面向单件小批机加生产的制造执行系统功能及实施方法

2018-03-29周琪森

黄 明,夏 平,周琪森,白 翱

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

0 引言

智能化是先进制造技术发展的方向和趋势,车间生产过程的智能化是提升生产过程效率、保证产品质量、降低生产过程成本的重要实现途径之一。在工业4.0的发展浪潮中,制造执行系统(Manufacturing Execution System,MES)是面向车间业务过程层的管理信息系统[1],也是构建智能化制造车间的基础支撑系统和应用平台。制造执行系统不仅可以实现车间生产全流程的信息化集中管控,而且通过对生产过程中不同阶段现场数据的采集和分析,提供对应的决策支持和辅助分析,促进制造过程的优化。国内外对MES系统已有大量的研究工作,美国国家工业信息框架协议提出了SMART的研究计划,以发展一种针对MES系统的信息框架[2];日本制造科学与技术中心结合离散生产过程的特点,提出了开放式制造执行系统(OpenMES)的框架[3];曹江辉等提出了基于 CORBA的制造执行系统实现方法[4];王琦峰等提出了一种面向服务的离散车间可重构制造执行系统[5];黄刚等设计了一种新的可适应性制造执行系统框架[6]。近年来,随着物联网、大数据、人工智能等技术的飞速发展,催生出U-制造[7]、制造物联[8]等新的制造模式,将为制造执行系统注入新的驱动力和发展机遇。例如西北工业大学的张映锋教授提出了基于物联技术的制造执行系统,提出了一套基于物联技术的制造执行系统关键技术体系和实现框架,具体包括基于传感网的制造资源物物互感技术、制造执行过程多源信息的主动感知与增值技术、制造执行过程动态优化技术、生产过程质量信息传感/监控和全程追溯技术等[8]。

具体到工程实践上,制造执行系统的建设、实施和具体的制造行业、生产模式、产品特点密不可分,在我国,流程行业(石化、钢铁等)的制造执行系统应用在国家的支持和行业需求牵引下,普及相对较早,而且应用效果也较为良好。而在离散制造行业,制造执行系统应用效果参差不齐,其应用的深度、广度、覆盖范围仍然有较大的提升空间。单件小批量生产模式较多存在于我国高端定制型装备制造业、国防军工行业,一般根据客户的个性化、定制化需求进行产品的设计、生产和交付,属于典型的ETO(Engineering-To-Order,面向订单设计)模式,单件小批生产过程管理较为复杂,管理难度大,应用制造执行系统后对生产效率的提升作用明显,其关键点是实现生产计划多级分解下情况任务执行节点的跟踪和综合管控和优化,并实现对关键业务环节的数据采集和分析出来。本文结合笔者项目组的实践情况,以单件小批机加生产为研究对象,总结和归纳制造执行系统的功能模型和实施方法,以期对制造执行系统在单件小批生产过程及相关离散行业中的建设、实施和应用推广有所帮助。

1 生产特点及业务流程分析

1.1 单件小批机加生产特点

机械加工生产属于典型的Job Shop型生产,在高端装备制造业、国防军工行业中具有重要的地位,机械生产过程一般是将毛坯通过若干物理、化学过程,使之成为具有一定形状特征和功能、性能特性的制造过程,属于是“减材制造过程”。机械加工生产过程具有如下一些业务流程和管理模式方面的特点:

1)一般按照“车间-班组-个人”的三级管理架构方式来组织生产,典型的班组包括计调组、技术组、加工班组、资源组等,涉及的人员角色包括车间领导、计调员、技术员/工艺员、班组长、操作者、库管员、质量检验员(一般由检验部门派驻到车间现场)等。

2)为保证制造系统的柔性,一般采用按照机群式布局方式,即将相同工种的加工设备放置在一起组成加工单元或加工班组,以此应对任务的多样性和复杂性,部分设备的“瓶颈”现象较为突出,班组之间、设备之间负荷不均衡的问题普遍存在。

3)车间的零件外协、工序外协现象较为普遍,由于零件加工过程中不可避免涉及到热处理、表面处理等工种,因此机加部门需要频繁与外协单位进行交互,对外协的管控难度较大,不可控因素较多。

4)研制、批产混线,存在多批次交叉、多约束关联问题,技术准备周期长,生产组织管理较为复杂,在多品种小批量混线制造模式下,进行合理的计划安排或现场调度难度较大,更多依赖调度员的经验来组织生产,同时对一线操作者技能的依赖性较强。

5)对质量要求比较高,质量处理时间较长,存在每道工序都需要检验的情况,且车间异常情况多,材料问题、工装问题、设备问题、人员问题、工艺问题等随机发生,对正常生产的干扰较大,插单问题较为普遍,任务优先级动态变化、不断更改。

1.2 业务流程分析

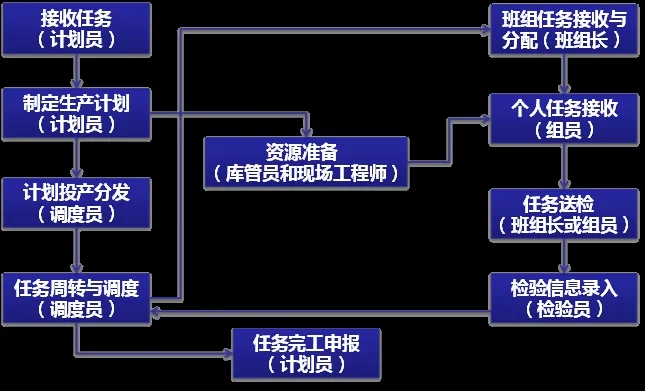

机械加工生产一般按照“计划→调度→班组长→操作者→检验员”的主线进行生产组织和过程执行,基本业务流程如图1所示。

图1 机械加工生产过程业务流程

如图1所示,计划员首先从上层ERP系统中接收生产任务,结合本车间生产进度情况和任务负荷情况制定车间生产计划,将生产计划转换为派工计划(工序生产任务),通过调度员将工序生产任务投产分发给不同的班组,班组长再分发给操作者,操作者完工后提交工序检验,以此类推,完成整个生产计划并完成成品入库或发运货。在任务执行过程,库管员根据制造需求清单提供材料、工装、刀具等实物,保证整个生产的顺序进行。在上述业务流程中,制造执行系统的管控重点为车间中某个具体的零部件生产计划,上接ERP系统中下达的订单任务,下接设备DNC层的工序级加工任务,最终实现从任务下发到任务完工的全流程信息化管理。

2 用户角色、功能及系统集成

在分析上述业务流程的基础上,下面分析具体的用户岗位及角色,进而确定制造执行系统的功能模型。

2.1 用户岗位及角色分析

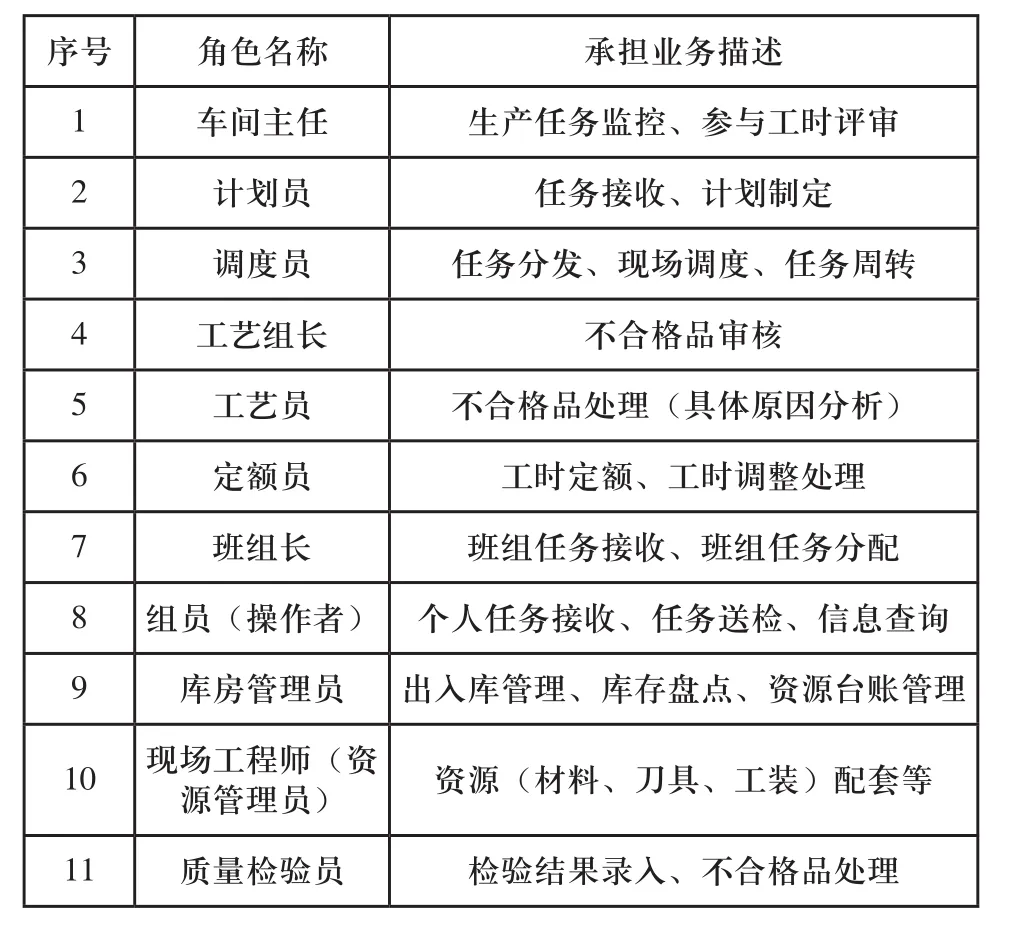

表1中的岗位角色主要分为三大类:1)第一类侧重于生产准备(包括技术准备和计划准备),具体包括计划员、调度员、工艺组长、工艺员、定额员等;2)第二类侧重于现场管理(任务流转、任务执行、资源保障),具体包括调度员、班组长、组员(操作者)、库房管理员、现场工程师(资源管理员)、质量检验员;3)第三类侧重于任务监控和统计分析,具体包括车间主任、计划员等。根据用户岗位角色和功能需求,参考ISO和IEC提出的ISO/IEC 62264标准(等同于我国国家标准GB/T 20720),下面提出单件小批机加型制造执行系统功能模型。

表1 机械加工车间典型用户岗位

2.2 系统功能

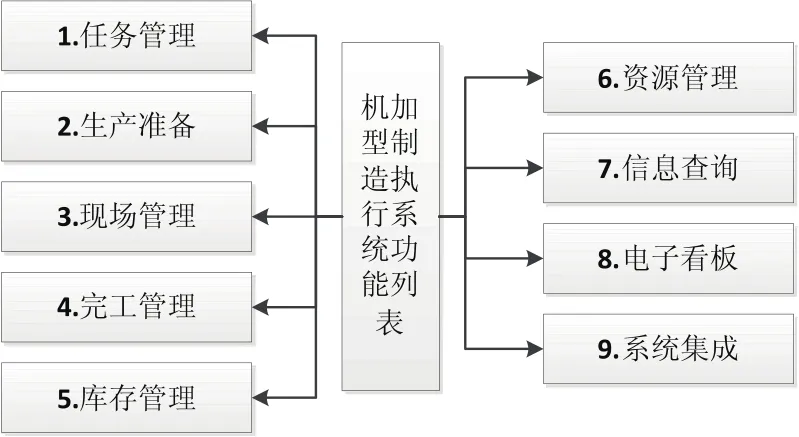

单件小批机加型制造执行系统的功能列表如图2所示。

图2 制造执行系统功能列表

1)任务管理:接收/自建生产任务;提出任务调整申请;进行任务完工申报;任务进度监控。

2)生产准备:制定零件生产计划;导入工艺路线;工时定额管理;制定批次作业计划;制定/打印工序流转卡;计算机辅助排产。

3)现场管理:任务投产分发;现场调度;班组管理(含班组任务接收、班组任务分配、个人工作中心、数控程序管理、任务送检、生产信息浏览(包括任务通知书、工艺规程、图纸模型、任务派工单、指令卡等)、工时调整申请)、检验信息录入、不合格品管理、异常问题反馈与处理等。

4)完工管理:包括半成品完工管理、成品完工管理。

5)库存管理:成品/半成品出入库管理、资源出入库管理、库存盘点。

6)资源管理:材料管理、设备管理、刀具管理、工装管理等。

7)信息查询:任务/计划/工时/进度/人员负荷/质量/设备等相关信息的综合查询和统计分析。

8)电子看板:包括车间级电子看板、班组级电子看板、个人可视化终端等。

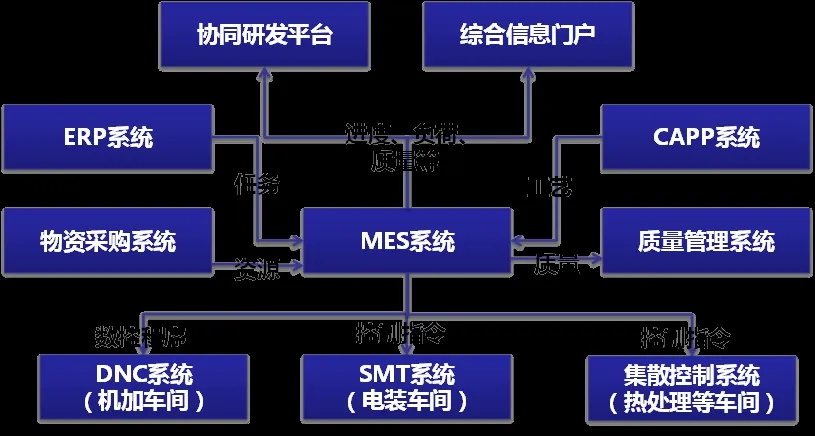

9)系统集成:与ERP/PDM/CAPP/DNC/DCS等系统进行集成和信息交互。

2.3 集成关系

制造企业涉及的信息化系统较多,为确保制造执行系统的应用效果,需要实现与已有信息化系统的集成,典型的集成模式及系统间信息交互关系如图3所示。

图3 制造执行系统与外部系统间集成关系

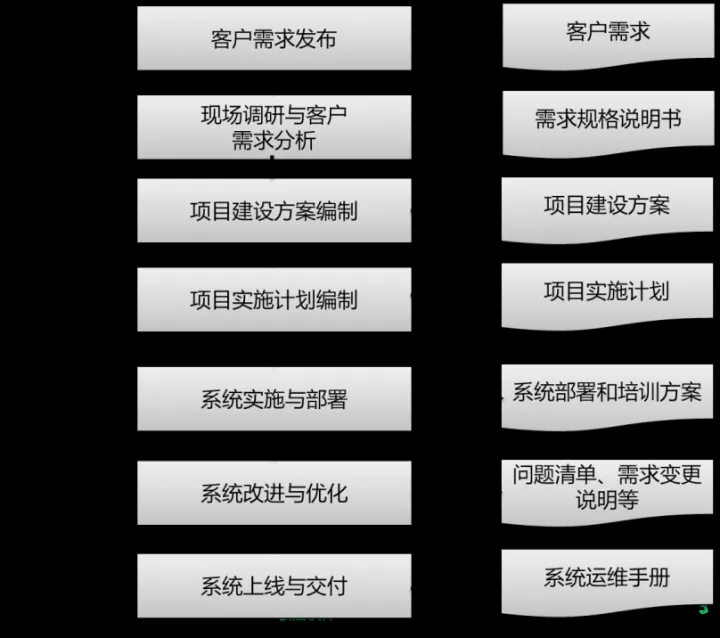

3 实施方法

制造执行的实施仍然需要遵循“总体规划、边干边用、小步快跑、重在实效、控制风险”的方法和原则进行系统实施。在MES系统实施的全生命周期内,需要明确每一阶段的交付物和主要产出,确保系统实施质量,并有效管控进度,控制实施风险。交付物也是系统实施方和用户方有效沟通和交流的载体,便于双方达成一致,在关键问题上达成共识。制造执行系统的典型实施阶段和相关交付物如图4所示。

图4 系统实施阶段及交付物

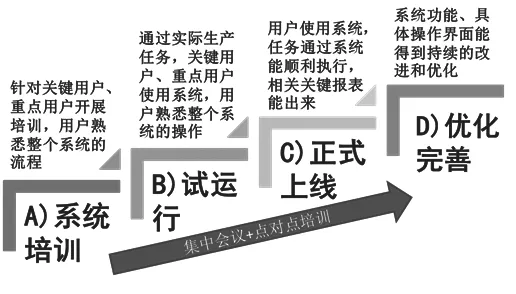

在MES系统开发完毕并测试通过后,建议按照以下步骤逐渐导入并交付给车间使用,包括:系统培训、试运行、正式上线和优化完善。

图5 MES系统导入步骤

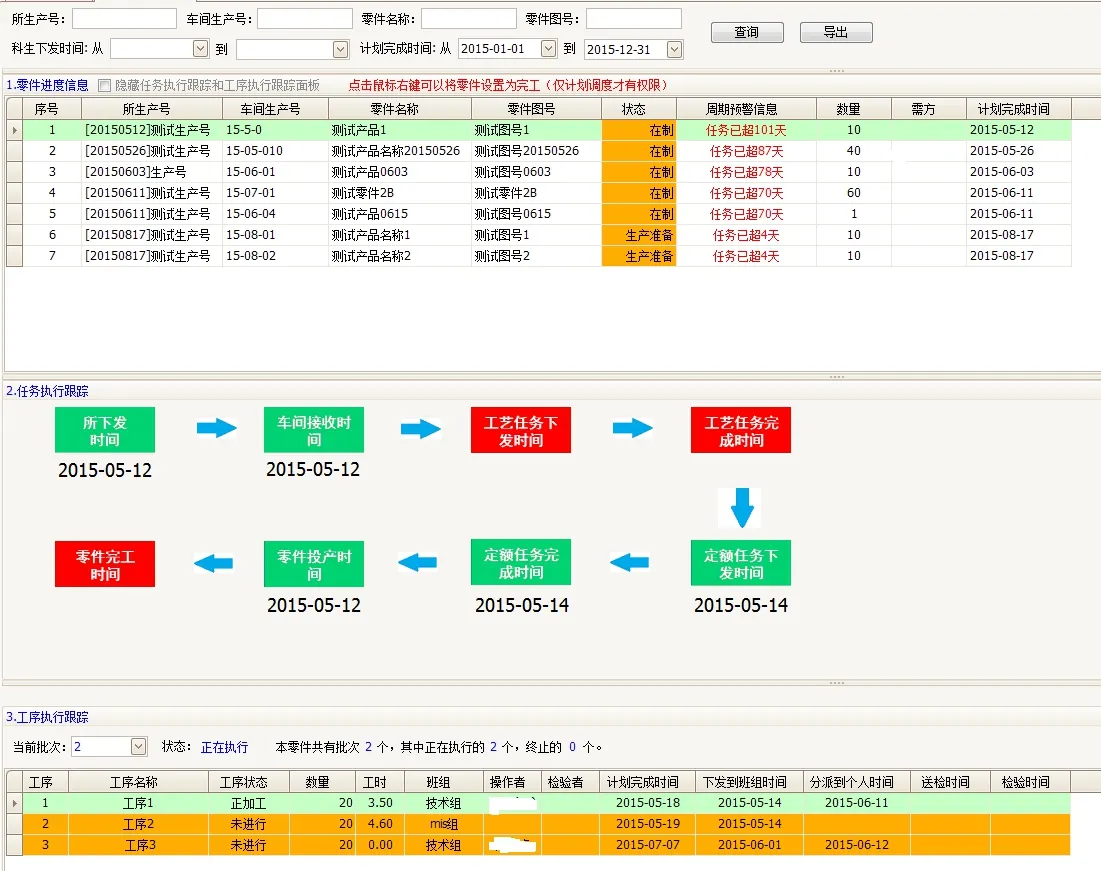

图6 制造执行系统界面(生产任务跟踪)

在制造执行系统实施过程中,还应重视以下三项工作:

1)通过对生产业务流程的梳理,和车间一起建立一套更加科学、有效的生产综合管理体系,明确车间生产运行流程,建立车间的业务模型;

2)分析企业日常生产所采用的业务表单和报表(如生产通知单、生产流程卡、质量检验记录、不合格品处理单等),整理相关基础数据,建立车间的数据模型;

3)建立项目联合实施小组,明确双方的工作内容和重点,明确需求的优先级,先关注核心需求和关键需求,确保系统先跑起来,先解决车间核心生产流程的信息化问题。

4 应用案例

结合某单位机械加工车间的实际需求,应用功能模型和实施方法,进行了制造执行系统的建设和实施。系统的应用达到了如下效果和目标:1)构建企业精益生产实时管控体系和平台,有效提升计划安排的快捷性、准确性和合理性;2)提升制造过程的可视化、透明化程度,实现定量管理、科学管理,用事实说话;3)提升产品的生产周期控制能力和按期交付能力;4)实现生产质量监控,保证产品加工或装配质量。最终实现车间的“精益生产”和“智能管控”。图6是制造执行系统中生产任务跟踪的功能界面。

5 结束语

未来,制造执行系统的发展将呈现如下两大特点:1)应用物联网技术和大数据分析技术,实现多类现场数据(如过程、设备、资源、人员等数据)的实时广泛采集和分析,从数据中发掘问题并进行改善和改进,促进制造系统和制造过程的优化;2)应用人工智能、认知计算等技术,实现智能的生产计划调度、智能的物流配送、智能的设备监控,促进现有的制造系统向智能型、智慧型制造系统转变,最终整体上提升车间制造过程的智能化水平,更好地满足未来大批量定制、个性化生产环境下复杂多变的生产过程精细化、智能化管控要求。

[1]王晋.制造执行系统的研究现状和发展趋势[J].兵器装备工程学报,2016,37(2):92-96.

[2]Barry J, Aparicio M, Durniak T, et al. NIIIP-SMART: an investigation of distributed object approaches to support MES development and deployment in a virtual enterprise[A].1998 Enterprise Distributed Object Computing Workshop[C].La Jolla 1998,11:3-5.

[3]MSTC/JOP. Specifications of the OpenMES Framework[EB/OL].2017-2-14.https://wenku.baidu.com/view/db9c43d584254b35ee fd3493.html.

[4]曹江辉,王宁生,解放,等.基于CORBA的制造执行系统的实现[J].南京航空航天大学学报,2002,34(4):336-341.

[5]王琦峰,刘飞,黄海龙.面向服务的离散车间可重构制造执行系统研究[J].计算机集成制造系统,2008,14(4):737-743.

[6]黄刚,李晋航,巫婕妤,等.离散制造业可适应制造执行系统的研究与实现[J].计算机集成制造系统,2011,17(10):2137-2143.

[7]白翱,夏平,周战强.U-制造的概念、特性、主要优势和关键技术[J].现代制造工程,2014,(9):14-20.

[8]张映锋,赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统,2012,18(12):2634-2642.