基于解决发动机加速异响问题的TVD分析优化

2018-03-28李亚南郝志勇杨文英

李亚南, 郝志勇, 郑 旭, 杨文英

(浙江大学 能源工程学院,杭州 310027)

曲轴轴系扭振一直是发动机研究领域的一个重要问题,时至今日,曲轴轴系扭振的理论及测试方法均十分成熟,在此基础上设计的不同类型的扭振减振器能够很好控制曲轴总体的扭振幅值,解决了扭振幅值过大引起的曲轴轴系疲劳断裂问题[1]。发动机功率、扭矩的提高,尤其是柴油机,对扭振减振器(Torsional Vibration Damper,TVD)提出了更高的要求,目前,国内外学者大多从降低曲轴轴系扭振幅值出发优化设计TVD,包括多级橡胶减振器、橡胶-硅油减振器等[2-6];而针对曲轴轴系扭振引起的噪声辐射问题,国内外研究涉及较少。

随着消费者对驾驶(乘坐)舒适性要求的不断提高,异响问题成为汽车制造厂商关注的重点问题之一,调查发现,很多增压型普通乘用车在加速过程中均存在类似“咕噜”音的异响,测试分析发现,该异响与曲轴轴系的扭转振动有关。由于缸内爆发压力相对较小,车用汽油机多采用单级橡胶TVD降低曲轴轴系扭振,尽管橡胶TVD能够将轴系整体扭振幅值降到限值以下,但扭振高谐次分量对应的临界转速一般在发动机常用转速范围内,当其振动幅值偏大时,会激起发动机或车身某些部件共振进而产生异响。

本文以某国产整车加速异响为例,分析了异响与曲轴轴系扭振的关系,研究了橡胶TVD相关参数对引起异响的扭振高谐次分量的调频、调幅性能及总体扭振幅值的影响;并且基于分析结论,对发动机原装TVD进行了优化设计和试验验证。

1 扭振引起异响机理分析

1.1 测试分析

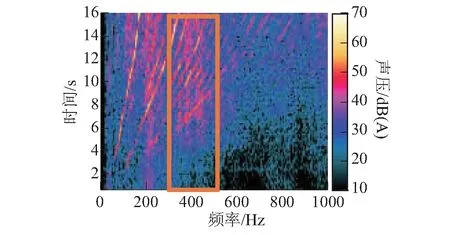

某国产搭载2.0T发动机的某型整车在加速过程中存在类似“咕噜”音的异响声,并且与发动机负荷相关,对测试信号进行时频分析、滤波等处理后发现异响声频率范围在400 Hz附近,图1所示为车内(副驾驶耳旁)噪声测试分析结果。

图1 车内噪声测试时频分析图Fig.1 The result of noise measurement inside the vehicle with original TVD

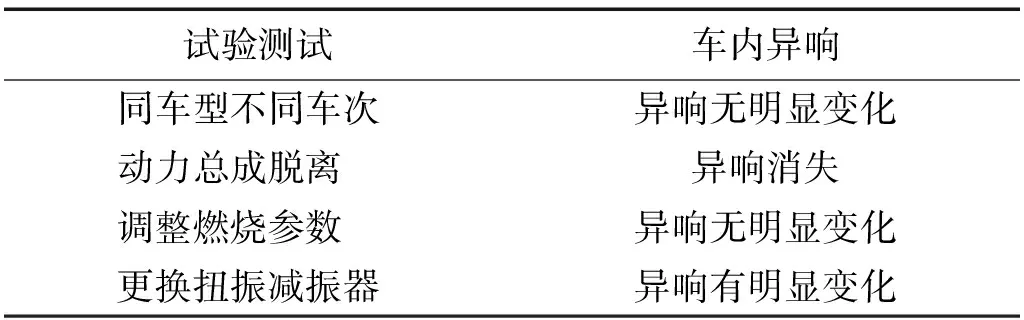

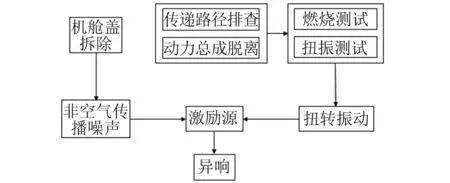

首先,采用试验方法对异响激励源进行了分析,期间设计并开展了多项试验,表1所示为各项试验所得结果。基于试验测试的异响激励源确定过程如图2所示。

表1 不同试验测试结果

图2 测试分析过程Fig.2 The process of analysis

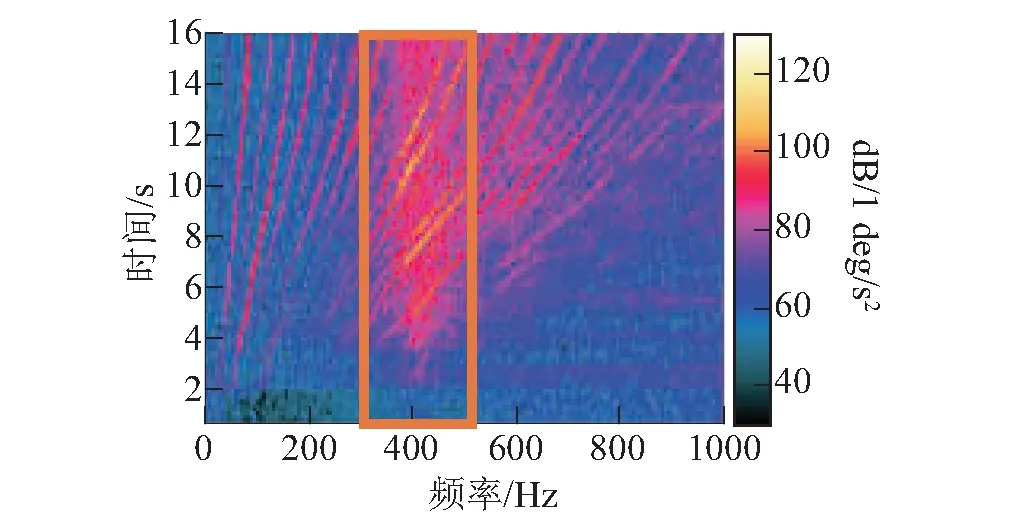

由测试结果可得,车内异响激励源位于动力总成上,考虑到以下因素:①模态分析得出该发动机曲轴轴系一阶扭转固有频率为410 Hz;②更换TVD对车内异响声有明显影响;③发动机扭振测试结果(如图3所示)中,振幅较大区域对应的频率范围与异响对应的频率范围相吻合,由此判断车内加速异响声是由发动机曲轴轴系扭振引起的。

图3 发动机扭振测试时频分析图Fig.3 The result of torsional vibration measurement

1.2 扭振对机体激励的影响

在试验测试的基础上,本文采用多体动力学方法计算分析了曲轴轴系扭振对轴承座(机体)激励的影响。

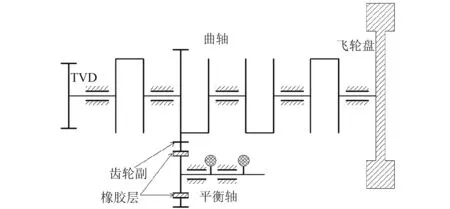

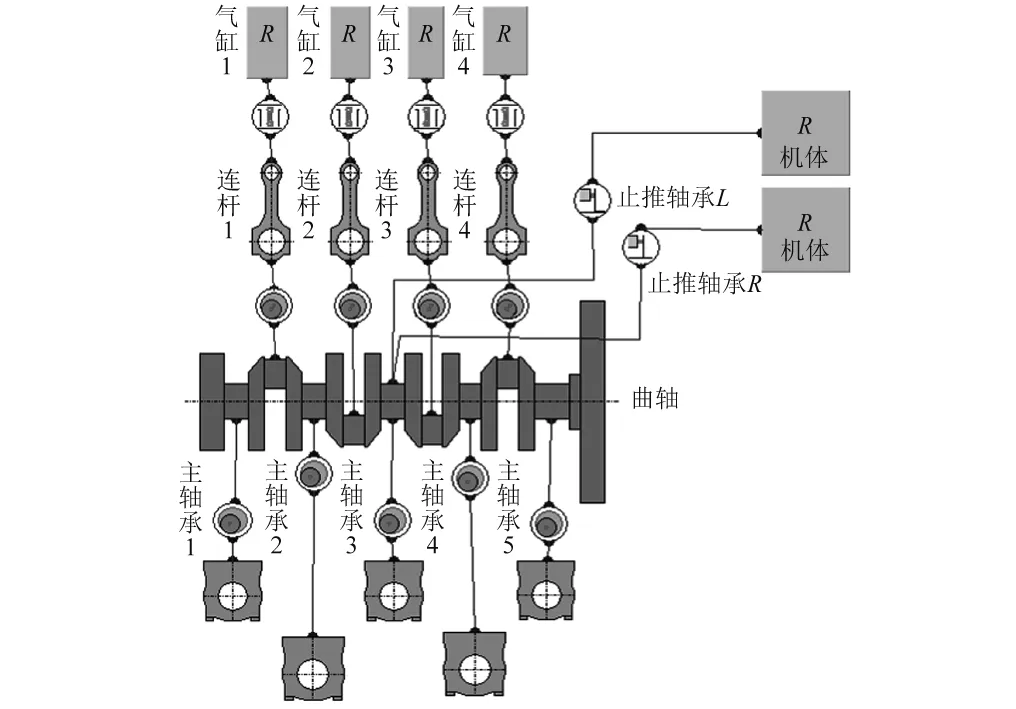

依据该型整车所搭载发动机的曲轴系统结构(如图4所示),基于简易活塞、连杆模型,曲轴、主轴承座有限元模型等,笔者建立了曲轴系统多体动力学计算模型,如图5所示。考虑到轴承表面变形、粗糙度及空穴等因素的影响,本文选择EHD轴承计算模型[7-8]分析其受力情况。

图4 曲轴轴系结构示意图Fig.4 Diagram of crankshaft system structure

图5 计算模型Fig.5 Model of calculation and analysis

根据模态叠加理论,曲轴的振动可以看作是不同模态基于模态贡献因子线性叠加的结果[9],但计算中很难将扭转振动单独分离出来研究其对整机辐射噪声的影响。工程中一般通过TVD来降低曲轴的扭振,本文计算了曲轴轴系匹配TVD与无TVD(钢轮)两种情况下主轴承的受力情况,分析了扭振对主轴承(机体)激励的影响。某转速工况下,不同主轴承受力情况计算结果如图6所示,其中x方向为发动机轴向(由曲轴自由端指向飞轮端),y方向为发动机横向(由发动机进气侧指向排气侧),z方向为发动机垂向。由于润滑油膜剪切强度较低以及止推轴承对曲轴轴向运动的限制,轴承x方向受力接近于零,在此不作分析。

图6 匹配TVD与无TVD情况下,不同主轴承y与z方向受力随频率变化曲线Fig.6 At the situation of with TVD and without TVD, curves of bearing force variation with frequency

由图6可得,在300 Hz以下频率范围内,匹配TVD及无TVD两种情况下,轴承受力随频率的变化基本一致;但是在400 Hz附近频率区间,两种情况幅值差别较大:相比于匹配TVD的情况,无TVD情况下轴承力幅值大幅增加。曲轴扭振会对轴承受力产生影响,尤其是y方向受力,而且不同主轴承受力幅值随频率变化存在差异;扭振幅值的增大会引起扭转模态频率(410 Hz左右)附近频段轴承激励的增加,加剧发动机机体振动,导致在该频段附近产生噪声辐射,即异响。

2 扭振减振理论

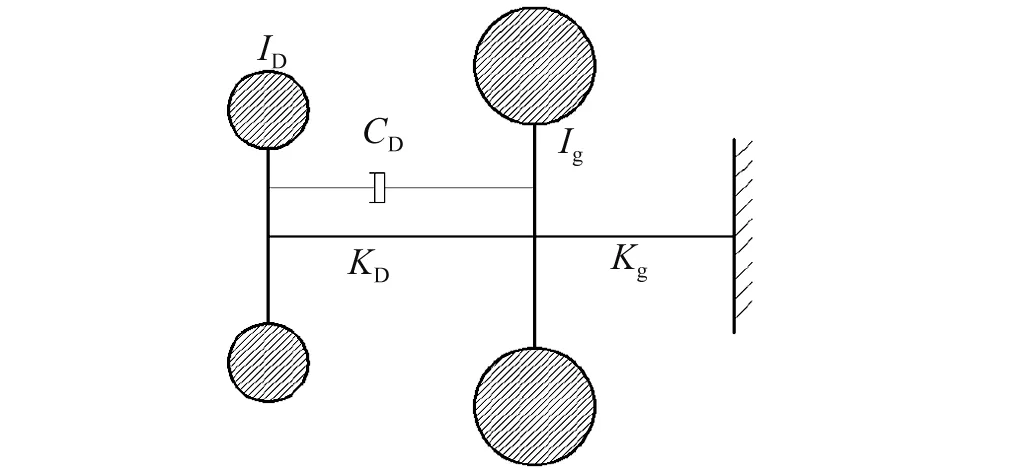

在曲轴轴系扭振减振分析中,可以将曲轴轴系简化为单质量扭摆当量系统,加上扭振减振器组成简化的TVD工作模型[10],如图7所示。

根据达朗贝尔原理,可得出其运动方程

(1)

kgφg=Mgeiωt

(2)

图7 TVD工作简化模型Fig.7 Simplified model of TVD

式中:φD、φg为TVD和曲轴轴系简化后扭摆的扭转角度;Mg为作用在转动惯量Ig上的激振力矩;ID为TVD惯量环的转动惯量;CD为TVD线性阻尼系数;kD为TVD扭转刚度;Ig为曲轴轴系简化后扭摆的转动惯量;kg为曲轴轴系简化后扭摆轴段刚度;ω为激振频率。

求解式(1)、式(2)可得

(3)

(4)

式中:Ag为曲轴轴系简化后单质量扭摆的振幅;ωn为原曲轴轴系自振圆频率;α为定调比;β为激振频率与曲轴自振圆频率的比值;γ为阻尼比。由式(3)可得,轴系扭振幅值是定调比、阻尼比等的函数。

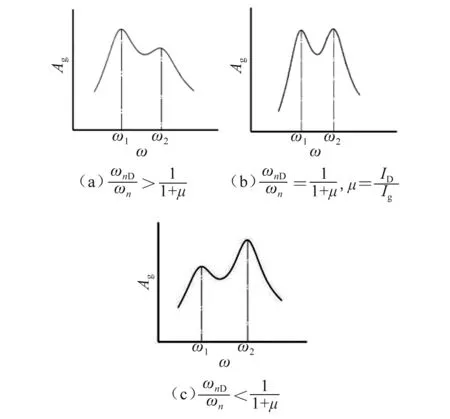

定调比为TVD的工作圆频率ωnD与原系统自振圆频率ωn的比值,其对扭振的影响主要有三种情况,如图8所示。

由图8可得,加装TVD后,两个峰值所对应的圆频率(即ω1、ω2)以及大小关系是由TVD的惯量环转动惯量、橡胶层扭转刚度等决定的。ω1对应的发动机临界转速一般落在常用转速范围内,而ω2对应的临界转速一般在较高转速区域,为消除发动机常用转速区域加速异响,最佳定调比(见图8(b))并非最理想的情况;在保证高转速区幅值不超过限值的前提下,应该尽量削减低转速区峰值(见图8(c))。

图8 定调比对扭振幅值的影响Fig.8 Impact of α to the amplitude of torsional vibration

3 不同参数对减振效果的影响

TVD能够降低轴系整体的扭振幅值,但是其相关参数对扭振不同谐次分量振幅的影响规律却不得而知;当扭振高谐次分量幅值偏大且峰值对应的临界转速在常用转速范围之内时,会激起发动机或整车相关部件的共振而产生异响。

该型整车异响声出现的转速范围为2 000~3 500 r/min,该转速范围内存在的扭振简谐次数

(5)

式中:N为轴系固有频率(一阶为410 Hz);n为发动机转速,ν为扭振简谐次数;对于四缸发动机而言,一个工作循环内,曲轴旋转两周,发动机点火四次,主谐次为4、6、8、10等谐次。根据式(5)及上述分析,本文在计算中关注的扭振高谐次分量主要为8、10谐次。在理论分析的基础上,笔者对惯量环转动惯量、橡胶层扭转刚度对轴系扭振幅值的影响进行了仿真分析。

3.1 橡胶层扭转刚度的影响

TVD工作频率与惯量环转动惯量及橡胶层扭转刚度的关系可由式(6)确定

(6)

式中:fnD为TVD工作频率,Hz。

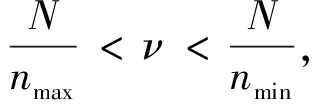

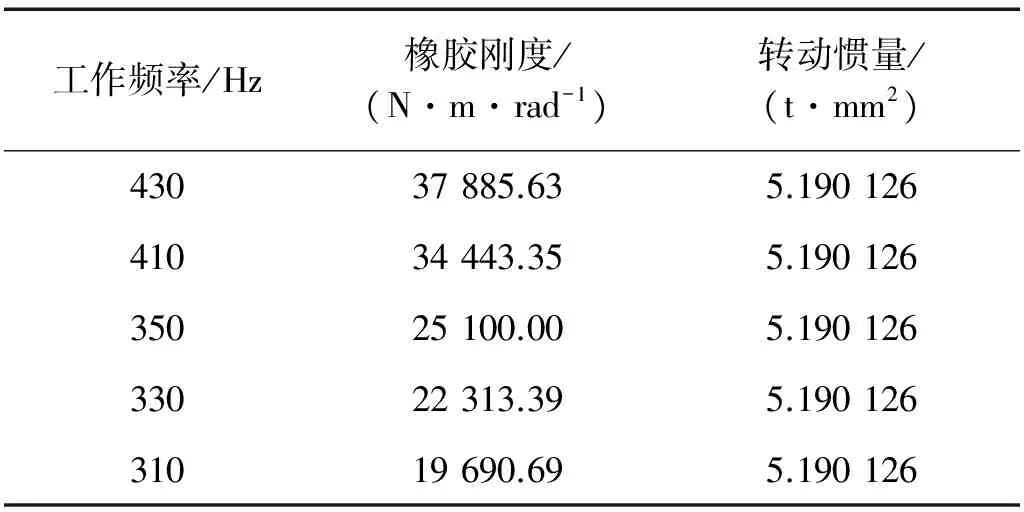

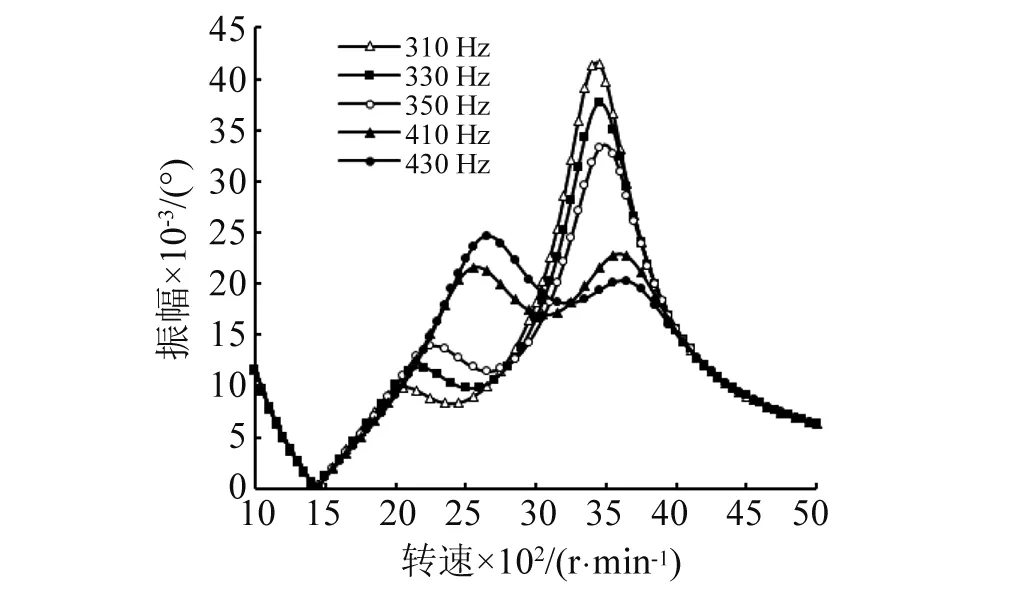

在保证惯量环转动惯量不变的前提下,改变橡胶层扭转刚度,TVD工作频率可由式(6)确定,如表2所示。基于以上参数,笔者研究了橡胶层扭转刚度对扭振幅值的影响,计算结果如图9所示。

表2 变刚度TVD相关计算参数

图9 橡胶层扭转刚度对扭振幅值的影响Fig.9 Influence of torsional stiffness of rubber to the amplitude of torsional vibration

由仿真结果可得,在TVD转动惯量保持不变的前提下,随着TVD橡胶层扭转刚度的降低,较低转速区域扭振峰值不断降低,高转速区域对应的扭振峰值增加;扭振峰值对应的临界转速均有所降低,但变化幅度较小;此外,低转速区峰值与高转速区峰值的相对大小与定调比的关系与之前规律(见图8)相吻合。

3.2 惯量环转动惯量的影响

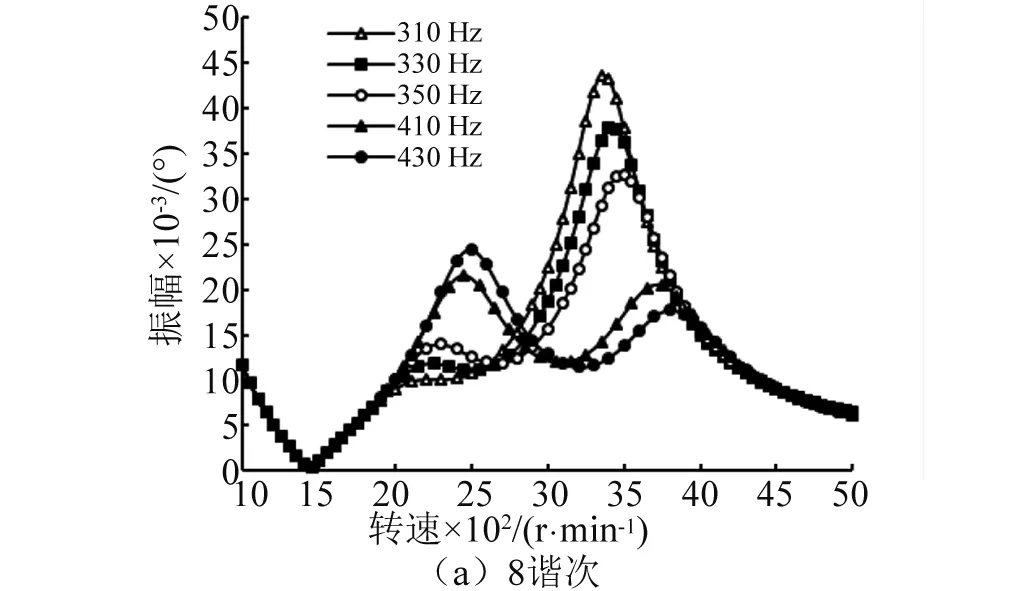

在保证TVD橡胶层扭转刚度不变(刚度为25 100 N·m/rad)的前提下,改变惯量环转动惯量后所得的计算结果如图10所示,由于转动惯量对8谐次与10谐次扭振分量的影响规律相近,因此本文着重分析8谐次分量计算结果。

图10 改变TVD转动惯量计算结果(8谐次)Fig.10 Influence of MOI of ring to the amplitude of torsional vibration (order8)

由仿真结果可得,TVD惯量环转动惯量的变化会对曲轴轴系的扭振幅值产生一定的影响;在低转速范围内,随着惯量环转动惯量的增加,较低转速区域扭振幅值降低,高转速区扭振幅值增加,曲轴扭振峰值对应的临界转速均有所降低。

由改变TVD扭转刚度和转动惯量后的计算结果可得,TVD设计优化时,在保证高转速区域扭振峰值不超过限值和满足耗散功要求的前提下,应适当降低TVD的工作频率,从而削减较低转速区域(常用转速区域)扭振峰值,减小异响激励。

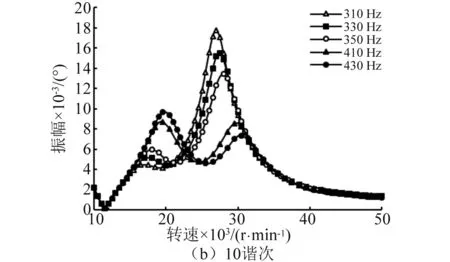

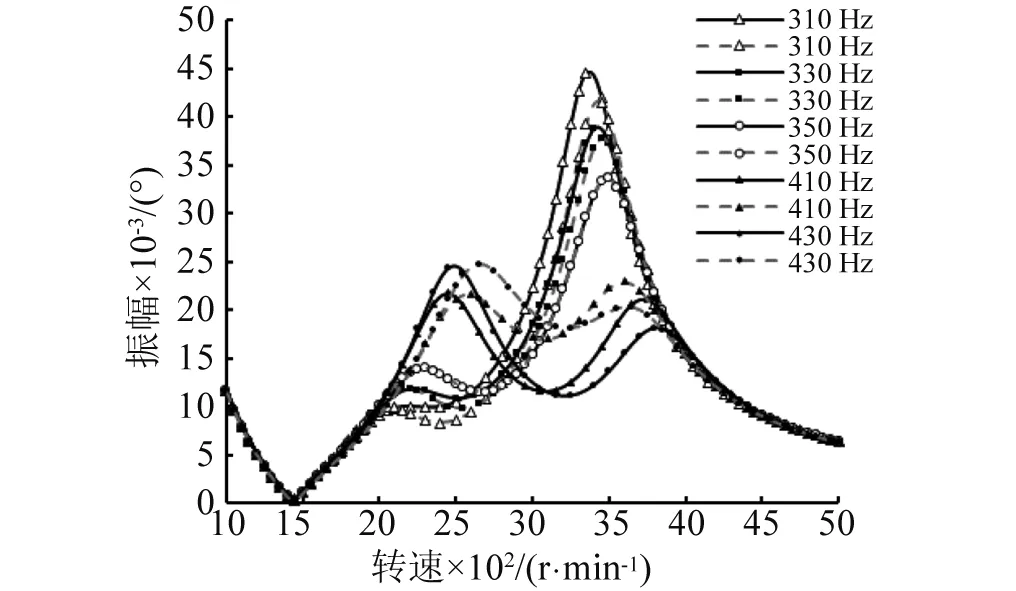

比较图9和图10可以发现,改变TVD橡胶层扭转刚度和惯量环转动惯量所得的扭振幅值及变化幅度有一定的差别,因此笔者对变刚度与变惯量的计算结果进行了比较分析,如图11所示。

图11 改变刚度与改变惯量计算结果比较(8谐次)(实线为改变橡胶层扭转刚度所得结果,虚线为改变惯量环转动惯量所得结果,线型的曲线表示改变刚度或惯量后所得TVD工作频率相同)Fig.11 Comparison of changing stiffness (solid lines) of rubber and MOI of ring (dashed lines) respectively (order8)

由图11可得,对于工作频率相同的TVD(图中线型相同曲线),当该频率低于350 Hz时,改变惯量(惯量增加,扭转刚度不变)所得到的调频和降幅效果相对于改变刚度(惯量不变,扭转刚度减小)更好;而当该频率大于350 Hz时,改变刚度(惯量不变,刚度增加)所得的调频和降幅效果相对于改变惯量(惯量减小,刚度不变)更好。总之,在TVD工作频率相同时,惯量环转动惯量越大,调频与振幅削减效果越明显;即与改变扭转刚度相比,改变惯量环转动惯量对扭振的影响更大。

4 TVD优化及试验验证

4.1 原装TVD优化

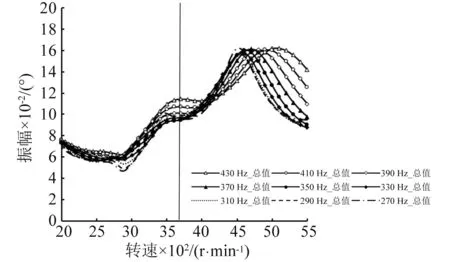

由前述结果可得,为了降低扭振高谐次分量在常用转速区域的幅值,应适当降低TVD工作频率或增加惯量环转动惯量;此外,还要保证曲轴整体扭振幅值不会增加,为此本文计算分析了匹配不同工作频率的TVD(惯量环转动惯量不同)时,发动机曲轴轴系的总体扭振幅值,计算结果如图12所示。

图12 匹配不同工作频率TVD时,曲轴轴系扭振总体幅值Fig.12 Overall torsional vibration amplitude of crankshaft with different TVDs

由图12可得,随着TVD工作频率的降低(惯量环转动惯量的增加),高转速区总体扭振峰值基本不变,低转速区总体扭振峰值先降低后增加,即存在最佳值。

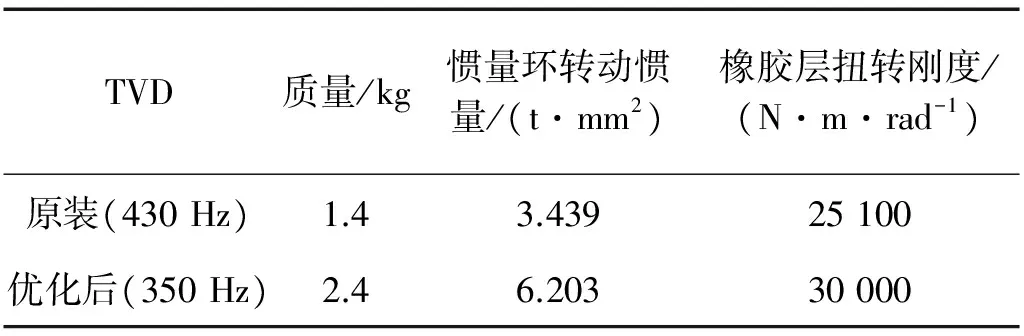

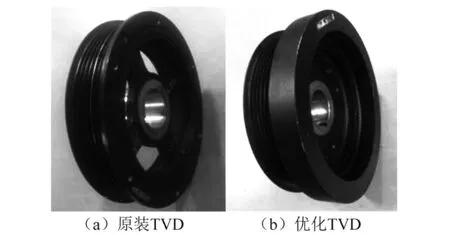

由于当TVD工作频率为350 Hz时,低转速区总体扭振幅值较低(见图12标线),并且扭振高谐次分量(8谐次、10谐次)在低转速区域峰值较原装TVD大幅降低,同时兼顾到TVD耗散功率等因素,因此将优化TVD工作频率设计为350 Hz,同时匹配较大转动惯量以更好的实现对扭振高谐次分量的调频及降幅。优化后TVD具体参数与制造实物图分别如表3与图13所示。

表3 原装TVD与优化后TVD参数比较

图13 原装TVD与优化后TVD实物Fig.13 Comparison of original TVD and optimized TVD

4.2 试验验证

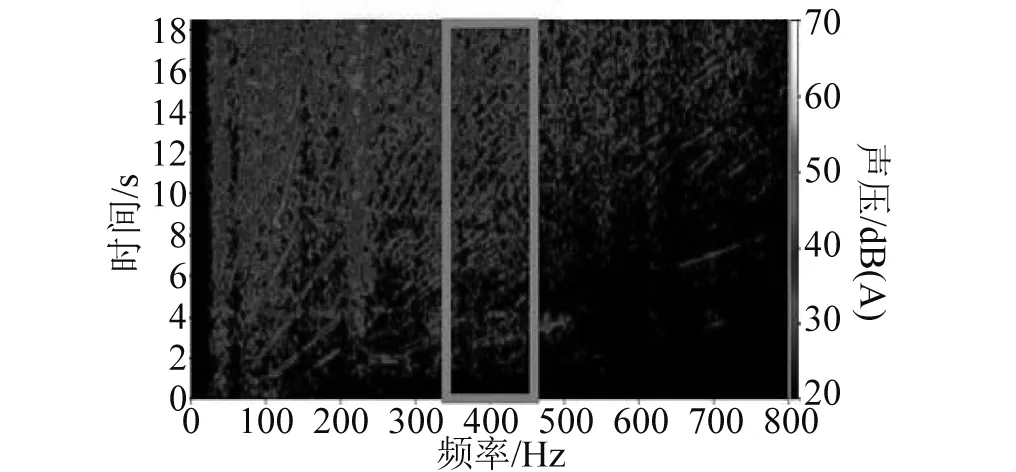

该型整车发动机曲轴匹配优化后TVD(工作频率350 Hz)情况下,车内噪声测试结果(副驾驶耳旁)如图14所示。

图14 匹配优化后TVD(工作频率350 Hz)车内噪声测试时频分析图Fig.14 The result of noise measurement inside the vehicle with optimized TVD

比较图14与图1可得,当发动机匹配优化后的TVD时,原400 Hz附近异响亮带基本消失;此外,据相关人员主观评价反馈,加速工况下,车内异响声明显削弱(人耳难以感知),达到可接受范畴。

5 结 论

本论文针对某型整车加速异响问题,通过试验测试分析确定了异响激励源,采用多体动力学仿真方法研究了曲轴轴系扭振对发动机机体激励的影响;计算、比较了TVD相关参数(橡胶层扭转刚度和惯量环转动惯量)对扭振高谐次分量振动调频、调幅性能的影响,得出以下结论:

(1) 曲轴轴系扭振会引起其一阶扭转模态频率附近轴承受力的变化,改变曲轴作用在机体上的激励。橡胶TVD能够降低曲轴轴系总体扭振幅值,但扭振高谐次分量(8谐次、10谐次等)对应的临界转速通常在常用转速范围内,幅值较大时会激起发动机及整车相关部件共振而产生异响。

(2) 橡胶层扭转刚度和惯量环转动惯量影响TVD对扭振高谐次分量的调频、调幅作用,保证TVD惯量环转动惯量不变,随着橡胶层扭转刚度的减小,较低转速区域扭振峰值降低,高转速区域扭振峰值增加,并且峰值对应的临界转速降低;保证TVD橡胶层扭转刚度不变,随着惯量环转动惯量的降低,扭振峰值变化趋势与改变橡胶层扭转刚度结果相似,但是变化幅度有差别;相同工作频率TVD,惯量环转动惯量越大,TVD调频、降幅效果越明显。

(3) 随着TVD惯量环转动惯量的增加,高转速区域总体扭振幅值基本不变,低转速区域总体扭振幅值先降低后增加。以总体扭振幅值为基准,TVD工作频率存在最佳值。

(4) 通过试验验证,匹配优化后的TVD(工作频率为350 Hz),加速异响声明显削弱,达到可接受范畴。

[ 1 ] 王祺.内燃机轴系扭转振动[M]. 大连: 大连理工大学出版社,1991.

[ 2 ] 舒歌群,王斌,梁兴宇.发动机变阻尼扭振减振器的轴系扭振抑制分析[J]. 天津大学学报, 2015, 1(1): 19-24.

SHU Gequn, WANG Bin, LIANG Xingyu. Torsional vibration reduction analysis of variable damping torsional vibration damper for engine crankshaft [J]. Journal of Tianjin University (Science and Technology), 2015, 1(1): 19-24.

[ 3 ] 陈超.汽车发动机曲轴系统扭振分析与减震器匹配研究[D]. 广州:华南理工大学机械与汽车工程学院, 2012.

[ 4 ] HAGE A, SZATKOWSKI A, LI Z. Improving low frequency torsional vibrations NVH performance through analysis and test[C]//SAE 2007 Noise and Vibration Conference and Exhibition. [S.l.]: SAE, 2007.

[ 5 ] 郑国世,方劲松,高峻,等.EQB210柴油机曲轴扭振减振器优化设计研究[J]. 内燃机, 2008(5): 5-10.

ZHENG Guoshi, FANG Jingsong, GAO Jun, et al. Optimization design research of crankshaft damper of EQB210 engine [J]. Internal Combustion Engines, 2008(5): 5-10.

[ 6 ] 上官文斌, 魏玉明, 赵旭, 等.橡胶阻尼式扭转减振器固有频率计算与测试方法的研究[J]. 振动工程学报, 2015, 28(4): 550-559.

SHANGGUAN Wenbin, WEI Yuming, ZHAO Xu, et al. A study on method of calculation and measurement for natural frequency of torsional vibration rubber dampers [J]. Journal of Vibration Engineering, 2015, 28(4): 550-559.

[ 7 ] HE Z, GONG W, XIE W, et al. NVH and reliability analyses of the engine with different interaction models between the crankshaft and bearing [J]. Applied Acoustics, 2016, 101: 185-200.

[ 8 ] 王才峄.内燃机曲轴轴系扭振的多体动力学分析[D]. 杭州:浙江大学能源工程学院,2006.

[ 9 ] 李德苞.实验模态分析及其应用[M].北京:科学出版社,2001.

[10] MENDES A S, MEIRELLES P S, ZAMPIERI D E. Analysis of torsional vibration in internal combustion engines: modelling and experimental validation[J]. Proceedings of the Institution of Mechanical Engineers Part K Journal of Multi-body Dynamics, 2008, 222(2): 155-178.