基于刚柔耦合的综合传动汇流行星排断齿故障动态特性仿真研究

2018-03-28郝驰宇冯广斌闫鹏程孙华刚陆军工程大学石家庄校区火炮工程系石家庄050003军械技术研究所石家庄050003

郝驰宇, 冯广斌, 闫鹏程, 孙华刚(1.陆军工程大学(石家庄校区) 火炮工程系,石家庄 050003;.军械技术研究所,石家庄 050003)

相比于定轴齿轮传动,行星齿轮具有结构紧凑、传动效率高、承载能力大、工作平稳等优点,因此在工程机械、航空航天、船舶舰艇、风力发电等领域[1-3]得到了广泛的应用。

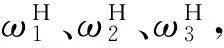

综合传动装置作为我军新型履带式装甲底盘的重要组成部分,采用了直驶传动和无级转向的双功率流传动技术,极大地提高了军用履带车辆的快速机动能力。汇流行星排是综合传动中的重要组成部分,由于其具有工作负荷大、工况恶劣等特点,在使用过程中易产生磨损、烧蚀等故障,如图1所示,影响底盘系统的转向灵活性,严重时导致车辆无法转向;而工作环境密闭、难以拆卸的特点则导致故障定位困难,加大了维护保养的难度,因此当前对汇流行星排的故障机理、故障诊断及特征提取的问题得到了广泛的关注[4-5]。

在工程实际中,多体系统的部件在运行过程中不存在绝对的刚性体,肯定会表现出一定的柔性体特征,刚柔耦合多体动力学建模可以更真实的模拟机构的实际动态特性[6-8]。本文基于多柔性体动力学(MFBD)技术,采用RecurDyn中创新的FFLex(有限元柔性体)模块,建立了其刚柔耦合动力学仿真模型,得到了行星齿轮的动态等效应力图并确定了危险点的位置,对考虑柔性变形前后的动态响应进行了对比分析;在此基础上建立了行星齿轮断齿故障仿真模型,并通过其接触力和振动信号完成了其时频域上的特征提取,为汇流行星排的故障诊断、寿命预测提供了一定的依据。

1 刚柔耦合模型的动力学理论基础

1.1 基于RecurDyn的多体动力学理论

韩国开发的多体动力学仿真软件RecurDyn,基于相对坐标系动力学方程理论,采用的完全递归算法可以完成复杂机械运动的仿真与受力分析,在处理复杂多体系统动力学上,尤其是在求解大规模、高速及刚性问题时,其求解速度和效率要优于传统的多体动力学软件[9]。基于相对坐标系开发的RecurDyn软件的详细理论公式参见文献[10]。

在绝对坐标系中物体的速度可以表示为

(1)

式中:nc为绝对坐标系中的坐标数

在相对坐标系中物体的速度可以表示为

(2)

式中:nr为绝对坐标系中的坐标数

因此所有物体的笛卡尔速度可以通过如下形式获得

(3)

式中:系数矩阵B可以用相对坐标来表达。

系统的运动方程可从第一类拉格朗日方程获得

(4)

1.2 柔性体运动方程

如图2所示,柔性体上的任一点P的位置向量为

r=r0+A(sP+uP)

(5)

式中:r为P点在惯性坐标系中的向量;r0为相对坐标系原点在惯性坐标系中的向量;A为方向余弦矩阵;sP为柔性体未变形时P点在相对坐标系中的向量;uP为相对变形向量。如式(6),uP可采用模态坐标来描述

uP=ΦPqf

(6)

式中:ΦP为变形模态矩阵;qf为变形的广义坐标。因此,柔性体上任一点的速度向量及加速度向量为

(7)

(8)

图2 柔性体变形模型

1.3 柔性体动力学方程

考虑节点P变形前后的位置、方向和模态,柔性体的广义坐标可表示为

(9)

柔性体的动力学方程由拉格朗日方程导出

(10)

式中:Ψ为约束方程;λ为对应于约束方程的拉氏乘子;ξ为如式(9)定义的广义坐标;Q为投影到ξ的广义力;L为拉格朗日项,定义为L=T-W,T和W分别表示动能和势能,Γ表示能量损耗函数。则最终的运动微分方程为

(11)

1.4 MFBD技术

MFBD(Multi-Flexible-Body Dynamics)技术采用节点法对传统的模态缩减法进行了补充扩展,将多体动力学和有限元分析两个单独的领域结合起来,克服了传统模态缩减法的弊端,能够精确表达接触力引起的局部变形,并能够表达柔性体累计的非线性变形,可以有效地求解机构的大变形及非线性的问题,结合其强大的接触分析能力还可以实现“刚-柔”“柔-柔”等复杂接触的建模与分析问题[11]。在分析的过程中,可以得到结构柔性体上节点应力随时间变化的过程。

2 汇流行星排简介

2.1 基本结构和传动原理

如图3所示,综合传动装置为双功率流传动形式,其动力由发动机输入后,直驶功率流通过直驶变速机构,传递到汇流行星排的齿圈上;而转向功率流则通过液压转向机构传递给汇流行星排的太阳轮上,两路功率流在汇流行星排处汇流并输出,驱动车辆实现直驶、转向。

图3 综合传动装置工作原理图

2.2 周转轮系(行星齿轮结构)原理

履带车辆在直驶工况下,汇流行星轮为行星轮系,自由度为1,而在转向工况下,其为周转轮系自由度为2。本文模拟其转向工况下的动力学特性开展研究,以齿圈和太阳轮为输入,行星架为输出。

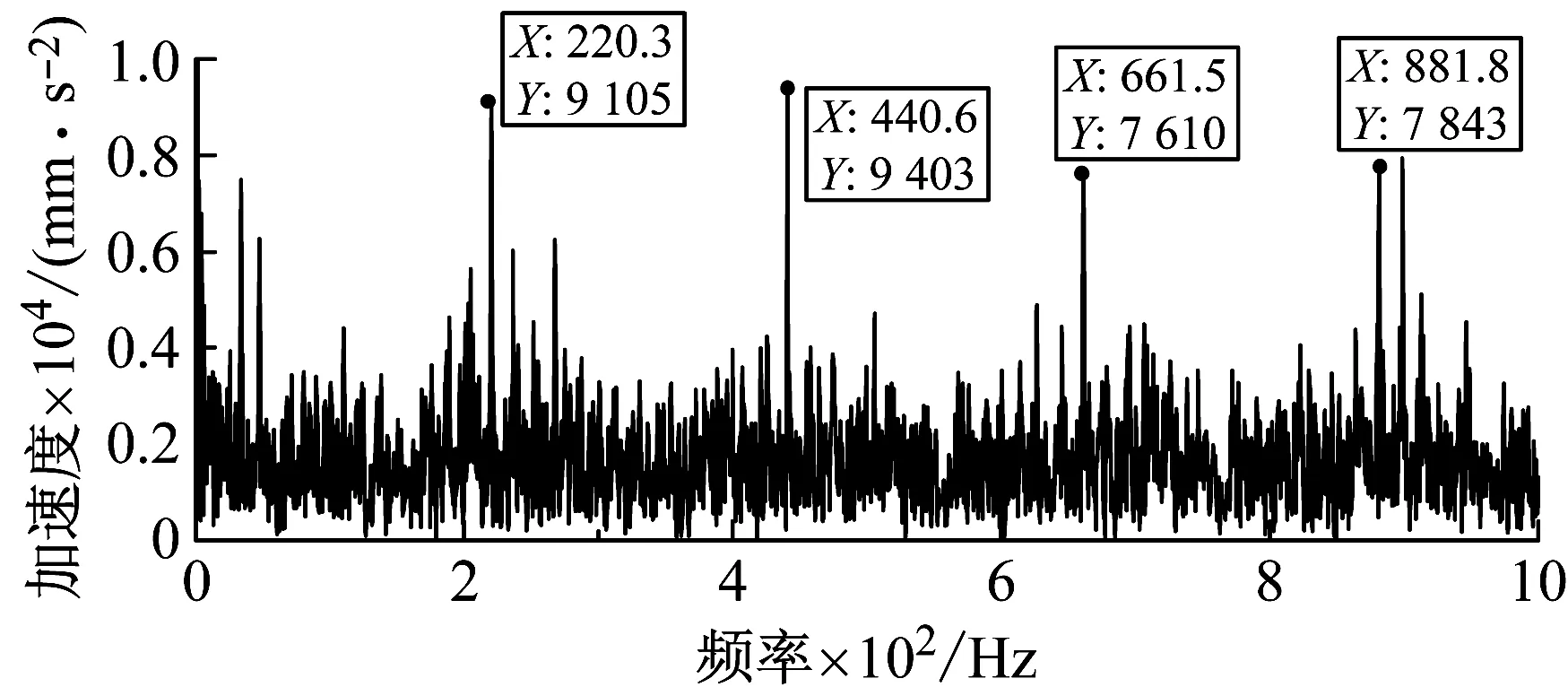

如图4所示为差动轮系的结构简图,其中构件1为太阳齿轮,构件2为行星齿轮,构件3为齿圈,H为行星架。

图4 差动轮系结构简图

(12)

(13)

若ω1、ω2、ω3及ωH中有两者是已知的,就可以求得第三者。

太阳轮与行星轮以及行星轮与大齿圈相啮合的节点线速度相等,因此可得:

(14)

也即:

|f1-fH|×Z1=|f2-fH|×Z2=|f3-fH|×Z3

(15)

根据实际工况,当发动机输入转速为1 550 r/min时,齿圈输出转速(即汇流行星排输入转速)770 r/min,设定转向输入(即汇流行星排太阳轮输入)为95.5 r/min时,根据上述传动原理及各构件齿轮参数(见表1),可以计算得出

(1)齿圈转频为:770/60=12.83 Hz。

(2)太阳轮转频为:95.5/60=1.59 Hz,由于太阳轮与齿圈、行星架的旋转方向相反,可记作太阳轮的旋转方向为“+”,则大齿圈,行星架的转向都为“-”。

(5)行星包的啮合频率为:

表1 汇流行星排齿轮参数

3 汇流行星排刚柔耦合建模

3.1 刚柔耦合模型动力学分析方法[13]

RecurDyn中存在两种柔性体模块:RFlex(模态柔性体)和FFLex(有限元柔性体),其中RFLex是利用模态缩减法,将在有限元程序中计算出的模态参数来代替系统中的刚性体;而FFLex采用RecurDyn创新的完全柔性体技术,只需对刚体进行网格的划分,无需进行模态分析,自动调用RecurDyn中的有限元程序进行分析。

RFLex只需将有限元程序中的网格模型缩减成模态信息,计算简单易行,但是其缺点也很明显,构件之间的接触只能通过虚拟的点来搭建,模态柔性体变形后需要在外部有限元程序中进行模态的更新,这很难实现。而本文所选用的FFLex相对于RFLex有明显的优势,柔性体模型的修改只需重新进行网格的划分,而且由于变形是利用柔性体节点上的相对变形来描述,所以可以考虑柔性体的大变形、非线性等非线性变形的积累。

本文对汇流行星排进行刚柔耦合分析的流程图如图5所示,利用三维建模软件CREO,有限元分析软件ANSYS及多体动力学软件RecurDyn,基于软件之间的接口程序可以快速的建立刚柔耦合动力学模型。

图5 刚柔耦合动力学分析流程

3.2 多刚体模型的建立

本文利用三维建模软件CREO对其部件进行参数化建模,并利用虚拟装配、干涉检查来确定模型建立的正确性,建立的三维实体模型如图6所示。

图6 汇流行星排实体模型

为了简化分析的目的,将轮系中的连接和支撑部件如螺栓、销钉和轴承体等进行简化约减,之后将实体模型导入到RecurDyn中,按照表2汇流行星排的材料参数进行设置。

按照实际的传动关系对汇流行星排中各构件施加约束:①输入齿圈、行星架、太阳齿轮和大地之间分别施加旋转副,共3对;②四个行星齿轮和行星架之间分别添加旋转副,共4对;③输入齿圈和四个行星齿轮之间添加接触力,共4对;④太阳轮和四个行星齿轮之间添加接触力,共4对。

表2 汇流行星排的材料参数

3.3 接触力参数的设定

基于Hertz弹性撞击理论[14-15],RecurDyn中计算接触力的公式为

(16)

式中:k为接触刚度系数;c为阻尼系数;m1,m2,m3分别为刚度指数、阻尼指数及凹痕指数,δ为穿透深度。

在齿轮传动中,接触刚度的计算公式如下

(17)

(18)

(19)

式中:R1和R2分别为两轮齿啮合点处的当量半径(齿轮啮合传动时变形很小,可以用分度圆半径近似);E1和E2分别为两轮齿材料的弹性模量:u1和u2分别为轮齿材料的泊松比。

根据表2中汇流行星排的材料参数,计算可得齿圈和行星齿轮、行星齿轮和太阳轮之间的接触刚度分别为6.7×105N/mm3/2和6.2×105N/mm3/2。阻尼系数设为50 N/(s·mm),非线性指数设为1.5,最大击穿深度设为0.1 mm。接触中同样考虑润滑力,齿轮间按润滑处理,其静摩擦因素设为0.08,动摩擦因素设为0.05,静态阻力滑移速度为设0.1 mm/s,动态阻力转换速度为设10 mm/s[16-17]。

3.4 刚柔耦合模型的建立

选取汇流行星排中的行星齿轮进行柔性化建模,在ANSYS经典环境中完成材料属性的设置后进行网格划分,可以通过“CDWRITE”命令生成相应模型的*cbd文件,图7所示为导入的不同网格密度的有限元模型。可以看出图7(a)中网格比较稀疏,其轮齿齿廓面已发生变形,会影响到仿真结果的精度;而图7(c)中网格最为密集,但在保证精度的情况下由于网格过多,极大的影响了计算的效率,因此综合考虑利用图7(b)所示的有限元模型进行仿真分析,其网格数量为24 181,较为密集,可提高精度并且保证仿真效率。

(a) 网格数量:7 715

(b) 网格数量:24 181

(c) 网格数量:76 110

将行星齿轮的有限元模型导入到RecurDyn中替换原有的构件之后,原有构件的接触及约束关系都会消失,需要对有限元模型进行进一步的处理。根据图所示利用FFLex/mesher将有限元模型进行修改,如图8所示。

图8 齿轮有限元模型的修改

(1)创建节点集和刚性FDR单元代替原刚体行星轮与行星架之间的旋转副;

(2)将行星轮齿齿面定义为“patch”单元,利用FFLex中的有限元柔性体接触(Surface to Fsurface)来建立柔性行星轮与齿圈、太阳齿轮间的接触,之后添加其接触力参数,建立完整的刚柔耦合模型如图9所示。

图9 汇流行星排刚柔耦合模型

3.5 准确性验证分析

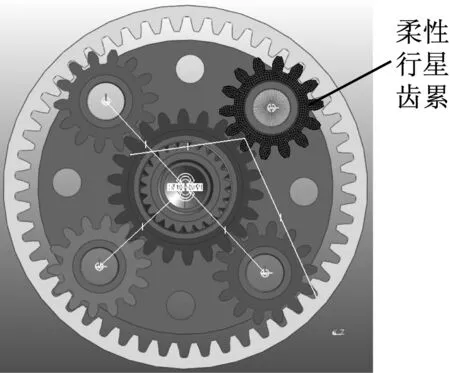

在汇流行星排中的齿圈上加逆时针直驶驱动转速770 r/min(80.6 rad/s),定义转速函数为STEP(TIME,0,0,0.02,80.6),在太阳轮上加顺时针转向驱动转速95.5 r/min(10 rad/s),定义转速函数为STEP(TIME,0,0,0.02,-10),在输出端-行星架上添加负载转矩6 000 N·m,定义负载驱动函数为STEP(TIME,0,0,0.02,6 000 000),仿真时间为1 s,仿真步进为2 000。

图10中可以看出,各构件在0~0.02 s中出现波动并逐渐上升到稳定工况,且行星架和行星齿轮的转动速度均在计算值(ωH=52.8 rad/s,ω2=151.7 rad/s)上下小幅度波动,与理论值相符。

图10 汇流行星排各传动件速度仿真值

3.6 仿真结果分析

对刚柔耦合模型进行仿真后,在RecurDyn的后处理模块中可以得到行星齿轮在转向工况下的动态应力分布,如图11所示,行星齿轮在实际工况下等效应力的最大值发生如图所示红色区域位置,在行星轮齿轮的端面轮齿节点下界点附近[18]。

图11 行星轮应力最大时等效应力分布云图

Fig.11 Stress distribution nephogram of planetary gear with max stress

柔性行星轮与太阳轮的接触力如图12所示(上图为刚体模型,下图为刚柔耦合模型),可以看出刚柔耦合模型中动态接触力的变化范围比刚体模型中的要大,这是由于柔性体接触受力后发生弹性形变,导致两轮齿之间啮合的瞬态冲击增大引起的。通过计算得可得,刚柔耦合模型中动态接触力平均值为8 104 N,刚体模型动态接触力平均值为10 131 N,其原因是由于柔性体对外载冲击有缓冲作用,从而使接触力的均值较刚性体较小[19]。

(a)

(b)

图13为接触力频谱的比较图,可以看出图中均出现了行星包的啮合频率(220.3 Hz)和倍频,但是相较于刚体模型,柔体模型对时域和频域上的响应特征更加明显,这是因为柔性齿轮产生的弹性变形造成了啮合过程中的载荷波动使得啮合频率受到调制[20]。

(a)

(b)

综上可知,相较于刚体模型,刚柔耦合模型可以实时反映构件在运动过程中的动态应力分布,并确定其危险位置;且考虑到柔性变形之后,其在时域和频域上的响应特征相对明显,更能反映汇流行星排中构件的实际运行状态。

4 汇流行星排故障仿真分析

4.1 故障仿真模型的建立

根据前文分析,轮系在实际工况下等效应力的最大值发生行星齿轮的端面轮齿节点下界点附近,实际工况中,齿轮齿根处经过多次疲劳变形后易发生断裂,因此本文在CREO中模拟轮齿断裂故障,如图14所示,并将其进行柔性化后导入到刚柔耦合模型当中进行分析。

图14 断齿故障齿轮的建立

4.2 接触力信号时频域特性分析

按照前文的工况设定进行仿真,之后在RecurDyn后处理模块中提取出行星轮接触力的时域信号比较如图15所示,经过FFT后的频域信号比较如图16和17所示。

(a) 无故障

(b) 断齿故障

从时域比较图(图15)中可以看出,在行星齿轮正常状态和断齿状态下的接触力都包含有周期性冲击,周期约为0.06 s,对应行星齿轮的特征频率15.74 Hz,与理论计算值相吻合,且在断齿故障中产生的周期性冲击载荷要高于正常值。

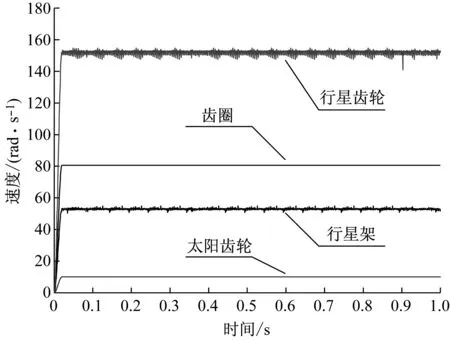

在频域比较图(图16和17)上可以看出,在正常状态下,存在着行星包的主频(220.3 Hz)及其倍频成分(440.6、661.5、881.8 Hz),在主频及倍频周围存在着逐渐衰减的边频带,间距约为16 Hz,对应行星齿轮转动的特征频率,分布不规律但总体趋势是对称的;而在断齿故障状态下,主频、倍频及其边频成分幅值有明显增加。

(a) 无故障

(b) 断齿故障

(a) 无故障

(b) 断齿故障

Fig.17 Comparison of contact force in partly frequency domain(150—300 Hz)

4.3 加速度信号时频域特性分析

在实际情况下对齿轮间接触力的测试难度较大,在工程实际中通常用加速度信号来对其进行分析,如图18下行星齿轮上测得的加速度时域信号比较,图19和20为经过FFT变换后的频域信号比较。

在时域比较图(图18)中可以看出,相较于正常状态,断齿故障后存在着较大的冲击载荷,但是其周期性不明显。

(a) 无故障

(b) 断齿故障

(a)

(b)

而从频域图(图19和20)中可以看出,在正常状态下可以看出行星包的啮合主频(220.3 Hz),两侧无规律地分布着间距约16 Hz的边频带,但由于各频率的混叠,其倍频(440.6、661.5、881.8 Hz)不太明显,;而发生断齿时,主频及其倍频的幅值均有增加,而且啮合频率(220.3 Hz)两侧的边频成分和幅值也有明显增加,这与接触力上的特征值变化趋势相符。

4.4 断齿故障仿真结果分析

综上所述,针对正常与断齿故障状态下,其接触力和加速度信号时频域上的对比分析,可以得出以下结论:

(a) 无故障

(b) 断齿故障

Fig.20 Comparison of acceleration in partly frequency domain(150—300 Hz)

(1)在时域上,与正常状态下的平稳啮合相比,发生断齿故障后表现为:存在幅值较大的冲击型振动,其振动能量也有较大幅度的增加。

(2)在频域上,发生断齿故障后断齿故障的特征更为明显,其表现为:一方面,啮合频率分量大幅度增加;另一方面,边频带能量增加,边频峰值突出显现,边频谱峰提高、增多。

(3)相较于加速度信号,断齿后对于齿轮间接触力动态特性的影响更为明显,这是由于在汇流行星排的运行过程中,其加速度信号中存在着多种特征频率的混叠,导致其周期性不明显,不易进行辨识。

分析断齿故障对汇流行星排的影响,齿轮的局部故障往往表现为转动频率对啮合频率及其倍频的调制,因此在谱图上形成以啮合频率及其倍频为中心的一系列边频带,边频带反映了故障源信息,边频带的间隔反映了故障源的频率,幅值的变化反映了故障的程度,而行星齿轮发生断齿故障后对载波信号的调制要比正常时高出很多[21-22]。

5 结 论

(1)基于多柔性体动力学(MFBD)技术,利用多体动力学仿真软件RecurDyn,建立起综合传动汇流行星排的多体动力学模型,并根据理论计算值对仿真结果进行了验证。

(2)研究了利用刚柔耦合建模来对汇流行星排的系统动态特性进行分析的方法,仿真结果表明,利用刚柔耦合模型可以得出实际工况下的动态应力分布并确定其危险位置,且考虑到柔性变形之后,在时域和频域上的相应特征更加明显,更能反映构件的动态特性。

(3)建立了断齿故障模型,利用接触力及加速度的时频域分析,提取出了汇流行星排中断齿故障特征,其时域上表现为幅值较大的冲击型振动,在频域上是以断齿所在齿轮的旋转频率为调制信号,对啮合频率附近的边频产生了调幅调频的现象,且啮合频率及其附近边频成分及能量值均有显著增加。

[1] 巫世晶, 刘振皓, 王晓笋, 等. 基于谐波平衡法的复合行星齿轮传动系统非线性动态特性[J]. 机械工程学报, 2011, 47(1): 55-61.

WU Shijing, LIU Zhenhao, WANG Shaosun, et al. Nonlinear dynamic characteristics of compound planetary gear train sets based on harmonic balance method[J]. Chinese Journal of Mechanical Engineering, 2011, 47(1): 55-61.

[2] 刘欣. 基于虚拟样机技术的直齿行星传动动力学研究[D]. 天津: 天津大学机械工程学院, 2007: 52-69.

[3] MARK W. Stationary transducer response to planetary-gear vibration excitation II: Effects of torque modulations[J]. Mechanical Systems and Signal Processing, 2009, 23(7): 2253-2259.

[4] INALPOLAT M, KAHRAMAN A. A theoretical and experimental investigation of modulation sidebands of planetary gear sets[J]. Journal of Sound and Vibration, 2009, 323(4):677-696.

[5] BARTELMUS W, ZIMROZ R. Vibration condition monitoring of planetary gearbox under varying external load[J].Mechanical Systems and Single Processing, 2009, 23(1): 246-257.

[6] 高准, 屈效池, 张天孝, 等. 基于Hertz接触力模型的惯性平台内框架组件失稳倒台动力学建模与仿真分析[J]. 振动与冲击, 2012, 31(14): 52-55.

GAO Zhun, QU Xiaochi, ZHANG Tianxiao, et al. Dynamic modeling of inertial platform’s inner gimbal component based on Hertz contact model and simulation of running away process due to instability[J]. Journal of Vibration and Shock, 2012, 31(14): 52-55.

[7] 姚廷强, 迟毅林, 黄亚宇, 等. 刚柔耦合齿轮三维接触动力学建模与振动分析[J]. 振动与冲击, 2009, 28(2): 168-171.

YAO Tingqiang, CHI Yilin, HUANG Yayu, et al. Contact dynamics modeling and simulation on rigid-flexible gear pair[J]. Journal of Vibration and Shock, 2009, 28(2): 168-171.

[8] 隋立起, 郑钰其, 王三民. 刚柔耦合多体系统的冲击响应分析方法及应用研究[J]. 振动与冲击, 2012, 31(15): 26-29.

SUI Liqi, ZHENG Yuqi, WANG Sanmin. Method of analysing impact reponse of multi-rigid-flexible system and its application[J]. Journal of Vibration and Shock, 2012, 31(15): 26-29.

[9] YOO W S, KIM S S, PARK T W, et al. Multi-body dynamics research in Korea[J]. JSME, 2003,46(2): 449-458.

[10] BAE D S, HAN J M, YOO H H. A generalized recursive formulation for constrained mechanical system dynamics[J]. Mechanics of Structures and Machines, 1999,27(3):293-315.

[11] 焦晓娟, 张湝渭, 彭斌彬. RecurDyn多体系统优化仿真技术[M]. 北京: 清华大学出版社, 2010.

[12] 吴宗泽. 机械零件设计手册[M]. 北京: 机械工业出版社,2003: 643-648.

[13] 刘义, 徐恺, 李济顺. RecurDyn多体动力学仿真基础应用及提高[M]. 北京: 电子工业出版社, 2013.

[14] 向玲, 陈涛, 胡思磊. 基于虚拟样机技术的故障行星齿轮系统接触力仿真[J]. 机械传动, 2015, 39(2): 104-106.

XIANG Ling, CHEN Tao, HU Silei. Simulation of contact force of fault planetary gear system based on virtural prototype technology[J]. Jixie Chuandong, 2015, 39(2): 104-106.

[15] 李润方, 王建军. 齿轮系统动力学[M]. 北京: 科学出版社, 1997: 33-45.

[16] 李小龙, 基于刚柔耦合的大功率风电机变桨减速器动力学仿真及分析[D]. 大连:大连理工大学, 2013.

[17] 路亮, 刚柔耦合齿轮箱系统的故障特征分析与研究[D]. 太原:太原理工大学, 2011.

[18] 尤小梅, 杨伟, 马星国,等. 基于非线性接触理论的行星传动系统[J]. 振动、测试与诊断, 2010, 30(6): 679-683.

YOU Xiaomei, YANG Wei, MA Xingguo, et al. Planetary drive system based on nonlinear contact theory[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(6): 679-683.

[19] 陈裴, 荆建平. 行星齿轮断齿故障动力学仿真与故障提取[J]. 噪声与振动控制, 2014, 34(5): 182-186.

CHEN Pei, JING Jianping. Dyammics simulation and fault extraction of teeth fracture fault of planetary gear systems[J]. Noise and Vibration Control, 2014, 34(5): 182-186.

[20] 杨富春, 周晓军, 郑津洋. 复式行星齿轮传动系统综合动力学模型及振动特性研究[J]. 振动与冲击, 2011, 30(8): 144-148.

YANG Fuchun, ZHOU Xiaojun, ZHENG Jinyang. Dynamic model and vibration characteristics of complex compound planetary gear set[J]. Journal of Vibration and Shock, 2011,30(8): 144-148.

[21] 简彦成, 张国新. 张力拉矫机的二自由度行星齿轮减速箱故障诊断[J]. 噪声与振动控制, 2016, 36(1): 173-176.

JIAN Yancheng, ZHANG Guoxin. Faults diagnosis for the 2-DOF planetary gearbox of a tension leveller[J]. Noise and Vibration Control, 2016, 36(1): 173-176.

[22] 李国彦, 李方义, 朱兆聚. 复合行星齿轮系动态特性仿真分析[J]. 中南大学学报(自然科学版), 2015, 46(5): 1635-1640.

LI Guoyan, LI Fangyi, ZHU Zhaoju. Simulation of dynamic characteristics of compound planetary gear trains[J]. Journal of Central South University (Science and Technology), 2015, 46(5): 1635-1640.