叶尖小翼安装位置对轴流风机性能的影响

2018-03-27隽智辉解博超

隽智辉, 王 军, 唐 俊, 解博超

(1.华中科技大学 能源与动力工程学院,武汉 430074;2.广东绿岛风室内空气系统科技有限公司,广东台山 529200)

由于轴流风机叶顶间隙的存在,叶顶部分流体在压差的作用下从压力面泄漏至吸力面,泄漏流损失了叶尖部分的做功能力.泄漏流在叶顶形成泄漏涡,并在下游与主流混合阻塞通道造成气动损失,约占风机损失的30%[1].因此减小叶顶泄漏流是提高轴流风机性能的重要途径.因此,学者们进行了一系列的研究工作.其中,在叶顶安装叶尖小翼的方法引起了广大学者的关注.

叶尖小翼(也称端导叶片)最早是Whitcomb关于飞机机翼提出的概念[2],随后学者们将其引入叶轮机械领域.依凤鸣[3]实验研究了附加小翼的轴流风机后发现,合理设计叶尖小翼的几何参数有利于改善轴流风机的气动性能,降低噪声.吕文灿[4]在叶片上、中、下不同位置加装小翼,实验结果表明在叶尖加装小翼能有效控制叶顶泄漏流和二次流,提高风机效率,降低间隙噪声,其中吸力面设置叶尖小翼能取得最佳效果.郑国胜等[5]数值计算了安装叶尖小翼的普通开式轴流风机后发现,安装叶尖小翼不能提高轴流风机静压升,但压力面小翼能有效减小叶顶泄漏涡的作用范围,吸力面小翼能弱化泄漏涡的强度但无法减小其作用范围.黄中华等[6]研究了带叶尖小翼的平面叶栅,认为叶尖小翼安装在吸力面时叶栅性能最佳,并且对应一个最佳的叶顶间隙.Corsini等[7-8]研究了吸力面安装不同形状叶尖小翼的轴流风机,结果表明叶尖小翼能有效抑制叶顶泄漏涡的破裂,控制叶顶泄漏涡的弦向发展.钟兢军等[9-10]数值模拟了不同叶尖小翼的扩压叶栅,结果表明合理设计叶尖小翼可在一定程度上减少叶顶泄漏损失,削弱泄漏涡的强度.

由于叶顶间隙流动极其复杂,国内外学者在对叶尖小翼的作用效果以及机理的认识上仍存在一些分歧.笔者对加装叶尖小翼的轴流风机进行全流道数值模拟,深入探讨压力面、吸力面叶尖小翼对轴流风机流场的影响机理.

1 研究对象

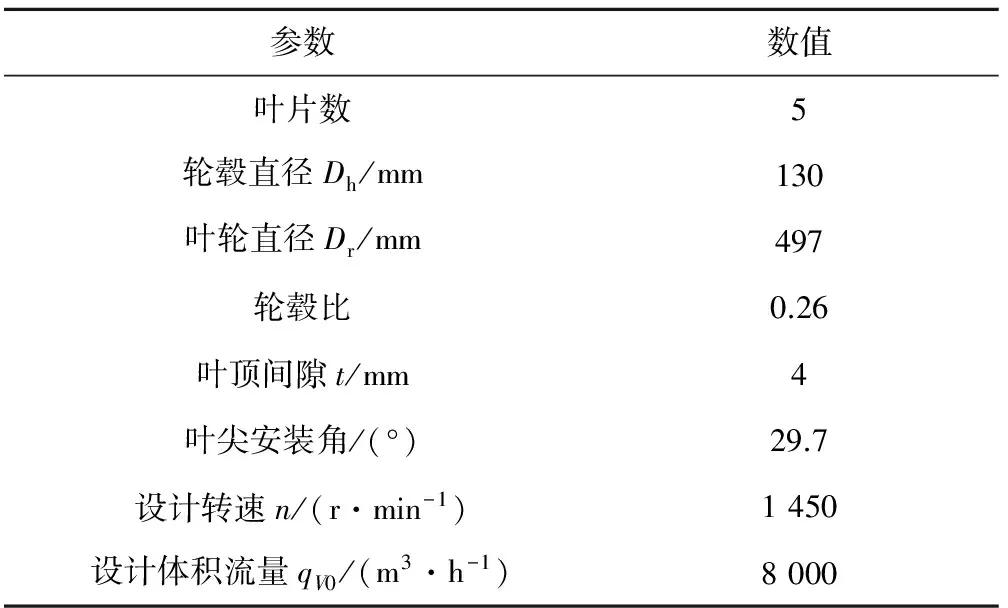

叶尖小翼的外形是影响轴流风机性能的一个重要参数,之前有人提出了等宽长条形、S型小翼和翼型小翼等不同外形的叶尖小翼.通过对比发现翼型小翼能最大程度地减少叶尖小翼带来的附加摩擦损失,因此选取翼型叶尖小翼.数值模拟采用的轴流风机模型参数如表1所示.叶尖小翼厚度取1 mm,宽度为叶尖基元型线不同弦长处叶片厚度的2倍,并与叶片光滑过渡连接保证相同的叶顶间隙.原型叶片以及分别在压力面、吸力面安装叶尖小翼的叶片见图1,分别记为BF、PT和ST.

2 数值方法

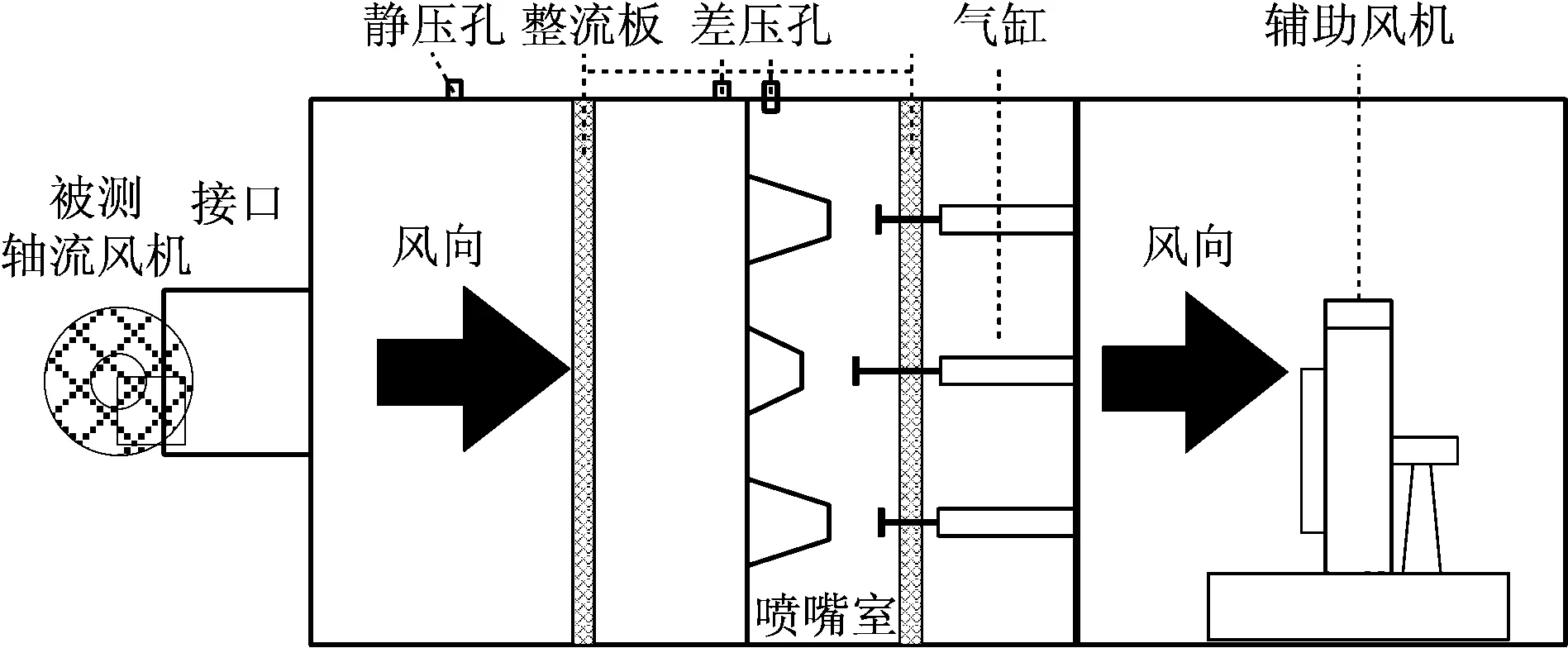

由于此轴流风机电机及电机支架的非周期性,因此进行全流道数值模拟.网格划分为进口延长段、叶轮、电机以及出口延长段4个流域.其中,进出口延长段长度为轴流风机机壳直径的2倍.流道均采用非结构四面体网格,并对叶尖部分进行加密.叶轮段网格数为567万,总网格数为750万.图2为未加叶尖小翼时的轴流风机网格示意图,安装叶尖小翼后网格与其类似.

表1 轴流风机参数

图1 安装叶尖小翼的叶片

图2 网格划分示意图

计算采用不可压分离隐式(SEGRE-GATED)求解,湍流模型采用Realizablek-ε模型,近壁面采用标准壁面函数,不考虑重力与热量的影响.压力-速度耦合方式选用SIMPLE算法,压力修正采用Standard方式,动量方程、湍动能方程和耗散方程的空间离散格式均采用一阶迎风格式.进口边界条件采用Mass-flow-inlet,出口为outflow,当计算残差低于10-4且轴流风机压升基本不变时认为计算收敛.

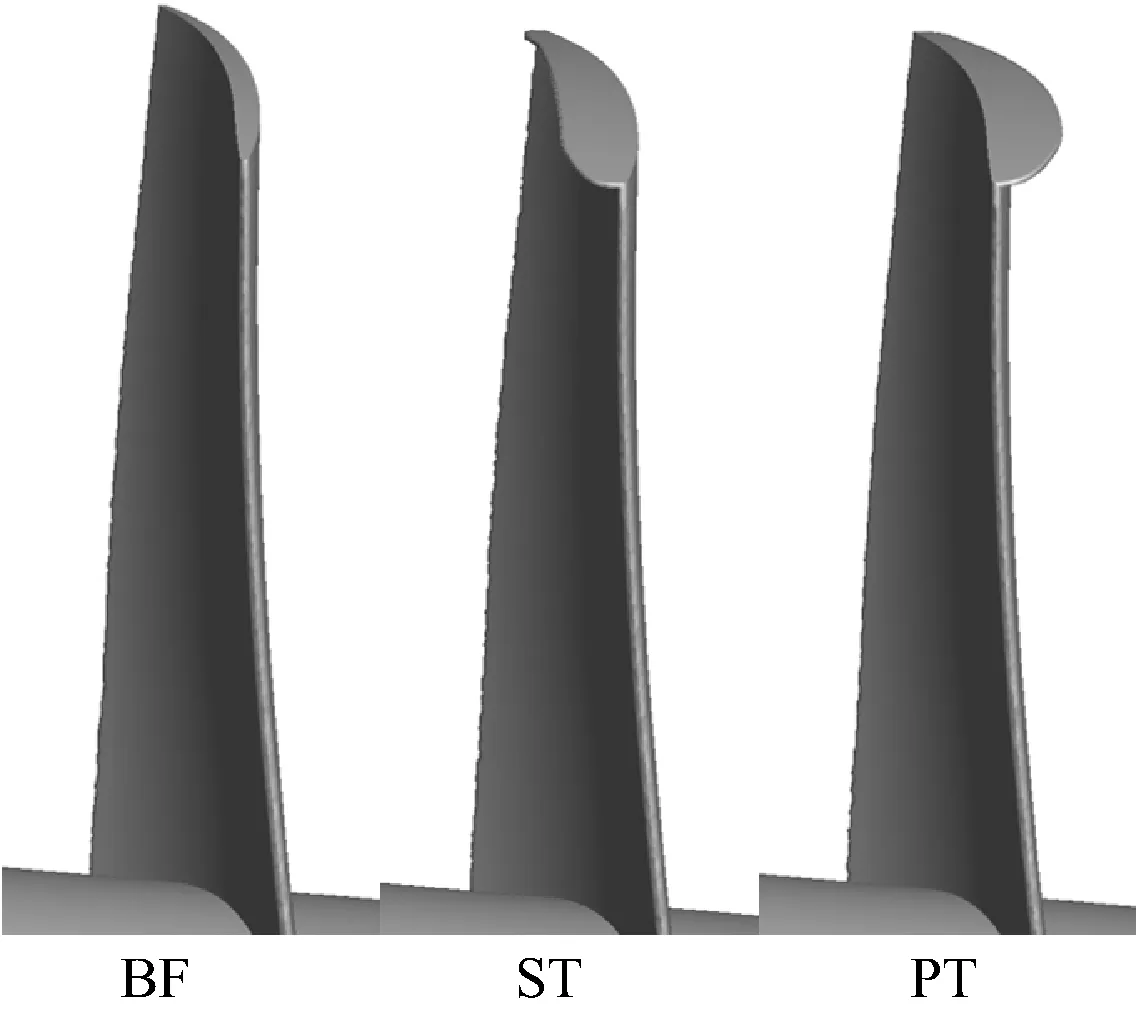

3 实验方法

轴流风机性能实验在根据GB/T 1236—2000 《工业通风机用标准化风道进行性能试验》[11]设计的实验室中进行,如图3所示.在B型实验台架中,利用多喷嘴实验风室测量轴流风机流量,在静压孔位置测量轴流风机压力,利用电测法测量轴流风机功率.

图3 实验台架示意图

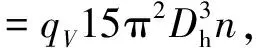

图4 实验数据与模拟结果的对比

4 结果与分析

4.1 轴流风机性能分析

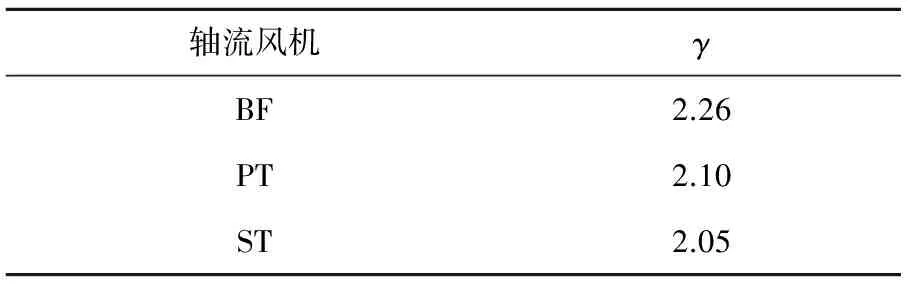

图5给出了3款轴流风机进行数值模拟得到的特性曲线.从图5可以看出,压力面安装叶尖小翼模型(即PT)压力系数和效率比原型机低;吸力面安装叶尖小翼模型(即ST)压力系数在大体积流量区略微有提高,在小体积流量区则相反,效率在大体积流量区有明显的提升,其中在设计体积流量点提高了0.6%,在小体积流量区变化不明显.说明吸力面安装叶尖小翼提高了轴流风机性能,而压力面小翼使流动损失增加.

图5 不同叶尖小翼安装位置下的性能曲线

为了直观地观察不同叶片表面安装叶尖小翼对轴流风机叶顶泄漏流的影响,定义叶顶泄漏率为:

(1)

式中:qV,l为叶顶泄漏流体积流量;qV,in为轴流风机进口体积流量.

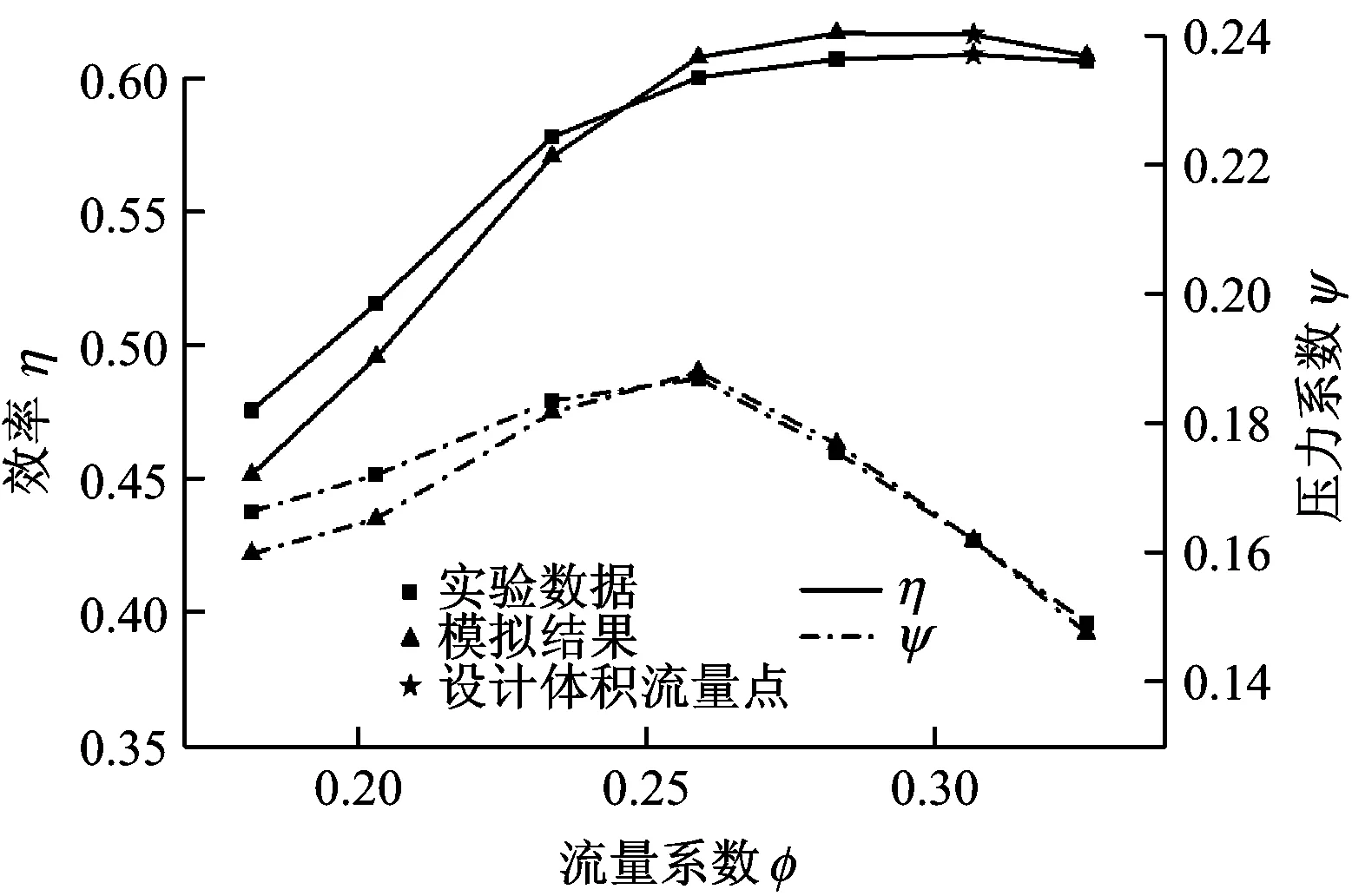

表2给出了3款轴流风机设计工况下的叶顶泄漏率γ.从表2可以看出,压力面和吸力面安装叶尖小翼的模型叶顶泄漏率均小于原型机的叶顶泄漏率,这是由于安装叶尖小翼延长了叶顶间隙流道,流动阻力增加.其中吸力面小翼模型叶顶泄漏率更小,说明安装叶尖小翼均可以减小叶顶泄漏流,且吸力面安装叶尖小翼抑制泄漏流的效果更明显.

表2 不同轴流风机叶顶泄漏率

4.2 内流场分析

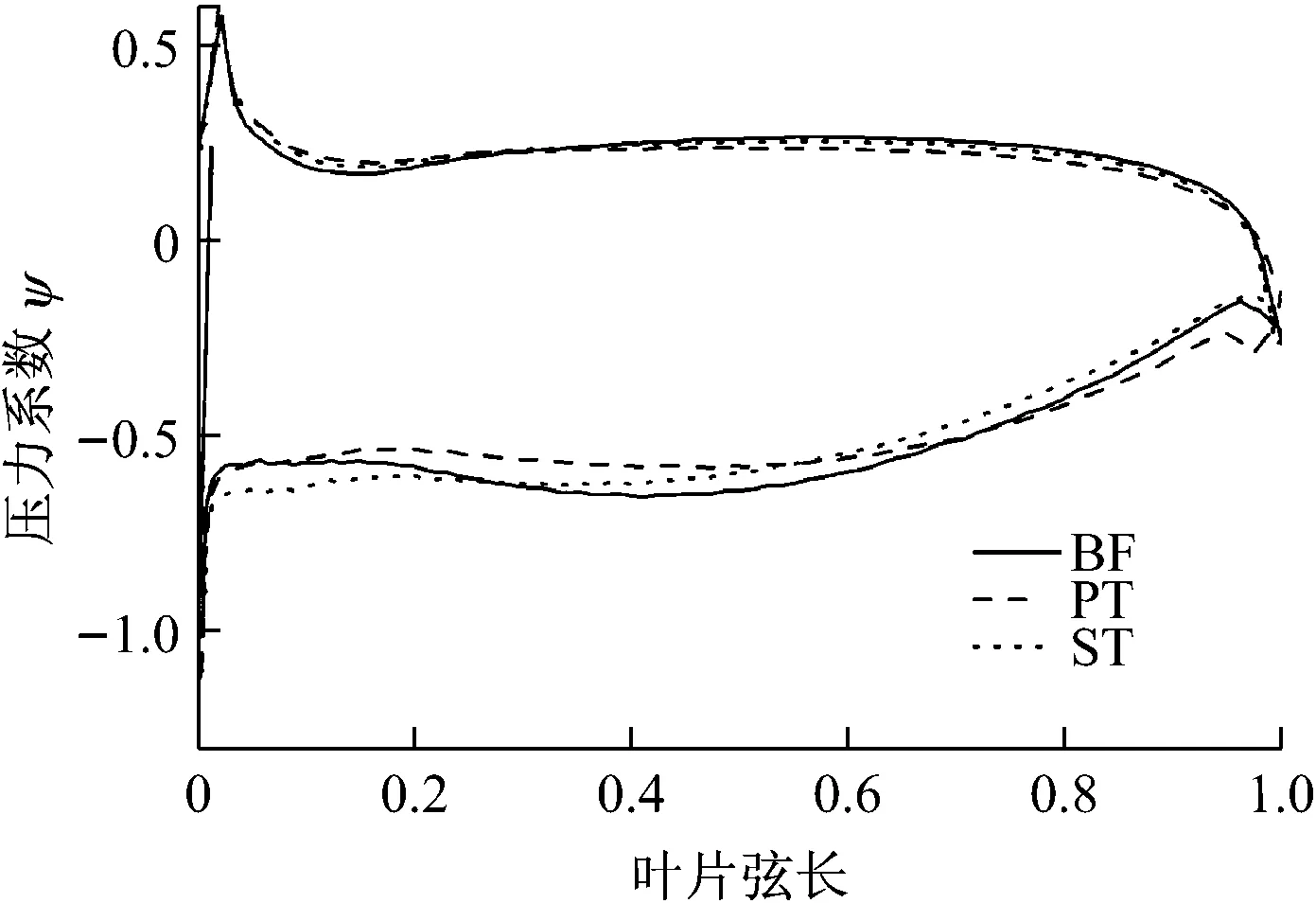

为了观察吸力面、压力面安装叶尖小翼对叶片做功能力的影响,分别计算3款轴流风机设计工况下0.9叶高处叶片表面的压力系数,如图6所示.对比PT和ST,在压力面前缘至0.3弦长处PT压力系数高于原型机压力系数,在0.3弦长至尾缘处情况相反;在吸力面前缘至0.7弦长处PT压力系数高于原型机压力系数,在0.7弦长至尾缘处则相反.说明压力面安装叶尖小翼降低了叶尖的做功能力.对比BF和ST,在压力面二者压力系数变化不大;在吸力面前缘至0.3弦长处ST压力系数低于BF,在0.3弦长至尾缘处则相反.说明吸力面安装叶尖小翼提高了叶尖前缘的做功能力,降低了尾缘的做功能力,总体略有提升.

图6 3款轴流风机0.9叶高处压力系数分布

Fig.6 Distribution of pressure coefficient at 90% blade height of different fans

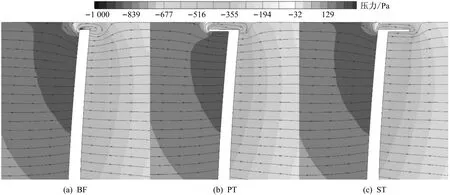

各模型设计体积流量点0.5弦长处的流场见图7.图7(a)中,原型机近压力面压力最高,且随着离压力面距离的增加压力逐渐降低;吸力面压力最低,随着离吸力面距离的增加压力逐渐升高,在叶顶间隙区域形成最大压差.压力面部分高压流体在压差的作用下从叶顶间隙泄漏至吸力面低压区.图7(b)中,PT致使叶顶间隙区域向压力面高压区延伸,牺牲了压力面部分做功能力,使得叶顶压力面高压区压力降低,造成轴流风机全压下降,这与图5外特性表现一致.PT使得叶顶间隙区域的压差降低、流道变长,因此泄漏量减少.图7(c)中,ST将叶顶间隙区域向远离吸力面区域延伸,同样致使叶顶间隙区域的压差降低,流道变长,泄漏量减少.同时ST对吸力面负压区影响不大,风机全压略有升高.

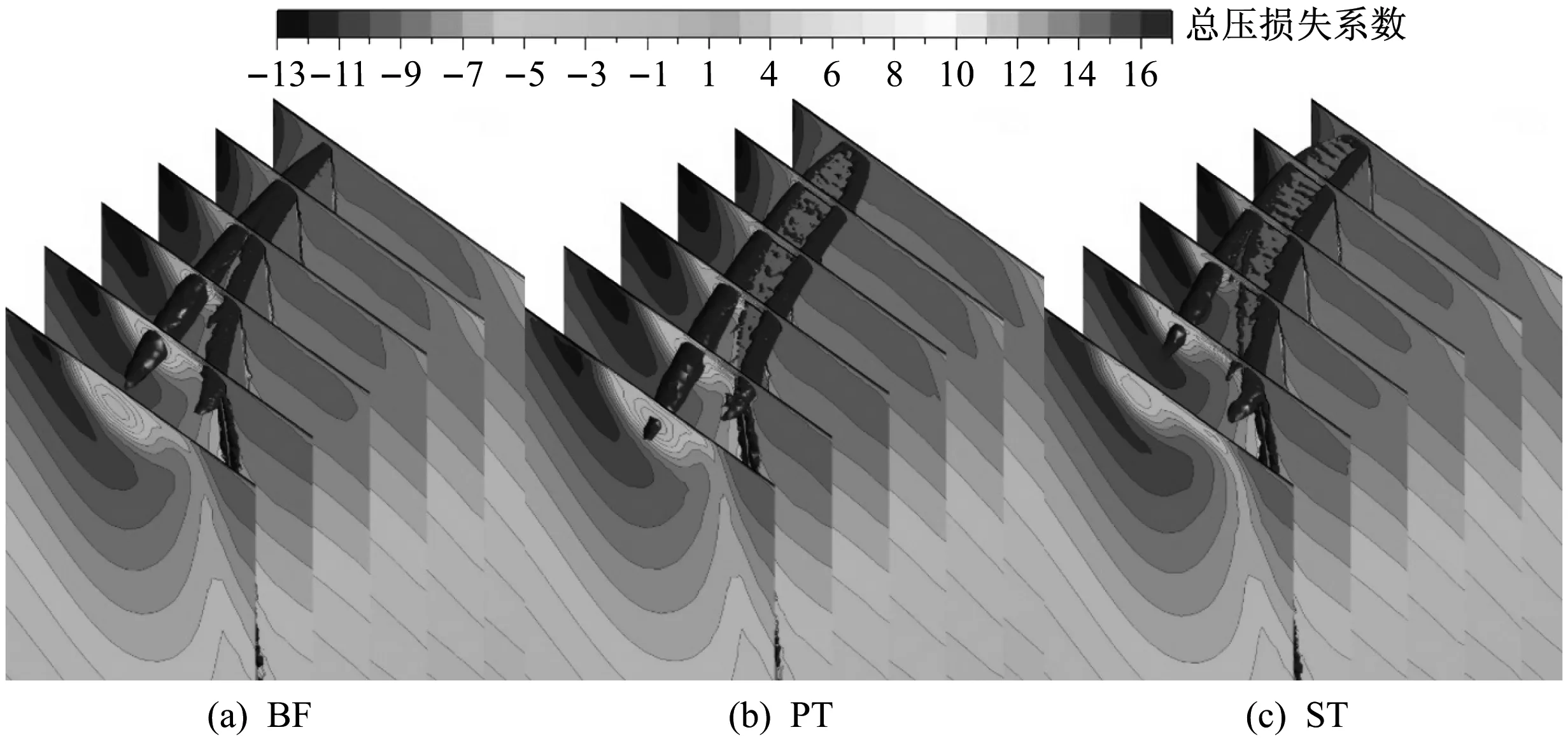

计算涡量然后绘制等值面图,捕获各模型叶顶泄漏涡核,结果如图8所示.其中云图分别为0、0.25、0.5、0.75、1、1.25弦长处各截面总压损失系数云图.定义总压损失系数为:

(2)

图7 设计体积流量点0.5弦长截面压力云图及流线图

图8 总压损失系数云图及叶顶泄漏涡涡量的等值面图

观察原型机可以看出,叶尖部分气流从压力面泄漏至吸力面形成叶顶泄漏涡,叶顶泄漏涡从叶片前缘生成,逐步发展至叶片中部发生脱落,在下游与主流掺混,造成气动损失.相对于原型机,PT的叶顶泄漏涡强度和范围较大,这是由于压力面流体在压差作用下从叶尖小翼下表面绕过叶尖小翼泄漏至吸力面,其流动损失更大,这与总压损失系数云图呈现的情况吻合,PT的叶顶总压损失大于原型机.ST的叶顶泄漏涡强度和范围均小于原型机,其距离吸力面更远,减小了吸力面的分离损失,且相比原型机其叶顶泄漏涡脱落点离前缘较远,脱落到流道下游中的涡旋更少,引起的损失更小,与总压损失系数云图表现一致.说明压力面安装叶尖小翼增大了叶顶泄漏涡的强度及范围,使损失增加;而吸力面安装叶尖小翼能有效减小叶顶泄漏涡的强度及范围,并且使其脱落点后移,减少了轴流风机总压损失.

5 结 论

(1) 压力面安装叶尖小翼导致轴流风机全压和效率降低,而吸力面安装叶尖小翼使得轴流风机的全压和效率在大体积流量区有所提高,在小体积流量区变化不明显,设计体积流量点效率提高了0.6%.

(2) PT降低了叶尖的做功能力;ST提高了叶片前缘的做功能力,降低了尾缘的做功能力,总体略有提升.

(3) PT和ST均延长了叶顶间隙流道的长度,降低了压差,能有效减小叶顶间隙泄漏流,后者效果更为明显.

(4) 压力面安装叶尖小翼增大了叶顶泄漏涡的强度和范围,吸力面安装叶尖小翼减小了叶顶泄漏涡的强度和范围,使叶顶泄漏涡的位置向远离吸力面的位置偏移,减少了吸力面的分离损失,并且使其脱落点后移,减小了对主流的影响,使轴流风机总压损失减少.

[1] DENTON J D. The 1993 IGTI scholar lecture: loss mechanisms in turbomachines[J].JournalofTurbomachinery, 1993, 115(4): 621-656.

[2] WHITCOMB R T. A design approach and selected windtunnel results at high subsonic speeds for wing-tip mounted winglets, NASA-TN-D-8260, L-10908[R]. Washington D C, USA: NASA, 1976.

[3] 依凤鸣. 带附加导叶轴流风机的实验研究[J].流体工程,1990, 27(7): 2-4, 64.

YI Fengming. Experimental investigation of axial flow fans with attached guide vanes[J].FluidMachinery,1990, 27(7): 2-4, 64.

[4] 吕文灿. 旋转导叶风机的理论分析与试验研究[J].华中理工大学学报, 1991, 19(1): 69-76.

LÜ Wencan.Theory analysis and experimental investigation on fans with rotating guide[J].JournalofHuazhongUniversityofScienceandTechnology, 1991, 19(1): 69-76.

[5] 郑国胜, 戴韧. 轴流风扇叶片端导叶作用的研究[J].工程热物理学报,2006, 27(增刊1): 165-168.

ZHENG Guosheng, DAI Ren. An investigation on the effects of tip winglet of axial flow fan[J].JournalofEngineeringThermophysics, 2006, 27(S1): 165-168.

[6] 黄中华, 陈泽, 戴韧. 带端导叶平面叶栅流动结构与性能的数值研究[J].流体机械,2008, 36(6): 30-33, 53.

HUANG Zhonghua, CHEN Ze, DAI Ren. CFD analysis of tip winglet effects on planar cascade flow[J].FluidMachinery, 2008, 36(6): 30-33, 53.

[7] CORSINI A, RISPOLI F, SHEARD A G. Aerodynamic performance of blade tip end-plates designed for low-noise operation in axial flow fans[J].JournalofFluidsEngineering, 2009, 131(8): 081101.

[8] CORSINI A, RISPOLI F, SHEARD A G. Shaping of tip end-plate to control leakage vortex swirl in axial flow fans[J].JournalofTurbomachinery, 2010, 132(3): 031005.

[9] 钟兢军, 韩少冰, 陆华伟. 叶尖小翼对扩压叶栅气动特性影响的数值研究[J].工程热物理学报, 2010, 31(2): 243-246.

ZHONG Jingjun, HAN Shaobing, LU Huawei. Numerical simulation of blade tip winglet on the aerodynamic performance of compressor cascade[J].JournalofEngineeringThermophysics, 2010, 31(2): 243-246.

[10] 钟兢军, 阚晓旭, 陆华伟, 等. 吸力面小翼对扩压叶栅旋涡结构的影响[J].工程热物理学报, 2014, 35(1): 46-50.

ZHONG Jingjun, KAN Xiaoxu, LU Huawei, et al. The influence of vortex structure with suction-side winglet in compressor cascade[J].JournalofEngineeringThermophysics, 2014, 35(1): 46-50.

[11] 全国风机标准化技术委员会.工业通风机用标准化风道进行性能试验:GB/T 1236—2000[S]. 北京:中国标准出版社,2000.