不同构造冷藏车厢体的冷却性能模拟与对比

2018-03-27

(1 天津科技大学电子信息与自动化学院 天津 300222; 2 国家农业信息化工程技术研究中心 北京 100097;3 农产品质量安全追溯技术及应用国家工程实验室 北京 100097;4 北京工业大学信息学部 北京 100124)

冷链物流过程中,不同种类农产品对温湿度的需求各不相同,促使农产品冷链供应商在冷藏运输过程中优先选择特殊厢体构造及温湿度控制的冷藏车,如多温区厢体、侧通风槽式厢体、地导轨式厢体等[1-5]。针对不同结构车厢的内部冷却性能的综合性评估与分析等方面的研究不足,导致冷链供应商选择冷藏车厢还存在较大的盲目性。

堆码有货物的冷藏车厢内部结构复杂且温度梯度跨越尺度较大,现场实验需要投入大量的成本与人力物力,由于实验设备精度与数量的限制,导致实验结果精确性、扩展应用性较低。近年来,CFD(计算流体力学,computational fluid dynamics)数值模拟在农产品冷链物流的研究上得到了广泛应用,利用CFD数值模拟不仅在宏观上能获得车厢内部货物温度梯度的变化,且可对微观层次的空气流动及传热传质现象进行细节化描述,研究成果更具有实际工程应用价值。M.S.Oh等[6]利用CFD模拟普通级轿车驾驶室内部气流分布特性,基于气流分布模拟结果对车室内的通风布局进行合理优化,结果表明合理的调节冷气出风口及优化车室内结构,空调系统的能耗可降低20%左右。T. Defraeye等[7]采用两种送风方式对海运冷藏集装箱内的柑橘温度及气流空间分布均匀性进行了研究,结果表明:适当的增加堆码高度和托盘间隙,并选用垂直送风方式会显著提高货物区的冷却速率,但该研究中并未给出厢体内部温度场分布,所以不能直观的对其模拟的准确性进行评估。翁卫兵等[8-9]利用CFD数值模拟分别对冷藏车厢内部的流场及温度分布进行了细节性的研究,且验证了模拟结果的准确性。目前相关研究大多针对特定厢体结构,本文选取4辆运输环境条件(车厢内的制冷温度、湿度、送风风速、车厢外环境温度、湿度)、运输时间及车厢容积均相同,但厢体内部结构不同的冷藏车作为研究对象,以苹果为实验材料,利用CFD模拟4辆车厢内部货物区的温度分布情况,并对降温过程温度变化速率与均匀性等方面进行了综合性分析,目的是详细了解地导轨、侧通风槽对厢体内部货物的温度变化及均匀性的影响,同时为实现不同冷链需求的厢体结构优化提供理论参考与借鉴。

1 材料与方法

1.1 物理模型

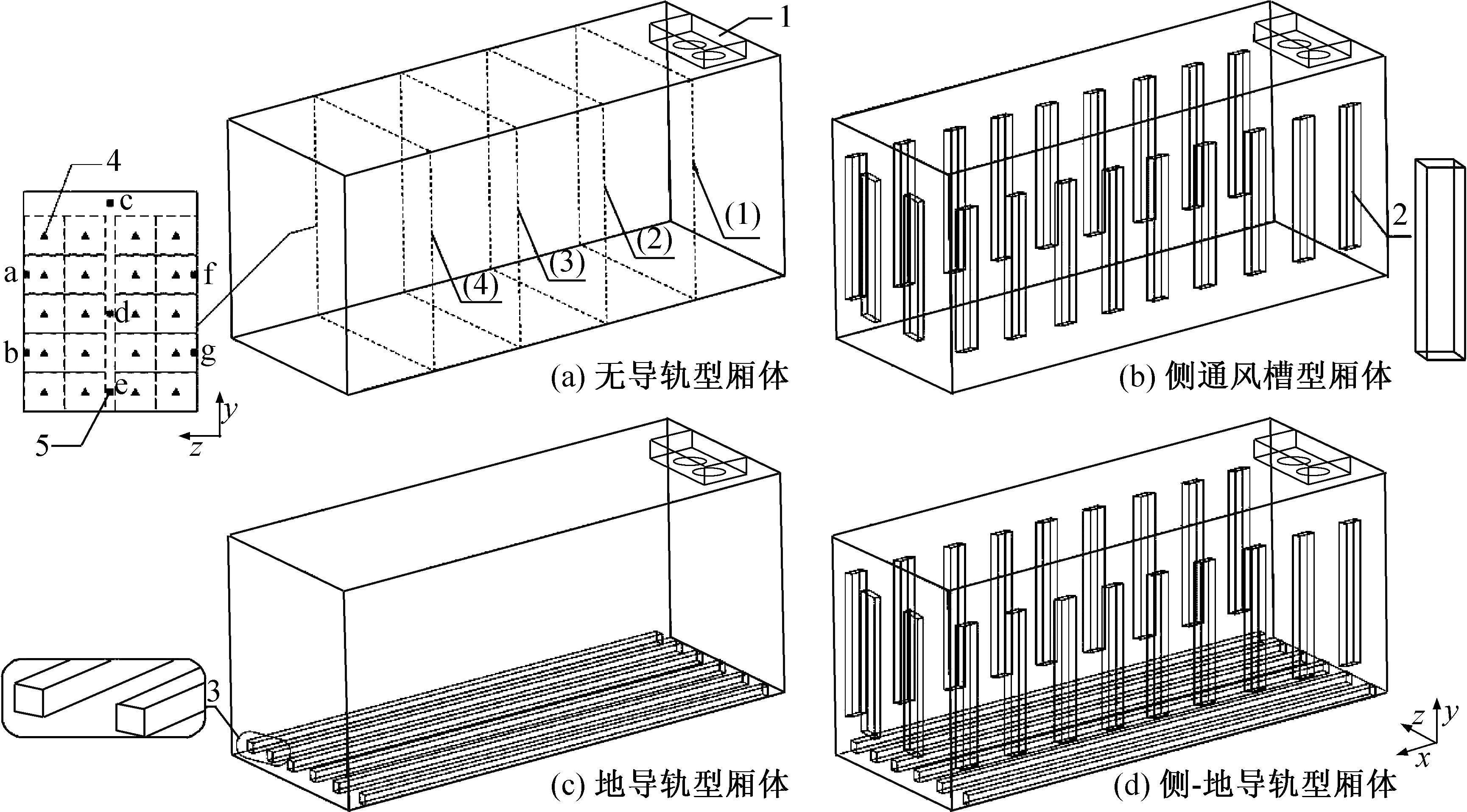

本文所选车型皆为国标C类冷藏车(冷藏温控范围为-20~12 ℃),车厢尺寸(长×宽×高)为9 m×2.4 m×3.5 m,主要区别在于导轨及通风槽的部署位置不同,具体如图1所示。地导轨尺寸(长×宽×高)为8.9 m×0.03 m×0.03 m,间距0.3 m/个;侧通风槽尺寸(长×宽×高)为2.76 m×0.1 m×0.2 m,间距0.7 m/个,在车厢侧壁居中安装。4种车厢壁面厚度均为8 cm,厢体内外表皮为玻璃钢,中间填充物为PU聚氨酯。制冷机组均安置在各车厢的前上部居中,尺寸(长×宽×高)为1 m×0.6 m×0.2 m;板翅式蒸发器单元包括2个直径为30 cm的塑料轴流式风机。

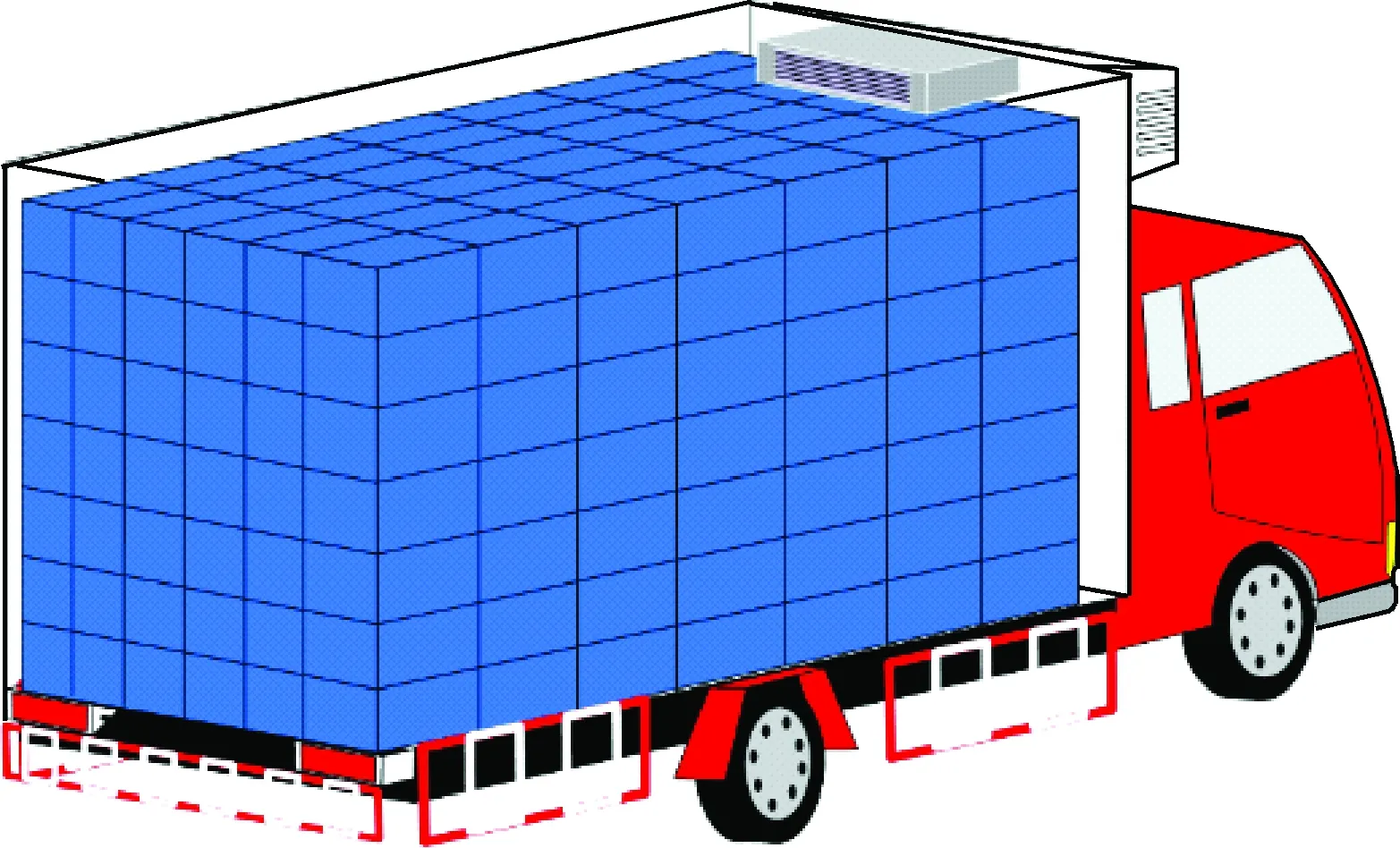

不同果蔬堆码方式对厢体内气流空间分布有很大影响,研究显示厢体两侧及中间留空、货物与厢体顶部、前部和下部留有一定空隙对于温度场分布的均匀性较好[10-13]。但考虑到实际工况下运输货物的经济性与货物堆码的稳定性等因素,并结合“开利”集装箱的装载模式,本文选取货物与厢体前部、侧壁面稍微留有空隙,货物自底向上逐层堆叠直至不能放置为止,选取烟台水晶富士苹果为实验材料,采用瓦楞纸箱包装,尺寸(长×宽×高)为50 cm×30 cm×35 cm,开孔率约为0.3。堆码方式如图2 所示。为清晰地显示出温度及风速传感器的具体监测位置。沿x轴方向以1.8 m为间距,在厢体内部设置4个虚拟平面(编号(1)~(4))。在每个截面上布置温度传感器20个,风速仪7个(将每平面各风速仪设定编号a~g),安放位置如图1(a)所示。

1.2 数学模型

1)为便于计算,数值模型作如下假设:

(1)不考虑为固定传感器所用铁丝及传感器本身对空气流动的影响。

(2)将厢体内的气体视为辐射透明介质、不可压缩,满足Boussinesq假设且视为牛顿流体,厢体内货物视为多孔介质区[14-15]。

1制冷机组单元; 2侧通风槽; 3地通风导轨; 4风速传感器安放位置; 5温度传感器安放位置。图1 4种冷藏车厢体内部结构Fig.1 Internal structure of four kinds of cold refrigerated compartment

图2 冷藏车厢体货物堆码方式Fig.2 Cargo stack mode in refrigerated compartment

(3)厢体壁面绝热性、封闭性良好,忽略漏气及外部太阳辐射[16]对厢体内部环境的影响。

(4)忽略温度变化对空气和货物热物性参数的影响。

2)多孔介质模型

多孔介质模型是一种包含孔隙的固体基质模型。若宏观分析多孔介质内部的热流效应,通常认为多孔介质内部充满一种饱和牛顿流体,并进一步假设多孔介质与周围的流体保持局部热平衡,此工况下将多孔介质定义为单相模型;若多孔介质自身能产生热量或内部流体流速较高,则多孔介质与周围流体的局部热平衡将被打破,多孔固体基质与流体部分的能量平衡方程必须单独计算,此工况下必须将多孔介质定义为两相模型[17]。本文考虑到呼吸热对货物降温过程的影响,故将货物区苹果视为两相多孔介质模型。可通过加载动量源项的方式在求解动量守恒中体现多孔介质模型,动量源项方程如下:

(1)

(3)质量、动量、能量守恒方程

基于连续性方程、Reynolds时均Navier-Stokes方程,建立厢体三维非稳态流场和多孔介质区的控制方程[19-21]。

(1)连续性方程

(2)

(2)动量守恒方程

(3)

(3)能量方程

多孔介质模型固体区:

εkf2Tf+Afshfs(Ts-Tf)+εqf

(4)

多孔介质模型流体区:

(5)

式中:ρf为苹果的密度,kg/m3;vi为i方向上速度的分量;i分别取x、y、z,m/s;p为压力,Pa;τij中i、j的取值为1~3,分别代表x、y、z方向的分量,当i=j时,则为正应力分量,当i≠j时,则为切应力分量;f为流体力,N/m3;cf为流体比热容,J/(kg·K);cp为固体比热容,J/(kg·K);Ts为初始固体体积平均温度,K;Tf为初始流体体积平均温度,K;T为温度,K;t为时间,s;ks为流体的热导率,W/(m·K);kf为货物的热导率,W/(m·K);Afs为固体与流体的接触面积,m2;hfs为固体与流体表面的传热系数,W/(m2·K);qf为流体热源项,W/m3;qs为固体热源项,W/m3。

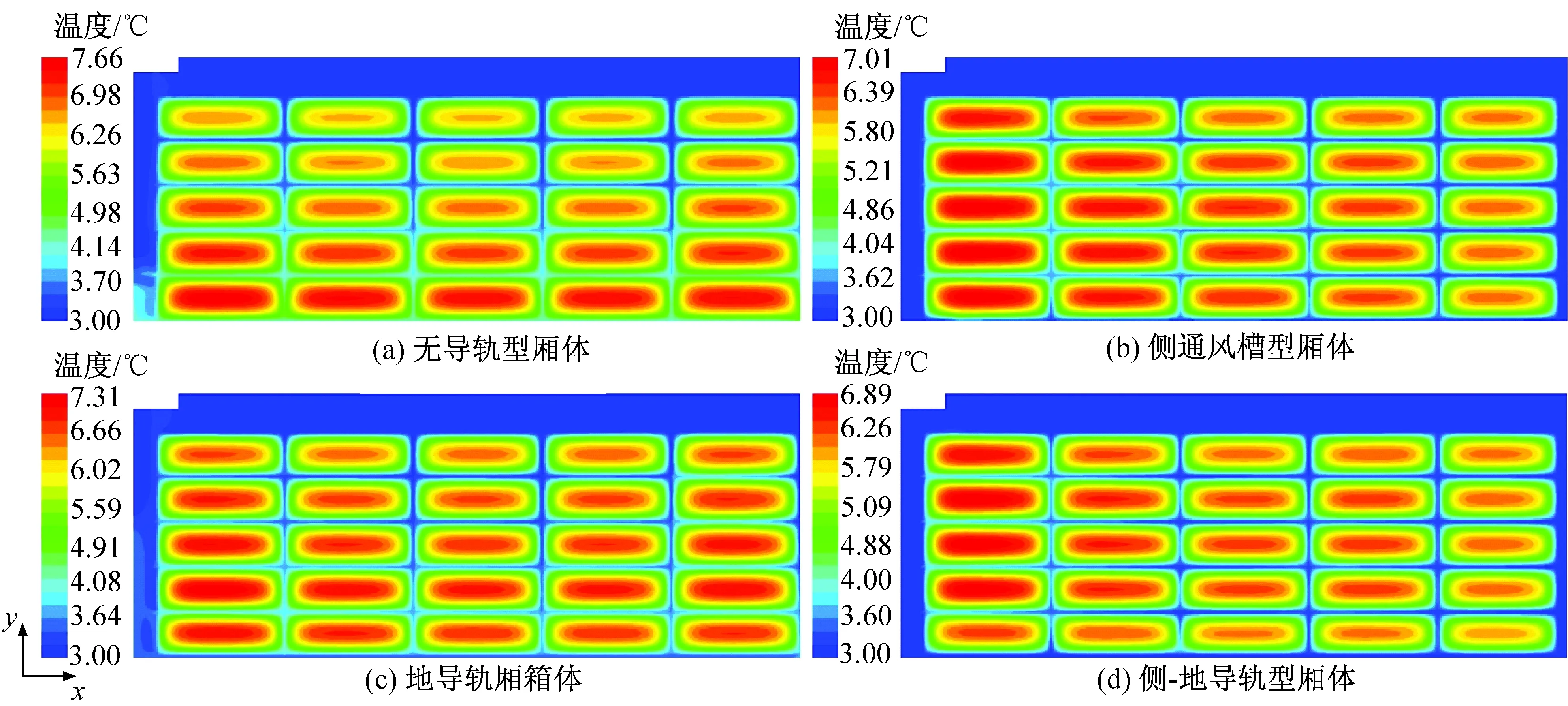

4)货物区呼吸热及热物性参数

研究表明,采后农产品的热源主要有呼吸热、蒸腾热、农产品间的对流传热,以及冷凝时释放的热量。其中,呼吸热对农产品的影响最为显著[16]。本文中仅考虑将苹果的呼吸热作为主要热源。计算呼吸热[14]为6.2 W/m3,采用Hot Disk测得苹果热导率0.537 W/(m·K)。依据文献[22-23]及计算得出的各物性参数详见表1。

表1 各物质的物性参数

1.3 物理模型与数值方法

1)网格划分

利用 ICEM CFD 15.0软件对4种车厢进行网格划分。采用结构化网格的划分方法,最大网格尺寸不超过5 cm,将货物区边界层、冷气流入口处、出口处均进行局部加密。由于本文均采用结构化六面体网格对模型进行划分,故利用正交性(orthogonal quality)对网格进行检测[23],正交性指标从0~1,趋于0则说明网格的质量较差。结果表明4种厢体网格的正交性良好,均大于0.8。无导轨型、侧导轨型、地导轨型、侧地导轨型厢体模型网格数量分别为1 192 298、1 298 974、1 332 660、1 446 418。图3所示为地导轨型厢体网格型。

图3 地导轨型厢体网格结构划分Fig.3 Mesh structure of Ground-guide rail compartment

2)边界条件

(1)入口边界。将制冷机组单元的出风口作为速度进口(velocity-inlet),风速为7.6 m/s,冷藏车厢体内部初始环境温度为3 ℃(276.15 K),相对湿度为80%左右。利用UDF(user-defined function)对冷气出风口温度进行初始化定义,温降方程如下:

T=Tini-bt

(6)

式中:T为实际模拟计算温度,K;Tini为货物区初始温度,K;t为模拟的流场所经历的时间,s;b为无量纲系数。当制冷温度为3 ℃时,b=0.095[22]。

(2)出口边界。将2个塑料轴流式风机定义为出口流动界面(outflow)。

(3)壁面边界。将厢体壁面设置为壁面(wall),不考虑外界辐射对厢体壁面的影响。

(4)货物区。货物区视为多孔介质,货物在装载到车厢之前经过预冷,初始温度为13 ℃(286.15 K)。

3)数值模拟方法

利用FLUENT 15.0求解器对4种厢体的三维模型进行数值模拟,模拟实际冷藏运输时间为180 min。相关研究指出在冷藏公路运输车厢、海运集装箱等有限封闭的区域内,剪切应力(SSTk-ω)湍流模型在温度、速度模拟值与实测值都具有最好的一致性[15,25-27],因此本文选用剪切应力(SSTk-ω)湍流模型,并采用基于压力的分离式求解器。流场数值计算方法采用基于压力修正的PISO(pressure implicit with splitting operators)算法,动量、能量、湍动能、耗散率的离散格式设置为二阶迎风。

4)实验设备参数

本研究所用实验器材有:探针式无线温度传感器,量程为-35~900 ℃,测量精度为±0.75 ℃,存储温度为-40~70 ℃,并配有终端设备可以接收、保存温度数据。风速仪TES-1341,参数为0~30 m/s,测量精度为±3%。热导率分析仪Hot Disk TPS2500S,热导率系数范围:0.005~500 W/(m5K),温度范围:10~1 000 K,测量精度:±3%。数值模拟所用计算机硬件参数:Intel(R) Core(TM)2处理器(2.66 GHz主频率)、4 GB物理内存。

5)实验验证

(1)本文进行了简化的实验,仅对无导轨型、地导轨型厢体的温度实验值与模拟值验证。按图1(a)所示布置温度传感器,并设置每隔1 min记录一次货物区的温度。

(2)采用均方根误差(root-mean-square-error,RMSE)和平均误差(mean-error,ME)判定实验值与模拟值之间的关系,计算方法如下:

(7)

(8)

式中:tt为实验值,℃;ts为模拟值,℃。

2 结果与分析

2.1 4种厢体内部货物区的温度分布

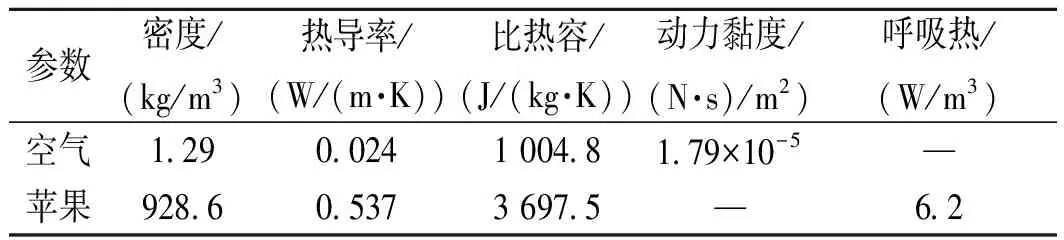

为便于4种厢体内部货物区温度分布特点的对比分析,按图1中笛卡尔坐标系,图4、图5分别给出了4种厢体z=1.5 m货物温度分布侧视图、y=0.3、1.5、2.7 m截面货物温度分布俯视图。综合对比图4(a)、4(b)与4(c),货物区局部最高温度分别为7.66、7.01、7.31 ℃,可以看出不同厢体内温度的差异主要归结于侧通风槽、地导轨的安装。辅助通风结构的安装使得货物与冷空气的热交换面积增大,同时促进了空气流通及循环。通过对比图4(a)、4(b)及图5(a)、5(b),加载侧通风槽后货物区温度降幅明显增大,特别是厢体尾部货物温度有进一步降低,同时高温区域面积缩小,整体温度均匀性得到提升。对比图4(a)、4(c)及图5(a)、5(b),可以明显看出加载地导轨更有益于厢体中下部货物的冷却,这主要是地导轨的加装促进了冷空气从贴近厢体底面的地导轨空隙处直接返回至制冷机组,完成冷空气流通循环,然而在货物区后部仍呈现局部高温。可以看出虽然货物总体的冷却性能无明显提高,但在温度均匀性、局部高温区域面积上均有所改善与缩小。综合对比图4(b)、4(c)及图5(b)、5(c),可以看出加装侧通风槽比加载地导轨在货物的冷却及温度均匀性方面增强效果显著,在贴近厢体壁面附近,侧通风槽型厢体内货物区的温度降幅程度明显高于地导轨型厢体。图4(d)、图5(d)中货物最高温度为6.89 ℃,在货物区温度分布、整体的温度下降程度上与前3种车厢比较,可以直观的看出同时加装侧通风槽、地导轨对于提高车厢内货物区温度均匀性的效果最佳。

图4 4种厢体内部货物区温度分布Fig.4 Temperature distribution in the cargo area of four kinds of compartments

图6 4种厢体货物区各温度梯度块所占比重Fig.6 The proportion of each temperature gradient block in four kinds of compartments

对无导轨型、侧通风槽型、地导轨型、侧-地导轨型车厢货物温度分布进行进一步分析,如图6所示,将不同温度的货物分为3个温度区间,在3~4.5 ℃范围内4种厢体的货物块所占比重分别为52.54%、59.26%、53.44%、62.06%。在4.5~6 ℃范围内分别为31.8%、34.7%、33.81%、33.02%。6 ℃以上分别为15.66%、6.04%、12.75%、4.92%。可以看出,侧-地导轨型厢体对降低货物温度的优势显著,侧通风槽型厢体稍弱于前者,但两种厢体的各温度梯度的货物占比相差不大且各降温货物占比均优于无导轨型、地导轨型厢体。无导轨型与地导轨型厢体各温度范围内的货物降温差异不明显。6 ℃以上货物均占总体货物的1/10以上,表明这两种厢体对货物降温能力较差。综合图4~图6可知,在降低货物温度及减小局部高温货物方面,车厢同时安装侧通风槽及地导轨的效果最好,单独安装侧通风槽的作用明显优于单独安装地导轨。

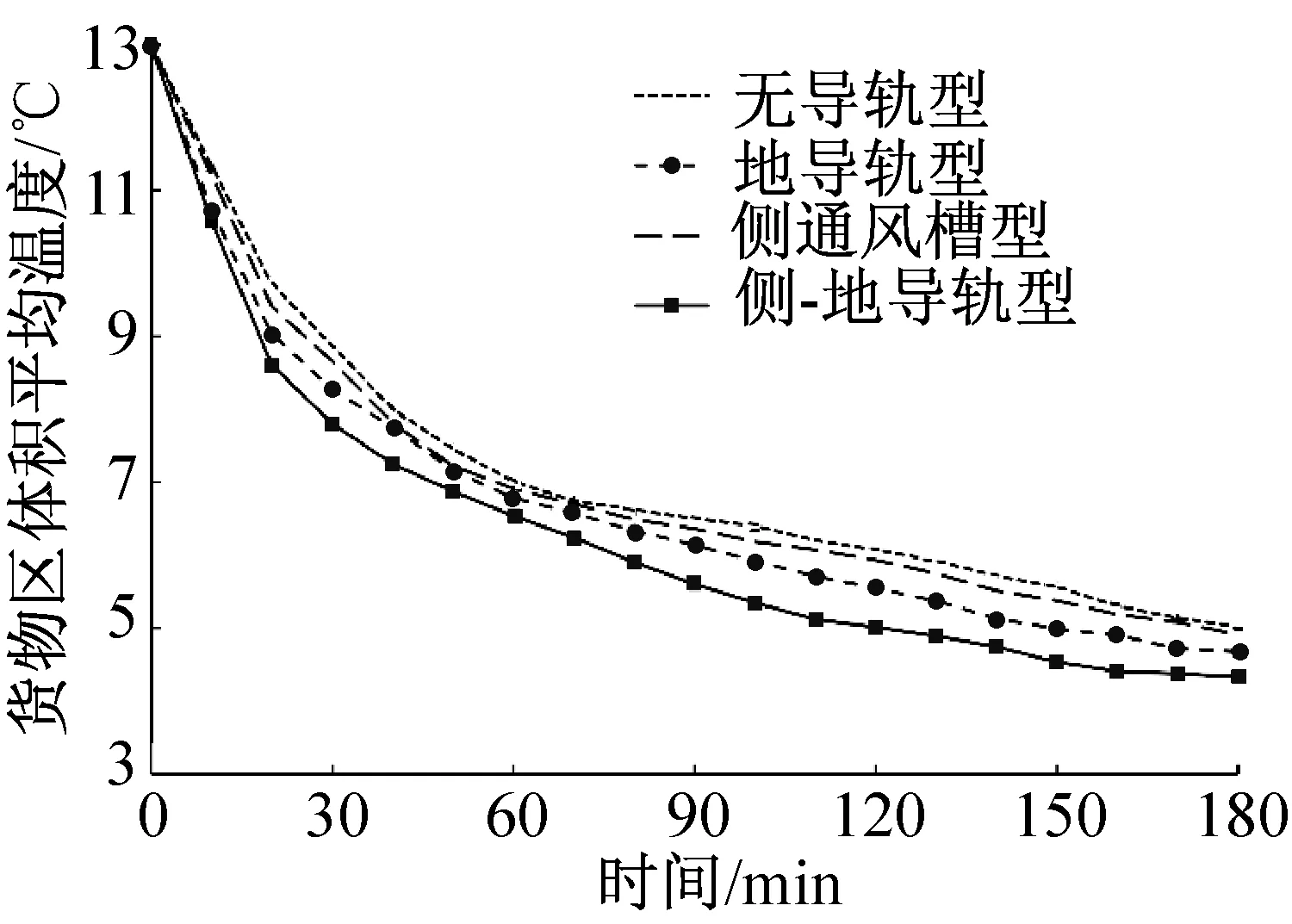

2.2 冷却时间

以货物区平均温度降低至4 ℃时(货物区的目标温度值)所需冷却时长为标准,对比不同厢体冷却速率。图7所示为4种厢体货物区温度随时间的变化过程。经过180 min冷却,无导轨型、侧通风槽型、地导轨型、侧-地导轨型厢体货物区的体积平均温度分别为5.0、4.6、4.9、4.3 ℃。另外,侧通风槽型与侧-地导轨型厢体在冷却时间上大体相同,冷却180 min后货物区温度基本达到要求,但地导轨及无导轨型厢体货物平均温度仍相对较高。因此,在冷却速率上,侧通风槽型与侧-地导轨型厢体具有相近的冷却速率,其次为地导轨型,无导轨型厢体最小。

图7 不同厢体冷却时间对比Fig.7 Comparison of cooling time of different compartment

2.3 冷却均匀性

本研究引入温度变异系数Tvar-t来确定4种厢体内货物区的冷却均匀性[20,24]。温度变异系数实际上表示某一时刻监控点温度与该时刻监控点平均温度的离散程度,温度变异系数越大,说明离散程度高,冷却均匀程度低;温度变异系数小,离散程度低,则冷却均匀程度高[15]。计算式为:

(9)

式中:Tvar-t为t时刻的温度变异系数,K;Tave-t为t时刻的温度监控点的平均值,K;Ti-t为t时刻第i个温度监控点的温度,K;n为温度监控点的个数。

4种厢体内货物区的温度均匀性Tvar-t随时间的变化如图8所示。由图8可以看出,所有类型厢体内部货物区温度均匀性都呈现一种先增大后减小的趋势,且在30~50 min左右均已达到峰值,峰值时间段内货物区整体温度离散程度最大,冷却均匀性最低。无导轨型厢体在冷却100 min前的时间段内,温度变异系数比其他3种厢体都低,随后温度变异系数值基本保持稳定且高于3种厢体,这可能主要由于无导轨型厢体整个货物区温度变化最慢,货物区温度降温过程较为均匀一致,而另外几种厢体,由于加载侧通风槽、地导轨或两者同时加载会导致厢体内部货物区局部温度变化增大,导致整体货物区温度变化存在较大的差异性,使冷却前100 min内整体货物区的温度均匀性较差。随着进一步冷却,由于无导轨型车厢内外围货物与内部货物温度变化存在较大差异,使整体温度变异系数高于其他3种类型的厢体。可以看出,冷却150 min以后,侧-地导轨型厢体温度变异系数值最低,侧通风槽型车厢的系数值略高,但与前者相差不到0.005,其次为地导轨型与无导轨型厢体。综上所述,对4种车厢从货物区温度分布、冷却速率及冷却均匀性3方面的分析比较来看,厢体内同时加载侧通风槽、地导轨对于车厢的冷却性能提升效果最佳,但与单独加装侧通风槽相比,其改善程度有限,而且同时加载两种辅助通风结构在一定程度上占用厢体容积、增加生产成本及生产周期。对比侧通风槽与地导轨,加装侧面通风槽对厢体整体的冷却性能有明显的改善作用,提升幅度较大。单独加装地导轨对于车厢冷却综合性能并无显著提高,但在单一方面,如温度分布、冷却均匀性均有一定程度的优化作用。因此,针对某些特定环境及车辆使用需求,可以根据各辅助通风结构对厢体性能增强的特点选择加装,以满足经济性、适用性及合理性等要求。

图8 4种厢体温度变异系数随时间的变化Fig.8 Temperature variation coefficient of 4 compartment changes with time

3 模型验证

图9、图10所示分别为无导轨型与地导轨型两种厢体内部温度与风速实验测试数据与与模拟值对比。在同一位置,温度最大均方根误差分别为0.221 ℃、0.198 ℃,最大平均相对误差分别为18.35%、16.91%。风速的模拟值与实测值之间的最大偏差为0.3 m/s。图10中地导轨型车厢风速监测(3)b点(监测点定义位置如图1所示)与无导轨型车厢风速监测(3)f点风速振幅明显,可能是因为两监测点位于厢体侧壁与货物之间的缝隙处,使冷风低速、不稳定的流过该点从而导致风速发生强烈的波动所致,但总体来看,基本在0.04 m/s、0.035 m/s上下波动。整体而言,实验值与模拟值具有较好的一致性,存在较小偏差的原因可能主要与外界环境的干扰、所用实验材料的物性特点、实验仪器的误差、测量仪器体积对环境造成的影响以及本研究对实验简化等因素有关。

图9 实验值与模拟值温度对比Fig.9 Comparison of experimental and simulated temperature

图10 车厢内风速的实验值与模拟值对比Fig.10 Comparison of experimental and simulated values of wind speed in refrigerated trucks

4 结论

本文利用CFD数值模拟对内部结构不同的4种厢体建立三维模型,基于相同的条件(车厢内部初始温度13 ℃、相对湿度80%;货物经过预冷,初始温度13 ℃;制冷单元冷气出风速度7.6 m/s)求解,得出厢体内部的流场特性并对冷却速率与冷却均匀性进行了细节性的比较分析。同时,对无导轨型、地导轨型2种厢体进行冷藏运输过程车厢内风速变化、货物温度变化的验证实验,结论如下:

1)基于货物区温度均匀性、冷却速率、冷却均匀性3方面的研究表明,厢体内同时加装侧通风槽、地导轨对于厢体的冷却性能效果最佳,但与单独加装侧通风槽相比,厢体内部冷却性能并无明显提升,并且减少了单次运输的载货量,同时增加了厢体制造成本与生产周期。因此,在不过高追求车厢冷却性能情况下,建议优先单独加装侧通风槽、其次再选取安装地导轨以满足特定需求。

2)针对无导轨型、地导轨型厢体的监测点温度实验值与模拟值比较验证,得出货物区温度最大平均误差分别为18.35%、16.91%,最大均方根误差分别为0.221 ℃、0.198 ℃。风速模拟值与实测值的最大偏差为0.3 m/s。验证实验均证明了本研究利用CFD模拟的合理性与准确性。

[1] 徐静.我国生鲜农产品有效供给保障研究[D].江苏:江苏大学,2016.(XU Jing. Effective supply insurance of Chinese fresh agri-products[D].Jiangsu: Jiangsu University,2016.)

[2] JAMES S A, JAMES C, EVANS J A. Modelling of food transportation systems-a review[J]. International Journal of Refrigeration, 2006, 29(6):947-957.

[3] 徐倩,谢晶.多温区冷藏车厢体内温度场和速度场的数值模拟及优化设计[J].食品与机械,2008,24(6):88-93.(XU Qian, XIE Jing. Optimization design and numerical simulation on the field of fluid and temperature in the muti-temperature refrigerated trucks[J].Food & Machinery,2008,24(6):88-93.)

[4] 杨磊,汪小旵.冷藏库预冷降温过程中温度场的数值模拟与实验研究[J].西北农林科技大学学报(自然科学版),2008,36(9):219-223.(YANG Lei, WANG Xiaochan. Numerical simulation on temperature filed of a mini type cold store[J]. Journal of Northwest A & F University (Natural Science Edition), 2008, 36(9):219-223.)

[5] 夏全刚,刘宝林,宋晓燕.一种新型冷藏车箱体模型的设计与实验验证[J].制冷学报,2014,35(4):108-112.(XIA Quangang, LIU Baolin, SONG Xiaoyan. Design and experimental verification of a new type of refrigerated vehicle model[J]. Journal of Refrigeration, 2014, 35(4):108-112.)

[6] OH M S, AHN J H, KIM D W, et al. Thermal comfort and energy saving in a vehicle compartment using a localized air-conditioning system[J]. Applied Energy, 2014, 133:14-21.

[7] DEFRAEYE T, NICOLAI B, KIRKMAN W, et al. Integral performance evaluation of the fresh-produce cold chain: A case study for ambient loading of citrus in refrigerated containers[J]. Postharvest Biology & Technology, 2016, 112:1-13.

[8] 翁卫兵,房殿军,李强,等.冷藏运输内流长和温度场协同控制[J].农业机械学报,2014,45(6):260-265.(WENG Weibing, FANG Dianjun, LI Qiang, et al. Cooperative control of flow field and temperature field in refrigerated transport carriage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6):260-265.)

[9] 王广海,郭嘉明,吕恩利,等.出风道参数对冷藏集装箱温度场的影响[J].农业机械学报,2016,47(10):293-301.(WANG Guanghai, GUO Jiaming, LYU Enli, et al. Effect of air-outlet duct parameters on temperature distribution infresh-keeping container[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10):293-301.)

[10] 郭嘉明,吕恩利,陆华忠.保鲜运输车果蔬堆栈方式对温度场影响的数值模拟[J].农业工程学报, 2012, 28(13):231-236.(GUO Jiaming, LYU Enli, LU Huazhong, et al. Numerical simulation on temperature field effect of stack method of garden stuff for fresh-keeping transportation[J]. Transactions of CSAE, 2012, 28(13):231-236.)

[11] 孙海亭,周轲,杨艳青,等.利用CFD模型研究苹果冷藏库内的空气流动[J].保鲜与加工, 2014, 14(4):27-33, 39.(SUN Haiting, ZHOU Ke, YANG Yanqing, et al. Airflow simulation in apple cold storage using CFD model[J].Storage and Process, 2014, 14(4):27-33, 39.)

[12] 吕恩利,陆华忠,杨洲,等.气调保鲜运输车通风系统阻力特性实验[J].农业机械学报, 2011, 42(3):120-124.(LYU Enli, LU Huazhong, YANG Zhou, et al. Pressure drop characteristics of ventilation system in fresh-keeping transportation with controlled atmosphere[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3):120-124.)

[13] 韩佳伟,赵春江,杨信廷,等.基于CFD数值模拟的冷藏车节能组合方式比较[J].农业工程学报, 2013, 29(19):55-62.(HAN Jiawei, ZHAO Chunjiang, YANG Xinting, et al. Comparison of combination mode of energy conservation for refrigerated car based on CFD numerical simulation[J].Transactions of CSAE, 2013, 29(19):55-62.)

[14] 任广跃,张伟,张乐道,等.多孔介质常压冷冻干燥质热耦合传递数值模拟[J].农业机械学报, 2016, 47(3):214-220.(REN Guangyue, ZHANG Wei, ZHANG Ledao, et al. Numerical simulation of mass and heat transfer of porous media during atmospheric freeze drying[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3):214-220.)

[15] 赵春江, 韩佳伟,杨信廷,等.冷链物流研究中的计算流体力学数值模拟技术[J].农业机械学报, 2015, 46(3):214-222.(ZHAO Chunjiang, HAN Jiawei, YANG Xinting, et al. Digital simulation technology of computational fluid dynamics in agricultural cold-chain logistics applications[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3):214-222.)

[16] 李锦,谢如鹤,刘广海,等.车外综合条件下典型冷藏车厢内热稳定性研究[J].农业机械学报,2012, 43(8):141-147.(LI Jin, XIE Ruhe, LIU Guanghai, et al. Thermal stability of typical refrigerated trucks compartment under outdoor sol-air temperature conditions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(8):141-289.)

[17] ZHAO Chunjiang, HAN Jiawei, YANG Xinting, et al. A review of computational fluid dynamics for forced-air-cooling progress[J]. Applied Energy, 2016, 168:314-331.

[18] DEHGHANNYA J, NGADI M, VIGNEAULT C. Simultaneous aerodynamic and thermal analysis during cooling of stacked spheres inside ventilated packages[J]. Chemical Engineering & Technology, 2008, 31:1651-1659.

[19] JOHN D. Computational fluid dynamics [M].Beijing: China Machine Press, 2007.

[20] 谢晶,施骏业,瞿晓华.食品热物性的多项式数学模型[J].制冷, 2004, 23(4):6-10.(XIE Jing, SHI Junye, QU Xiaohua. The polynomial model for predicting the thermal properties of food[J]. Refrigeration, 2004, 23(4):6-10.)

[21] 韩佳伟,赵春江,杨信廷,等.送风风速对苹果压差预冷性能的影响[J].农业机械学报, 2015, 46(11):280-289.(HAN Jiawei, ZHAO Chunjiang, YANG Xinting, et al. Effect of air-inflow velocity on cooling efficiency during forced-air precooling of apples[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(11):280-289.)

[22] 吴天,谢晶.果品冷藏库气体流场模拟及实验研究[J].流体机械, 2006, 34(6):9-12.(WU Tian, XIE Jing. Experimental research & simulation on fluent fields of the cold store[J]. Fluid Machinery, 2006, 34(6):9-12.)

[23] 胡坤,李振北.ANSYS ICEM CFD 工程实例详解[M].北京:人民邮电出版社, 2014.(HU Kun, LI Zhenbei. ANSYS ICEM CFD Engineering examples [M].Beijing: Posts & Telecom Press, 2014.)

[24] 郭嘉明,吕恩利,陆华忠,等.冷藏运输厢体结构对流场影响的数值模拟[J].农业工程学报, 2012, 28(Suppl.1):74-80.(GUO Jiaming, LYU Enli, LU Huazhong, et al. Numerical simulation of effects of transport enclosure structure on flow field[J]. Transactions of CSAE, 2012, 28(Suppl.1):74-80.)

[25] HAN Jiawei, ZHAO Chunjiang, YANG Xinting, et.al Computational modeling of airflow and heat transfer in a vented box during cooling: Optimal package design[J].Applied Thermal Engineering, 2015, 91:883-893.

[26] DELETE M A, SCHENK A, TIJSKENS E, et al. Optimization of the humidification of cold stores by pressurized water atomizers based on a multiscale CFD model[J].Journal of Food Engineering, 2009, 91(2): 228-239.

[27] DELETE M A, SCHENK A, RAMON H, et al. Evaluation of a chicory root cold store humidification system using computational fluid dynamics[J].Journal of Food Engineering, 2009, 94(1):110-121.