跨临界CO2空气源热泵系统性能研究

2018-03-27

(1 合肥通用机械研究院 合肥 230031; 2 西安交通大学能源与动力工程学院 西安 710049)

CO2作为一种天然制冷剂,以优良的环境友好性得到了制冷行业的一致提倡[1]。CO2作为制冷剂通常用于跨临界热泵系统中以逆流换热的方式加热热水,但由于系统运行压力高、节流损失大等缺点,跨临界CO2热泵仍停留在实验室研究中而难以普及于商业应用及人们的日常生活。

针对影响跨临界CO2热泵系统性能的诸多因素,无法实现对任何一种外部工况条件的改变都进行大量的实验,因此需要从理论分析和数学建模的角度出发,分析系统性能随工况的变化规律,并对比分析实验数据,得出通用结论。国内外研究跨临界CO2热泵的相关文献中大多都涉及理论分析及数学建模,但多为利用Coolpack等软件对模型进行简化处理或只着重论述某一个部件的模型,少有研究整个跨临界CO2系统建模过程。马一太等[2-4]先后对跨临界CO2热泵系统中的蒸发器和气体冷却器等部件进行仿真分析,并对带有回热器和喷射器的系统方案进行对比研究;J. Sarkar等[5-6]通过建立冷热联供跨临界CO2热泵的稳态模型,对换热器的效果进行了模拟计算和实验验证;N. Agrawal等[7]建立稳态模型分析和优化了跨临界CO2热泵系统中毛细管性能的影响,并与膨胀阀系统进行对比研究;Cheng Lixin等[8-9]对组成CO2热泵系统的重要部件——翅片管蒸发器的性能进行了仿真研究;马瑞芳等[10]建立了跨临界CO2制冷系统中双级冷却套管式气体冷却器模型,对管内CO2侧和水侧的流动及换热进行了数值仿真,分析了各种参数下气体冷却器的性能;饶政华等[11]则对跨临界CO2循环中的微通道气体冷却器进行了数值仿真和性能优化;A. Bouziane等[12-17]研究了带有喷射器的跨临界CO2热泵系统,从不同的角度分析了喷射器的设置及其结构尺寸和运行工况变化等对系统性能的影响作用;H. Cho等[18]研究了制冷剂充注量对跨临界CO2热泵系统的性能;张韬[19]以跨临界CO2低温水源热泵系统为基础,实验研究了充注量以及低温水源参数对跨临界CO2热泵系统性能的影响。国内外对于跨临界CO2循环的研究大多为汽车空调领域和热泵热水器方面,用于热泵采暖中的应用研究相对较少。

本文建立了压缩机、气体冷却器、蒸发器、中间换热器和膨胀阀等各个分立部件的数学模型,将分立部件耦合为整个空气源热泵系统的模型,并设置各个分立部件的结构参数和进、出口流体参数,对流经压缩机的制冷剂质量流量和流经膨胀阀的制冷剂质量流量进行反复对比逼近计算,预测估计了机组的性能参数(机组输入功率、机组制热量、最优排气压力),实验验证了此模拟计算用于预测机组性能的可行性。

1 数学模型

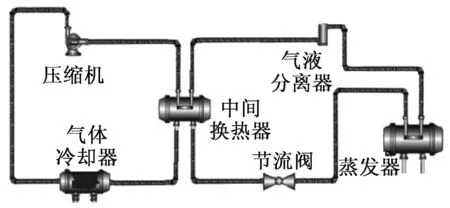

跨临界CO2热泵系统流程如图1所示。

图1 跨临界CO2热泵系统Fig.1 Transcritical CO2 heat pump system

首先建立热泵系统各分立部件的数学模型,再将其耦合为整个系统的模型。

1.1 压缩机模型

跨临界CO2热泵系统采用半封闭活塞式压缩机,压缩机效率根据生产厂家选型软件反算得来。建立压缩机模型时做了如下假设:1)忽略压缩机间歇性吸排气,认为排气量是恒定的;2)润滑油与CO2在气缸内做绝热流动;3)容积效率、电机效率、绝热效率均为压缩比的函数;4)气缸进出口压力即压缩机吸排气压力。

对压缩机进行建模的过程为:

1)确定已知变量:压缩机体积流量与排气压力。假定已知变量:压缩机吸气温度和压力。

2)按式(1)~式(4)计算质量流量、压缩机轴功率、压缩机出口焓值、输入总功率。

mr=ηvVcomρs

(1)

(2)

(3)

(4)

式中:mr为质量流量,kg/s;hd,is为等熵排气焓,kJ/kg;ηv为容积效率,%;hs为吸气焓值,kJ/kg;Vcom为理论吸气量,m3/s;hd为实际排气焓值,kJ/kg;ρs为吸气密度,kg/m3;Ecom为输入总功率,kW;Ws为轴功率,kW;ηmotor为电机效率,%;ηadia为绝热效率,%。

容积效率、电机效率、等熵效率与压缩比的计算关联式见文献[20],可求出输入总功率,再根据实际排气焓值可求出排气温度。

3)输出计算结果,即CO2质量流量、压缩机输入总功率与轴功率、压缩机排气温度,至此压缩机模型计算完成。

1.2 气体冷却器模型

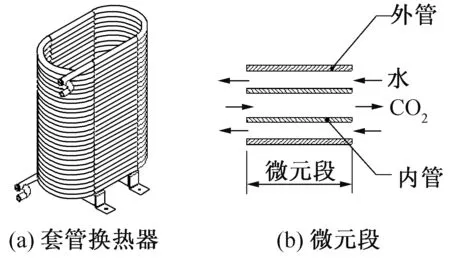

气体冷却器一般采用套管式换热器,由管径较大的壳管及内套管组成,有时可将单组套管换热器并联成多组的形式。水与CO2逆流换热时,水在壳管侧流动,CO2在内套管流动。图2所示为单组套管换热器的结构及微元段流动形式。

图2 气体冷却器的结构Fig.2 Structure of gas cooler

在不影响计算精确度的前提下,为提高计算速度,减少一些非重要因素对换热计算的影响,做了如下假设:1)换热只存在于管程的径向上;2)CO2与水各自在径向的温度分布是一致的,不存在温差;3)忽略与环境的换热;4)忽略润滑油、固体颗粒及重力、动能等的影响;5)制冷剂分布均匀。

由于CO2冷却阶段处在跨临界区,在全部流程中物性参数随温度压力变化剧烈,故采用分布参数法建立气体冷却器数学模型。具体方法为:

1)确定已知与未知参数。已知参数:气冷器进口温度压力、CO2质量流量、水侧进出口温度、气冷器结构参数。未知参数:气冷器出口CO2的温度和压力、水质量流量及气冷器内换热量。

2)将气冷器整个管路流程分为若干个微元段(图2),在每个微元段内视导热系数、黏度等物性参数为常量。

3)假设水的质量流量,分别计算第一个微元段CO2与水侧压损与换热系数,再将两侧耦合出总换热方程,进而得出CO2出口温度压力及水侧进口温度,将其作为下一个微元段的进口参数,考虑到管程阻力带来的压降,用于修正下一个微元段的压力,依次计算到最后一个微元,得出水侧进口温度与其他参数(有关换热关联式见文献[21-23])。

4)对比水侧进口温度计算值与实际值,若误差大于设定值,则重设水流量重复计算,直到二者误差小于设定值为止。

5)输出计算结果,即气冷器出口CO2的温度压力、水质量流量及气冷器内换热量,至此气冷器模型计算完成。

1.3 蒸发器模型

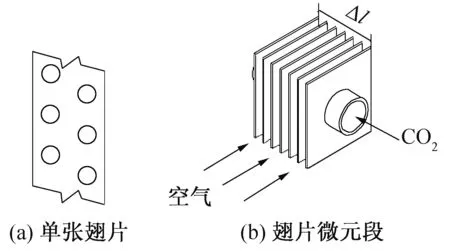

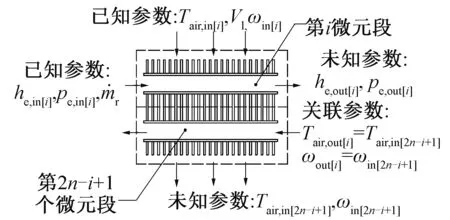

蒸发器采用翅片管换热器,串管为内光管,叉排排列。如图3所示,空气与制冷剂完成单排管微元段换热后,作为下一排管对应的微元段的进口参数参与到换热中。

图3 翅片管式蒸发器结构Fig.3 Structure of finned tube evaporator

在不影响计算精确度的前提下,为提高计算速度,减少一些非重要因素对换热计算的影响,做了如下假设:1)换热设置为逆流形式;2)翅片与管壁接触良好;3)制冷剂分布均匀;4)翅片表面不存在温度渐变。

由于CO2在蒸发器不同位置的流态不同,故采用分布参数法建立蒸发器的数学模型,过程为:

1)确定已知与未知参数。已知参数:蒸发器进口焓值及CO2质量流量,出口压力、焓值或温度,空气进口的干湿球温度及流量,蒸发器的结构参数。未知参数:CO2的进口压力,总换热量,空气出口的温湿度。

2)将蒸发器分为若干个微元段,其中每根直管分为n段,则与之相邻的下一根直管为第n+1到2n段,如图4所示。在每个微元段内视导热系数、黏度等物性参数为常量。

图4 二排翅片换热器相邻两个微元段的参数Fig.4 Parameters of two adjacent micro-elements in the two row finned heat exchanger

3)CO2在两相区分为8种流态,计算关联式见文献[24]。

计算时设定蒸发器进口压力,根据进口焓值可确定第一个微元段的CO2气体质量流量,从而确定流态。分别计算出CO2侧与水侧的压损与换热系数,及空气侧的析湿系数,进而确定第一微元段的总换热量、CO2与空气的出口参数。将CO2出口参数作为下一个微元的进口参数,而空气侧进口参数不变,计算第二微元段的未知量,多次重复后直到完成第一排翅片管的计算。进入第二排翅片管计算时,空气侧进口参数为第一排翅片管中对应的空气出口参数。依次计算、赋值后,得到最后微元段的CO2及空气出口参数(不同流态下的换热关联式等见文献[24-26])。

4)将CO2出口参数与中间换热器进口参数对比,若误差可接受则输出结果,若误差较大则重新假定进口压力重复计算过程,直到满意为止。

5)输出计算结果,即CO2进口压力、蒸发器换热量及空气出口的温湿度,至此蒸发器模型计算完成。

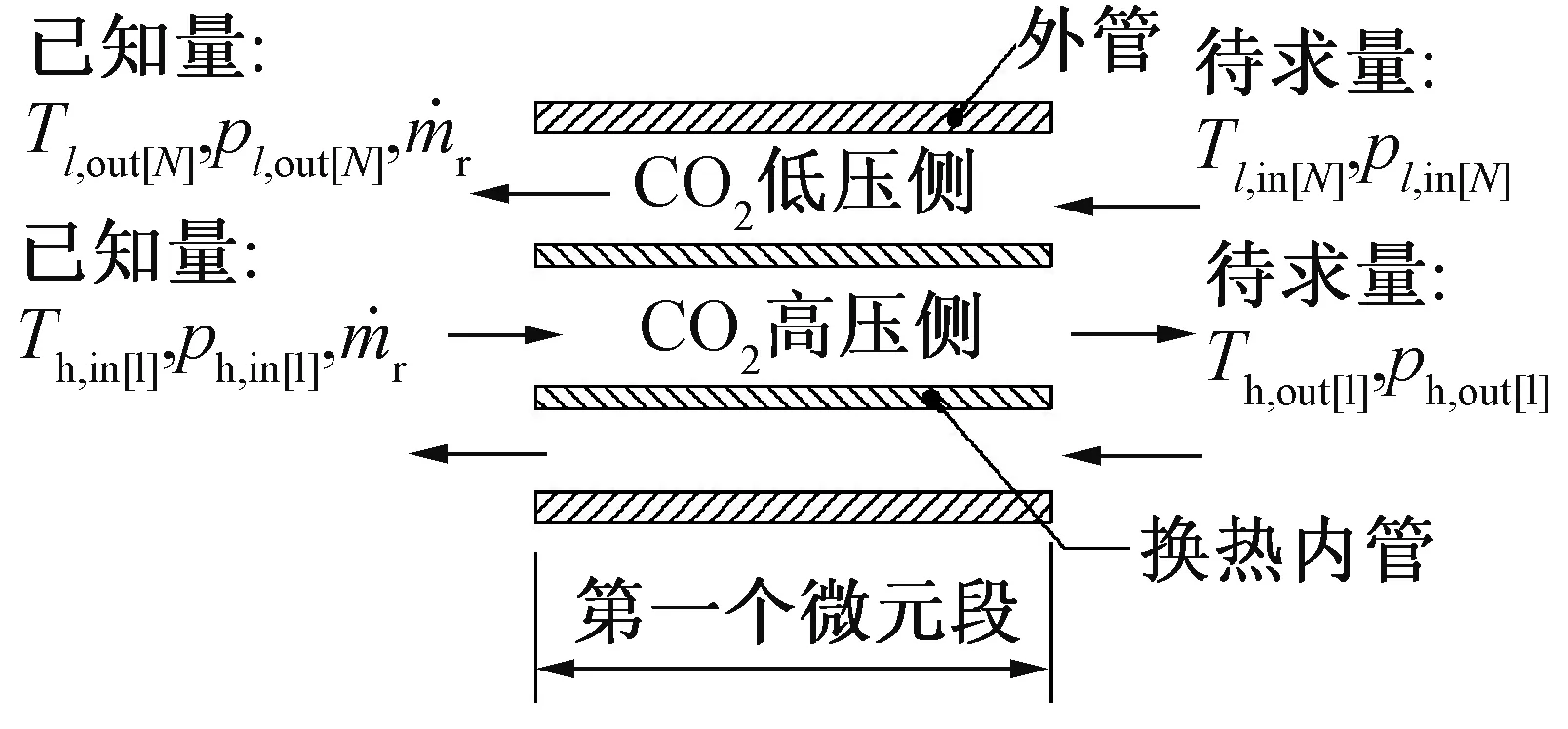

1.4 中间换热器模型

中间换热器采用单套管式换热器,高压侧在内管、低压侧在外管实现逆流换热。其中,高压侧为制冷剂的过冷,无相变发生;低压侧随蒸发器出口参数的变化,可能出现相变过程。做如下假设:1)换热管轴向不存在换热;2)高低压侧各自在径向温度分布一致;3)忽略与环境的换热;4)忽略润滑油、固体颗粒等影响。

中间换热器的模型计算依然采用微元法。高、低压侧的换热方程分别为:

(5)

(6)

(7)

(8)

其中高压侧与气体冷却器数学模型基本一致,低压侧与蒸发器模型基本一致,可参考前两部分数学模型和换热关联式来计算。

计算过程如下:

2)将中间换热器分为1~N若干个微元段,如图5所示,在微元段内视导热系数、黏度等物性参数为常量。

3)由给定量计算第一个微元段中的未知量,以及第一微元的换热量。将解出的量赋值给第二微元段,经多次重复计算,一直计算到最后一个微元段为止。

4)输出结果,即高压侧的出口参数、低压侧的进口参数及中间换热器的总换热量。

图5 中间换热器第一微元段相关参数Fig.5 Parameters of the first element in the intermediate heat exchanger

1.5 膨胀阀模型

为了保证热泵系统最优排气压力的控制,根据生产厂家提供的设计样本,采用电子膨胀阀,膨胀阀模型进行模拟。基本假定将膨胀过程视为等焓过程。流过膨胀阀的质量流量为:

mr=CDAD(2ρihx,out(pihx,out-pexp,in))0.5

(9)

(10)

ve=xvg+(1-x)vl

(11)

式中:AD为流通截面积,m2;ρihx,out为节流前密度,kg/m3;pihx,out为节流前压力,Pa;pexp,in为节流后压力,Pa;vg为蒸发压力下饱和气体比容,m3/kg;vl为蒸发压力下饱和液体比容,m3/kg。

计算时,已知膨胀阀几何参数、节流前CO2的焓值与压力及节流后的蒸发压力,即可求出流经膨胀阀的CO2质量流量。

1.6 跨临界CO2热泵系统稳态数学模型

将上述5个部件的数学模型相耦合,便得到跨临界CO2热泵系统的数学模型。5个部件模型之间的关联点为:1)压缩机排气口CO2的参数对应气体冷却器的进口参数;2)气体冷却器出口CO2的参数对应中间换热器高压侧进口参数;3)中间换热器高压侧出口参数为膨胀阀进口参数;4)压缩机吸气口CO2参数对应中间换热器低压侧出口参数;5)中间换热器低压侧进口参数对应蒸发器出口参数。

对于整个系统而言,已知量为:1)压缩机转数、气缸容积,压缩机的绝热效率、机械效率和容积效率关于压缩比的实验拟合关系式等;2)气体冷却器、中间换热器、蒸发器、膨胀阀的几何结构参数等;3)系统运行环境变量:环境空气干球温度、湿球温度,水进口温度和要求的出水温度;4)设定的排气压力以及膨胀阀流通通道面积。

对于系统数学模型,有以下假设条件:1)系统管路与环境之间无热量和质量的交换;2)模拟的系统处于稳态;3)储液回油器与环境之间无热量交换,也就意味着蒸发器出口CO2相关参数和中间换热器低压侧进口CO2相应参数相等。

系统模型的计算从压缩机开始,根据排压、压缩机参数以及假定的吸气压力和温度,计算排气温度、CO2的质量流量和压缩机输入功率等;然后计算气体冷却器,由计算出的气体冷却器进口参数解得换热量、出口CO2的温度压力等;再赋值给中间换热器高压侧进口,同时将假定的压缩机吸气温度和压力赋值给中间换热器低压侧出口,解得中间换热器高压侧出口参数、低压侧进口参数和换热量等;然后假定蒸发器进口压力,根据中间换热器高压侧出口焓值,计算得到在蒸发器CO2出口压力和中间换热器低压侧进口压力相同时蒸发器出口的其他参数值,将该计算结果与中间换热器数学模型得到的结果进行对比,如果误差大于设定范围,则需要重新设定吸气温度。最后计算膨胀阀,得到流经膨胀阀的CO2质量流量,将该质量流量与流经压缩机的质量流量进行对比,如果二者差值在设定的范围内,则系统计算结束,如果差值大于设定误差范围,则重新修改吸气压力,重复以上所有步骤,直到质量流量差值小于设定的误差范围。

2 实验方案

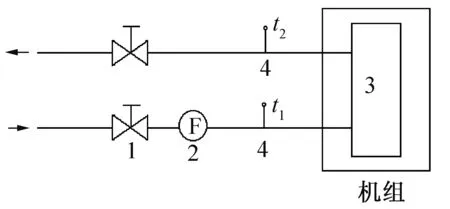

2.1 水侧实验装置及测试方法

水侧的测试和调节依据国家标准GB/T 10870—2014 《蒸气压缩循环冷水(热泵)机组性能实验方法》[27],采用液体载冷剂法测试机组的制热量和输入功率,实验装置如图6所示。在机组使用侧换热器的冷(热)水进(出)口安装有水流量测量装置,进、出口处设置水流量调节阀门。水温的调控采用三通调节阀,直接在水系统内循环的机组侧进行。实验中还应有能提供连续稳定的水流量和符合实验工况进出水温度的附加装置。

1流量调节阀;2流量计;3使用侧换热器;4温度计。图6 液体载冷剂法实验装置Fig.6 The liquid refrigerant test device

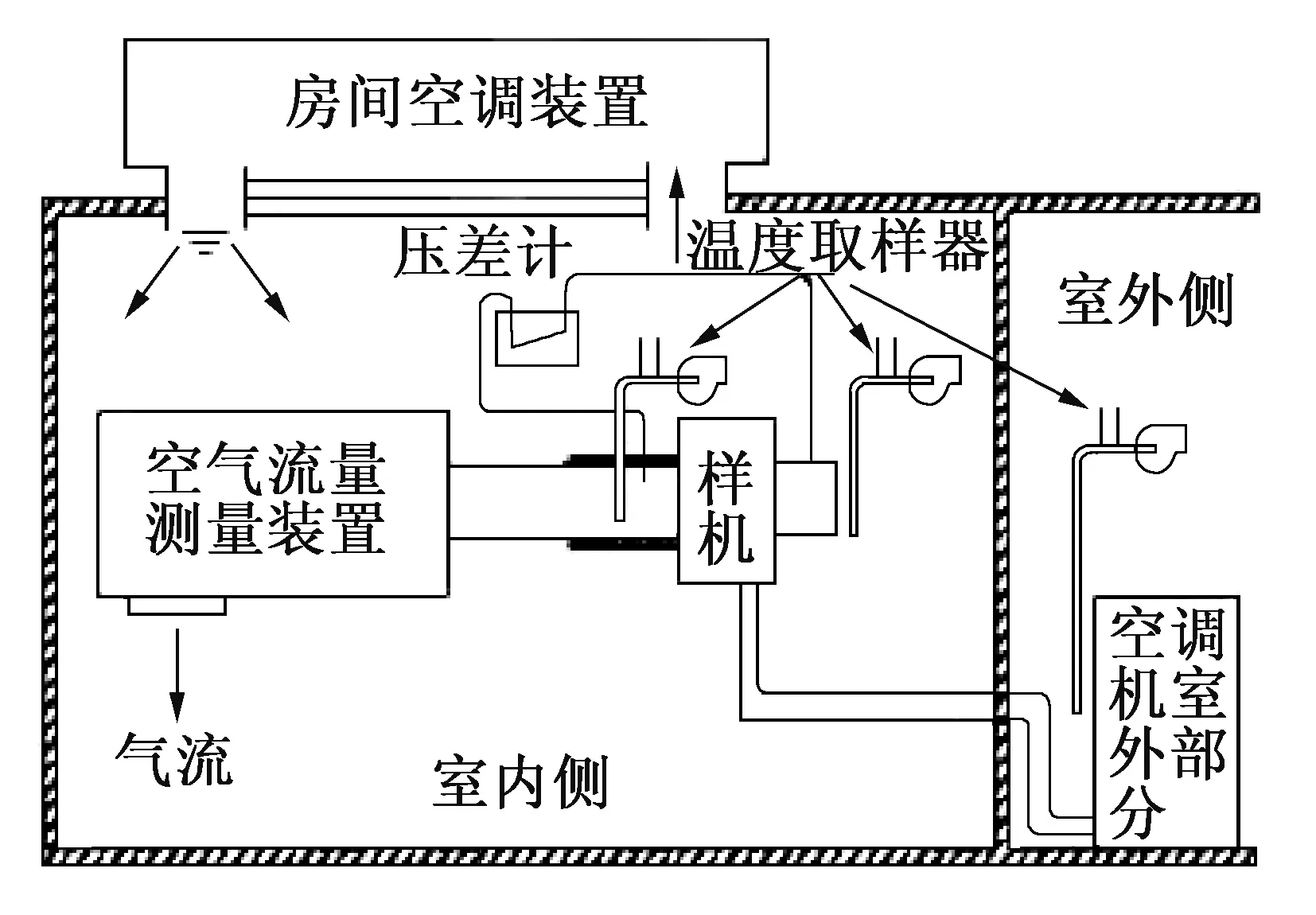

2.2 空气侧实验装置

空气侧的实验装置依据国家标准GB/T 17758—2010 《单元式空气调节机》[28]搭建,如图7所示,主要用于调节并实现机组运行所需满足的环境温湿度条件,不涉及风量和换热量的测量及计算。为保证靠近机组附近的环境温湿度条件稳定、均匀,采用“上送下回”的气流组织方式。

图7 空气侧焓差法实验装置Fig.7 Air side enthalpy difference test device

2.3 实验步骤

利用经第三方国家权威机构评定的实验室对实验样机进行性能及相关参数的测试研究。实验室测试原理如图8所示。

图8 实验室测试原理Fig.8 Principle of laboratory test

实验样机测试步骤为:

1)将实验样机放入实验室房间内就位,连接好电源线路及进出水管路。

2)在控制仪表中设置进水温度为12 ℃,出水温度为60 ℃,空气侧干球温度为25 ℃,湿球温度为20 ℃。

3)开启控制环境温湿度的电加热设备、压缩冷凝机组和电加湿器,用于调节空气侧的干球温度和湿球温度。

4)开启实验样机供水泵、水箱电加热设备和冷水机组等,用于调节实验样机的进出水温度达到工况要求。

5)待空气侧干球温度、湿球温度和实验样机的进出水温度接近工况温度时,开启稳压电源给实验样机送电运行,控制实验样机压缩机排气压力在8.2~10 MPa范围内,直到空气侧和水侧的工况达到要求且稳定在规定的范围内。

6)采集实验数据,记录实验样机的制热量、输入功率和排气压力等参数。

2.4 实验室不确定度计算

根据液体载冷剂法测量并计算跨临界CO2热泵系统的性能,数学模型为:

Qh=cqm(t2-t1)-Qc

(12)

式中:Qh为热泵制热量,W;c为平均温度下水的比热容,J/(kg·℃);qm为热水流量,m3/h;t2为热泵出水温度,℃;t1为热泵进水温度,℃;Qc为漏热量,W。

根据式(12),影响热泵制热量不确定度的因素主要有水的比热容c、热水流量qm、热泵进出水温度t1、t2和漏热量Qc。水的比热容c可看作常数,另外由于热泵系统采用干式蒸发器且采取了有效的隔热保温措施,漏热量Qc也可忽略不计。

1)热水流量qm的测量不确定度

(13)

相对不确定度为:

μr(qm)=0.04/20=0.20%

(14)

2)热泵进水温度t1的测量不确定度

根据热泵进水温度铂热电阻的计量证书可知,量程为0~60 ℃,精度为0.01 ℃,最大偏差为0.05 ℃,按均匀分布考虑,标准不确定度为:

(15)

相对不确定度为:

μr(t1)=0.03/60=0.05%

(16)

3)热泵出水温度t2的测量不确定度

根据热泵出水温度铂热电阻的计量证书可知,量程为0~60 ℃,精度为0.01 ℃,最大偏差为0.04 ℃,按均匀分布考虑,标准不确定度为:

(17)

相对不确定度为:

μr(t2)=0.02/60=0.03%

(18)

4)热泵制热量Qh的测量不确定度

=0.21%

(19)

3 数学模拟与实验结果的对比

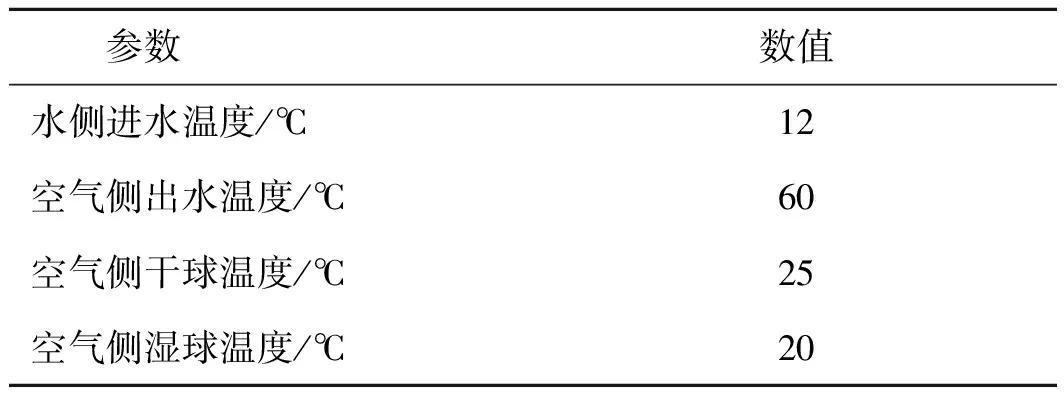

当实验样机在相同运行工况下,对比了模拟结果与实验结果,分析了系统参数随排气压力变化的趋势,并验证了本文关于空气源跨临界CO2热泵热水器系统模型的可行性和准确性。本文计算模拟工况和实验工况一致,压缩机排气压为8.2~10 MPa,如表1所示。

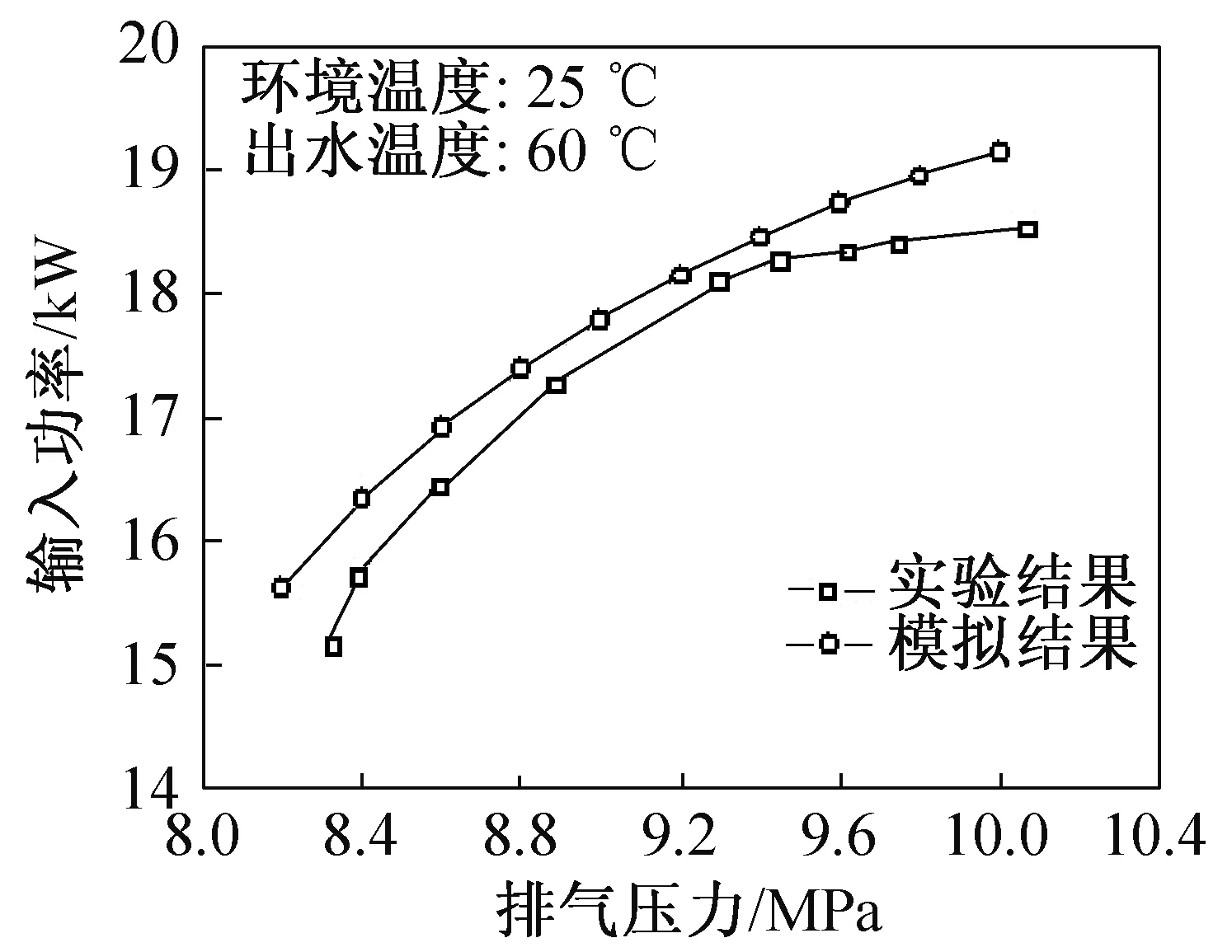

3.1 机组输入功率模拟结果与实验结果对比

在确定的环境温度和进出水温度条件下,机组输入功率随着压缩机排气压力的升高而升高,图9所示为在实验和模拟工况下,机组输入功率在实验和模拟计算中随排气压力变化的对比。由图9可知,在确定的环境温度和进出水温度条件下,压缩机排气压力的升高造成了机组输入功率的升高,在实验和数学模拟中均得到了相同的变化趋势。根据实验和模拟结果的对比,二者之间最大和最小偏差分别为4.4%和1%。可知数学模拟结果与实验结果吻合较好。

表1 实验样机工况

图9 实验和数学模拟结果中输入功率的对比Fig.9 Comparison of test and mathematical simulation results of input power

3.2 机组制热量模拟结果与实验结果对比

在确定的环境温度和进出水温度条件下,机组制热量随压缩机排气压力的升高而升高,达到某一排气压力后,机组制热量达到最大值,然后再进一步提高排气压力,则制热量会降低。图10所示为实验和模拟结果中关于机组制热量随排气压力变化的对比。

图10 实验和数学模拟结果中制热量的对比Fig.10 Comparison of test and numerical simulation results of heating capacity

由图10可知,数学模拟结果中系统制热量随排气压力表现出与实验结果极其相似的变化趋势。由于在系统数学模拟中并没有考虑系统在运行中与外界环境的换热,因此数学模拟的结果要略高于实验测试数据。对比数学模拟和实验结果中的系统制热量,在近似排气压力下平均偏差为5.76%。因此,在数学模拟计算中未考虑漏热时,数学模拟计算结果基本与实验结果相吻合。

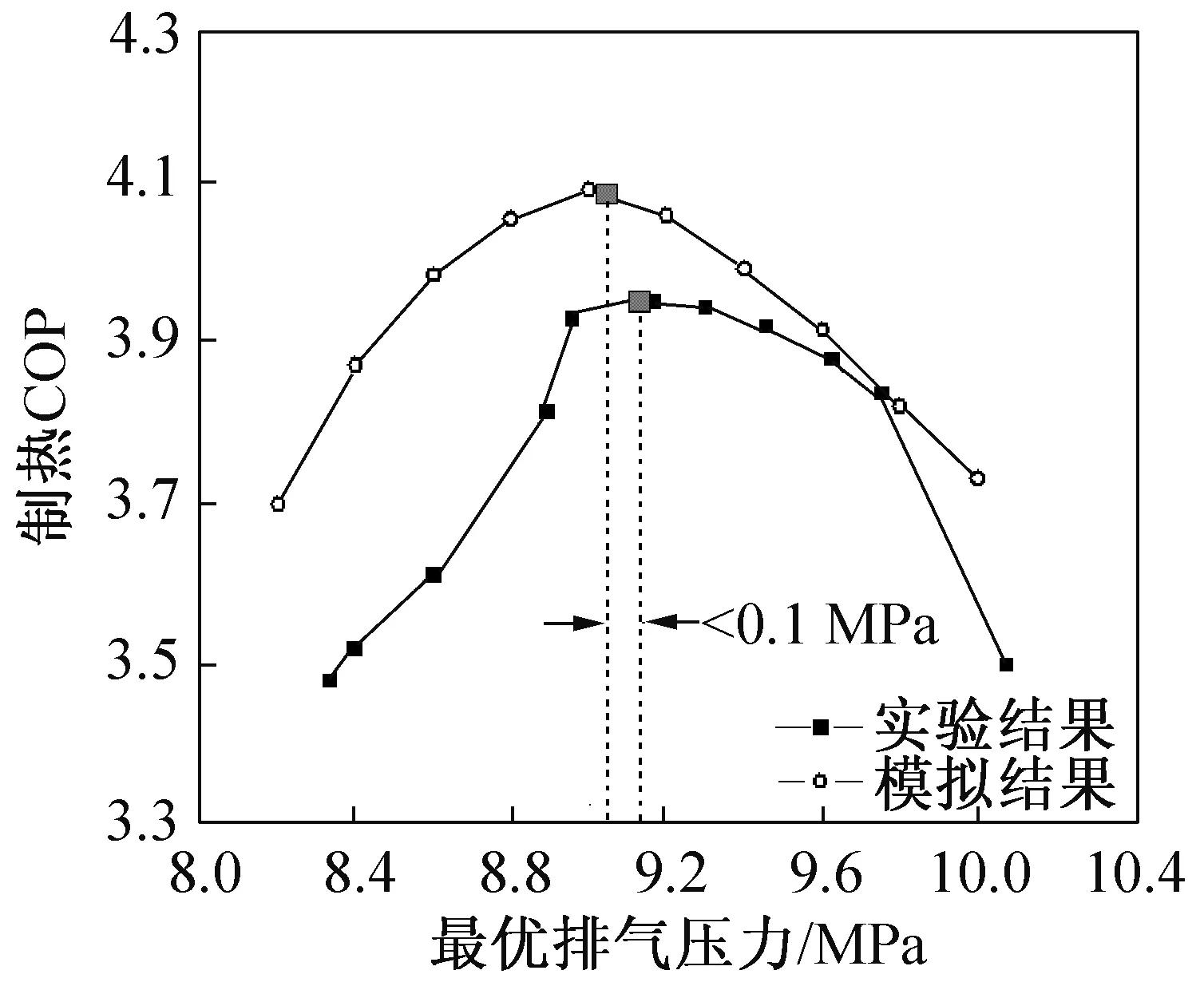

3.3 最优排气压力模拟结果与实验结果对比

最优排气压力的确定是研究跨临界CO2热泵的核心问题,但影响最优排气压力的因素较多,在所有的环境工况下进行若干次实验的工作量巨大,因此有必要从数值模拟的角度对最优排气压力展开研究[29-31]。图11所示为在确定运行工况下,系统制热COP和最优排气压力在实验和数学模拟计算结果中的对比。

图11 实验和数学模拟结果中制热COP与最优排气压力的对比Fig.11 Comparison of heating COP and optimal exhaust pressure in test and mathematical simulation results

由图11可知,在实验和数学模拟结果中,系统制热能效比随排气压力升高均呈现先升高而后降低的变化过程,并存在唯一的最优排气压力值。可知由于在系统制热量的计算中没有考虑系统与外界环境的换热,使计算制热量稍高于实际制热量,造成计算制热COP也高于实际制热COP,但二者之间最优排气压力的差值小于0.1 MPa,在实验和数学模拟中造成的制热能效比的减小均小于1%。由此,通过数学模拟的办法计算在确定运行工况下,某确定系统配置的最优排气压力是可行的,且精度能够满足工程及理论研究的需求。

4 结论

1)本文对空气源跨临界CO2热泵热水器系统进行了数学模拟。采用效率分析法建立了压缩机模型,利用结构分析法建立了膨胀阀模型,利用分布参数法建立了气体冷却器、蒸发器、中间换热器模型,然后将系统各分立部件的数学模型相互耦合,进而得到了热泵系统的数学模型。

2)为探究数学模型计算的准确性,对一台实验样机进行了数学模拟计算与实验验证,对比数值模拟和实验测试结果发现,机组输入功率的最大和最小偏差分别为4.4%和1%,在未考虑漏热且在近似排气压力下的机组制热量平均偏差为5.76%,最优排气压力的差值小于0.1 MPa。

3)对比分析模拟计算结果与实验结果,可以看出,本文建立的空气源跨临界CO2热泵热水器系统的数学模型是可行的,可以准确的计算出一定系统组件的配置,在确定运行工况下求出系统的性能参数并基本确定最优排气压力。这对于类似机组的设计和寻找系统最优排气压力等工作都提供了更加简便快捷的思路以及方向性的指导意见,节省了多次实验的成本。

本文受合肥通用机械研究院青年科技基金(2013010644)项目资助。(The project was supported by the Youth Science Fund of Hefei General Machinery Research Institute (No.2013010644).)

[1] LORENTZEN G. Trans-critical vapour compression cycle device: WO 90/07683[P]. 1990-07-12.

[2] 马一太,杨昭,吕灿仁. CO2跨临界(逆)循环的热力学分析[J]. 工程热物理学报,1998,19(6):665-668.(MA Yitai,YANG Zhao,LYU Canren. Thermodynamic analysis of CO2transcritical cycle[J]. Journal of Engineering Thermophysics,1998,19(6):665-668.)

[3] 王洪利,马一太,姜云涛. CO2跨临界单级压缩带回热器与不带回热器循环理论分析与实验研究[J]. 天津大学学报,2009,49(2):137-143.(WANG Hongli,MA Yitai,JIANG Yuntao. Theoretical analysis and experimental research on transcritical CO2single compression cycle with and without internal heat exchanger[J]. Journal of Tianjin University,2009,49(2):137-143.)

[4] 马一太,袁秋霞,李敏霞,等. 跨临界CO2带膨胀机和带喷射器逆循环的性能比较[J].低温与超导,2011,39(5):36-41.(MA Yitai,YUAN Qiuxia,LI Minxia,et al. A performance comparison of the transcritical CO2refrigeration cycle with expander and ejector[J]. Cryogenics and Superconductivity,2011,39(5):36-41.)

[5] SARKAR J, BHATTACHARYYA S, GOPAL M R. Simulation of transcritical CO2heat pump cycle for simultaneous cooling and heating applications[J]. International Journal of Refrigeration, 2006,29(5): 735-743.

[6] SARKAR J, BHATTACHARYYA S, GOPAL M R. Transcritical CO2heat pump systems:exergy analysis including heat transfer and fluid flow effects[J]. Energy Conversion and Management, 2005, 46(13/14): 2053-2067.

[7] AGRAWAL N,BHATTACHARYYA S. Optimized of a transcritical CO2heat pumps: performance comparison of capillary tubes against expansion valves[J]. International Journal of Refrigeration, 2008, 31(3): 388-395.

[8] CHENG Lixin,RIBATSKI G,THOME J R. New prediction methods for CO2evaporation inside tubes:Part II—An updated general flow boiling heat transfer model based on flow patterns[J]. International Journal of Heat and Mass Transfer,2008, 51(1/2):125-135.

[9] 蔡旺. CO2热泵系统的蒸发器性能仿真研究[D].广州:华南理工大学,2010.(CAI Wang. Numerical simulation for performance of evaporator of CO2heat pump[D]. Guangzhou:South China University of Technology,2010.)

[10] 马瑞芳,李雯,李世平, 等. CO2热泵双级冷却套管式气体冷却器性能数值模拟[J]. 制冷与空调(四川),2016,30(5):520-524.(MA Ruifang,LI Wen,LI Shiping,et al. Numerical simulation of two-stage tube-in-tube gas cooler in CO2heat pump[J]. Refrigeration and Air Conditioning,2016,30(5):520-524.)

[11] 饶政华,廖胜明. 二氧化碳微通管道气体冷却器的数值仿真与性能优化[J]. 化工学报,2005,56(9):1771-1726.(RAO Zhenghua,LIAO Shengming. Numerical simulation and performance optimization of carbon dioxide micro-channel gas cooler[J]. CIESC Journal,2005,56(9):1771-1726.)

[12] BOUZIANE A,BENSAFI A,HABERSCHILL P. Modeling and experimental study of an ejector for a transcritical CO2refrigeration system[C]//Proceedings of the Gustav Lorentzen Conference on Natural Refrigerants. Cethil-Centre de Thermique de Lyon, 2012.

[13] ELBEL S. Historical and present developments of ejector refrigeration systems with emphasis on transcritical carbon dioxide air-conditioning applications[J]. International Journal of Refrigeration, 2011,34(7): 1545-1561.

[14] YARI M. Performance analysis and optimization of a new two-stage ejector-expansion transcritical CO2refrigeration cycle[J]. International Journal of Thermal Sciences, 2009,48(10): 1997-2005.

[15] 吕宇捷. 跨临界CO2喷射器的设计及性能研究[D]. 杭州:浙江大学,2013.(LYU Yujie. Design and performance study on ejector used in trans- critical CO2system[D]. Hangzhou:Zhejiang University,2013.)

[16] 亓海明. 带喷射器的跨临界CO2热泵热水系统的性能研究[D]. 杭州:浙江大学,2015.(QI Haiming. Study on the performance of transcritical CO2heat pump water heater system with ejector[D]. Hangzhou:Zhejiang University,2015.)

[17] 魏晋.带喷射器的跨临界CO2热泵系统的变工况研究[D]. 杭州:浙江大学,2016.(WEI Jin. Study on transcritical CO2heat pump system with ejector in off-design conditions[D]. Hangzhou:Zhejiang University,2016.)

[18] CHO H,RYU C,KIM Y,et al. Effects of refrigerant charge amount on the performance of a transcritical CO2heat pump[J].International Journal of Refrigeration, 2005,28(8):1266-1273.

[19] 张韬. 低温水源参数对CO2热泵系统性能影响的理论和实验研究[D]. 天津:天津商业大学,2016.(ZHANG Tao. Theoretical and experimental study on CO2heat pump system performance influenced by low temperature water source parameters[D]. Tianjin:Tianjin University of Commerce,2016.)

[20] CHUA K J,CHOU S K,YANG W M.Advances in heat pump systems:a review[J].Applied Energy,2010, 87(12):3611-3624.

[21] 马元. 跨临界CO2制冷循环活塞压缩机热力过程与性能研究[D]. 西安:西安交通大学,2011.(MA Yuan. Research on thermal process and performance of transcritical CO2refrigeration cycle piston compressor [D]. Xi′an:Xi′an Jiaotong University,2011.)

[22] 刘永,钟瑜,贾磊,等.多功能空气源热泵机组基本原理与应用[J].流体机械,2010,38(12):77-80.(LIU Yong,ZHONG Yu,JIA Lei,et al. Principle and application research of multi-function air-source heat pump water heater[J]. Fluid Machinery,2010,38(12):77-80.)

[23] DANG Chaobin, HIHARA E. In-tube cooling heat transfer of supercritical carbon dioxide. Part 1.experimental measurement[J]. International Journal of Refrigeration,2004,27(7):736-747.

[24] DANG Chaobin, HIHARA E. In-tube cooling heat transfer of supercritical carbon dioxide. Part 2. Comparison of numerical calculation with different turbulence models[J]. International Journal of Refrigeration, 2004, 27: 748-760.

[25] ITO H. Friction factor for turbulent flow in curved pipes[J]. Journal of Basic Engineering, 1959, 81: 123-134.

[26] CHENG Lixin, RIBATSKI G, WOJTAN L, et al. New flow boiling heat transfer model and flow pattern map for carbon dioxide evaporating inside tubes[J]. International Journal of Heat and Mass Transfer, 2006, 49 (21/22): 4082-4094.

[27] 蒸气压缩循环冷水(热泵)机组性能实验方法: GB/T 10870—2014[S]. 北京:中国标准出版社,2014.(The methods of performance test for water chilling (heat pump) packages using the vaper compression cycle: GB/T 10870—2014[S]. Beijing:Standards Press of China, 2014.)

[28] 单元式空气调节机: GB/T 17758—2010[S]. 北京:中国标准出版社,2010.(Unitary air conditioners:GB/T 17758—2010[S]. Beijing:Standards Press of China, 2010.)

[29] 陈文俊,闫志恒,卢志敏. 空气源热泵系统低温制热量改善途径实验分析[J]. 制冷学报,2009,30(2):49-54.(CHEN Wenjun,YAN Zhiheng,LU Zhimin. Experimental study on improving capacity of air-source heat pump at low outdoor temperature[J]. Journal of Refrigeration, 2009, 30(2): 49-54.)

[30] 宋昱龙,唐学平,王守国,等. 跨临界CO2热泵气体冷却器对系统性能及最优排气压力的影响[J].制冷学报,2015,36(4):7-15.(SONG Yulong,TANG Xueping,WANG Shouguo,et al. The effects of the gas cooler on both the system performance and the optimal discharge pressure at a transcritical CO2heat pump[J]. Journal of Refrigeration, 2015, 36(4): 7-15.)

[31] 胡斌,李耀宇,曹峰,等. 跨临界CO2热泵系统最优排气压力的极值搜索控制[J]. 制冷学报,2016,37(3):81-87.(HU Bin,LI Yaoyu,CAO Feng, et al. Extremum seeking control of discharge pressure optimization for trans-critical CO2heat pump systems[J]. Journal of Refrigeration, 2016, 37(3): 81-87.)