3D打印工艺参数对组织工程支架微观结构的影响研究

2018-03-23陈从平冉艳华

陈从平 冉艳华 胡 琼 吕 添

(三峡大学 机械与动力学院, 湖北 宜昌 443002)

组织工程是应用细胞生物学和工程学的原理与技术,通过研究开发用于修复维护人体内各种组织或器官生物替代物的一门科学[1].其核心就是建立由细胞与生物材料构成的三维空间复合体,经培养使细胞的数目和活性达到一定要求后,植入受体内对原受损组织/器官进行修复或替代[2].支架作为组织工程的关键要素之一,起着细胞载体的作用,其必须具备微纳米尺度下的小孔隙/高孔隙率内部贯通结构,为细胞的养分注入、新陈代谢提供通道,以助于细胞的成活与增殖.

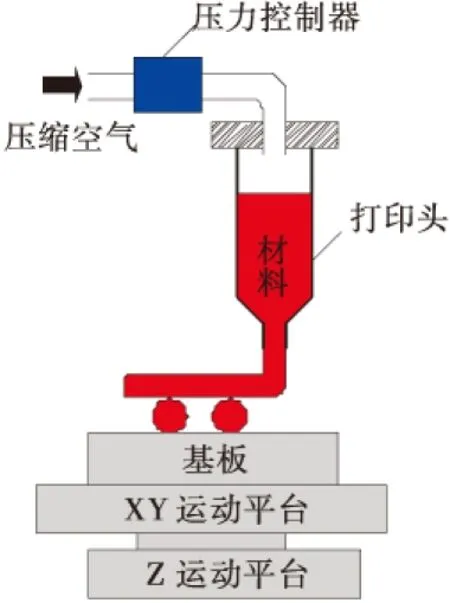

传统的制备组织工程支架的方法有粒子沥滤法、冷冻干燥法、静电纺丝法、气体发泡法等[3-5],它们均可在一定程度下制造出各种孔隙的多孔支架,但这些方法不能对孔结构(如孔的尺寸、空间走向、连通性等)进行控制,更缺乏制造复杂形貌结构的能力.而快速成形(Rapid prototyping,RP)技术易通过可控的方式制造出任意复杂形状的三维实体,为组织工程支架的制备提供了可能[6].目前使用较为广泛的RP技术主要包括光固化(SLA)、选择性激光烧结(SLS)、三维打印(3DP)、熔融沉积(FDM)、低温沉积(LDM)等[7-9],其中,基于材料连续挤出的3DP技术针对传统制备方法的这些局限做出了较大改善,其工作原理如图1所示,通过气压(或活塞等其他压力驱动形式)驱动打印头内的粘性生物材料(胶体、溶液、熔体)从喷嘴挤出至基板上,并按设计要求以微丝的形式逐层堆积、固化,最终形成要求的实体.

图1 挤出式3D打印原理示意图

在3DP打印成形过程中,欲使微丝在相邻层间有机结合,则后层打印的材料需对前一层材料在接触处进行一定程度的重熔后再次固化而形成整体.过高的重熔会使得局部立体孔隙结构坍塌,重熔度过低又会导致层间局部连接强度不足.另一方面,重熔过程中结合部材料会在一定程度上铺展,使得所生成的孔隙尺寸和形貌难以预测和控制.本文采用数值模拟的方式对支架成形过程进行仿真,研究打印工艺参数如材料层间打印时间间隔、材料粘度、基板温度等对支架孔隙及重熔度的变化规律,为实际打印中确定流体粘度、基板温度、喷嘴挤出速度等工艺参数提供理论支持.

1 理论模型

利用3DP技术打印工程支架的材料一般为生物性水溶剂或熔体,假设其为不可压缩牛顿流体,流动状态为层流,并忽略温度变化对材料密度的影响,则微丝在基板上沉积固化的过程应满足连续性方程:

(1)

式中,u、v、w分别表示流体沿x、y、z轴方向的流速,Ax、Ay、Az表示流体在3个流动方向的正交面积.此外,流体成形过程满足Navier-Stokes方程[10]:

式中,VF、ρ、P分别表示流体的体积、密度及压力,fx、fy、fz依次表示相应下标所对应方向的粘性项,其中f为[11]

f=σκδn(5)

式中,σ和κ分别表示表面张力系数和自由表面的曲率,κ=·n,n为自由表面的单位法向向量,δ为集中在自由表面上的Dirac分布函数.

根据Brackbill[12]等提出的关于自由表面连续表面张力模型,将表面张力处理成体积力的形式,分布在液体和气体交界的一层很薄的界面上,并可由体积分数(volume of fluid,VOF)函数F来追踪液体表面的变化,以表征材料在成形动态过程中的轮廓形貌.函数F是标量场,定义了计算网格中特定单元格的状态,其定义为[13-14]:

(6)

S为与温度相关的源项,用固化率可表示为[11]:

(7)

式中,fs为固化率,且0≤fs≤1.当fs=0时,S=0,材料为液态;当fs趋近于1时,S值特别大,流体趋于固态.

在沉积固化过程中,微丝与基板和空白区域间进行热交换,当其温度降低到固相温度线以下时微丝开始固化.在热传递过程中,流体的能量保持守恒,满足

式中,k表示导热系数,用来描述微丝内部的热传递,Sh表示热源项,H为焓,其依赖于流体的固化率,有[15]

式中,Href表示与参考温度相对应的显焓,Tref表示参考温度,Cp表示材料比热容,Tf表示微丝温度,L表示潜热.在整个固化过程中,流体与基板进行热交换,有[16]

(10)

2 数值模拟

2.1 边界条件与初始条件

采用固定的矩形网格将计算域离散化,将其作为一个封闭空间,其边界条件设置为Symmetry,采用直角坐标系,基板以上除支架以外的所有区域定义为Void,基板尺寸为0.4 mm×0.4 mm×0.1 mm,空白区域的初始温度为293 K,粘性流体材料的初始温度为305 K,基板的初始温度为293 K,微丝挤出直径为0.04 mm、长度为0.4 mm.

2.2 模型的求解

本文采用FLOW-3D 10.1软件对以上模型进行求解.初始时间步长设为10-6s,计算域尺寸为0.4 mm×0.4 mm×0.2 mm,将其离散成90×90×45=364 500个网格单元.选用明胶作为支架材料,基板材料为铸铁,材料的物理参数见表1.

表1 材料物理参数

3 结果与分析

3.1 基板温度对孔隙尺寸的影响

微丝布施到基板上,主要依靠与基板之间的对流传热以及与空气之间的辐射传热进行散热,但由于基板与微丝之间的换热系数远大于与环境之间的换热系数,所以微丝主要依靠与基板传热的方式进行冷却.分别设基板温度为291 K、292 K、293 K、294 K、295 K、296 K时对支架成形过程进行仿真,得到支架最终完全固化成形时的结果如图2所示(左为孔隙大小,右为重熔度).

图2 不同基板温度支架固化成形仿真图

利用后处理软件Ensight10.1对仿真结果进行后处理,得到不同基板温度下支架孔隙大小及重熔度数据,并经线性拟合后绘制相应曲线如图3所示,由图3可知,随着基板初始温度的升高,支架孔隙变小,而重熔度增大.这是由于基板温度越高,基板初始温度与微丝初始温度相差较小,微丝散热进行越慢,不能使其温度快速降低至固相线以下,所以固化速度就较小,当第二层微丝布施在第一层上时,第一层微丝固化程度较小,整体温度较高,呈现熔融部分较多,与第二层熔融微丝重熔可能性就越大,因此支架的重熔度就越大,而孔隙大小反而变小.

图3 基板温度对结构孔隙大小及重熔度的影响

3.2 层间堆积时间间隔对孔隙尺寸的影响

不同的挤出速度会导致支架上相邻两条微丝被挤出-堆积存在不同的时间间隔,因为微丝之间以及微丝与基板、环境空气间存在热交换,因而该时间间隔会影响微丝间的凝固顺序.若间隔过大(如缓慢挤出),则前层微丝已有较大程度的固化,后层微丝堆积时,难以对前层微丝进行重熔并再固化,使得相邻层的微丝结合程度降低;若时间间隔过小,则使得相邻层的微丝重熔、结合程度过高,导致微观结构坍塌.因而需要研究堆积时间间隔对材料重熔以及结构孔隙尺寸的影响.为降低计算量并提高效率,仿真过程中只计算了一个典型的孔隙结构单元,并取时间间隔分别为0.02 s、0.03 s、0.04 s、0.05 s、0.06 s、0.07 s进行仿真,得到支架最终完全固化成形时的孔隙与重熔情况如图4所示(左为孔隙大小,右为重熔度).

图4 不同堆积时间间隔下支架固化成形仿真图

图5为不同堆积时间间隔下,支架最终固化成形孔隙大小与重熔度的曲线图.由图5可知,支架的孔隙大小随着堆积时间间隔的增大而增大,而重熔度随着时间间隔的增大而减小.这是由于堆积时间间隔越大,在后层材料开始堆积之前,前层微丝与基板及环境之间已存在较长时间的换热,温度已明显降低,固化程度已经较高.而后层微丝主要依靠与前层微丝材料的热交换来进行冷却,堆积时间间隔越长,前、后层微丝间温差越大,导致后层微丝降温、凝固的速度越快,使得相邻层间材料连接处的重熔度越小,孔隙越大.

图5 堆积时间间隔对结构孔隙大小及重熔度的影响

3.3 材料粘度对孔隙尺寸的影响

微丝布施到基板上,首先在自身重力作用下进行铺展,随后开始固化.而粘性流体的粘性力对微丝的铺展起阻碍作用,会减缓成形进程.图6为当粘度分别为10、15、20、25、30、35 Pa·s时支架最终完全固化成形时孔隙与重熔情况的仿真结果图(左为孔隙大小,右为重熔度).

图6 不同材料粘度下支架固化成形仿真图

图7为不同材料粘度下,支架最终固化成形孔隙大小与重熔度的曲线图.

分析图7可知,支架孔隙大小随材料粘度的增大而增大,而重熔度随之减小.在支架打印过程中,第一层支架材料以熔融态布施于基板上,此后每一层均布施于前一层支架材料上,在重力的作用下发生铺展,随后开始固化.每一层支架的孔隙大小主要取决于粘性流体的铺展因子,铺展因子越大则孔隙越小,而重熔度越大.表面张力对粘性流体的铺展起阻碍作用,粘性力会减缓这一过程的进行.因此,当流体材料粘度越来越大时,微丝铺展因子越来越小,铺展速度越来越慢,导致微丝固化速度也越来越慢,从而使支架的孔隙大小越来越小,重熔度越来越大.

比较上述3种不同参数的曲线斜率发现,材料粘度对支架成形结果的影响最大,而堆积时间间隔的影响程度最小.孔隙大小与重熔度的变化趋势相反,即当孔隙越来越大时,重熔度反而越来越小.

4 结 论

本文利用数值仿真模拟了三维支架固化成形过程,讨论了基板温度、层间堆积时间间隔及流体粘度对成形支架孔隙尺寸和重熔度的影响规律,结果表明:支架成形孔隙大小随堆积时间间隔和材料粘度的增大而增大,随基板温度的升高而减小;而重熔度随堆积时间间隔和材料粘度的增大而减小,随基板温度的升高而增大;3种不同参数中,材料粘度对支架成形结果的影响较大,而堆积时间间隔的影响程度较小.

[1] 李 祥, 王成焘. 快速成形技术制造组织工程支架研究进展[J].生物工程学报, 2008, 24(8):1321-1326.

[2] 翁雨来, 商庆新, 曹谊林. 生命科学的新增长点-组织工程[J].牙体牙髓牙周病学杂志, 2000, 10(5):249-254.

[3] Mikos A G, Thorsen A J, Czerwonka L A, et al. Preparation and Characterization of Poly( l -lactic Acid) Foams[J].Polymer, 1994, 35(5):1068-1077.

[4] 吴述平, 龚兴厚, 张裕刚,等. 组织工程用可生物降解聚合物多孔支架制备方法研究进展[J].高分子通报, 2010(5):61-66.

[5] 经 鑫, 彭响方. 生物可降解聚合物多孔支架的制备研究进展[J].中国塑料, 2012,26(2):1-6.

[6] Hieu L G, Zlatov N, Sloten V, et al. Medical Rapid Prototyping Applications Andmethods[J]. Rapid Prototyping Journal,2005,25(4):284-292.

[7] 贺超良, 汤朝晖, 田华雨,等. 3D打印技术制备生物医用高分子材料的研究进展[J].高分子学报, 2013, 52(6):722-732.

[8] 魏学磊, 董福慧. 计算机辅助成型技术制备骨组织工程支架的研究进展[J].中国修复重建外科杂志, 2011,25(12):1508-1512.

[9] 洪亚威,李少波,刘 广,等.以废旧PET为线材的新型3D打印喷头设计研究[J].南昌工程学院学报, 2017,36(4):86-89.

[10] 曾祥辉, 齐乐华, 蒋小珊,等. 金属熔滴与基板碰撞变形的数值模拟[J].哈尔滨工业大学学报, 2011, 43(3):70-74.

[11] Li H, Wang P, Qi L, et al. 3D Numerical Simulation of Successive Deposition of Uniform Molten Al Droplets on a Moving Substrate and Experimental Validation[J].Computational Materials Science, 2012, 65(4):291-301.

[12] Brackbill J U, Kothe D B, Zemach C. A Continuum Method for Modeling Surface Tension[J].Journal of Computational Physics (S0021-9991), 1992, 100(2):335-354.

[13] 李谊乐, 刘应中. 二阶精度的VOF自由面追踪方法及其应用[J].船舶力学, 1999,3(1):44-52.

[14] 张 健, 方 杰, 范波芹. VOF方法理论与应用综述[J].水利水电科技进展, 2005, 25(2):67-70.

[15] 李素丽, 刘 伟. 基于传热凝固模型金属熔体滴落、铺展温度变化分析[J].材料导报, 2014, 28(18):144-148.

[16] Chao Y P, Qi L H, Zuo H S, et al. Remelting and Bonding of Deposited Aluminum Alloy Droplets under Different Droplet and Substrate Temperatures in Metal Droplet Deposition Manufacture[J].International Journal of Machine Tools & Manufacture, 2013, 69(3):38-47.