提高阳极炉工序铜直收率的生产实践

2018-03-22李昱民

李昱民

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

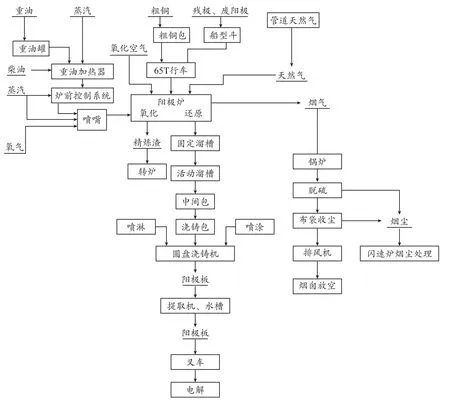

江铜集团贵溪冶炼厂(简称贵冶)熔炼一系统日均生产阳极铜1300t。工艺流程采用闪速熔炼—PS转炉吹炼—回转式阳极炉精炼。阳极炉工序则分为回转式阳极炉精炼和圆盘浇铸机两部分,主要工艺流程见图1。

转炉产出的高温液态粗铜含铜98.5%以上,由行车加入阳极炉后经过氧化还原精炼为含铜99.2%以上的阳极铜,再由溜槽导流至圆盘浇铸机,进行阳极板浇铸作业,合格的阳极板作为工序的主产品交付电解车间进行电解精炼。本文结合生产实际,分析了精炼浇铸过程中影响铜直收率的主要因素;通过制定相关措施、精细管理,使阳极炉工序铜直收率得到提高。

2 直收率影响因素分析

经生产分析得出:影响阳极炉工序铜直收率高低的关键工艺为:阳极炉精炼过程和圆盘浇铸过程。在整个工艺过程中,投入的物料为转炉来粗铜,产出主要中间物料为:精炼渣、废阳极板、废铜模、废铜。

要提高铜直收率须降低精炼渣、废阳极板、废铜模、废铜的含铜量入手。即控制铜在精炼渣、废铜、废阳极板、废铜模中的损失。

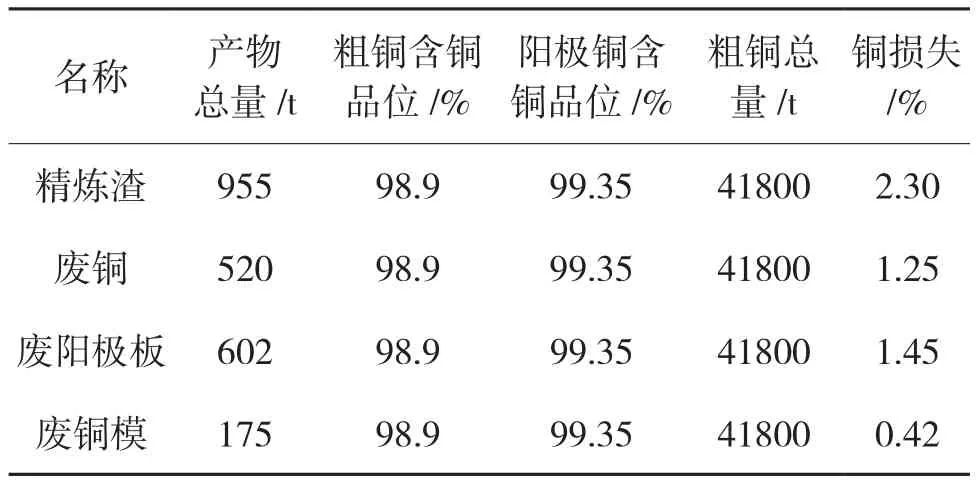

阳极炉工序部分中间物料的铜损失率技术指标汇总于表1

图1 工艺流程

表1 精炼浇铸过程中各产物的铜损失率汇总

以上可以看出,阳极炉铜直收率的主要影响要素为:

(1)在氧化结束后排渣过程中,铜在精炼渣中的损失。

(2)液态阳极铜由阳极炉导流至圆盘浇铸机的过程中,铜水飞溅损失,浇铸包粘结和活动溜槽内剩的废铜。

(3)圆盘浇铸过程中废阳极板的产出。

(4)浇铸铜模消耗的阳极铜。

因此要提高阳极炉铜直收率须从以下四个方面进行。

(1)减少精炼渣内含铜量。

(2)减少圆盘浇铸过程中液态铜水流失产生的废铜。

(3)减少废阳极板的产出。

(4)减少浇铸铜模的消耗。

3 制定提高铜直收率的相关措施

3.1 减少排渣时精炼渣的含铜量

在精炼排渣过程中,铜金属以氧化亚铜的形式随精炼渣一同排出,同时还夹带少量的单质铜,精炼渣再次加入转炉造成铜的流失;直接降低了铜直收率。

3.1.1 精炼渣含铜高的原因

粗铜氧化精炼的基本原理[1]在于铜液中存在的大多数杂质对氧的亲和力都大于铜对氧的亲和力,且多数杂质的氧化物在铜液中的溶解度很小,当空气或压缩空气中的氧通入铜液中便优先将杂质氧化除去。但是熔体中,铜占绝大数,而杂质占极少数,故其氧化机理可认为铜首先发生氧化作用。反应方程式如下。

所生成的Cu2O立即溶解于熔融铜液中,其溶解度随温度升高而增加,其关系见表2。

表2 氧化亚铜在铜液中的溶解度

杂质氧化是放热反应,随着温度的升高,则残留杂质浓度增大。同时,温度过高,溶体中饱和Cu2O亦多,造成渣含铜高。

3.1.2 减少精炼渣含铜的措施

针对以上原因制定措施。

(1)精准判断氧化终点样,及时排渣。

(2)氧化精炼过程的温度不宜过高,一般在1130~1150℃;减少渣含铜量。

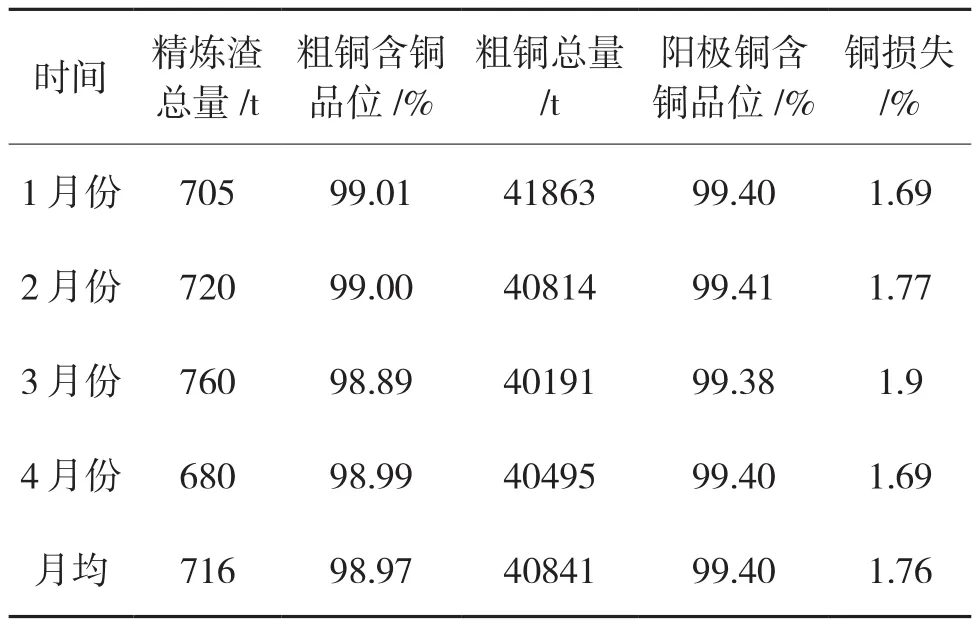

(3)排渣时如炉口结铜不平,单质铜会随氧化渣流失,所以放渣前炉口必须清理干净。 制定措施后精炼渣部分技术指标列于表3。

表3 精炼渣部分技术指标汇总表

3.2 减少圆盘浇铸过程中铜水流失产生的废铜

3.2.1 圆盘浇铸过程中废铜形成的方式

(1)浇铸生产过程中,铜液通过炉体出铜口到活动溜槽、固定溜槽、中间包再通过浇铸包浇铸成合格的阳极板,铜水飞溅以及浇铸包粘结而造成的废铜。

(2)浇铸结束后:活动溜槽、固定溜槽、中间包、浇铸包内剩余的废铜

(3)行车加粗铜洒落、氧化渣带铜等等。

3.2.2 改进浇铸包、活动溜槽的制作减少废铜损失

(1)改进浇铸包的制作[2],减少浇铸包嘴子结废铜。圆盘浇铸期间,浇铸包嘴子易结铜,粘结到一定量时需人工及时清理,如废铜落入模内会导致阳极板偏重,嘴子下部粘结过大顶到模面影响电子秤计量。废铜作为中间物料回炉,直接影响了铜直收率。

在铜液含氧量达标的情况下,浇铸包易结铜的主要原因为:浇铸包嘴子砖浇铸结束返回时,浇铸包嘴子制作水平度太平(侧面图如图2);铜液在嘴子砖处停留,易形成粘结。通过加大嘴子砖的斜度(侧面图如图3);让浇铸包返回时铜水在浇铸返回时不容易沉积;熔体倒出时离铜模面的也落差变小;这样浇铸包嘴子不容易粘结,减少了废铜的产出。

改进前:每炉次清理浇铸包嘴子次数在16次以上,改进后:清理浇铸包嘴子数在8次以内,每月按120炉次数,少清理浇铸包嘴子8次算,每个浇铸包嘴子清下的废铜约3kg,月减少废铜产出量:120*8*3*2=5760kg=5.76t

(2)改进活动溜槽制作、减少活动溜槽内剩的废铜。现用活动溜槽,浇铸结束后每炉次会剩余约5t大块废铜在活动溜槽内,直接响铜直收率。

主要原因为:活动溜槽嘴子制作太高,浇铸结束后,活动溜槽内的铜水不能完全流出,剩铜多。通过改进活动溜槽的制作,把活动活动溜槽嘴子做浅,浇铸结束后,使活动溜槽内的铜水尽可能的流干净,减少活动溜槽内剩的废铜。活动溜槽嘴子改进后:活动溜槽内剩铜约3t/炉。

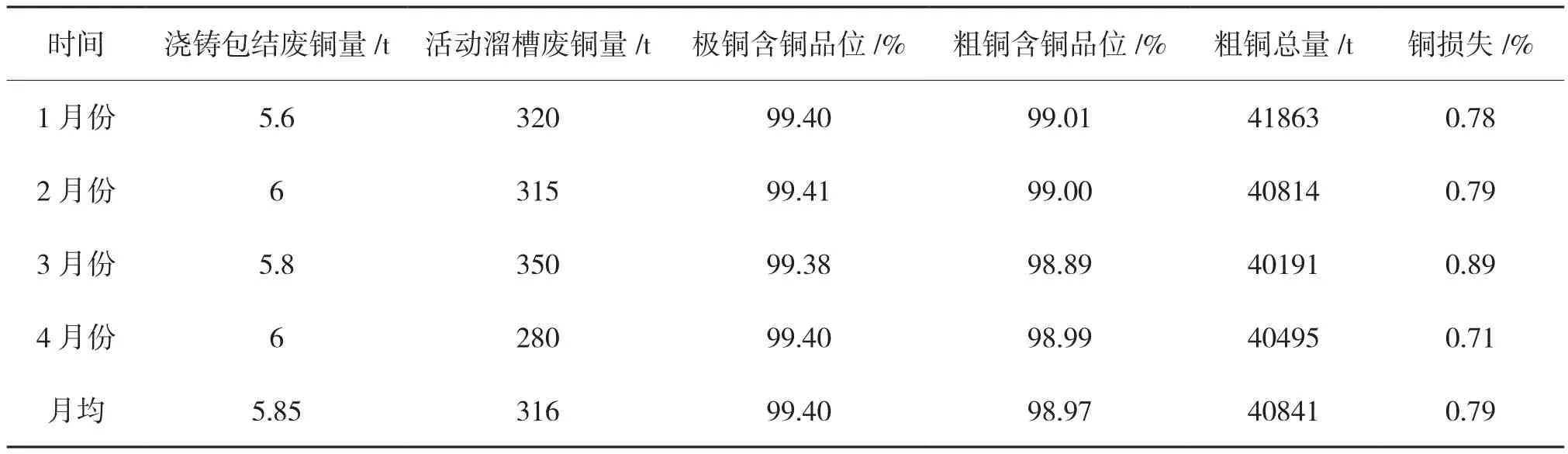

改进后,浇铸包结废铜量及活动溜槽内剩的废铜量部分技术指标列于表4。

其它如浇铸时中间包、浇铸包的飞溅以及行车加粗铜洒落不可避免也没法考量。

表4 浇铸包、溜槽改进后,部分技术指标汇总表

3.3 减少废阳极板的产出

3.3.1 圆盘浇铸[3]过程中废阳极板产生的原因

(1)阳极炉精炼过程中:终点样判断失误,铜液含氧高,浇铸阳极铜时流动性差,阳极板耳部缺陷,造成物理规格不合格的阳极板。

(2)圆盘浇铸过程中:生产出物理规格不好的阳极板,产生的废阳极板。

(3)固定溜槽结铜的影响:固定溜槽内结铜多,炉子倾转开始浇铸时,铜液在固定溜槽内要熔化结铜,造成(中间包、浇铸包)内铜液温低,浇铸出物理规格不好的阳极板。

结合贵溪冶炼厂阳极炉一系列生产实践确定:采用终点测氧仪,精准判断铜终点液含氧量;通过制定措施、精细管理,减少圆盘浇铸期间废阳极板的产出,达到提高铜直收率的目标。

3.3.2 利用终点测氧仪,精准判断铜液含氧量

通过生产的实践摸索,在保证阳极铜浇铸温度1180~1190℃的情况下,还原终点含O量控制在0.20%以下,可以保证铜液的流动性,阳极板物理规格可以得到基本保证;采用终点测氧仪后,可以精准判断铜液含氧量。很大程度上避免了人为误判情况的发生,对提高铜直收率达到了很好的效果。

3.3.3 减少圆盘浇铸期间废阳极板的产出

(1)圆盘浇铸期间废阳极板产生的原因。

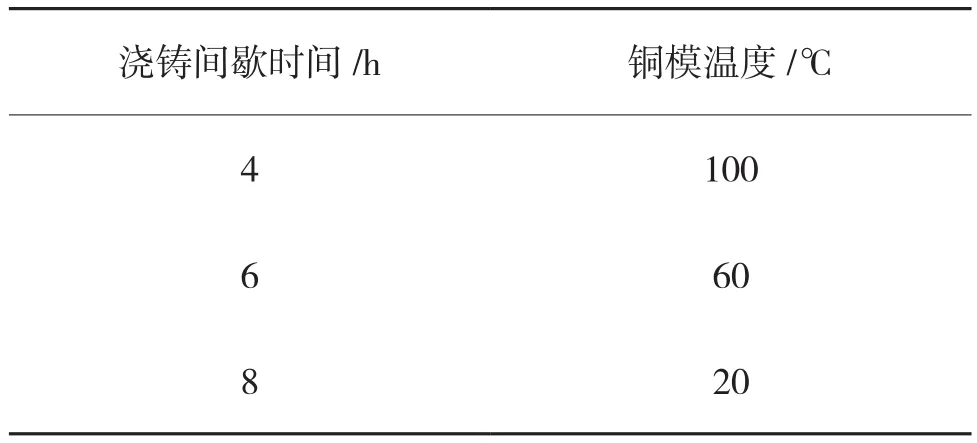

①铜模温度的影响:回转式精炼阳极炉生产过程属间歇性生产过程,生产间歇时间越长,铜模温度就越低。而附着在铜模上的脱模剂和水汽不容易蒸发,生产出来的阳极板飞边毛刺较多,底后部飞边较普遍。影响到阳极板的物理规格,直接影响铜直收率。浇铸间歇时间与铜模温度关系见表5。

表5 浇铸间歇时间与铜模温度关系对照图

由表可见间歇时间越长,铜模温度越低。铜模在6个小时的时间内已经完全散热冷却,水蒸汽不能蒸发。冬季气温低的情况下,降温更快废阳极板更多。

②铜模冷却水喷淋不够均匀,铜模变形严重导致阳极板整体物理规格差。

③设备故障[4]需要单包浇铸时:对铜水温度、流动性要求较高,单包浇铸出现流动性较差及铜水温度较低时,浇铸整体物理规格较差的阳极板产生的废阳极板。

(2)针对自身工艺条件制定相应的措施。

江西铜业贵溪冶炼厂阳极炉拥有:两套系统4台350t回转式精炼炉(一套系统各两台阳极炉,一用一备);两套浇铸系统(一套单圆盘28模浇铸系统、一套双16模浇铸系统)。针对自身情况制定了相应的措施。

浇铸前期整改措施。

①对喷淋水进行改进,对底部水喷头进行固定,增加喷淋头以达到均衡冷却效果;并在喷淋水总管安装过滤器,防止喷淋水杂物堵塞喷头。

②对开裂的铜模进行捶打,开裂严重的铜模及时更换。

③铜模自然冷却超过4个小时的提前烘烤(去除水蒸汽)。

④浇铸前期,对圆盘浇铸机多点检试车;避免浇铸期间发生设备故障。

浇铸期间整改措施。

①严格喷涂配比。

②对铜模底部进行抹粉作业。

③浇铸开始上部水开启量必须达到两个要求:一方面上部水不能过大(水不能流入铜模尾部边框),另一方面保证阳极板在废阳极处不会被预顶起顶穿。

④废阳极岗位人员必须对表面有渣及小包进行处理,以达到合格阳极板的目的要求。

⑤浇铸正常情况下,铜模温度控制在140~180℃之间,铜模温度要保持均衡;并控制好浇铸速度。

浇铸结束后

对阳极铜成品(合格阳极板)进行修正

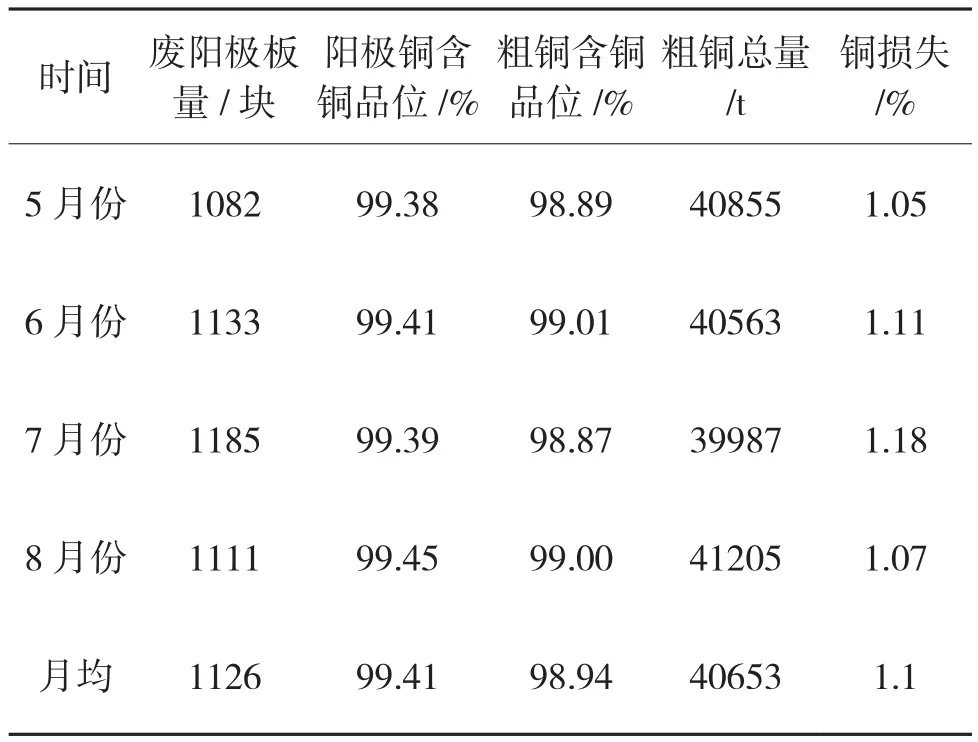

制定措施后废阳极板量部分技术指标列于表6。

表6 制定措施后,废阳极板部分技术指标汇总表

3.3.4 加强固定溜槽管控

固定溜槽内剩铜多,不但直接影响到铜直收率,也对下次浇铸的质量好坏产生影响;如果后期固定溜槽结铜多产生的废阳极板也会相应增多。所以必须加强固定溜槽的管控措施:(1)每炉铜快浇铸结束时,利用阳极炉炉内的铜水温度及时化掉固定溜槽内结铜,减少下次浇铸时固定溜槽内熔化结铜量。(2)缩短固定溜槽的使用时间,结铜多时及时清做。

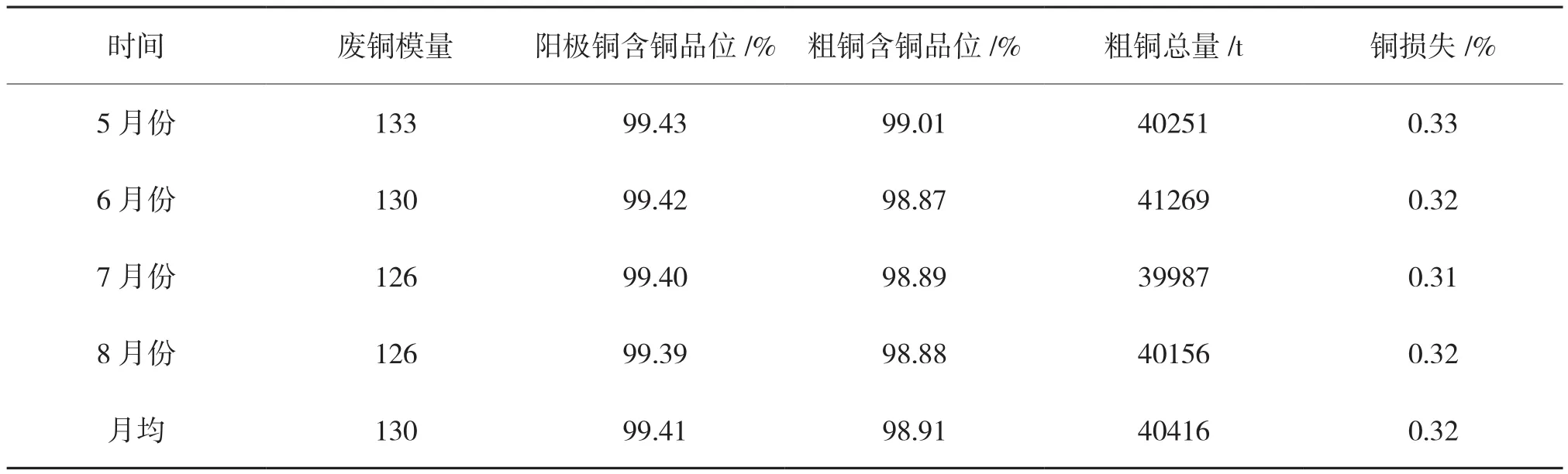

3.4 减少浇铸铜模的消耗

阳极炉浇铸使用的模具为自产铜模[5];所以铜模使用寿命直接影响到铜直收率。

铜模寿命主要取决与铜模的浇铸质量;冷却系统的好坏以及喷涂的效果。为了提高铜模的寿命,并结合生产实践情况制定以下措施:

(1)规范铜模浇铸,提高浇铸铜模的质量。

(2)加强冷却水系统及喷涂系统的日常维护。制定措施后部分铜模寿命技术指标列于表7。

表7 制定措施后铜模寿命及使用铜模块数

通过表7可以得出制定措施后铜模消耗部分技术指标列于表8。

表8 制定措施后铜模消耗部分技术指标汇总表

表9 制动措施前后铜损失率对比表

4 制定措施前后铜损失率对比

通过表1、表3、4、6、8得出制定措施前后铜损失率列于表9;铜直收率对比表列于表10。高了产量,降低的生产指标单耗[6],同时为加强现场管理,解决了环境污染问题,实现了绿色冶炼的目标。

表10 铜直收率对比

由表可知制定措施后铜直收率提高了1.46%,达到了预期目的

5 结语

综上所述:阳极工序铜直收率由以前的94.59%提高到96.05%。铜直收率的提高,不仅给工厂提

[1]贵溪冶炼厂.贵溪冶炼厂熔炼车间阳极炉培训教材[E].贵溪:贵溪冶炼厂, 2008.20-24.

[2]马杨军.阳极炉浇铸用包子制作与烘烤的改进[J].铜业工程,2015(2):16-17.96.

[3]袁海滨,陈刚,刘国辉,等.提高阳极板浇铸质量的探讨[J]. 有色冶金, 2015(6):30-32.

[4]张伟旗,童想胜.回转式阳极炉常见故障诊断与处理的探讨[J].中国有色冶金, 2011(6):45-48.

[5]李科,杜春云,刘国辉.采用铜模浇铸阳极板的实践摸索[J].有色冶金设计与研究, 2017, 38(S2):15-16.

[6]蒋昌波。贵冶阳极炉重油单耗生产实践[J].铜业工程, 2016(2):61-63, 66.