空气间隔装药爆破在德兴铜矿的应用试验研究

2018-03-22吴朝阳

吴朝阳

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

1 引言

爆破技术在采矿工程和各种土石方工程中应用规模十分巨大。我国的爆破施工整体水平长期以来一直在不断进步,不过依然存在着很多不足之处。传统的连续装药方式往往存在单耗大、爆轰初压过高、底部岩石过渡粉碎、炸药能量分布不均等缺点,容易导致露天台阶底板平整度差、台阶顶部大块多、爆破振动大、爆破成本居高不下等诸多不利因素[1]。如何有效的利用爆炸能量,充分发挥每一公斤炸药的破岩效能,改善爆破质量,降低爆破成本,减少危害效应成为露天矿山深孔爆破亟待解决的问题。空气间隔装药自上世纪50年代提出至今过去半个世纪,在国内外露天矿山已经广泛使用。气体间隔器用于爆破主要有两方面的作用:一是可以克服炸药能量过于破碎台阶底部矿岩,保证底板平整,为下一台阶的穿孔作业创造良好的条件;二是可以使药柱中心整体上移,适当缩减充填高度,有效降低台阶上部大块,减少炸药的单耗,控制爆破危害,降低爆破成本[2]。

德兴铜矿是国内大型露天铜矿,一方面,近年来随着采剥任务的加重,爆破量越来越大,每年所需炸药量也随之增加,如何提高爆破质量、控制爆破成本成了当前急需解决的问题;另一方面,随着开采深度的增加,露天采区最高出露边坡已超过400m,采区临近最终边坡爆破的次数越来越多,爆破振动对边坡的危害也越发明显,为此德兴铜矿引进空气间隔器,利用空气间隔装药的优势克服连续装药爆破带来的诸多弊端,在保证爆破质量的前提下,降低爆破成本,并控制爆破的危害效应。

2 空气间隔装药结构理论分析

在生产爆破中,人们很早就发现了装药结构对爆破效果具有重要影响。经过多种实践,各种装药结构应运而生。空气间隔装药结构作为一种行之有效的手法也得到了愈来愈多的运用。很多研究也已证明,空气间隔装药技术在合适的矿岩条件与合理的爆破参数下可以达到良好的爆破效果。目前,对于空气间隔装药爆破作用原理的阐述,一是可以大幅降低冲击波峰值压力,从而减少或避免了炸药能量对底板的过渡粉碎;二是应力有效作用时间大幅延长,从而获得了更大的爆破冲量;三是使比冲量分配更加均匀,空气层的存在改变了冲量分配,炸药分布的均匀性也得到了明显改善[3-4]。

图1 空体间隔器外观和内层袋

空气间隔装药可假设为径向不耦合装药,且炸药性质不变,密度均匀分布,则空气间隔装药结构的折算密度[5]为:

式中:ρ为包括空气柱在内的炸药折算密度;ρ0为炸药密度;La为空气柱长度;Lb为装药长度。

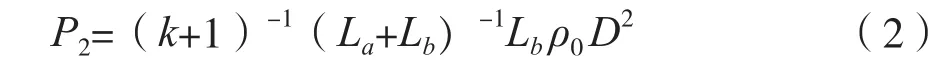

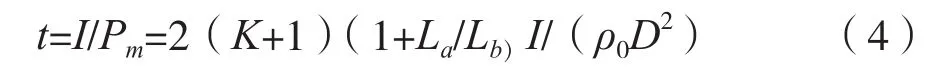

爆轰压力[6]按下式计算:

式中:P2为按折算密度求算的爆轰压力;k为等熵指数,K=3;D为炸药爆速。

则爆炸脉冲的初始压力(按平均爆轰压力计算)[7]:

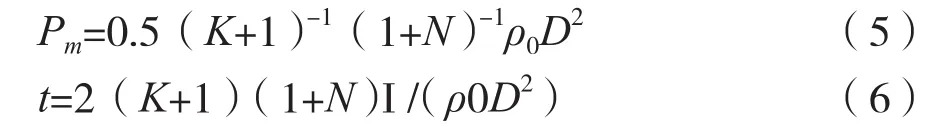

由冲量概念[8]得:

式中:t为爆破作用时间;I为爆破冲量。

令La/Lb=N(N为间隔值),则:

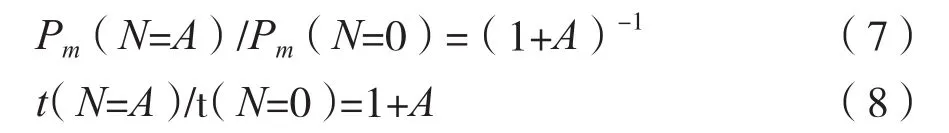

由N的物理意义知,当N=0时,为连续柱状装药;当N>0时为空气间隔装药,由(5)、(6)式可得:

所以,当A>0时,即空气间隔装药时,则有:

由此可见,空气间隔装药可降低炸药脉冲初始压力,延长爆破作用时间。通过改变N值可调整爆炸脉冲初始压力和爆破作用时间,从而达到改善爆破效果的目的。

3 空气间隔器的工业试验研究

3.1 试验方案及试验过程

为了进一步验证空气间隔器的作用原理及其对改善爆破效果方面的优越性,本次试验方案主要是通过对比使用空气间隔器的同时减少单孔装药量和不减少单孔装药量来进行,从四个方面进行对比试验,分别为同一面炮区使用间隔器与不使用间隔器且都不减药对比试验、相邻炮区使用间隔器与不使用间隔器且都不减药对比试验、同一面炮区正常爆破与使用间隔器且减药对比试验、相邻炮区正常爆破与使用间隔器且减药对比试验。试验区域的岩性均为Ⅱ类岩,中等难爆,地质条件相当且其他外部条件一致。通过以上四个方面的试验分别对比爆后的爆破效果以及对爆破成本节约情况进行统计分析,同时,采用爆破振动测试仪对临近固定边坡、固定设施等需要控制的区域进行振动测试,对采用空气间隔器与正常装药情况下通过数据对比,分析空气间隔器的使用对降低爆破振动的作用,并得出结论。试验共进行了9面炮的试验,以其中一面炮为例进行说明。

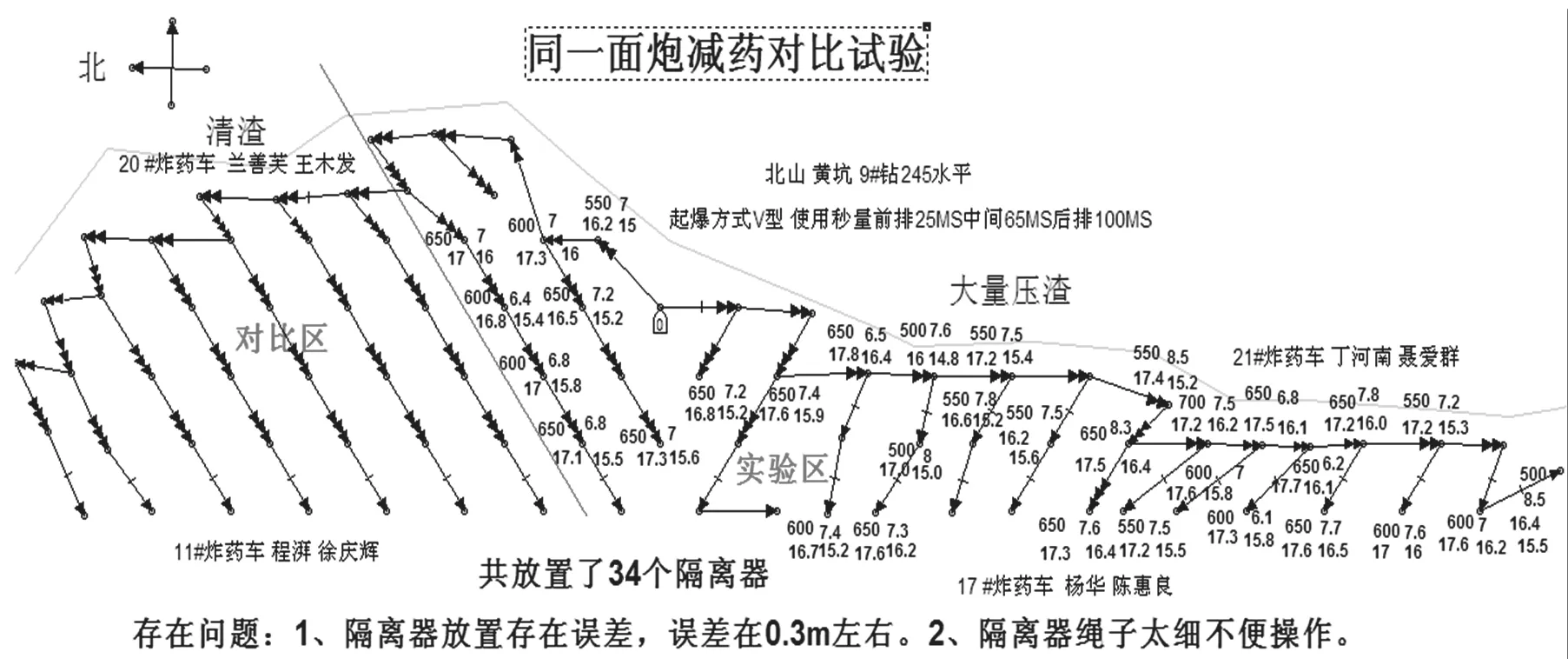

以2015-10-13 的试验为例,本次试验为同一面炮区正常爆破与使用间隔器且减药对比试验,将同一面炮区分成两部分,一部分进行正常装药爆破,做为对比区;另一部分进行空气间隔并且减药爆破,做为试验区。其他外部条件一致。试验地点为德兴铜矿铜厂9#钻,岩性属于Ⅱ类岩,试验共86个孔,放置气体间隔器34个,隔离器放置在16m处,孔网参数7×8m2,设计孔深17.5m,总装药量为58t。爆破网路图及施工数据记录如图2所示,爆破效果如图3、图4所示,爆后电铲铲挖效果如图5所示,爆后底板标高如图6所示。

图2 爆破试验起爆网路图

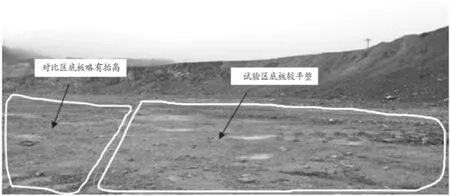

图3 爆破效果图(对比区)

图4 爆破效果图(试验区)

图5 电铲铲挖效果

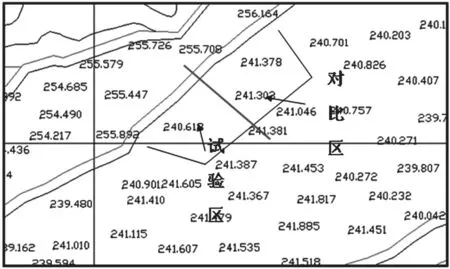

图6 底板标高

爆破效果分析:(同一面炮正常爆破与使用间隔器且减药对比试验)试验区为使用间隔器且减药爆破,对比区为正常爆破。整面炮爆堆整体破碎度良好,其中对比区侧后冲比较严重,隆起高度2m左右;试验区爆堆隆起高度3m左右,两边后裂线整齐,塌落陷明显,侧后冲较少;挖掘后电铲铲挖后底板平整,试验区与对比区相比,对比区工作面底板略有抬高。

3.2 试验结果与分析

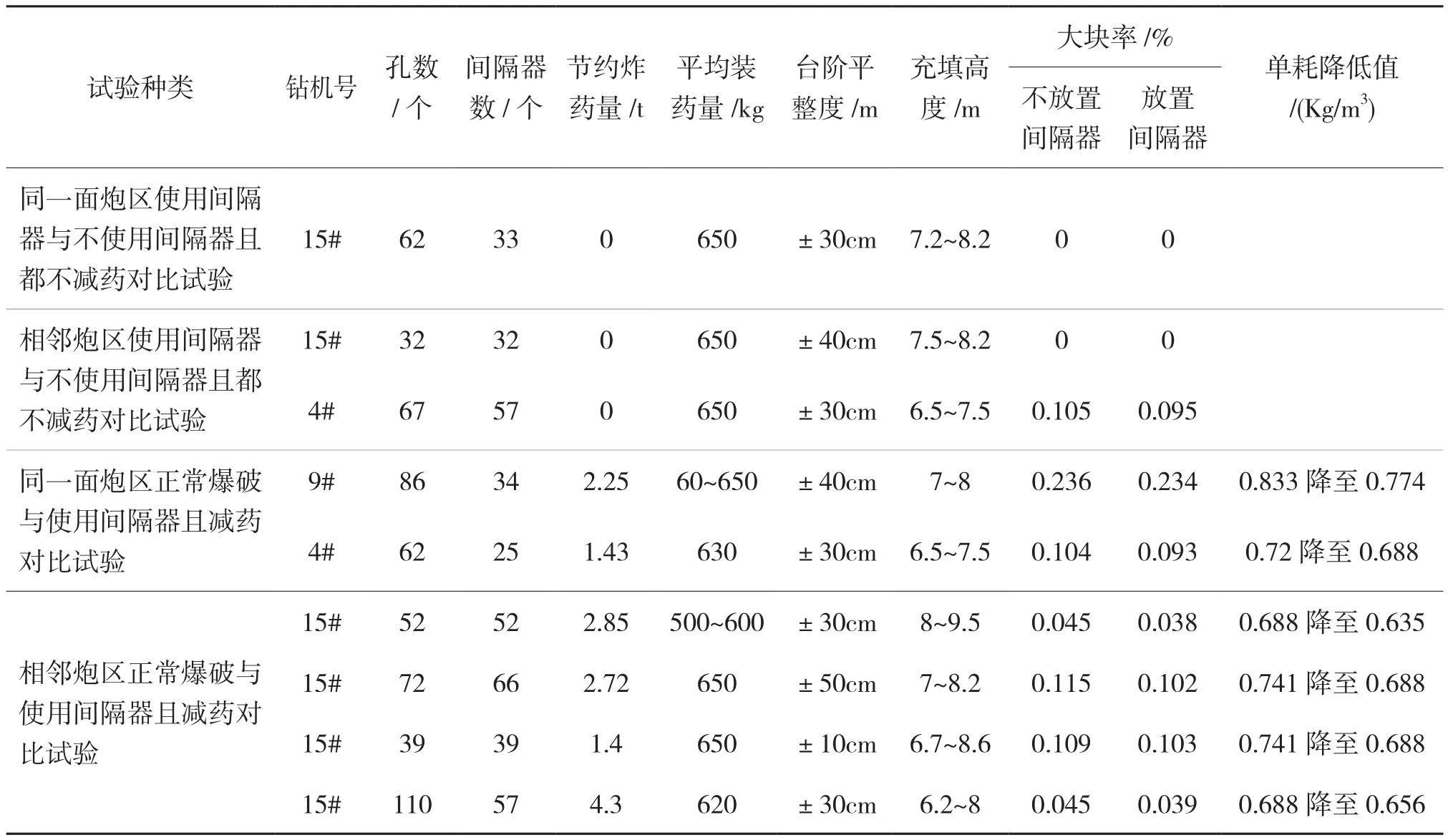

工业对比试验共九面炮,试验参数及结果如表1所示。

通过9面炮的试验,爆破效果总结分析如下:

(1)在同一或相邻爆区不减药对比试验中,使用空气间隔器由于充填高度的减少,炸药重心得到提高,爆堆隆起度比正常的爆堆要高,爆堆更为集中,对克服台阶顶部大块有一定的帮助,大块率得到一定程度的改善。

表1 工业试验爆破参数及台阶平整度汇总表

(2)在同一或相邻爆区减药试验对比中,使用空气间隔器平均每个孔减少50~100kg炸药量,合计节约14.95t炸药,主要利用空气间隔器空气膨胀压缩作用,使炸药在孔内分布的更均匀,延长爆生气体作用时间,减药后不影响其爆破效果。

(3)使用空气间隔器装药时可以隔离孔底岩粉、泥浆,避免炸药冲击与之混合,有利于提高炸药利用率。

(4)空气间隔器放置在孔内设计统一位置,有利于爆破后铲挖作业面的平整,试验数据表明,使用空气间隔器工作面底板平整度控制在±30cm。

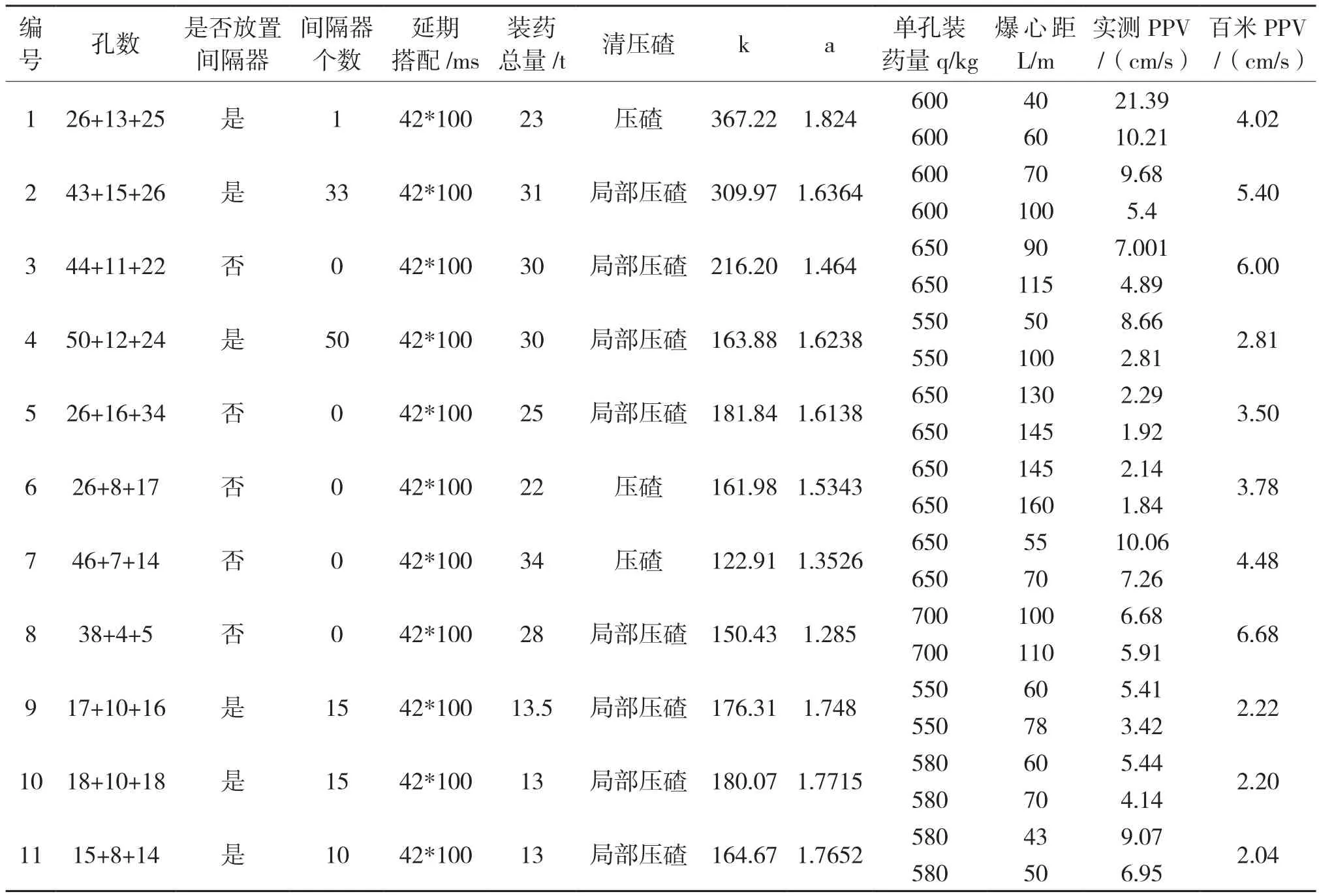

3.3 空气间隔器对爆破振动的影响试验

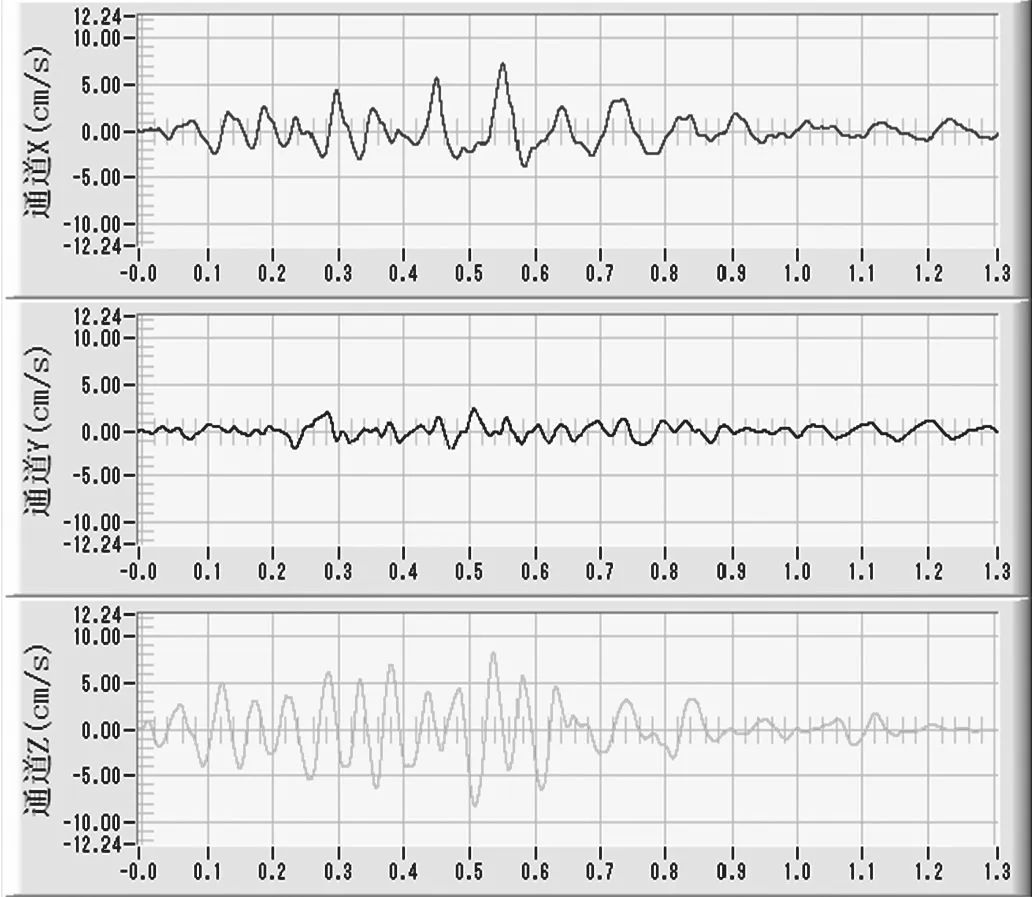

本次共开展了11次空气间隔器实验,并对试验区域进行爆破振动测试,采用三通道并行采集数据如图7所示,采样频率为10~50kHz,测量爆区侧后方爆破振动强度如表2所示(表2为其中一面炮的振动强度值)。并对采用空气间隔器与正常装药爆破下的振动数据进行对比,汇总于表3。

图7 爆破三轴振动曲线图

表2 爆破振动测试结果

表3 爆破测振数据汇总表

综合以上的工业试验及爆破测震结果表明,使用空气间隔器后单孔装药量平均可以减少50~100kg,那么使用空气间隔器后的爆破区域的百米PPV(爆破振动质点速度)与未使用空气间隔的百米PPV相比,振动降低了10%~30%不等,减震效果非常明显。因此,建议在不影响生产的情况下,尽量使用空气间隔器进行临近边坡区域爆破,并尽量减小爆破规模,清渣或薄压碴爆破,以实现更好的控制爆破振动的目的。间隔器273个,间隔器成本为120元/个,炸药成本以5元/kg计算,试验期间使用间隔器节省爆破成本41990元,证明了通过使用空气间隔器可以在不影响爆破质量的情况下,降低爆破成本。

(3)空气间隔器可以有效的降低爆破振动,工业试验表明使用空气间隔器的爆破区域的百米质点振动速度明显小于没有使用空气间隔器的区域。

4 结论

(1)通过使用空气间隔器,可减少充填高度,提高炸药重心,改善顶部破碎效果,同时,空气间隔器的使用可以延长爆生气体的作用时间,使炸药在孔内分布的更均匀,提高了炸药的利用率。试验区平均台阶平整度控制在±40cm以内。

(2)空气间隔器的使用对克服台阶顶部大块有一定的帮助,改善了整体的破碎效果,同时降低了爆破成本,工业试验期间共节省炸药14.95t,使用

[1]吴亮,许锋,李凤,等.空气间隔装药爆破条件下边坡振动规律研究[J].爆破, 2016, 33(3):31-35.

[2]何永胜,王振昌,蓝玉胆,等.新型空气间隔器在地下深孔爆破中的应用[J].矿业工程, 2017, 15(3):52-54.

[3]张迎吉,周建敏,徐文文,等.不同位置空气间隔装药爆破减振和破碎效果试验[J].工程爆破, 2015, 21(1):15-19.

[4]顾文彬,王振雄,陈江海,等.装药结构对爆破震动能量传递及爆破效果影响研究[J]. 振动与冲击, 2016, 35(2):207-211.

[5]王文龙.钻眼爆破[M].北京:煤炭工业出版社, 1984:212- 245.

[6]朱强,陈明,郑炳旭,等.空气间隔装药预裂爆破岩体损伤分布特征及控制技术[J].岩石力学与工程学报, 2016, 35(S1):2758-2765.

[7]张志呈,熊文,吝曼卿. 炮孔底部空气间隔装药结构爆破理论与模型试验[J]. 露天采矿技术, 2011(1):40-44+47.

[8]罗耀杰,韩润泽,官信,等.水下爆破[M].北京:国防工业出版社,1960:138-140.