特大桥通航孔桥承台有底钢套箱围堰施工技术

2018-03-21吴玉贤

吴玉贤

摘 要:文章以实际工程为例,通过对吊挂系统的设计与布置、底板的设计与制作、钢套箱拼装与下放、水下封底施工等承台施工关键技术的分析讨论,工程施工后满足了施工要求,可为后续类似工程施工提供参考和借鉴。

关键词:吊挂系统 底板设计 浮吊拼装

1.工程概况

台州湾位于浙江中部沿海,为椒江口河口湾,该区域为强潮海域,属正规半日潮类型,潮汐1d内两涨两落。海域平均高潮位+2.20m,平均低潮位-1.00m。

台州湾跨海特大桥全长4038m,其通航孔桥为双塔双索面叠合梁斜拉桥,H型塔,桥跨布置85+145+488+145+85=948m。主墩基础采用32根φ2.8m~2.5m端承桩,桩基呈梅花形布置。主墩承台采用哑铃型结构形式,外轮廓尺寸为:78.6×24.3m(横×顺),哑铃型横梁宽11.8m,长20.3m。承台顶面设计标高为+5.0m,承台混凝土标号C40,厚6.0m,方量8700m3;封底混凝标号C20,厚2.0m,方量2900m3。承台周围设置永久性钢套箱,套箱采用外挂方式与承台混凝土连接。防撞套箱宽度2.2m~3.3m,水线长85.2m,型宽28.7m,型深8.8m,总重量900t。

2.施工工艺流程

施工工艺流程图具体如下:施工准备→底板改装、下放→套箱制作、运输→套箱分块拼装→整体下放→第一次水下封底→第二次干封底→第一层承台钢筋、混凝土浇筑→第二层承台钢筋、混凝土施工。

3.施工关键技术

3.1底板的设计与制作

底板是主墩承台施工的主要承重结构,主要承受底板自重、钢套箱重量、封底混凝土重量及承台钢筋混凝土部分重量,承受施工总荷载很大,底板结构的强度、刚度、稳定性是设计与施工控制的重点。鉴于此,底板采用框架结构,框架梁采用HM588×300×12×20型钢,以保障底板的整体强度和刚度。底面板采用8mm钢板,面板上间距50cm布置I14工字钢作为反压梁。反压梁埋入封底混凝土内部,和封底混凝土共同承力,加强封底整体性。

底板框架梁与钢护筒周围需有一定间隙(约10cm),才能确保底板下放过程中不与钢护筒干涉。底板下放到位后,钢护筒周围的底板堵漏是水下封底能否成功的关键。传统抛填砂袋的堵漏方式虽然能起到堵漏的效果,但砂袋所占空间大,减少了封底混凝土与钢护筒的有效接触面积,降低封底混凝土的承受荷载能力。项目采用L型封堵钢板堵漏,底板下放之前将封堵钢板沿钢护筒周围临时连接成一个圆环。当底板与钢套箱整体下放就位后派潜水员在水下利用螺栓将各封堵板连接成一个整体,完成钢护筒周围的堵漏工作。

3.2钢套箱拼装与下放

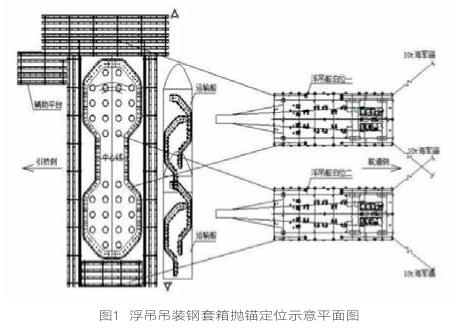

根据钢套箱的平面尺寸和结构特点,确定采用浮吊吊装钢套箱的工艺。考虑主墩在椒江水域中的位置及平台的结构形式,同时兼顾浮吊的性能参数,确定采用浮吊抛锚就位于主塔平台的航道侧,横水流方向吊装。钢套箱在工厂内总拼完毕后,在拖轮的辅助下浮运至主塔平台的航道侧,并与平台临时固定牢靠,待钢套箱的吊点连接完毕后再解除,以确保整体安全。钢套箱就位后,安排浮吊在指定的位置抛锚定位,浮吊抛锚定位示意图如图1所示。

(1)吊装时机

钢套箱吊装选择在流速较小的平潮时间段进行。

(2)吊点连接

由于钢套箱的吊索非常重,靠人力很难完成吊点的连接,所以必须通过左右移动浮吊来实现吊点的连接,同时要准备若干2t手拉葫芦,用以辅助吊点连接。

(3)起吊

所有吊点均连接完毕,并检查无任何问题后,浮吊开始起钩。起吊分级进行,每50t为一个级别,通过浮吊上自带的拉力计进行控制。每增加一个级别,相关人员检查锚缆、吊索、卡环等,无任何问题后施加下一级,直至钢套箱被吊起,然后移出运输船。

(4)移船

当钢套箱被吊起超过平台顶面50cm高后,浮吊通过绞锚、松锚操作前进,移动时应缓慢进行,幅度不宜过大。

(5)下放

当钢套箱的纵、横轴线与平台的纵、横轴线且与底板上的钢套箱轮廓尺寸线基本重合时,浮吊落钩并辅以手拉葫芦及千斤顶,直至钢套箱缓慢进入导向装置。继续下放,直至钢套箱坐实在套箱底板上,使侧壁紧贴底板,并保证侧壁与底板垂直,然后调整套箱上口尺寸。

3.3水下混凝土浇筑

(1)首盘混凝土封口时,用测锤从导管内测出导管下口与套箱底板距离,依靠垫梁调整至20cm。

(2)浇注时按由中间向四周顺序浇注,确保封底混凝土浇注过程套箱底板受力基本对称、均衡。灌注过程中,每隔30min对已灌注完毕的导管进行补料,补料时间一般为5min,直至达到设计标高。

(3)首批混凝土浇筑方量≥10m3,首盘混凝土浇注完后立即用测绳测量导管埋深及混凝土的流动范围,确保导管埋深>0.4m。

(4)首盘封底成功后,采用导管直接放料浇注。混凝土在同一个导管内灌注间隔时间≤30min。如果>30min则不能供料,使导管反复升降3次,每次升降幅度约0.1m。勤量勤测升降点处的混凝土高度,杜绝提空导管的现象发生。

(5)在浇筑过程中,对尚未剪球的导管处混凝土顶面高程加强量测,确保混凝土不进入导管,以免剪球时造成堵管。

(6)水下封底施工临近结束时,全面量测封底混凝土顶面高程,重点量测导管作用半径相交处、护筒周边、套箱内侧周边部位,根据量测结果对高程偏低的测点附近导管增加浇注量,力求混凝土顶面平整,并保证混凝土浇注厚度达到要求。同时根据混凝土浇注理论方量作为复核。当所有测点高程符合要求后,中止混凝土浇注,上拔导管冲洗、堆放。混凝土的顶面高程误差控制在0~+10cm。

3.4体系转换及干封底施工

第一层封底混凝土达到设计强度的90%后,当潮水退至标高-1.50m以下时,采用早强快硬混凝土封堵钢套箱内预留的4个泄水孔,确保在下一次涨潮前封堵完毕并形成强度,然后在套箱内抽水。利用高压水枪冲洗水下封底混凝土顶面,确保水下封底混凝土顶面干净无杂物。同时将钢护筒壁及套箱内壁用自来水冲洗干凈,减少海水的残留。随后在标高-1m处的护筒上焊接双拼25a工字钢牛腿,将预置的精轧螺纹钢上螺母打紧在牛腿上,完成体系转换。为保证牛腿焊接质量,钢护筒外壁的杂物需清理干净。牛腿开50°单面坡口与钢护筒焊接,焊缝高10mm,焊缝应紧密、均匀和饱满。

体系转换后进行第二次0.5m厚的封底混凝土干浇注。混凝土浇注过程中,需及时用振动棒找平、振捣密实。

3.5承台钢筋、混凝土施工

承台钢筋在钢筋加工场完成下料,运送至施工现场后安装。钢筋安装时注意确保钢筋间距、保护层厚度满足设计要求。

根据现场试验,封底混凝土与钢护筒(钢管桩)的粘聚力>150kN/ m2,计算粘聚力时按150kN/m2取值。经计算,承台混凝土需分两层浇筑,分层厚度2.0m+4.0m,即绑扎钢筋,浇筑承台第一层混凝土,第一层浇筑高度2.0m,待第一层混凝土达到设计强度的90%后浇筑第二层混凝土,第二层混凝土浇筑高度4.0m。

4.结束语

综上所述,通过对主墩承台施工关键技术的研究与应用,项目较好地克服了台州湾跨海特大桥主墩承台施工中面临的困难。主墩承台于2016年4月20日开始进行底板制作施工,至2016年7月30日第二层承台混凝土浇筑完成,前后历时100d,圆满完成主墩哑铃型承台施工任务。可为后续类似工程施工提供参考和借鉴。

参考文献:

[1]周小亮.深水承台双壁钢套箱围堰结构的力学特性数值分析[D].武汉:湖北工业大学,2012.

[2]倪婷.钢套箱围堰施工工艺的研究和应用[J].城市道桥与防洪,2010(09):252-255+17.

[3]叶李.大型钢吊箱围堰在承台施工中的应用[J].公路,2004(04):56-60.