采用手拉葫芦巧转大直径储罐单浮盘

2018-03-21

中国石油天然气第一建设有限公司 河南洛阳 471023

某工程一台2万m3的外浮顶储罐,浮盘为单盘式结构,单盘直径达36.5m。施工过程中,因设计变更,需要将单盘旋转一定角度从而达到设计目的。如此大直径、已预制成型的单盘,由于其刚性太差,用单台吊车完全吊起来旋转一定角度显然是不切实际的,用多台吊车将单盘局部吊起来旋转也存在太多不确定因素,难以保证安装精度。根据现场实际情况,我们摸索出了一种巧妙的方法:利用手拉葫芦,再借助于罐壁、单盘的临时支撑网架、脚手架杆等施工现场常备的工具及材料,轻松且高精度地完成了此次单盘旋转的施工。

1 工程简介

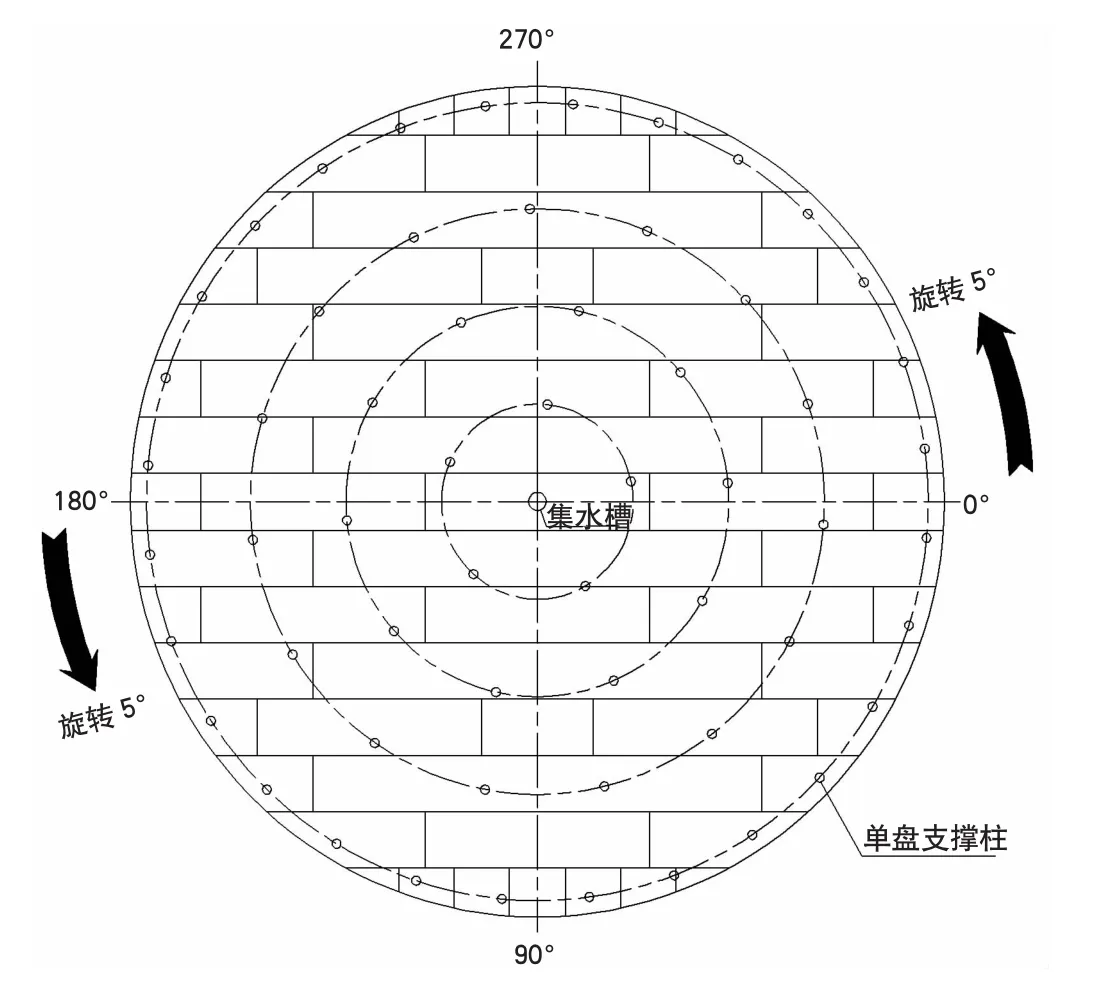

该储罐为外浮顶结构,直径43m,高16.5m,公称容积为2×104m3。 浮顶为单盘式结构,即浮盘边缘为浮舱,中间为单层浮盘(以下简称单盘),浮盘外径42.6m,单盘外径36.5m,单盘厚度为5mm、重量为50t。前期施工中,已经将单盘部分预制完成,并完成了单盘上的所有开孔工作,但预制单盘时的临时支撑网架还未拆除。后因设计变更,需要将单盘逆时针旋转5°,换算成单盘外缘弧长为1.59m。

2 拟定施工方案

根据现场的实际情况,拟定了以下两种施工方案:

2.1 方案一:利用多台吊车抬吊旋转

临时拆除单盘上的集水槽,在集水槽位置安装一根DN400的钢管与罐底临时焊接,并安装斜拉支撑加固,以此钢管作为旋转中心轴。以单盘边缘作为吊点,根据单盘的重量,吊车作业半径,吊点之间的间距等参数,通过计算选择吊车的规格以及数量。经核算,需要至少10台25t吊车均布于罐基础四周,同时起吊单盘边缘,向同一方向旋转单盘。

2.1.1 优点

多台吊车作业,可节省人力投入。

2.1.2 缺点

(1)多台吊车配合作业,吊车操作同步性要求较高,一旦发生吊车操作不同步的情况,可能会引发安全事故。

(2)当旋转至与目标角度接近时,吊车操作不便于掌控安装精度。如此,有可能需要投入更多的人力和物力去纠偏以调整精度。

(3)使用吊车台班多,施工成本较高。

2.2 方案二:利用手拉葫芦旋转

安装与方案一相同的旋转中心轴。在单盘边缘焊接若干吊耳,在同标高的罐壁上焊接吊耳作为手拉葫芦的持力点。在单盘预制时的临时支撑网架与单盘支架径向安装若干脚手架杆作为滚杠,以减小旋转时单盘与临时支撑之间的摩擦阻力。根据单盘重量、滚杠减小的摩擦阻力、吊点之间的间距等参数,通过计算选择手拉葫芦的规格以及数量。经核算,需要至少8台2T的手拉葫芦均布单盘吊耳和罐壁吊耳之间,同时操作手拉葫芦,向同一方向旋转单盘。

2.2.1 优点

(1)相比于吊车作业,安全系数更高。

(2)人工操作手拉葫芦,可以精确掌控旋转角度,安装精度较高。

(3)全部使用人力,相比于吊车台班,施工成本相对较低。

2.2.2 缺点

耗用人工相对较多。

通过分析上述两种施工方案的优点和缺点,方案二在安全、质量以及成本的角度都显得更优。从工期角度分析,预计两者相差无几。所以,选择用方案二施工。

3 理论计算

为了论证用手拉葫芦旋转单盘的可行性,如下的理论计算是必要的:

3.1 总牵引力计算

预使单盘转动,需要计算其总牵引力,计算公式如下:

S=K起×Q×(δ1+δ2)/D

式中:S——牵引力,KN;

K起——启动附加系数,钢滚杠对钢轨道取1.5;

Q——牵引物体重量,kN;

δ1——滚杠与其接触的上方物体表面的滚动摩擦系数,钢与钢取0.5mm。

δ2——滚杠与其接触的下方物体表面的滚动摩擦系数,钢与钢取0.5mm。

D——滚杠的直径,mm。此次拟采用48.3mm外径的脚手架杆作为滚杆。

将本次施工相关的各参数代入上面的公式进行计算:

S= 1.5×50×9.8×(0.5+0.5)/48.3=15.22 kN

即利用手拉葫芦施加在单盘上的总牵引力达到15.22 kN时,单盘便可开始转动。

3.2 手拉葫芦受力校核

要在单盘边缘安装手拉葫芦,理论上讲只要手拉葫芦位置沿着单盘外缘圆周均布,手拉葫芦的数量越多,则旋转越轻松。但是,应考虑到,如果布置的手拉葫芦数量越多,操作的人相应也多,操作同步性就会越差,就可能会造成受力不均匀,反而适得其反。综合考虑,拟安装8台手拉葫芦。

单台手拉葫芦的牵引力S单=15.22/8=1.9025kN;

将单台手拉葫芦的牵引力换算成质量为:

1.9025/9.8=0.194t。

根据以上计算,选择8台2t的手拉葫芦可满足要求。

3.3 手拉葫芦安装角度计算

如图2所示,F为手拉葫芦所施加的拉力,受力轴线与手拉葫芦的拉链中心线重合。

F切为旋转单盘时的有效拉力,其方向与单盘的外缘相切。

图2 单个手拉葫芦受力分析图

F径为分解在单盘径向方向上的力,对于旋转单盘属于无效力。

F切=F×Sinα

当F一定时,α从 0°到 90°变化的过程中,F切随α增大而增大;在α= 90°时达到峰值;当α从90°开始逐渐 变大的过程中F切随α增大又会逐渐变小。

此外,利用CAD软件对单盘旋转的初始状态进行模拟放样,得出结论:当单盘旋转 5°时,α的变化幅度也为 5°。

从上述分析可知,当α在 87.5°至92.5°范围时,旋转的有效拉力F切最有效。

4 施工工艺

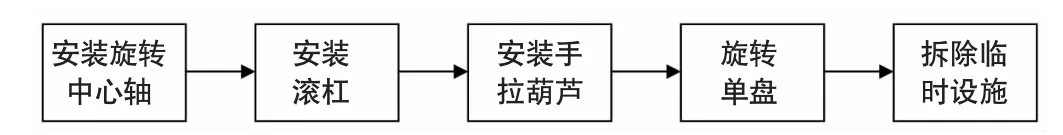

4.1 工序流程

此次单盘旋转施工的工序流程如图3所示。

图3 工序流程图

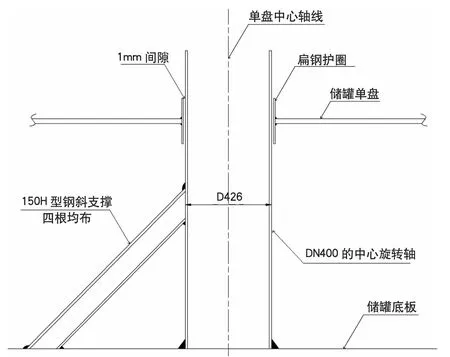

4.2 安装旋转中心轴

为了保证在单盘旋转的过程中不会发生轴向的位移,需要在单盘的中心安装一个旋转中心轴,安装示意图如图4所示。根据设计图纸,单盘的中心有一个828mm的开孔,是浮盘排水用的集水槽的安装位置。先在单盘中心开一个434mm的孔,然后再用厚3mm、宽60mm的扁钢煨制内径428mm的护圈安装在孔内,再以单盘中心轴线为中心轴安装DN400的中心柱,最后再为中心柱安装四根均布的斜支撑。注意,中心柱垂直度偏差应调整至0,在图5所标识的焊缝焊接时,应保采用双人、对称、同方向焊接,焊接过程中监测中心柱与扁钢护圈之间一圈的间隙,及时采取措施调整,保证一圈间隙的均匀。

图4 旋转中心轴安装示意图

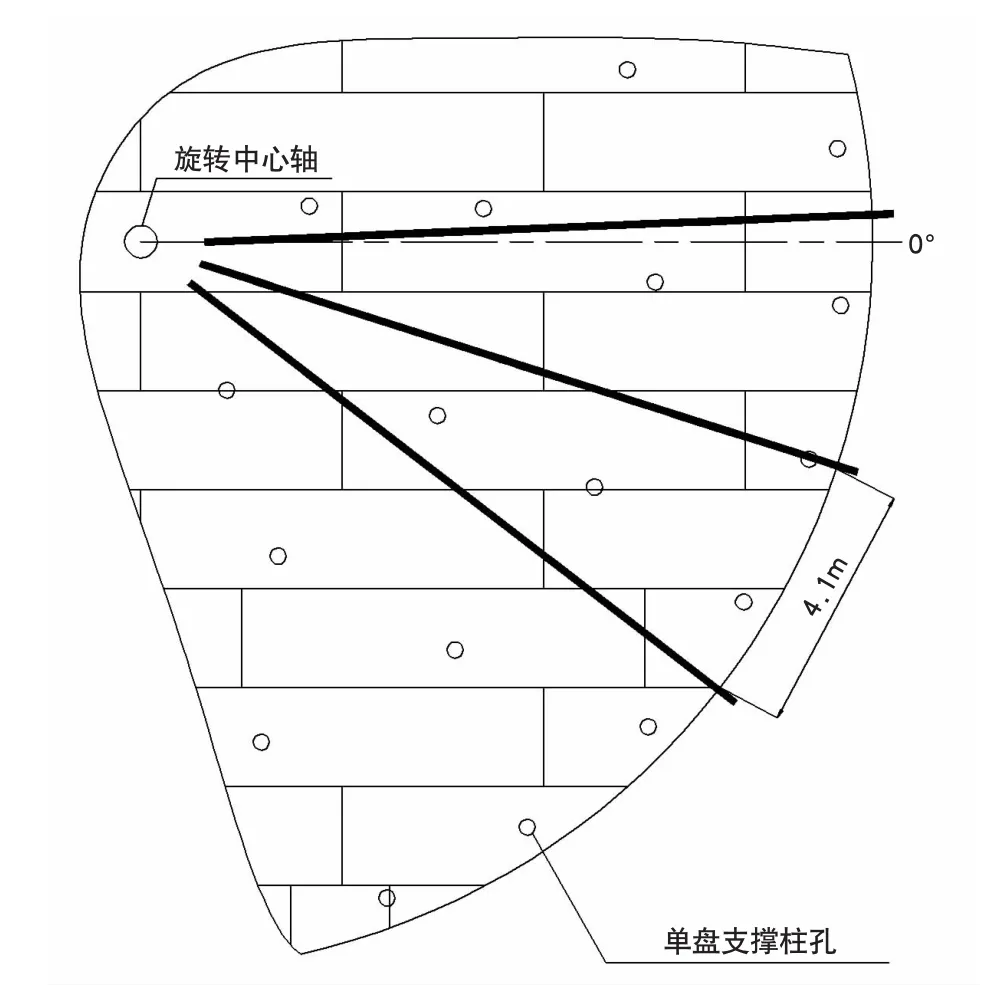

4.3 安装滚杠

由3.1节中牵引力计算公式可以看出,滚杆的数量对于牵引力的计算不是一个因数,所以其对牵引力没有影响。但是,前提是滚杆安装后,滚杆应托起整个单盘使之不与临时支撑网架之间有接触,否则单盘与临时网架之间存在的摩擦力将会对牵引力有影响。本次施工中采用直径48.3mm的脚手架杆作为滚杆,使用千斤顶将单盘局部顶起后诸根安装滚杆(安装示意图详见图5)。经施工现场实际试验,当相邻的两根滚杆间距为4.58m时为临界点,当间距大于4.58m时单盘与临时支撑网架之间会有接触,当间距小于4.58m时则不会有接触。为了保证受力的均匀性,按相邻滚杠之间等间距布置滚杠,实际间距为4.1m,实际使用滚杠数量为28根,每根滚杠长度为15m。

4.4 安装手拉葫芦

(1) 在单盘边缘上清晰标记0°、90°、180°、270°方位线。

(2)避开以上四个方位线,以其它任意角度为起始点,在单盘边缘均布8个吊耳。

(3)按3.2节计算的手拉葫芦安装的起始角度87.5°,分别以单盘边缘的吊耳为基准,在与之同标高的罐壁上安装对应的吊耳。

图5 滚杆安装示意图

(4)在每一对对应的吊耳之间安装1个2T的手拉葫芦,每个手拉葫芦应绷紧但不施加拉力。

4.5 旋转单盘

(1)将单盘边缘0°方位线投影至罐底板,并做好标记。

(2)将单盘边缘5°方位线投影至罐底板上。

(3)在单盘边缘0°方位线上安装一个磁力线坠。

(4)在图5所示的扁钢护圈内侧及与之齐平的中心柱上涂抹润滑油以减小摩擦阻力。

(5)安排一名总指挥,负责发号施令兼监视磁力线坠旋转情况;每个手拉葫芦安排一人操作;另外再安排一人负责在旋转过程中沿单盘巡检是否有卡涩等情况发生。

(6)在每个手拉葫芦的铁链上,在距离进葫芦口100mm处做一个标记,要求每次手拉葫芦拉出长度控制在100mm,以此来控制每个手拉葫芦上受力的均匀性。

(7)发号施令,开始旋转,8个手拉葫芦的操作者开始同时拉。手拉葫芦每拉出100mm铁链的长度,暂停。检查每个手拉葫芦拉链的松紧情况,如果有松弛的,及时进行拉紧调整。另外,每暂停期间,将磁力线坠稳定下来查看其与罐底板上之前标记的5°方位线距离。

(8)按步骤(5)反复进行标记,按步骤(6)进行操作、调整。

(9)当磁力线坠与罐底板上5°方位线标记接近时,需要减小每次手拉葫芦拉出铁链的长度,用较小的幅度将磁力线坠旋转至与5°方位线重合,即可停止操作。

4.6 检查验收

旋转完成后,需对以下两项参数进行检查验收:

(1)从单盘边缘板上之前标记的0°方位线处悬挂磁力线坠,检查与罐底板上之前标记的5°方位线是否重合。检查无误后,将单盘上的0°方位线标记清除,重新根据罐基础的方位在单盘边缘定位0°、90°、180°、270°方位点。

(2) 在 0°、90°、180°、270°方位点处,测量单盘边缘点与同标高罐壁上对应的方位点之间的距离。复核测量的实际距离与图纸尺寸的偏差。

4.7 旋转实际效果

整个施工过程进行地很顺利。旋转后,复核旋转角度,误差为 0;复核单盘边缘 0°、90°、180°、270°四个点与同标高罐壁对应的方位点之间的距离,最大误差为3mm,通过检查这四个点上单盘的直径证实是单盘制造误差,可忽略不计。

4.8 拆除临时设施

在检查复验旋转后安装精度达标后,开始拆除临时设施。拆除顺序如下:

(1)拆除手拉葫芦及吊耳。

(2)逐个拆除滚杠。

(3)拆除中心柱。

(4)打磨罐底、罐壁、单盘上所有的临时焊接点。

5 结束语

在工程施工过程中,类似于本文所述的大直径储罐单盘进行一定角度旋转这样貌似巨大、复杂的施工难题,利用吊车施工会是一贯的思维。但是,这样的问题其实完全可以利用现场常用的一些工器具予以巧妙解决,而且施工安全系数高、安装精度高、更节省成本。借以此文,希望对类似施工问题提供些许灵感和借鉴。