匀胶托盘几何参数对硅片形变的影响研究

2018-03-21魏存露花国然

魏存露,花国然,王 强

(1.南通大学 机械工程学院,江苏 南通 226019;2.南通大学 电子信息学院,江苏 南通 226019)

1 引言

在半导体集成电路的制造过程中,旋涂匀胶技术作为影响其产品性能、成品率以及可靠性的关键技术之一,受到了科研工作者的广泛关注[1]。目前典型的旋涂匀胶包括滴胶、旋转铺开、高速旋转甩去多余的胶以及溶剂挥发等步骤[2],其中滴胶通常有两种方法,即动态滴胶和静态滴胶[3]。对于旋涂工艺来说,光刻胶厚度的均匀性是其重要的性能指标,要求其必须达到±1%的水平[4];而随着信息化技术的快速发展,集成电路芯片向着大尺寸、细线宽、高精度的趋势发展,这对旋涂光刻胶的均匀性提出了更高的性能要求[5]。旋涂匀胶的工艺特点要求硅片在托盘真空吸力的作用下随主轴一起高速旋转,因此匀胶托盘的几何参数将对被吸附的硅片形变产生一定的影响,而过大的硅片形变将影响其表面形貌和平面度,从而影响光刻胶的均匀性。文献[6]通过数值解和解析解,指出随着匀胶膜厚的变薄,其受表面形貌的影响将增大;而文献[7-8]通过数学模型和计算机模拟分析了离心转数等参数对旋涂性能的影响规律,并通过实验分析指出基底不平将直接导致涂胶均匀性变差,从而使集成电路芯片显影后线条黑白比改变。随着大量学者的深入研究,旋涂工艺理论不断优化与完善,然而此前的研究主要是针对硅片因素对光刻胶均匀性带来的影响,针对旋涂工艺过程中如何通过优化旋涂托盘几何参数来减小硅片形变的研究文献却罕见报道。

以制造集成电路芯片的主要半导体材料单晶硅片为研究对象,运用FLUENT进行了数值模拟计算,通过流固耦合探讨了匀胶托盘几何参数对旋涂硅片形变的影响规律,并给出了减小旋涂硅片形变的最优托盘几何参数,这为进一步提高旋涂匀胶的工艺性能提供了一定的参考价值。

2 旋涂匀胶工作原理

半导体光刻匀胶方法主要有喷雾法、提拉法、离心法(旋涂法)以及流动法等,其中旋涂匀胶法因工艺简单、易于操作且成本低廉,被广泛应用于硅片晶圆制作集成电路芯片中[9]。旋涂匀胶的工作原理为:硅片在旋涂托盘真空吸力的作用下随匀胶机主轴一起高速旋转,使得滴在其表面的光刻胶在离心力和表面张力的共同作用下实现胶体的薄膜化和均匀化。为避免旋涂工作过程中飞片现象的产生,需要保证硅片所受离心力小于真空吸附力,即:

式中:T—匀胶托盘真空度;s—吸附面积;m—硅片质量;W—均胶机主轴工作速度;R—硅片半径。

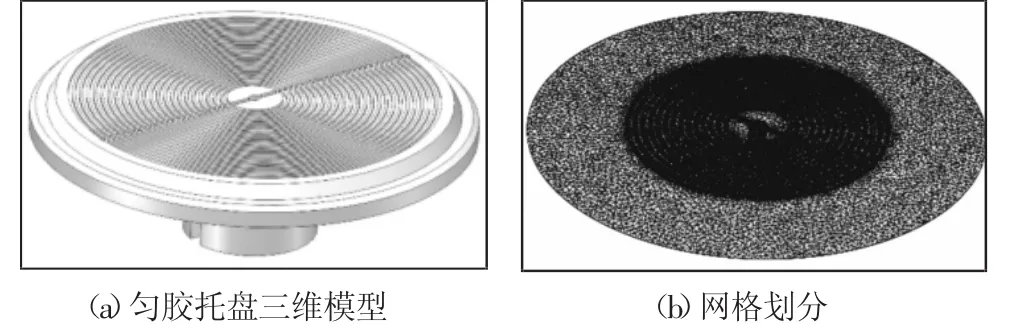

旋涂匀胶托盘,如图1所示。其采用螺旋结构来增大真空吸附面积,从而增加了吸附系统的稳定性和可靠性。

图1 匀胶托盘Fig.1 Spin Coating Pallet

3 旋涂匀胶数值分析前处理

3.1 三维模型及网格处理

匀胶托盘的三维模型,如图2所示。其主要几何参数为真空吸片口直径d和承片台直径D。在FLUENT模块中对三维模型进行流体填充,并进行网格划分,控制网格的的最大畸变不超过0.95,且网格中不允许出现负体积网格参数,为使计算结果更加精确,对耦合区进行网格加密处理。

图2 有限元模型Fig.2 Finite Element Mode

3.2 求解器及边界条件的设定

选择3D三维双精度对旋涂托盘腔内流体模型进行求解计算,基于有限体积法对空间域上连续的控制方程进行离散,采用可更好处理流线弯曲程度大的RNGk-ε湍流模型来确定湍流系数,通过SIPLEC算法求解压力速度耦合方程组,控制方程对流项的离散采用二阶迎风格式,扩散项的离散格式采用二阶中心差分格式,模型收敛绝对精度设为10-5[10]。忽略主轴转动对周围空气带来的气流串动,设置旋涂匀胶的工作环境为标准大气压、恒温和恒湿,进口条件为大气压,出口条件满足现有匀胶机真空抽气泵的工作能力。

4 结果与分析

4.1 旋涂匀胶托盘的真空压强分布及耦合力

旋涂匀胶托盘的真空压强分布及硅片所受等效耦合压力分布云图,如图3所示。从图中可知硅片所受等效耦合压力的大小与旋涂匀胶托盘的真空度有关,耦合压力值与真空度值均沿着托盘径向距离增大的方向逐渐降低。托盘的该真空度分布把原本集中在真空吸片口处的真空负压分散,因此硅片所受到的耦合压力更加均匀,避免了硅片因受力集中,而产生的真空吸片口处形变过大,使光刻胶聚集在硅片中心处,从而形成光刻胶中间厚两边薄的产品缺陷。

图3 真空负压及等效耦合力分布云图Fig.3 The Vacuum Pressure Distribution and Equivalent Coupling Pressure

4.2 承片台直径对旋涂硅片形变的影响

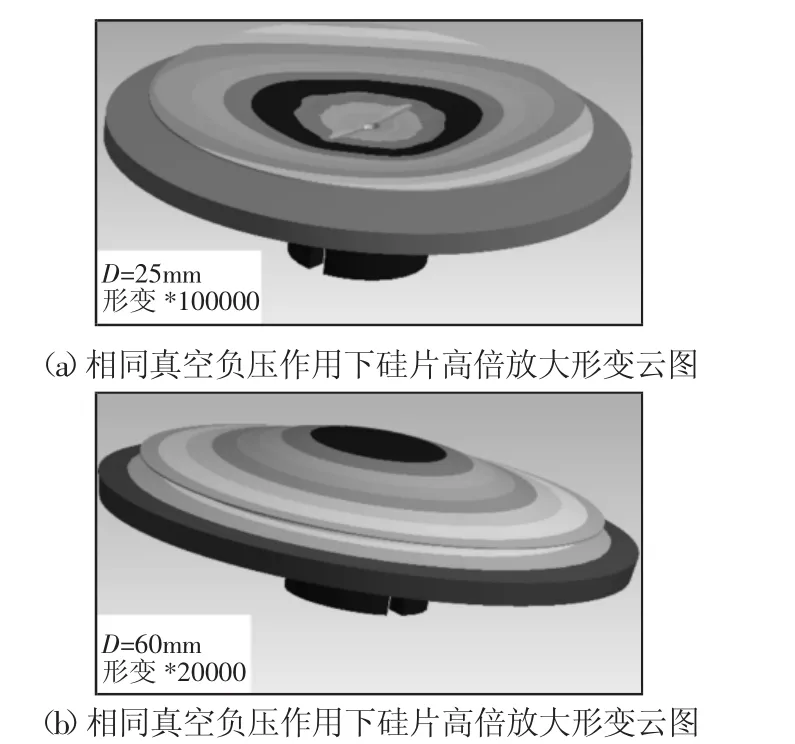

相同真空度作用下3英寸硅片在不同直径承片台上工作时的形变情况与其形变云图,如图4所示。从图中可知随着承片台直径的增大,硅片在耦合压力作用下的形变值逐渐增大;当D小于35mm时,硅片的形变在真空吸片口处取得最大形变值,当D大于40mm时,其最大形变值在硅片最边缘处取得,且当D大于45mm时,随着承片台直径的增加,其边缘处的形变值急剧增大。

图4 硅片形变图Fig.4 The Silicon Wafer Deformation

结合硅片的形变云图可知,在D小于30mm时,硅片所受耦合力主要集中于中心部位,其发生的形变主要为下凹变形,即硅片因中心周围受力集中而发生翘曲形变,如图5(a)所示为硅片在耦合力作用下的放大形变云图。硅片的翘曲形变不仅会使硅片在中心周围处聚集过多的光刻胶,使所匀硅片片内的膜厚误差增大即产生中间厚两边薄的现象,从而影响硅片的均匀性,使显影后的硅片线条呈现出中间线条黑宽,两边线条淡窄[6];而且同时会使硅片与承片台接触边缘的间隙增大,这将使扩散至硅片背部的胶体在压强差的作用下,更易被吸入真空管道,且会有部分胶体渗入电机轴内,从而大大降低了匀胶机的有效使用寿命。而当承片台直径过大时,硅片所受耦合力分布相对均匀,但同时随着耦合力的分布离托盘轴心线距离的增大,托盘自身所产生的形变也将随之增大,由于硅片与托盘是在真空负压的作用下贴合在一起,因此托盘的形变同样会使硅片产生形变。即D大于45mm时,硅片的形变主要是由旋涂托盘的形变所引起的,其在边缘处取得最大形变值,其发生的形变主要为边缘下翘,如图5(b)所示。硅片的的边缘下翘形变,虽有利于光刻胶在硅片上的旋涂流动,但若硅片的形变过大,会使硅片因基底不平导致旋涂均匀性变差,从而使显影后的线条黑白比改变[7]。

图5 硅片高倍形变云图Fig.5 The High Magnification Deformation of Silicon Wafer

4.3 真空吸片口对旋涂硅片的影响

承片台直径等于40mm时,相同出气速度不同真空吸片口直径下硅片的形变,如图6所示。从图中可知当d为1.5mm时,硅片几乎没有发生形变,随着真空吸片口直径的增大,硅片形变随之增大,当d为3.5mm时,硅片形变急剧增大。在相同的出口速度下,随着真空吸片口的增大,单位时间内被抽出的气体的体积随之增大,因此硅片与片托之间的真空度也将随之增大。在旋涂匀胶工艺过程中,当光刻胶粘度一定时,旋涂匀胶的厚度随着主轴转数的增大而减小;随着集成电路的飞速发展,微米级、均匀光刻胶的出现对主轴转数提出了更高的要求,为了避免旋涂匀胶过程中飞片现象的产生,要求硅片与片托之间要有足够的真空度,但同时若硅片所受真空度过大,会使硅片产生大的形变,从而影响其旋涂匀胶的工艺效果。

图6 不同真空吸片口直径下硅片的形变Fig.6 Silicon Wafer Deformation with Different Vacuum Suction Mouth Diameter

5 结论

以制造集成芯片的主要半导体材料单晶硅片为研究对象,通过数值模拟计算探讨了匀胶托盘几何参数对旋涂硅片形变的影响,给出了减小硅片形变的最优托盘几何参数。首先论述了光刻旋涂匀胶的工作原理,接着运用FLUENT进行数值模拟试验,通过流固耦合分析了旋涂匀胶托盘承片台直径D和其真空吸片口直径d对旋涂硅片形变的影响。研究结果表明:通过增大真空度可避免旋涂匀胶工艺过程中飞片现象的产生,但随着真空度的增大,硅片的形变将随之增大,且真空吸片口越大,硅片在中心周围处的形变越大;在相同真空度下,随着D的增大,硅片形变增大,当D小于30mm时,硅片的形变主要为翘曲变形,当D大于45mm时,硅片的形变受托盘形变影响增大,在硅片边缘处产生下翘变形。当承片台面积为其所吸附硅片面积的(1/2~3/5)附近且真空吸片口直径为3mm左右时,硅片的形变量最小。

[1]向东,何磊明,瞿德刚.半导体制造中涂胶工艺的研究进展[J].中国机械工程,2012,23(3):354-361.(Xiang Dong,He Lei-ming,Qu De-gang.Development of coating of photoresist in semicnductor manufacturing[J].China Mechanical Engineering,2012,23(3):354-361.)

[2]刘学平,郑钢.光刻旋涂中的膜厚分析与数值模拟[J].中国机械工程,2015,26(6):733-736.(Liu Xue-ping,Zheng Gang.Analysis and numerical simulation of film thickness of photoresist spin coating[J].China Mechanical Engineering,2015,26(6):733-736.)

[3]Jenekhe S A.Effects of solvent mass transfer on flow of polymer solutions on a flatrotating disk[J].Ind.Eng.Chem.Fundam,1984(23):425-432.

[4]Van Z P.芯片制造:半导体工艺制程实用教程[M].赵树武,朱践知,于世恩,等,译.北京:电子工业出版社,2004.(VanZP.Chip Manufacturing:Practical Tutorial of Semiconductor Process[M].Zhao Shu-wu,Zhu Jian-zhi,Yu Shi-en et al,translated.Beijing:Electronics industry Press,2004.)

[5]杨向荣,张明,王晓临.新型光刻技术的现状与进展[J].材料导报.2007,21(5):102-104.(Yang Xiang-rong,Zhang Ming,Wang Xiao-lin.Current status and development of emerging photoetching technology[J].Materials Review,2007,21(5):102-104.)

[6]Hwang J H,Ma F.On the flow of athin liquid-film over a rough rotatingdisk[J].Journal of Applied Physics,1989,66(1):388-394.

[7]付启光,赵晶丽.离心式涂胶膜厚均匀性的影响因素分析[J].光学精密工程 1996,4(2):94-97.(Fu Yong-qi,Zhao Jing-li.Analysis of effect on uniformity of photoresist layer in spin coating[J].Optics and Precision Engineering,1996,4(2):94-97.)

[8]付启光,李奉有.离心涂胶过程的参数变化分析与模拟[J].光学精密工程,1998,6(4):75-80.(Fu Yong-qi,Li Feng-you.Dynamic analysis of spin coating[J].Optics and Precision Engineering,1998,6(4):75-78.)

[9]赵晶丽,王惠卿,冯晓国.凹球面涂布光刻胶均匀性研究[J].应用光学,2009,30(1):101-104.(Zhao Jing-li,Wang Hui-qing,Feng Xiao-guo.Uniformity of photoresist filmcoated on concave sphere[J].Applied Optics,2009,30(1):101-104.)

[10]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.(Wang Fu-jun.Computational Fluid Dynamics Analysis Principle and Application of CFD Software[M].Beijing:Tsinghua University Press,2004.)