航天器非火工释放装置研究进展

2018-03-21杨斌久王振威盖玉先

杨斌久,王振威,盖玉先

(哈尔滨工业大学(威海)机械工程系,山东 威海 264209)

1 引言

航天器抵达预定轨道后,需对耗尽燃料的助推器、卫星、太阳帆板等释放分离,为了实现上述功能,要求释放装置既能可靠地锁紧被连接部件,又能按规定要求实现释放功能。释放装置按触发方式分为火工和非火工两大类,其中使用最早也是目前最普遍的是火工释放,该类装置利用火药爆炸产生的气体膨胀,冲断连接部件,实现释放功能,具有结构简单、作用速度快、成本低等优点,但也伴随着释放冲击大、产生污染物、不可重复测试和使用等缺点。火工释放装置的释放冲击大,存在安全隐患,严重时会引起航天器失事等事故。1971年,“联盟11号”飞船因火工冲击导致阀门误解开,3名航天员不幸遇难。据统计,1984年前的600多次发射中,有85次失败案例已经证实或可能与火工冲击相关[1]。随着航天器技术的发展,卫星等设备内部元件的灵敏度越来越高,火工释放方式易对其构成破坏,因此,越来越多研究人员着手研究释放冲击小、可重复使用的非火工释放装置。目前,非火工释放装置的设计主要以分瓣卷轴(分瓣螺母)夹紧连接杆(连接螺栓)的方式实现锁紧连接,利用易熔断金属、石蜡、形状记忆合金(SMA)、电磁铁、直流电机等解除分瓣卷轴(分瓣螺母)对连接杆(连接螺栓)的锁紧约束。2015年12月21日,美国私人航天探索公司SpaceX成功发射“猎鹰9号”(Falcon9)火箭,并回收一级火箭,该技术将极大降低火箭发射成本,推动更多民用、商用卫星发射升空,由此,对可重复使用的非火工释放装置的需求更加迫切。

2 非火工释放装置研究现状

2.1 熔断释放装置

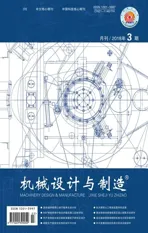

熔断释放装置以弹性金属线或金属带约束分瓣卷轴,选用的低熔点触发解锁部件因受热熔断而解除约束,实现释放功能。分瓣卷轴的闭合和张开状态分别对应锁紧和释放连接杆两个功能,以分瓣卷轴为核心设计的释放装置有2瓣式、3瓣式、6瓣式等[2-4],卷轴瓣数决定释放时所需的最小径向扩张位移,瓣数越多,最小径向扩张位移越小,越容易释放,但瓣数过多时,易出现约束困难和载荷分布不均等问题。线约束式熔断释放装置以弹性金属线缠绕分瓣卷轴,实现锁紧连接功能,释放时,触发器通电加热熔断易熔断金属丝,解除弹性金属线的约束,实现释放功能。早期,G&H公司开发的线约束式释放装置[2],如图1(a)所示。承载能力差,且释放冲击大,作用时间大约20ms;文献[3,5]中借助刚性球设计的熔断释放装置,质量仅为125g,将刚性球作为分瓣卷轴和释放杆之间传递力的部件,能减小作用于分瓣卷轴的径向力,提高了承载能力,研究表明,最大承载 1000kg,6V/4A(24W)的触发电流熔断镍铬(Ni-Cr)线,释放作用时间约550ms,释放冲击58.57g。对于线约束式熔断释放装置,增加金属线的圈数可提高承载能力,但圈数过多又会增加金属线重叠和打结的概率,降低释放可靠性。为提高熔断释放装置的释放可靠性,文献[4]针对天线或太阳帆板的释放展开设计的熔断释放装置,如图1(b)所示。其锁紧连接和释放原理与传统线约束式熔断释放装置类似,选用2条互为冗余的弹性金属带代替金属线锁紧分瓣卷轴,既可以有效地解决多圈金属线缠绕时,出现重叠和打结的问题,又提高了释放可靠性,金属带终端由易熔断金属固定在触发器上,2条金属带任一解开,均可释放。熔断释放装置利用金属线或金属带与卷轴之间的摩擦力以及易熔断金属的抗拉强度承受负载,通过在金属线或金属带与卷轴的接触表面涂覆碳化硅涂层以增加摩擦力,可提高承载能力;另外,改变释放杆与分瓣卷轴的接触方式(如用刚性球过渡连接),减小卷轴的径向负载,也能提升承载能力。

图1 熔断释放装置Fig.1 Fuse-Link Releasing Device

2.2 石蜡驱动释放装置

固体石蜡熔点低,受热由固体变为液体时,体积膨胀(约增加15%),产生静水压力,可输出机械能,文献[6]借助石蜡的这一特性,针对太阳帆板展开设计了冗余石蜡驱动释放装置,航天器抵达预定轨道时,触发器通电加热融化石蜡,解除锁紧约束,释放太阳帆板,其释放冲击很小,冗余结构提高了释放可靠性;文献[7]又在之前研究的基础上做了改进,使结构更加可靠。此类装置中的石蜡可用性能类似的金属合金代替,如铋铅合金(铋55.5%,铅45.5%,熔点123.8℃)。石蜡熔化能产生较大的输出力,但熔化后的石蜡有粘性,流动较慢,加之,其对输入能量要求高,通电触发时间长,因此以石蜡作为驱动的释放装置不适用于对释放相应时间要求高的场合,而航天器中所需的释放装置往往对释放响应时间有很高要求,这点决定了该类装置难以广泛应用于航天器工程。

2.3 基于形状记忆合金的释放装置

基于形状记忆合金(SMA)[8]的释放装置具有冲击小、响应速度快等特点,是研究的热点方向,早期研究的该类释放装置主要有LFN、TSN、QWKNUT、FASSN 和 STAR 分离螺母等[8],近些年又有许多新研究成果,按解锁方式分为直动式解锁和转动式解锁两大类。基于直动解锁原理的SMA释放装置,用SMA受热变回原形状产生的拉力,拉动锁紧部件解除锁紧约束,实现释放功能。典型的直动式解锁释放装置,如图2(a)所示。其以分瓣螺母和SMA丝为设计核心,应用于卫星太阳帆板的释放展开[9],该装置尺寸小(Φ(35*72)mm),重量轻(275g),释放时,5.2V/2A的驱动电源加热SMA丝至100℃,SMA丝收缩拉动解除锁紧约束,研究表明:其释放时间约50ms,载荷15kN时,释放冲击为350g。文献[10]中设计的小卫星冗余释放装置为典型的转动式SMA释放装置,如图2(b)所示。其直径40mm,高50mm,质量约120g,该装置有两组结构和原理相同的冗余触发单元,利用钢球约束释放杆实现连接功能,释放时,SMA丝带动上、下块转动,以解除对释放杆的锁紧约束,通过高速摄像试验:主触发单元和冗余触发单元分别单独工作时,释放时间为0.768s和0.761s,释放冲击为6.67g和14.04g。该装置因结构紧凑且接触紧密,对零件的表面质量要求较高,而SMA丝的驱动力小,在大承载条件下,可能出现释放困难的问题,因此,可在接触表面加二硫化钼(MoS2)等固体润滑剂,以减小接触零件之间的摩擦力。设计SMA释放装置,一般不采用SMA棒,虽然其输出力大,但对电源功率要求高,且通电时间长,难以满足航天器对快速释放的需求,因此大多选用快速响应的SMA丝,因输出力较小,往往将SMA丝作为触发部件。当需直接对SMA通电加热时,应对释放装置的壳体和内部部分零件表面进行钝化处理,防止漏电。

图2 基于形状记忆合金的释放装置Fig.2 Releasing Device Based on Shape Memory Alloy

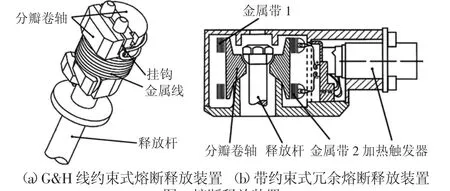

2.4 电磁铁驱动释放装置

小型电磁铁的体积小、输出力大,能在较恶劣的环境下使用,具备应用于航天器释放装置的基本条件。2012年,文献[11]利用金属线缠绕分瓣螺母约束释放螺栓的原理,设计的快速释放装置,如图3所示。该装置类似于线约束式熔断释放装置,以推拉式电磁铁取代易熔断金属丝作为触发器,释放时,推拉式电磁铁的挡块撤回,刀在张紧扭簧的作用下切断弹性金属线,解除对分瓣螺母的约束并释放;2015年,文献[12]中设计的立方星释放装置,其门锁机构选用吸盘式电磁铁,接收分离信号前,电磁铁的吸力克服舱门的扭簧扭力和释放弹簧推力等负载,保证了舱门关闭可靠,得到分离信号时,电磁铁吸力减弱,打开舱门并释放立方星。释放装置选用电磁铁作触发器,其磁性可能干扰卫星内部的电子、通信等精密仪器,影响卫星释放后的正常工作,因此,在设计时,需考虑是否对电磁铁隔磁处理。

图3 推拉式电磁铁驱动释放装置Fig.3 Releasing Device Actuated by Push-Pull Electromagnet

2.5 电机驱动释放装置

直流电机的体积小、转速高、输出转矩大、能耗低、对环境适应能力强,在航天器释放装置的设计中优势显著。Hi-Shear公司创新性地采用直流电机作为释放装置的驱动器[13],如图4所示。解锁时,28VDC驱动直流电机转动,解除对分瓣螺母的锁紧约束并完成释放,其释放冲击仅为火工品的1%左右。以直流电机为驱动设计的释放装置,释放响应快,释放冲击小,能满足大多数航天器对快速低冲击释放的要求,且能与航天器现有电源兼容,无需额外配置电源。虽然相关研究起步较晚,研究成果较少,但直流电机的特点以及不断提升的电机性能决定直流电机驱动释放装置将成为继基于SMA释放装置之后的另一个研究热点。总之,航天器释放装置对质量和体积、释放时间、释放冲击、承载能力、可靠性等性能参数有严格的要求。熔断释放装置体积小,可靠性低;石蜡驱动释放装置虽能产生较大的输出力,但对输入能量要求高,通电作用时间长;基于SMA的释放装置动作响应时间短,释放冲击很小,可靠性高;电磁铁驱动释放装置的磁性可能对卫星内部的精密仪器产生干扰;电机驱动释放装置的综合性能优良,既能产生大输出力矩,又可实现快速低冲击释放功能。

图4 电机驱动释放装置Fig.4 Releasing Device Actuated by Motor

3 非火工释放装置研制建议及发展展望

航天器小型化发展,能够在满足功能要求的前提下,降低发射成本,逐渐成为未来航天技术的主流发展方向。小型化发展对技术的要求越来越高,高精密仪器的广泛使用,使得非火工释放装置倍受青睐,研制非火工释放装置要重点关注以下问题:(1)高可靠性。可靠地连接和释放是释放装置最基本的功能,关系到发射任务的成败,避免装置误触发释放,可采用冗余触发设计以提高释放的可靠性。(2)在保证足够承载能力的前提下,实现装置小尺寸和轻质量。随着“一箭多星”技术日益成熟,一次发射中需要许多释放装置,轻小的释放装置可以将运载能力充分应用于卫星等功能性载荷上。(3)高同步性。多个释放装置共同作用时,其释放同步性关系到卫星释放后的运动姿态,因此,释放装置在应用前,要严格检测其同步性。(4)能适应飞行环境和太空极端条件。一方面,释放装置需能承受因火箭起飞等产生的剧烈振动;另一方面,要能承受太空极端温度,为避免内部金属零件发生冷焊,可在金属接触面涂覆薄膜层(如二硫化钼、二氧化锆等),此举既可以防止冷焊效应发生,又因摩擦系数减小而有助于解锁动作展开。(5)选用的驱动电源尽量与航天器自带电源兼容(如28V/5A、24V/10A等),不单独配置电源。

目前,虽然非火工释放装置还不能完全取代火工释放装置应用于航天器的连接释放中,但随着材料技术的发展和相关部件性能日益成熟,各类制约问题定会迎刃而解,小型化、高性能、高可靠性的非火工释放装置在小型航天器的连接和释放中,将扮演越来越重要的角色。我国在非火工释放装置的研究方面起步较晚,目前主要处于方案研究阶段,与欧美国家存在差距,国外的早期探索有许多可借鉴之处,借鉴国外的研究经验,将重点放在基于形状记忆合金的释放装置和直流电机驱动释放装置的方案上,优化方案,创新结构,力求研发性能优越的非火工释放装置。

4 结论

作为一类高性能、高可靠性的航天器释放装置,非火工释放装置是当前航天器释放技术研究的热门领域。针对基于形状记忆合金的释放装置、电机驱动释放装置等5种非火工释放装置的近期国内外研究成果,分析了各释放装置的工作原理、性能特点以及可能存在的问题和解决方法。相对于传统的火工释放装置,非火工释放装置中的基于形状记忆合金和直流电机设计的释放装置优势显著,其不仅能实现快速释放的功能,还克服了火工释放装置释放冲击大的缺点,具有广阔的应用前景,对开展非火工释放装置的设计和研发具有指导意义。

[1]Moening C J.Pyrotechnic shock flight failures[C].Institute of environmental sciences pyrotechnic shock tutorial program,31st Annual Technical Meeting,Inst.Envir.Sc.1985:4-5.

[2]Lucy M,Hardy R,Kist E.Report on alternative devices to pyrotechnics on spacecraft[R].10th Annual AIAA/USU Conference on Small Satellites,1996:1-19.

[3]Hwang H S,Kim B,Choi J W.A compact non-explosive separation device for high preload and low shock[J].International Journal of Precision Engineering and Manufacturing,2014,15(1):83-88.

[4]BaghdasarianVG.Redundantradialreleaseapparatus:US,8021069B2[P].2011(9).

[5]ChoiJ,LeeD,HwangHS.Design,fabricationandtestofqualificationmodel of wire thermal cutting based non-explosive separation device for a small satellite[J].Proceedings of the Institution of Mechanical Engineers,Part G:Journal of Aerospace Engineering,2015,229(4):612-620.

[6]DevineEJ.Lowshockanti-frictionreleasedevice:US,6119984[P].2000(9).

[7]Hersh M J,Devine E J.Anti-friction release device:US,6311930 B1[P].2001(11).

[8]白志富,果琳丽,陈岱松.新型非火工星箭连接分离技术[J].导弹与航天运载技术,2009(1):31-37.(Bai Zhi-fu,Guo Lin-li,Chen Dai-song.Late-model non-pyrotechnic devices for separation of satellite-launching vehicle[J].Missile and Space Vehcile,2009(1):31-37.)

[9]YooYI,JeongJW,LimJH.Developmentofanon-explosivereleaseactuator using shape memory alloy wire[J].Review of Scientific Instruments,2013,84(1):015005.

[10]Lee M S,Jo J U,Tak W J.Shape memory alloy(SMA)based non-explosive separationactuator(NEA)witharedundantfunction[J].International Journal of Precision Engineering and Manufacturing,2011,12(3):569-572.

[11]Valembois G.Fixing device for the assembly and quick release of objects:US,8327511 B2[P].2012(12).

[12]廖桥生,张祥金,包家倩.立方星星箭分离装置的设计实现[J].导弹与航天运载技术,2015(5):20-24.(Liao Qiao-sheng,Zhang Xiang-jin,Bao Jia-qian.Design and implementation of cubesat and launch vehicle separation device[J].Missiles and Space Vehicles,2015(5):20-24.)

[13]Little B.Electrically Powered Separation Nuts[C].39th Aerospace Mechanisms Symposium,2008:185-190.