某高硫高砷含碳金矿选矿试验

2018-03-21胡瑞彪

胡瑞彪 梁 晓 王 星

(长沙有色冶金设计研究院有限公司)

我国金矿资源储量巨大,主要以低品位难处理金矿为主,约占总储量的40%。难处理金矿主要包括微细粒嵌布金矿、含碳金矿、含硫金矿、高砷金矿等[1-3],合理开发利用该类金矿石具有重要的经济和社会价值。含砷金矿常见的伴生组分中C、As等杂质含量过高,传统技术难以获得较为理想的金回收效果。目前常用的处理方法主要有预处理浸出法和强化氰化浸出法,实际工业应用较多的是氰化浸出和浮选法[4-5]。

某含砷金矿石碳、硫含量均较高,嵌布粒度细,并伴生有价元素银。合理开发利用该矿石,进行选矿试验。

1 矿石性质

1.1 矿石组成

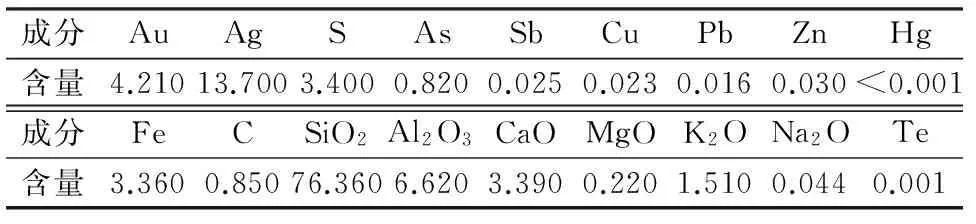

某含砷金矿石化学多元素分析结果见表1,金物相分析结果见表2。

表1 矿石化学多元素分析结果 %

注:Au、Ag 含量单位为g/t。

表2 矿石金物相分析结果

由表1、表2可知,矿石中金是主要可回收的有价元素,品位4.21 g/t,伴生有价元素银可综合回收,有害元素主要为砷和碳,含量分别为0.82%、0.85%;金主要以硫化物包裹和裸露金的形式存在,矿石属高硫高砷含碳微细粒难处理金矿石。

1.2 嵌布特征

该金矿石金属矿物主要为自然金、银金矿、硫锑铅银矿、黄铁矿,其次为毒砂、雄黄、雌黄、褐铁矿等,脉石矿物主要为石英、绢云母、方解石、高岭石、无定形碳等。

自然金、银金矿主要呈细粒、微细粒单体产出,金矿物嵌布在黄铁矿与石英、绢云母等脉石矿物连生体中。矿石中约50%的金以次显微金或不可见金形式存在,载金矿物主要为黄铁矿,约55%的黄铁矿嵌布粒度小于0.074 mm,约30%小于0.020 mm,约20%小于0.010 mm,会对金的回收产生不利影响。

2 试验结果与讨论

由该金矿石性质可知,加强对细粒及微粒黄铁矿的回收是提高金回收率的关键。分别采用氰化浸出、浮选等工艺对该金矿石进行选矿试验。

2.1 氰化浸出试验

2.1.1 直接氰化浸出试验

合理的磨矿细度和浸出条件是获得良好试验指标的关键,因此在pH=11.5、矿浆浓度33%、底炭密度20 g/L、浸出时间48 h的条件下,分别进行磨矿细度、浸出剂氰化钠用量条件试验。直接氰化浸出试验流程见图1。

图1 直接浸出试验原则流程

2.1.1.1 磨矿细度试验

在氰化钠用量8 kg/t的条件下进行磨矿细度条件试验,结果见表图2。

图2 磨矿细度条件试验结果

从图2可以看出,磨矿细度对金浸出率影响较大。随着磨矿细度的增大,金浸出率先快速上升后趋于平缓,因此确定磨矿细度为-0.038 mm90%。

2.1.1.2 氰化钠用量试验

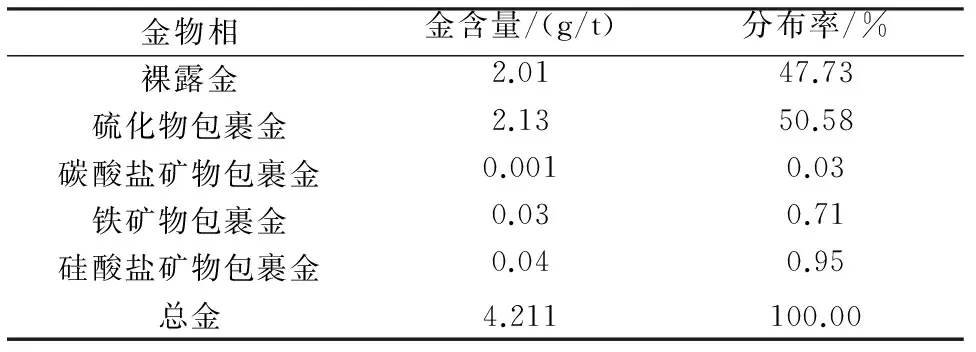

在磨矿细度-0.038 mm 90%的条件下进行氰化钠用量试验,结果见图3。

图3 氰化钠用量试验结果

从图3可知,随着氰化钠用量的增加,Au浸出率逐渐增大,氰化钠用量为6 kg/t时,浸出效果最佳,浸出率达到46.56%,继续增加氰化钠用量,Au浸出率趋于稳定。总体来看,直接氰化浸出效果不佳。

2.1.2 预处理—氰化浸出试验

为进一步提高金浸出率,在直接浸出的基础上增加预处理环节,进行预处理—氰化浸出试验。在预处理温度80 ℃、矿浆浓度40%、预处理时间6 h的条件下,进行预处理剂A用量试验。试验流程见图4,结果见表3。

图4 预处理氰化浸出试验流程

A用量/(kg/t)原矿金品位/(g/t)浸渣金品位/(g/t)金浸出率/%804.211.2071.501004.211.2171.251204.211.3667.701404.211.3468.17

从表3可知,随着预处理剂A用量的增加,预处理—氰化浸出流程中金浸出率逐渐增加。用量为100 kg/t时,对应的金浸出率达71.25%;继续增加用量,浸出效果趋于稳定。但预处理—氰化浸出流程金总浸出率较低,因此采用浮选—尾矿氰化浸出工艺对该矿石进行金回收试验。

2.2 浮选—氰化浸出试验

2.2.1 浮选试验

2.2.1.1 磨矿细度试验

由于矿石黄铁矿嵌布粒度较细,磨矿不充分时单体解离度较差,浮选时金易损失于尾矿中。为考查磨矿细度对选别指标的影响,进行磨矿细度试验。一段磨矿细度试验流程见图5,一段磨矿不同细度下黄铁矿解离情况见表4,一段磨矿细度试验结果见表5。

图5 一段磨矿细度试验流程

表4 不同一段磨矿细度下黄铁矿解离情况 %

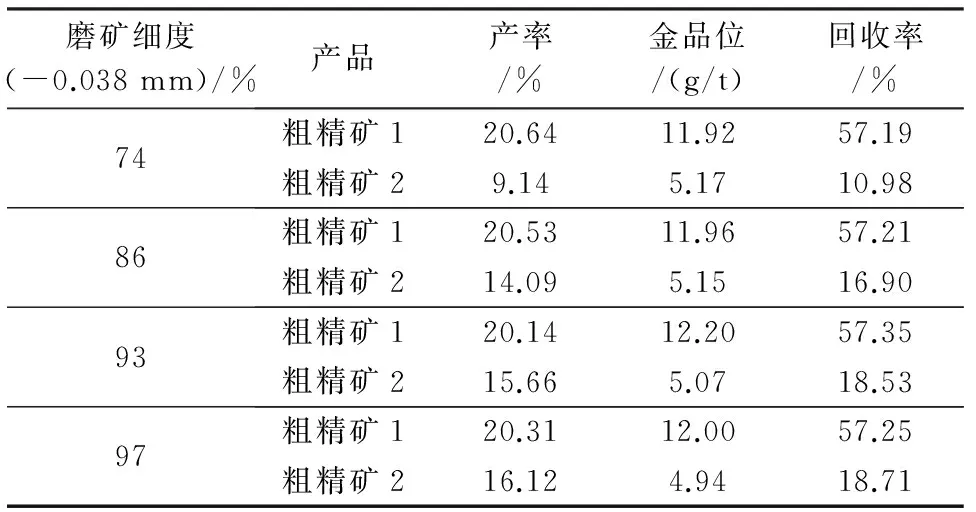

表5 一段磨矿细度试验粗精矿指标

由表4、表5可以看出,在一段磨矿不同磨矿细度下,黄铁矿单体解离度均较低。随着一段磨矿细度的增大,金回收率呈增加趋势。当磨矿细度-0.074 mm含量超过90%时,金回收率增加幅度不大,因此确定一段磨矿细度-0.074 mm 90%;此时黄铁矿单体解离度仅53.68%,金回收率仅56.14%,不利于金的浮选回收,因此需对粗选尾矿进行再磨。

二段磨矿细度试验流程见图6,结果见表6。

图6 二段磨矿细度试验流程

磨矿细度(-0.038mm)/%产品产率/%金品位/(g/t)回收率/%74粗精矿120.6411.9257.19粗精矿29.145.1710.9886粗精矿120.5311.9657.21粗精矿214.095.1516.9093粗精矿120.1412.2057.35粗精矿215.665.0718.5397粗精矿120.3112.0057.25粗精矿216.124.9418.71

试验结果表明,随着二段磨矿细度的增大,金回收率呈增加趋势。当磨矿细度-0.038 mm含量超过93%时,金回收率增加幅度不大,因此确定二段磨矿细度为-0.038 mm 93%。

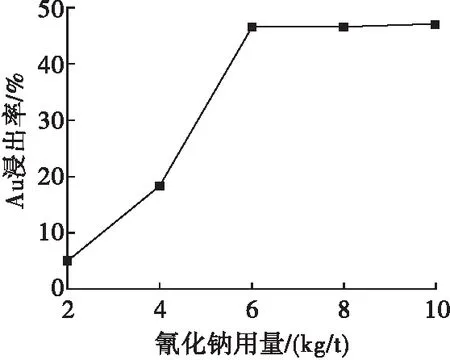

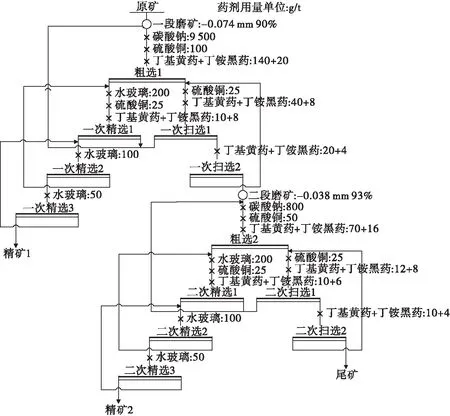

2.2.1.2 浮选全流程试验

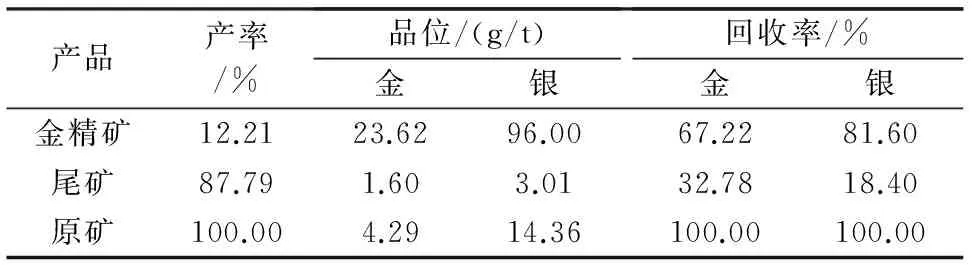

在最佳磨矿细度下,优化浮选药剂制度和流程,进行浮选全流程试验。流程见图7,结果见表7。

表7 浮选全流程试验结果

表7表明,一段磨矿—1粗3精2扫—二段磨矿—1粗3精2扫流程的闭路浮选试验,可获得金品位23.62 g/t、回收率67.22%的浮选金精矿(精矿1和精矿2合并),同时金精矿中银品位为96 g/t、回收率81.60%,尾矿含金1.60 g/t、回收率32.78%。

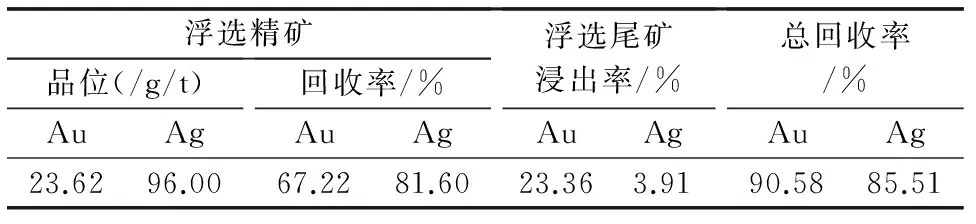

2.2.2 浮选—预处理—氰化浸出全流程试验

损失于浮选尾矿中的金属矿物主要为黄铁矿,其次为毒砂等。其中黄铁矿主要呈微粒与脉石呈贫连生体产出,有时呈微粒单体产出,产出粒度一般为-0.010 mm。尾矿中金的损失状态主要为两种:一是呈微粒与石英等脉石矿物连生或包裹于脉石矿物中;二是呈次显微金或不可见金分散于黄铁矿中,而黄铁矿又多与石英等脉石矿物呈极贫连生体或包裹于其中产出,这部分金很难浮选回收。为提高金回收率,对尾矿中的金进行氰化浸出。浮选—预处理—氰化浸出全流程试验结果如表8所示。

图7 浮选工艺流程

表8 浮选—尾矿氰化预处理浸出流程闭路试验结果

原矿浮选—浮选尾矿预处理—氰化浸出全流程试验最终获得了回收率67.22%、品位23.36 g/t的金精矿,回收率85.51%、含银96 g/t,金浸出率23.36%,金总回收率达90.58%,效果理想。

3 结 论

(1)某含砷金矿石金品位4.21 g/t,含砷0.82%、含碳0.85%,金属矿物主要为黄铁矿、毒砂等,脉石矿物主要为石英、绢云母、方解石等。金主要以硫化物包裹金和裸露金的形式存在,多为细粒、微细粒嵌布,黄铁矿是主要的载金矿物。

(2)原矿采用直接氰化浸出工艺,浸出率仅46.56%;采用预处理—氰化浸出工艺,金浸出率可提高到71.25%,回收效果均不理想。

(3)原矿经一段磨矿(-0.074 mm 90%)—1粗3精2扫—二段磨矿(-0.038 mm 93%)—1粗3精2扫闭路流程浮选,获得金品位23.62 g/t、回收率67.22%的金精矿;浮选尾矿经预处理—氰化浸出处理,金、银浸出率分别为23.36%、3.91%,大大减少了金在浮选尾矿中的流失,金总回收率 90.58%,并伴随回收品位96.00 g/t的银精矿,银总回收率85.51%。

(4)浮选—预处理—氰化浸出工艺选矿指标达到预期水平,且浮选成本较低,并有效回收了矿石中的银,综合效益较好。

[1] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[2] 段东平,周 娥,陈思明,等.高砷硫金精矿提金研究[J].有色金属:冶炼部分,2012(1):39-41.

[3] 刘俊壮,黄万抚.含高砷金矿浸金工艺研究现状[J].现代矿业,2010(10):26-30.

[4] 黄闰芝.高碳含砷难选金矿的选矿工艺研究[D].南宁:广西大学,2015.

[5] 温胜来,周 源.浙江某金矿全泥氰化浸出试验研究[J].湿法冶金,2012(2):103-105.