电液伺服系统能源压力闭环控制算法研究

2018-03-21张小红陈克勤曹英健

张小红,陈克勤,曹英健,戴 莹,刘 璐

电液伺服系统能源压力闭环控制算法研究

张小红,陈克勤,曹英健,戴 莹,刘 璐

(北京精密机电控制设备研究所,北京,100076)

为了减少电液伺服系统能源无用功的损耗和系统发热,介绍一种能源压力闭环控制算法。采用分段变增益调速和三冗余压力表决算法,实现能源压力闭环控制。建立了液压能源蓄能器数学模型和控制算法模型,通过了仿真分析和试验验证,表明控制算法有效,显著降低系统无用功的损耗和发热。

液压能源;压力闭环控制;三冗余

0 引 言

液压伺服系统具有响应速度快、负载刚度大、功率体积比大的优点,使其在导弹或火箭控制系统中得到广泛应用。然而液压伺服系统对温度变化较为敏感,长时间工作时,随着温度的升高会使泄漏量增大,导致液压伺服系统性能降低,同时也影响伺服系统元件的使用寿命[1]。

飞行器长时飞行需求,对电液伺服系统工作时间提出更加严酷要求[2]。为了提高飞行器的再入机动性和能量利用效率,液压系统正朝着高压化、大功率、重量轻、体积小、节能、变压力、变流量和负载敏感调节等方向发展,实现高压、变压力和变流量功能,是解决液压系统无效功耗和温升问题的有效途径[3]。

依靠蓄压器提供瞬态流量和功率,本文将蓄能器充气压力作为控制量对电液伺服系统实行压力分档控制,根据两种不同工况实现变压力的分段变增益和三冗余表决能源压力闭环控制算法,以有效减少系统无用功的损耗,减少系统的发热。

1 液压能源蓄能器数学模型

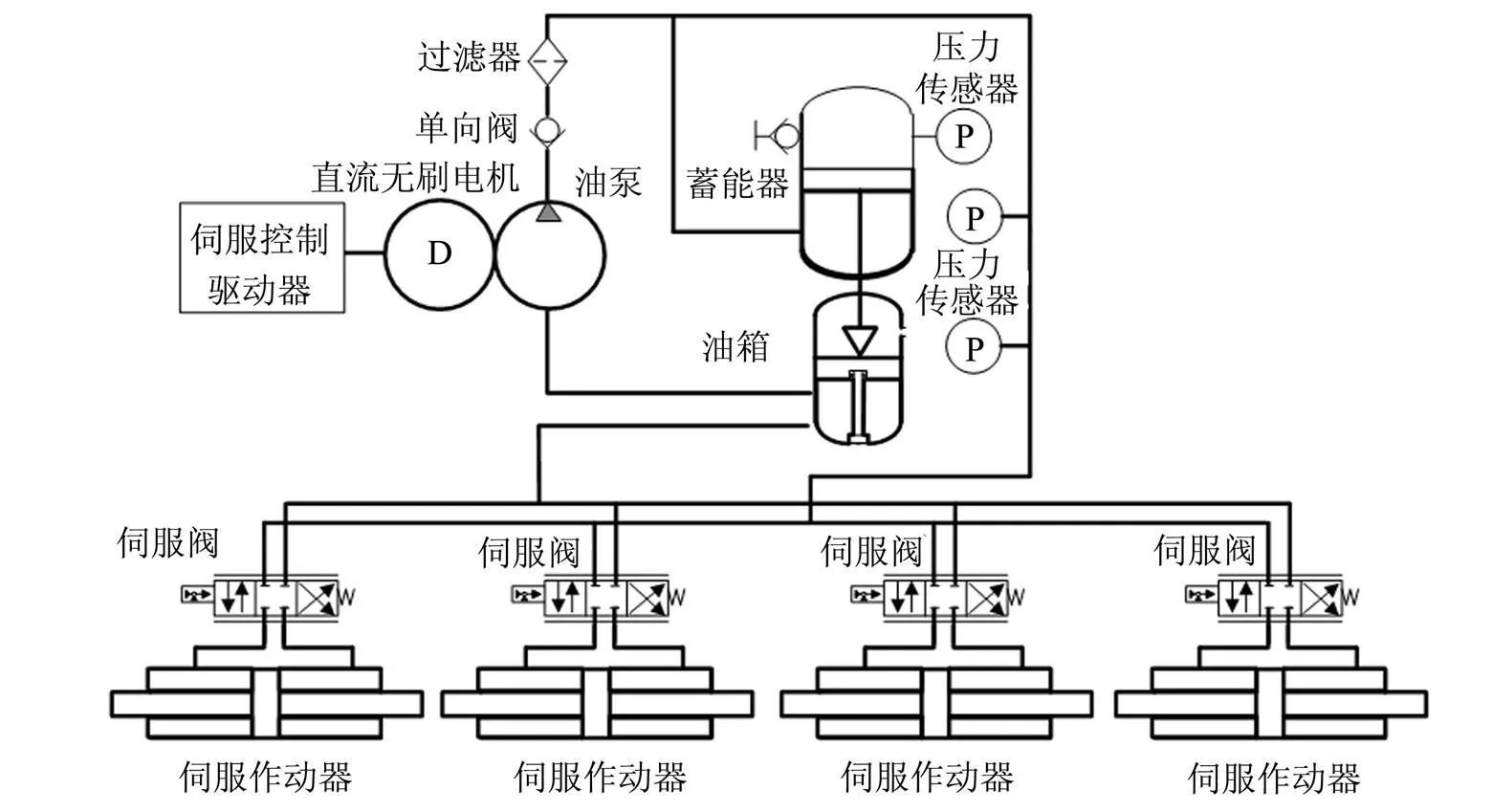

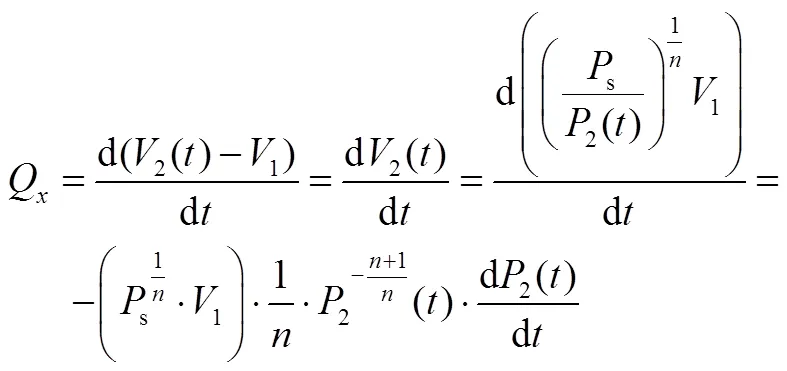

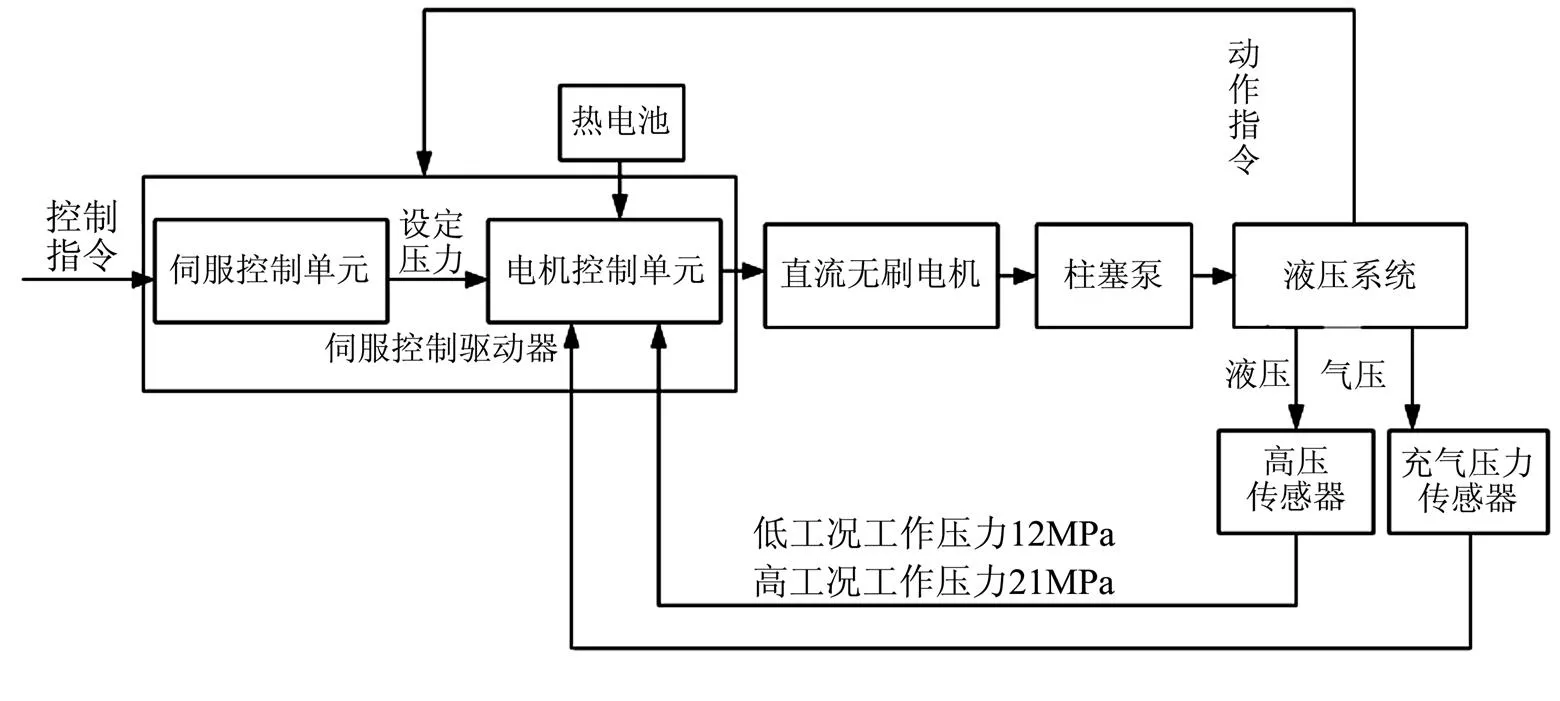

电液伺服系统由电动液压能源、伺服作动器和伺服控制驱动器等单机组成,如图1所示。

直流无刷电机驱动油泵为伺服系统提供液压动力,伺服控制驱动器接收控制指令,采集伺服作动器的位移信号形成闭环控制信号,伺服作动器根据控制信号驱动伺服阀进行液压功率放大,通过活塞杆的伸缩带动负载运动。

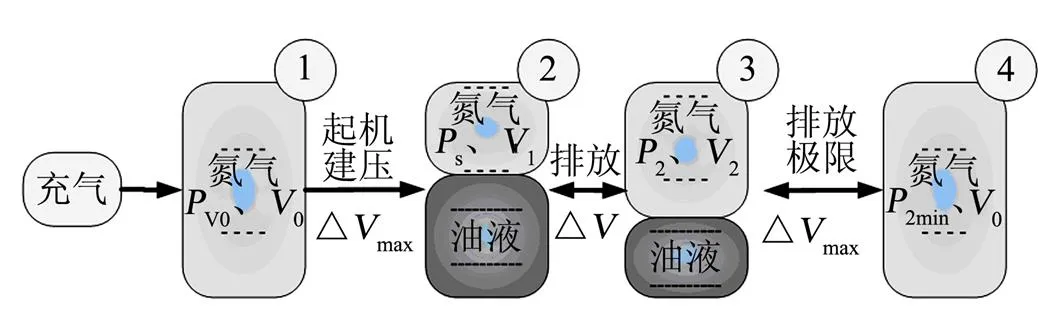

伺服系统液压能源蓄能器在启机工作过程中气体状态转移如图2所示。

图1 电液伺服系统原理

图2 蓄能器气体状态转移

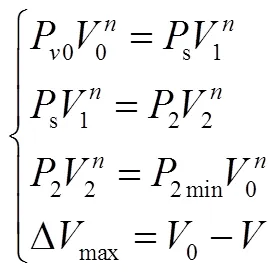

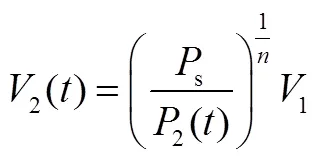

在蓄能器向负载排液过程中气体状态的变化可按绝热过程计算,由蓄能器气体状态转移可得蓄能器流量、压力方程[4]:

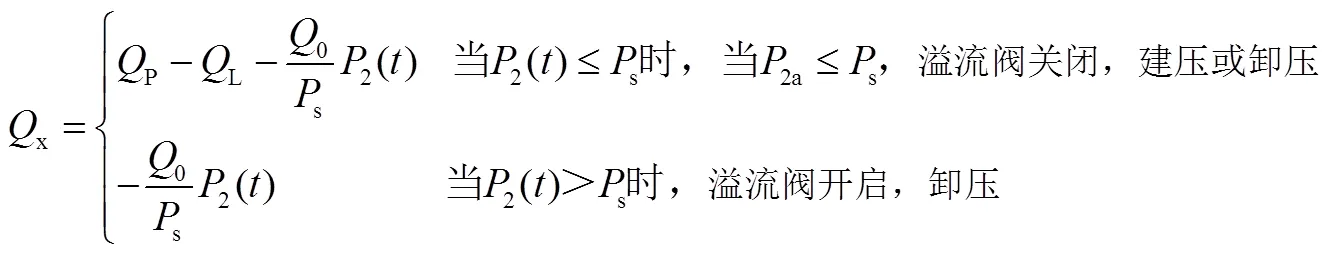

结合蓄能器特性,得到液压源工作中的动态数学模型如式(4)所示。

式(3)、式(4)描述了液压源在工作过程中输出压力随负载流量间的动态数学关系。

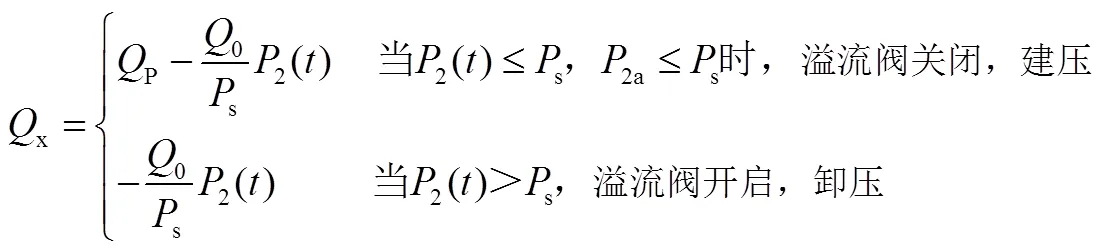

2 压力闭环控制算法

图3 能源闭环控制原理

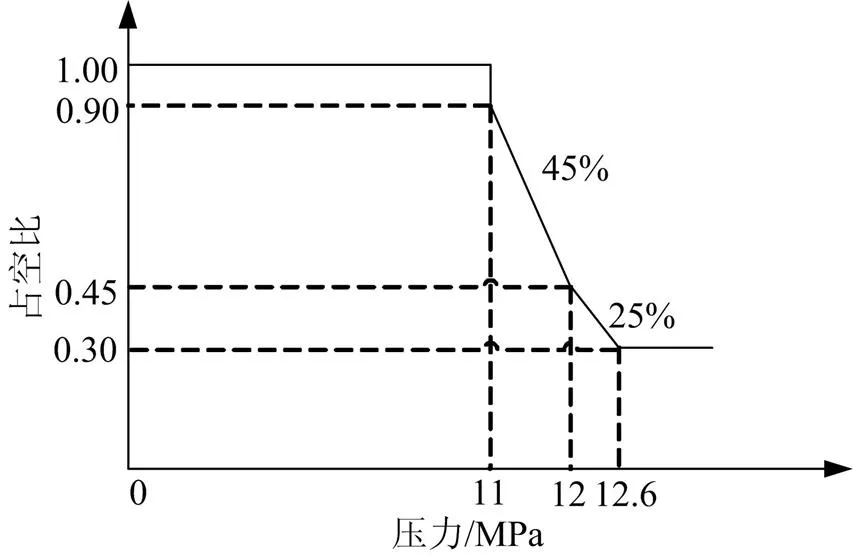

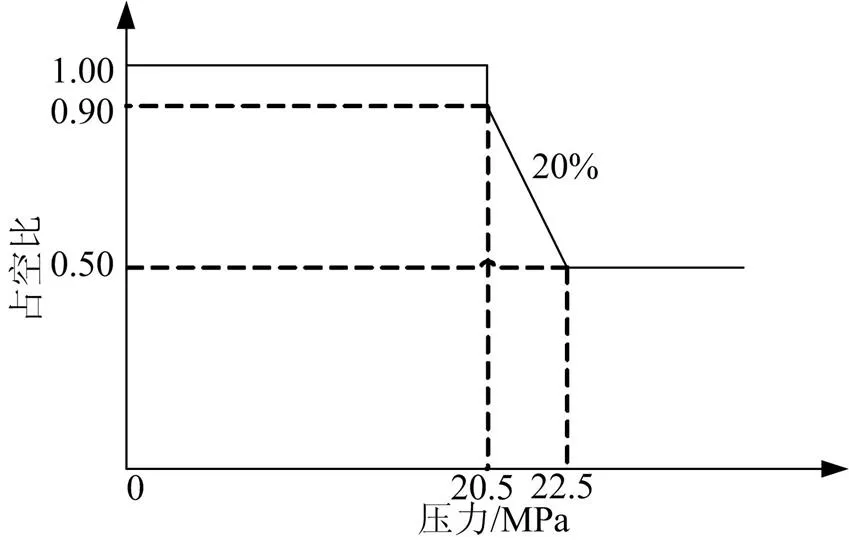

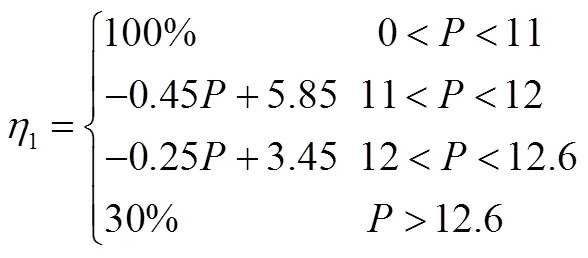

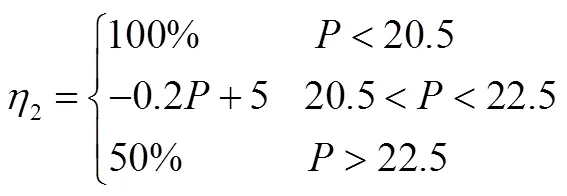

电机速度伺服控制采用分段变增益控制算法,伺服控制驱动器接收液压能源上能源高压传感器、充气压力传感器的信号,经处理后,根据压力闭环控制算法,计算出电机占空比,由电机控制单元调整电机转速,使系统压力稳定地工作在(12±1)MPa(低工况)、(21±1)MPa(高工况),分别如图4、图5所示。

图4 低工况压力-占空比控制策略曲线

图5 高工况压力-占空比控制策略曲线

低工况电机占空比1与能源压力控制算法如下:

高工况电机占空比2与能源压力控制算法如下:

3 压力闭环控制仿真模型

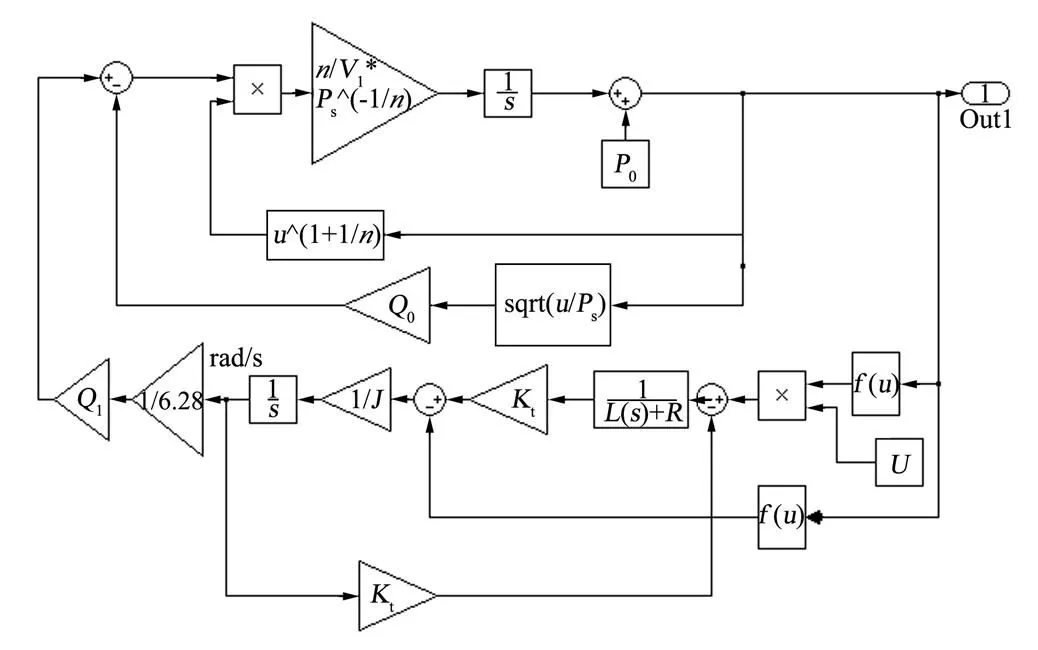

利用Matlab/Simulink建立液压能源系统模型,电机模型简化如图6所示,各参数的定义及取值如表1所示。

图6 能源闭环控制回路

表1 能源闭环控制模型的主要参数

Tab.1 Main Parameters of Power Supply Pressure Close-loop

序号参数取值 1系统压力Ps/MPa低工况12,高工况21 2常数n1.4 3启机前充气压力P0/MPa9 4蓄能器最大排油时剩余体积V0/L0.437 5泄漏量Q0/(L·min-1)4.7 6油泵排量Q1/(mL·r-1)1.26 7电机力矩系数Kt/((N·m)·A-1)0.07 8电机与油泵转动惯量Jv/(kg·m-2)1.23×10-4 9电机电感L/H1.3×10-4 10电机电阻R/Ω0.066 11电机电压U/V低工况56,高工况96 12油泵效率λ190% 13电机效率λ275%

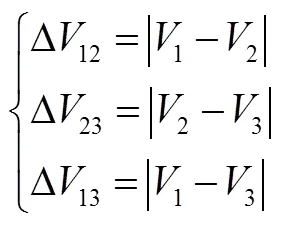

4 三冗余压力表决算法

为提高液压能源系统的可靠性,液压能源系统配置了两个能源高压和一个充气压力传感器测量液压系统的压力,利用这3路不同特性的信号对液压能源实施三冗余压力闭环控制,在任意一路信号出现异常的情况下,均能自动识别出异常信号排除其干扰,保证系统正常工作[7]。

设计的算法如下:

由于充气压力位于蓄能器端是经过蓄能器滤波以后的信号,信号平稳,因此在设计算法时优先考虑;当充气压力相对于两路能源高压均差距过大时,为防止信号采集时野点干扰判断将连续判断的时间设为100 ms,即当连续超过100次异常时可判定充气压力异常,切换至能源高压2进行压力闭环控制。

两个能源高压信号有高频噪声,用于控制不利于系统稳定,因此经过滤波后与充气压力一起经过三冗余压力决策算法后,用于压力闭环控制。

该三冗余压力表决算法可以适应各种异常情况,可显著提高液压系统的工作可靠性。

5 仿真和试验结果分析

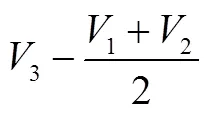

系统试验中,液压能源充气压力为9 MPa,连接油管和4台伺服作动器,进行了两种工况下的启机测试,图7为实际试验结果与仿真结果对比。

图7 建压对比曲线

由图7可知,低工况建压时间为2.3 s;高工况建压时间为3 s,满足任务书规定的建压时间要求,建压完成后,压力平稳,无波动。由于仿真过程中未考虑作动器等非线性因素影响,故试验结果与仿真计算建压过程中曲线存在一定差异,但建压时间及建压后能源压力基本一致,能够满足使用要求。

在12 MPa压力条件下,与采用传统的恒速变量泵能源的系统相比,作动器在静态工作条件下,电机电流消耗实测由15 A降到10 A。在21 MPa压力条件下,电机电流消耗则由25 A降到20 A;此外,工作9 min后,温度由135 ℃降至70 ℃以内。能源消耗降低显著,系统降温效果良好,系统的工作寿命和本质可靠度显著提高。

6 结 论

a)采用分段变增益和三冗余表决能源压力闭环控制算法对伺服系统能源压力实施分档实时闭环控制,建压后,压力平稳,无波动,建压时间满足技术要求;

b)可有效减少系统无用功的损耗,减少系统的发热,在某伺服系统中已得到广泛地应用。

[1] 马乾坤, 等. 液压伺服系统热特性研究综述[J]. 流体传动与控制, 2016, 76(3): 1-4.

Ma Qiankun et al. A summary of the research on the thermal characteristics of hydraulic servo system[J]. Fluid Power Transmission and Control 2016,76(3): 1-4.

[2] 王占林, 陈斌. 未来飞机液压系统的特点[J]. 中国工程科学, 1999(12): 5-10.

Wang Zhanlin, Chen Bin. Characters of future aircraft hydraulic system[J]. Engineering Science, 1999(12): 5-10.

[3] 王占林. 飞机高压液压能源系统[M]. 北京: 北京航空航天大学出版社, 2004.

Wang Zhanlin. The aricraft high pressure hydraulia energy system[M]. Beijing: Beijing University Press, 2004.

[4] 李洪人. 液压控制系统[M]. 北京: 国防工业出版社, 1995.

Li Hongren. Hydraulic control system[M]. Beijing: Natronal Defense Industry Press, 1995.

[5] 曹泽生, 等. 液压作动系统阀泵联合控制技术研究[J]. 液压与气动, 2013 (3): 28-32

Cao Zesheng, et al. Study on Jointing Control Valve Pump Hydraulic Actuating System of Hydraulic Actuating System[J]. Chinese Hydrlics and Pneumatics, 2013(3): 28-32.

[6] 纪友哲, 裘丽华, 祁晓野, 裴忠才. EHA作动器的阀泵联合控制方案研究[J]. 液压气动与密封, 2007(3): 1-3.

Ji Youzhe, et al.Research on Pump and Valve Combined Control Scheme of EHA[J]. Hydrlics Pneumatics and Seals, 2007(3): 1-3.

[7] Charrier J J, Kulshreshtha A. Electric actu-ation for flight&engine control system: evolution, current trends&future challengens[R]. AIAA 2007-1391, 2007.

Research on the Close-loop Pressure Control Algorithm of a Power Supply in Electro-Hydraulic Servo Systems

Zhang Xiao-hong, Chen Ke-qin, Cao Ying-jian, Dai Ying, Liu Lu

(Beijing Research Institute of Precision Mechanical and Electronic Control Equipment, Beijing, 100076)

A close-loop pressure control algorithm for a power supply in electro-hydraulic servo systems is introduced to reduce power supply loss and heating. A piecewise variable gain and triple redundancy pressure voting algorithm are used to implement the close-loop supply pressure control. The mathematical model for the hydraulic accumulator and the control model are presented, simulation and experiment performed. It shows that the control algorithm is effective to significantly reduce the power loss and therefore the generated heat.

Electro-hydraulic; Power supply; Control algorithm

1004-7182(2018)01-0074-05

10.7654/j.issn.1004-7182.20180115

V44

A

2017-04-22;

2017-05-15

国家科技支撑计划资助项目(2015BAF32B01)

张小红(1984-),男,工程师,主要研究方向为伺服系统总体设计