超高压平板闸阀的双阀座密封分析

2021-10-27魏军会景宏涛涂志雄

魏军会 张 川 景宏涛 王 伟 涂志雄 邹 燕

(1.中国石油塔里木油田公司油气工程研究院,新疆 巴州 841000;2.四川宝石机械钻采设备有限责任公司,四川 德阳 618000)

0 引言

在天然气开采的过程中,采气树在井口采气设备中至关重要,采气树是控制井口天然气的流通与截断的关键设备,而平板闸阀更是采气树的核心部件。现如今,石油工业的不断发展对井口装置尤其是阀门的可靠性和控制性提出了更高的要求。对于单闸板的平板闸阀[1],其结构已经由单阀座密封逐步发展为双阀座密封。所谓双阀座密封,就是指阀门关闭时平板闸阀的前后2个阀座同时实现密封。当介质压力进入时,内阀座与外阀座发生微小的分离,内阀座紧贴在闸板上,而外阀座紧贴在阀体上。内外阀座间由密封圈进行密封,这种密封保证闸板阀不会发生内漏的情况。这种结构不仅能够提高平板闸阀的密封可靠性,而且由于在安装时不用严格区分进口端与出口端,因此安装十分方便。“O”形密封圈是平板闸阀中最常见的密封件。

阀座的密封一般都是通过“O”形密封圈来实现,因此如何选择合适的密封圈也就成了制造双阀座平板闸阀的关键问题之一。

1 密封原理分析

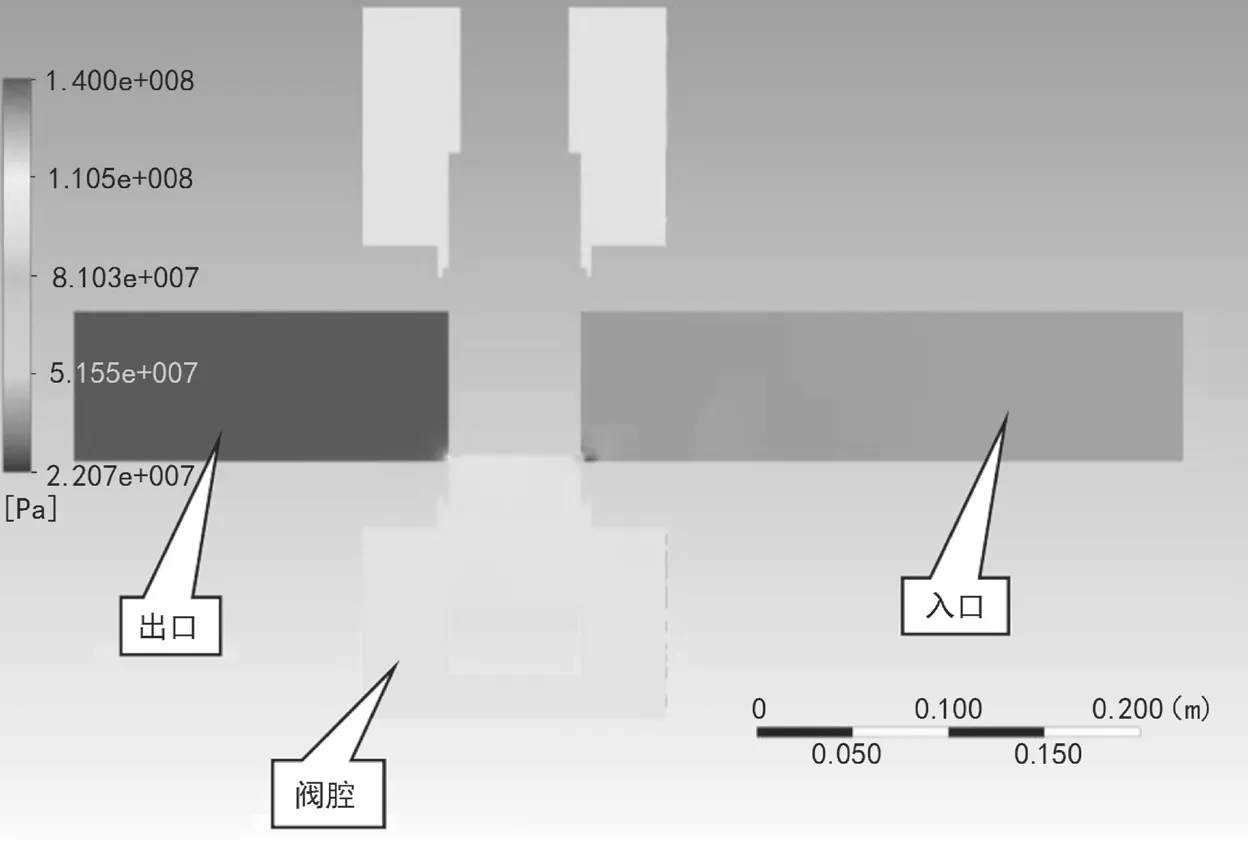

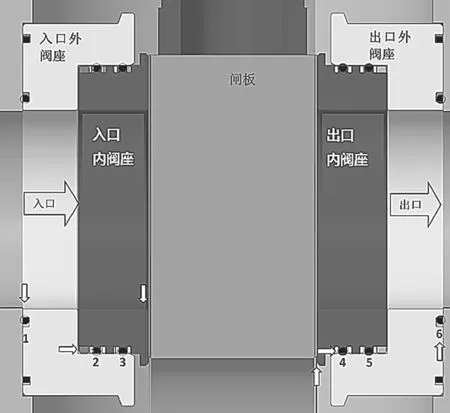

闸板从全开到全关的过程中,双阀座平板闸阀的阀座密封结构示意图如图1所示,此时的气体处于高压状态,相当于阀腔带高压。由于1~6号密封圈前后的压力都为高压状态,因此,此时所有密封未起到密封的作用。当闸板继续向下移动,闸板全关前的一瞬间,闸阀内部压力分布如图2所示(图中具体压力值根据实际情况会有所不同),入口端压力最高(高压区),阀腔压力次之(次高压区),出口端压力最低(低压区)。

图2 闸阀在全关前一瞬间内部压力云图

全关状态如图3所示,这时候高压气体会向各零件结合处的空隙中流动,图中白色小箭头代表高压气体的流动方向。

图3 阀座密封全关状态横截面示意图

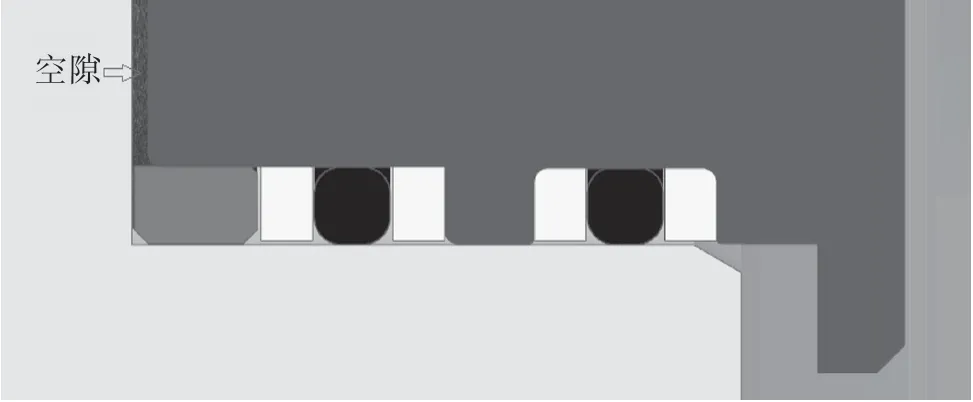

当闸板全关时,入口端保持有高压气体,而出口端变成了低压。此时嵌套在外阀座内的内阀座一面与闸板紧靠在一起,而另一面在2号(或5号)密封圈的弹力之下不会与外阀座紧密贴合,而是产生一定大小的缝隙,这个缝隙的大小取决于密封圈的弹性与闸板对内阀座的挤压力。图4为2号密封圈周围的局部放大图,被挤压后的“O”形密封圈的横截面逐渐呈现出矩形的轮廓,密封圈的弹力又迫使内外阀座之间形成缝隙。

图4 内阀座密封圈及周围的局部放大图

当有压差存在时,闸板在压差的作用下会向右靠拢,并紧紧地压在出口内阀座上,在表面足够光滑时,闸板与出口内阀座便能够在压差的作用下形成密封状态,实现出口内阀座与闸板之间的金属密封。在闸板提供的压力下,4、5号密封圈能够实现出口内阀座与出口外阀座之间的气流通路的密封;出口外阀座与阀体之间的气流通路则由6号密封圈密封。

由于阀腔在关闭瞬间会带次高压,因此在入口和阀腔之间也存在压差。这时候1号密封圈将密封住阀体与入口外阀座之间的气流通路,2、3号密封圈密封住入口内阀座与出口外阀座之间的气流通路。与此同时,入口处的高压气体会进入内阀座与外阀座的空隙中。空隙中的高压气体会推动内阀座移动,从而将入口内阀座紧紧地压到闸板上,实现入口内阀座与闸板之间密封。

双阀座密封的关键是“O”形圈及各种垫片与内外阀座的紧密配合。“O”形密封圈所产生的预紧力[2]使2内阀座紧贴在闸板上,并且在入口外阀座与入口内阀座的接触面上产生一定的缝隙,这样高压气体进入缝隙后就能将入口内阀座紧紧压在闸板上。

2 “O”形密封圈密封性能分析

2.1 参数设定

“O”形密封圈的密封性能很大程度上取决于其材料[3],本文选用了拥有诸多优异性能如耐高温、耐腐蚀、耐磨损的聚四氟乙烯作为密封圈的材料。如果在“O”形密封圈的材料和尺寸确定后,直接将其制造出来进行压力试验的话,则研究时间过长,并且研发成本过高。如果事先对密封圈进行有限元仿真分析,则可以节省时间,节省原材料并降低研发成本。

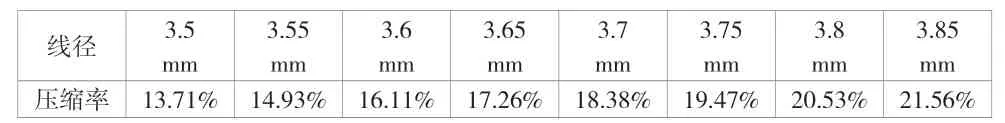

“O”形圈尺寸的选择直接关系到“O”形圈的密封性能。该文针对不同线径的“O”形密封圈进行了有限元仿真,密封圈线径与其对应的压缩率 如表 1 所示[4]。

表1 密封圈线径与其对应的压缩率

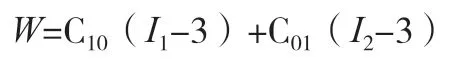

将“O”形密封圈看作超弹性近似不可压缩体,其应变能函数广泛使用基于Mooney-Rivlin[5]的本构模型来描述,数学形式如下。

式中:W表示应变能密度函数,I1,I2分别表示弹性体在长度和表面积上的变化,C10和C01为硅橡胶密封圈的材料常数,调研文献可知本文选用的硅橡胶密封圈的常数为C10取1.87MPa,C01取0.47MPa。

2.2 仿真结果分析

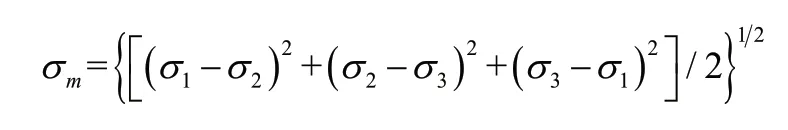

ABAQUS软件中的Mises应力即为冯·米塞斯应力,又称等效应力,反应了材料内部的应力分布情况,其表达式如下。

式中:σm表示等效应力,σ1、σ2、σ3分别表示第一、二、三主应力。

在密封圈装好后的应力主要集中在两侧,呈“哑铃”状分布[6]。不同线径“O”形密封圈的Mises应力随着线径的增大,应力往两边集中的趋势越明显。为了探究线径对“O”形密封圈密封效果的具体影响。

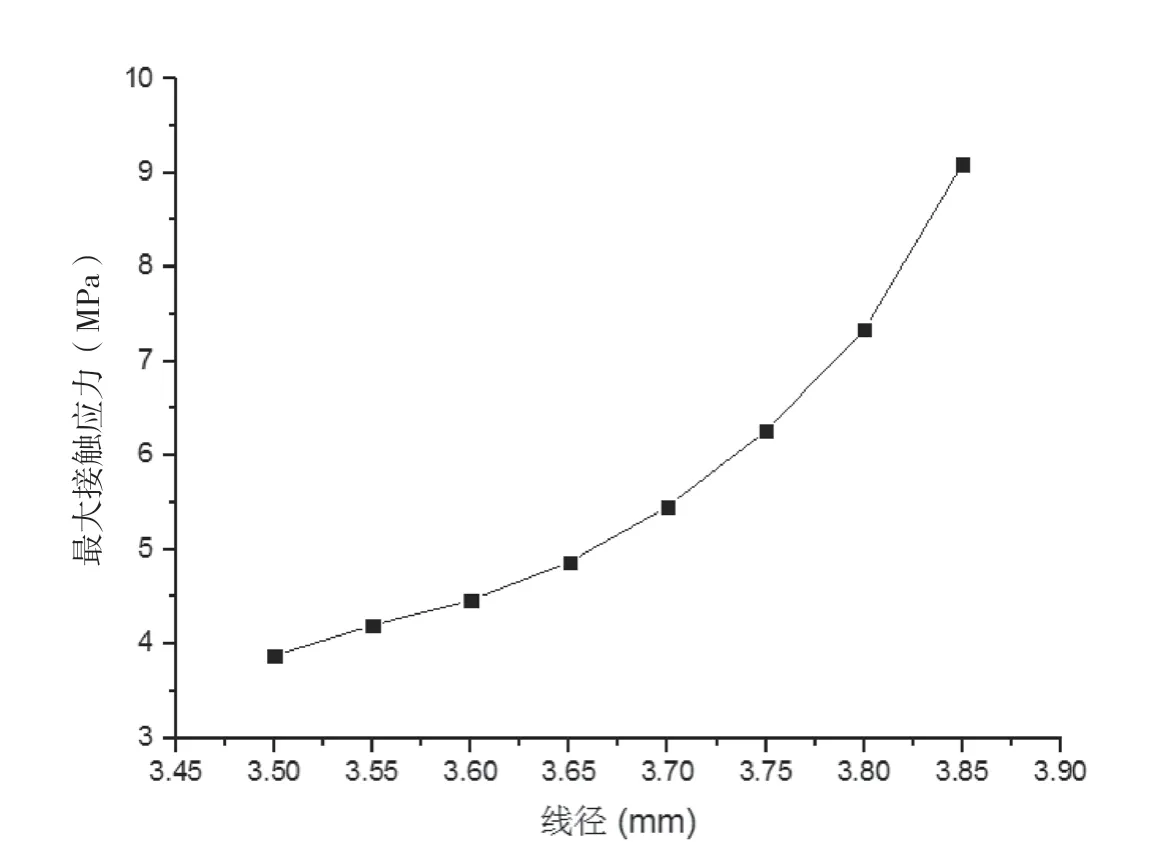

图5为“O”形密封圈安装后与密封面的最大接触应力[7]随密封圈线径变化的曲线图。图中最大接触应力随着密封圈线径的增加而增加。最大接触应力在密封圈线径到达3.7mm之前增加得相对缓慢,之后便会迅速增加。

图5 最大接触应力随密封圈线径变化的曲线图

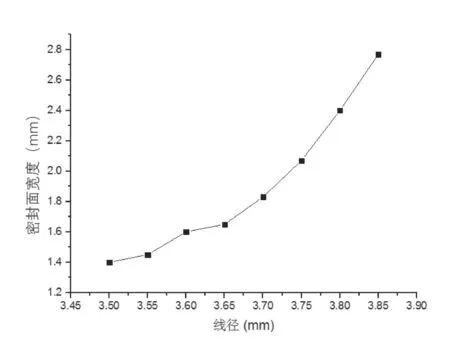

图6为“O”形密封圈装好后其密封面等效接触面积与密封圈线径的曲线图,这里的等效接触面积[8]用密封圈的密封面宽度来表示。密封面宽度随密封圈线径的增加而增加,且在密封圈线径到达3.65mm后开始迅速上升。密封面宽度越大则密封效果越好。

图6 密封面宽度与密封圈线径的曲线图

非金属与金属间通过挤压非金属使其发生弹性变形,填充和封闭间隙从而实现密封。密封圈的线径越大,其在预紧力下产生的变形越大,也更能充分填充和封闭间隙。从上述结果可以看出,只考虑密封性能以及预紧力要求时,“O”形密封圈的线径当然是越大越好。但是考虑到“O”形密封圈的使用寿命,则密封圈的压缩率不宜超过20%。因此在推荐的密封圈压缩率范围内选择的密封圈线径为3.75mm。

3 结论

该文阐述了双阀座密封方式的密封原理,讨论了密封圈预紧力对密封效果的影响,并根据其原理进行了针对密封原理的仿真分析,针对“O”形密封圈线径这一尺寸进行仿真分析,得到不同线径“O”形密封圈的Mises应力变化规律:其最大接触应力随着密封圈线径的增加而增加。最大接触应力在密封圈线径到达3.7mm之前增加得相对缓慢,之后便会迅速增加。并通过密封面等效接触面积与密封圈线径的关系分析得出了阀座“O”形密封圈线径为3.75mm的尺寸工况下的密封性能最好。