新一代某型运载火箭捆绑机构对接特性研究

2018-03-21李新宽刘振东

常 娟,李新宽,刘振东,徐 华

新一代某型运载火箭捆绑机构对接特性研究

常 娟,李新宽,刘振东,徐 华

(上海宇航系统工程研究所,上海,201109)

通过理论分析,得到新型运载火箭捆绑机构的对接特性,探讨了助推器与芯级对接距离与拉力的关系、周向可对接的范围,以及对接操作对于吊装精度、助推器姿态的需求。试验验证了理论分析的正确性,通过实际操作中出现的特殊现象,修正理论可对接范围值,保证试验操作模式的便捷有效。为新一代捆绑火箭的研制提供依据和参考,以保障超重型助推器顺利吊装对接及其全程安全。

运载火箭;捆绑机构;对接特性

0 引 言

现役火箭捆绑机构多采用“插头式”,即助推器通过球头球窝机构与芯级联接。由于目前的助推器质量相对较轻,吊装起来后,人员推动产品时,可较为轻松地调整产品姿态,通过观察助推器与芯级的关系,边推装边调整,将助推器上的球头结构直插入芯级固定的球窝内,完成对接操作。

对于捆绑火箭来说,助推器与芯级之间的捆绑机构是影响成败的关键部件之一,目前文献研究集中于捆绑机构的形式与承力方案[1,2]、飞行工况下的动力学特性[3,4],以及飞行大载荷情况下,摩擦热对机构材料性能的影响[5]等方面,从而进一步改进设计,提高火箭结构设计的合理性和可靠性。但对捆绑机构对接特性的研究较少。

新一代某型捆绑火箭与现役捆绑火箭差异较大,由于助推为实心装药,用于捆绑机构的设计空间远小于现役火箭,无法直接借用现有成熟的球头球窝捆绑机构,需研制锥面导向的捆绑机构,从而使得产品对接方式与传统模式存在区别;同时,由于吊装对接的助推器重达700 kN,远大于现役10吨级助推器,给捆绑机构对接工作带来更多不确定性。因此,有必要开展对新研捆绑机构对接特性的研究,为新一代捆绑火箭的研制提供依据和参考;同时,在快速发射需求的背景下,了解该机构的对接特性,对于加快火箭在发射场组装的操作,保证超重型助推器顺利吊装对接,及其全程的安全性有重要意义。

1 捆绑机构

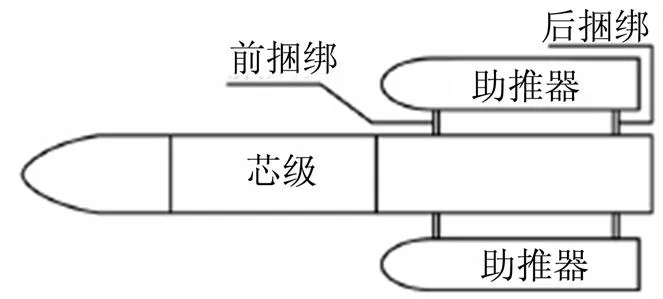

典型的捆绑火箭,助推器一般通过前、后两套捆绑机构与芯级相连[6],如图1所示。前捆绑机构由连杆组成,起限制助推器转动自由度、传递剪力、扭转和径向载荷的作用;后捆绑机构靠近助推器发动机,主要传递来自助推器的推力,为主承力装置。

图1 捆绑机构位置示意

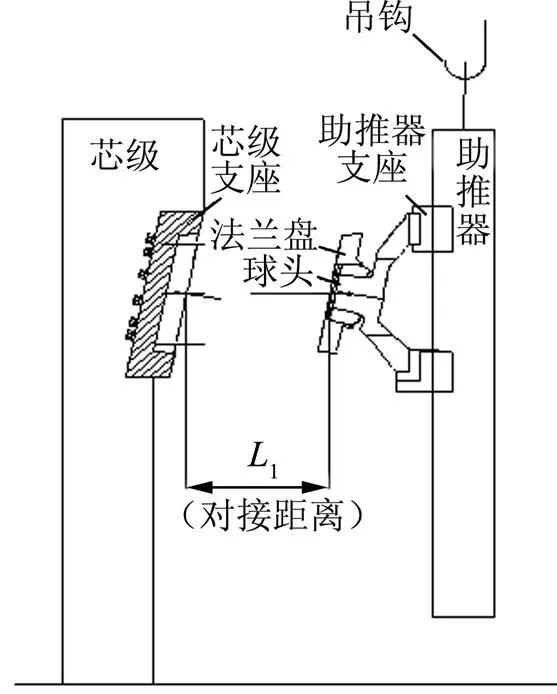

助推器的对接过程往往是先连接主承力装置,然后连接前捆绑机构的各连杆,连杆收紧,完成助推器与芯级对接。因此,对接的重要步骤是完成主承力装置的对接。本文主要研究主承力装置即后捆绑机构对接特性,如图2所示。

图2 捆绑对接示意

2 捆绑机构对接特性分析

助推器与芯级通过捆绑机构对接的工作,是在火箭组装阶段进行的,一般以吊装对接为主,辅以人员推拉导向。

2.1 对接过程分析

对接过程分为3步:吊装到位;在拉力作用下助推器支座法兰盘与芯级支座接触;助推器支座法兰盘进入芯级支座对接到位。

b)助推器支座法兰盘与芯级支座接触的过程中,吊车已经不动作,由横向拉力拉动助推器靠近芯级;

c)助推器支座法兰盘进入芯级支座的过程是锥面导向定位的过程,当法兰盘与芯级支座斜面接触后,法兰盘受到支反力和摩擦力,球头适应性调整,在横向拉力作用下,最终对接到位。

在步骤a、b中,主要是助推器吊装到位,再经横向拉力靠近、姿态略微变化后,仍在可对接的范围之内。分析可对接范围及相应吊装精度、助推器吊装姿态要求。在步骤c中,主要是分析助推器支座法兰盘在多力作用下的受力和运动情况以及对接时所需要的最大拉力,是否具备可操作性。

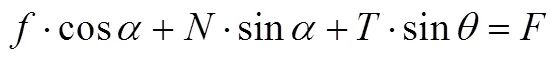

2.2 机构对接受力分析

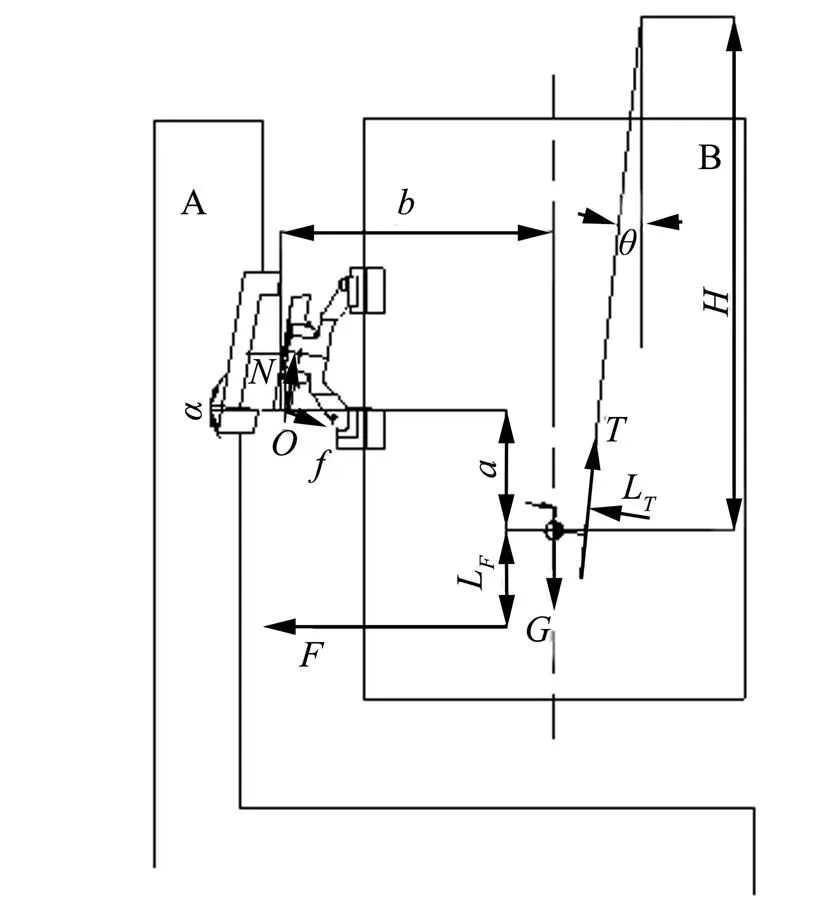

由于芯级支座斜面导向喇叭口的存在,当助推器支座水平中心线低于芯级支座水平中心线时,对接过程中,助推器支座法兰盘下沿先与芯级支座接触,靠斜面导向对接,其受力分析如图3所示。

图3 法兰盘下沿先接触时受力分析

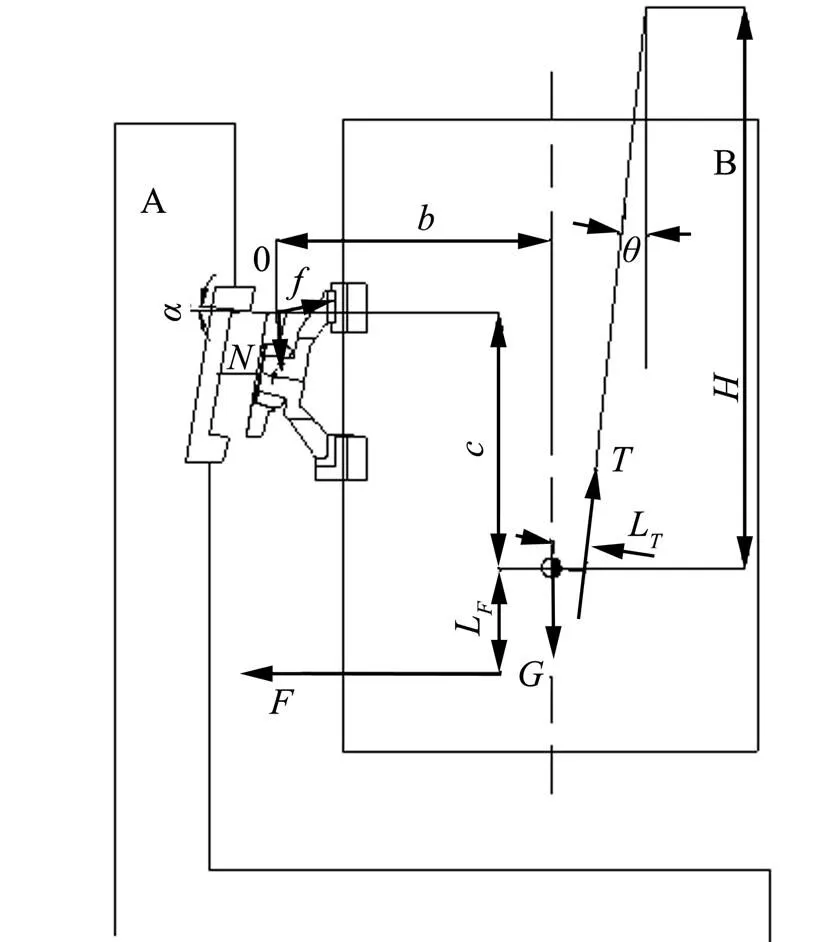

法兰盘上沿先与芯级支座接触,靠斜面导向对接,其受力分析如图4所示。

图4 法兰盘上沿先接触时受力分析

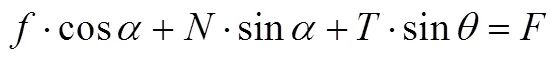

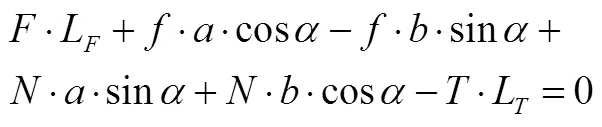

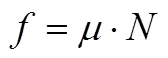

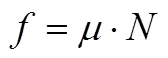

2.2.1 法兰盘下沿先接触时的受力分析

假设助推器支座法兰盘与芯级支座接触后,沿斜面平稳导向到位。

多力平衡可得:

表1 法兰盘下沿先接触时对接距离与拉力关系

Tab.1 Connection Distance and Tension Relation When the Lower Edge of the Flange Contacts

对接距离L1/mm50100120170220 (=330kN)/kN0.962.012.373.414.01 (=700kN)/kN2.044.265.037.238.51

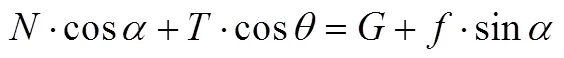

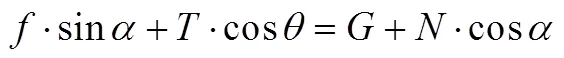

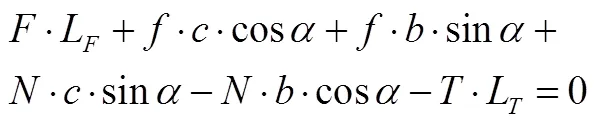

2.2.2 法兰盘上沿先接触时的受力分析

假设助推支座法兰盘与芯级支座接触后,沿斜面平稳导向到位。

多力平衡可得:

表2 法兰盘上沿先接触时对接距离与拉力关系

Tab.2 Relationship Between Distance and Tension When Flannel’s Upper Edge Contact

对接距离L1/mm50100120170220 (=330kN)/kN0.571.191.402.012.46 (=700kN)/kN1.212.522.974.275.22

由表1、表2可知,当70吨级助推器、33吨级模拟件在对接距离小于220 mm时,对接所需要的拉力不超过10 kN,且法兰盘下沿先接触时拉力相对上沿先接触时略大。

2.3 周向可对接范围分析

2.3.1 芯级支座、助推器支座无倾角的情况

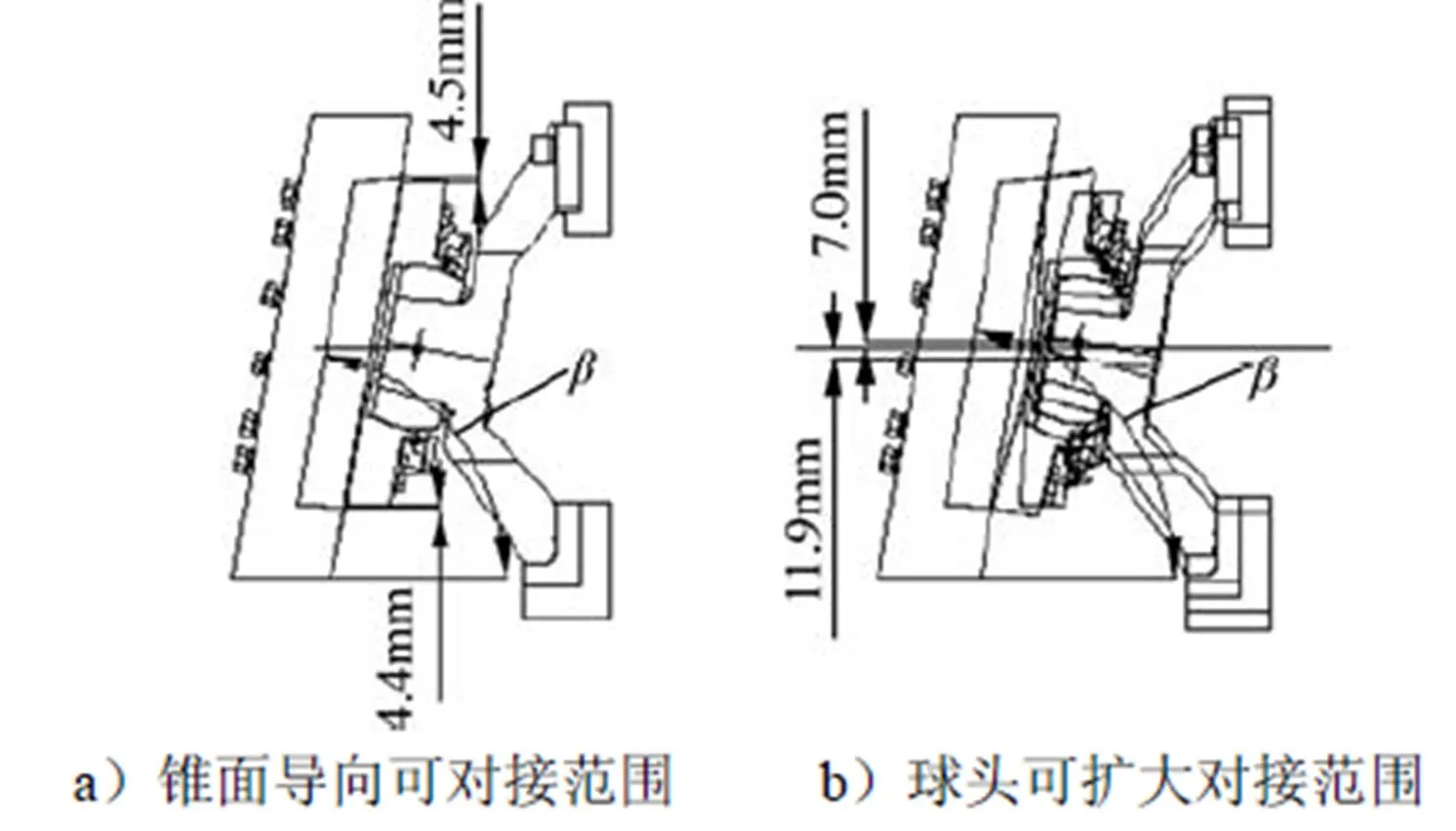

初始设计时,认为芯级支座、助推器支座无倾斜,助推器支座可对接范围与芯级支座喇叭口斜率有关,如图5a所示,在-4.4~4.5 mm(正值表示向上,负值表示向下)范围内对接;对接过程中,如图5b所示,利用法兰盘绕心转动,可以扩大对接范围,实现-11.9~7.0 mm的对接范围,由于对接面初始有一定倾斜角度,可对接范围下限(11.9 mm)大于上限(7 mm),其可对接范围分析如图5所示。

图5 可对接范围分析

2.3.2 芯级支座无倾角、助推器支座倾斜的情况

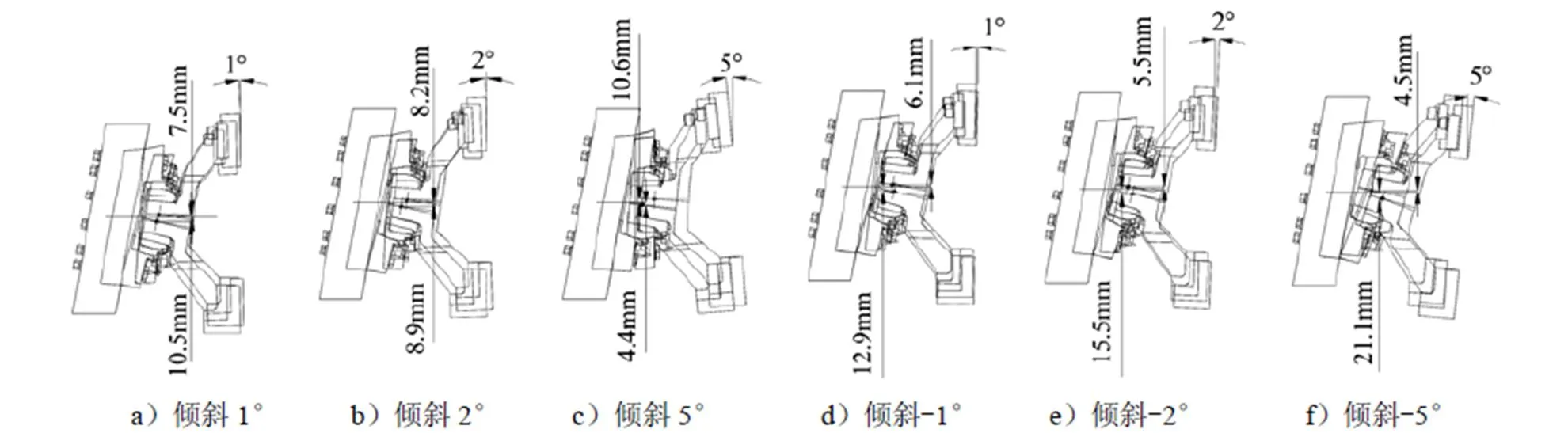

对接时,助推器是吊装状态,质心的偏斜很容易引起悬吊状态下助推器支座的倾斜。如图6、表3所示,当支座的倾角逆时针转动时,可对接的范围明显减小;当支座顺时针转动时,可对接范围的下限增加。

图6 助推器支座倾斜时可对接范围分析

由表3可见,当助推器相对芯级反向倾斜5°时,可对接范围达到25.6 mm;即使在助推器相对芯级倾斜5°的情况下,仍有15 mm可对接范围。一般后捆绑支座靠箭体尾端,芯级尾端倾斜不超过3′,考虑加工偏差,芯级支座的倾斜不超过5′;同理助推器支座倾斜不超过5′,吊装状态下,由于质心与吊点不共面,增加倾斜量也不会超过2′,因此助推器支座与芯级支座间角度倾斜值远不会超过5°,因此只需保证助推器吊装时与周边的安全距离,对接过程对于助推器的姿态没有特殊要求。

表3 助推支座倾斜角度与可对接范围关系

Tab.3 Relationship Between Booster Support’s Tilt Angle and Docking Range

支座倾斜角/(°)521-1-2-5 上限/mm10.68.57.56.15.54.5 下限/mm4.48.910.512.915.521.1 对接范围/mm1517.118192125.6

注 :角度逆时针为正,瞬时针为负

3 捆绑机构对接验证试验

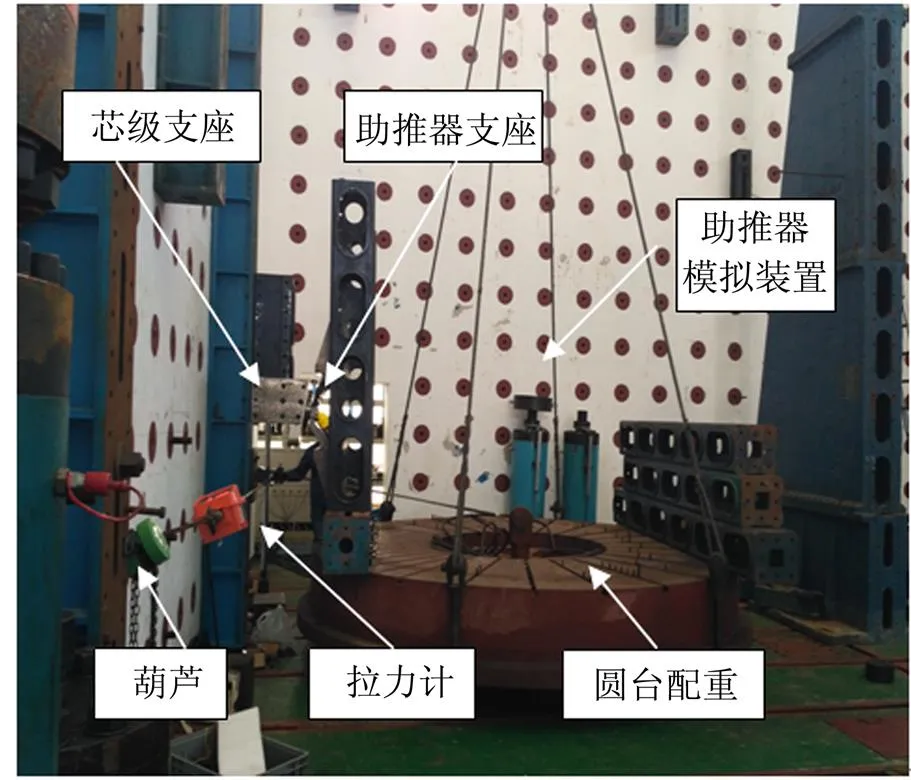

通过搭建模拟试验平台对上述理论分析结果进行验证。试验平台如图7所示。图7中芯级支座固定安装于墙面上,其倾斜角度与实际产品保持一致;将助推器支座与铸块连接后,与圆台配重连接,为尽量使产品吊装时平衡,在圆台对称位置增加相应铸块配平,助推器模拟装置总重约330 kN;助推器支座下方中心引出拉绳,通过芯级支座下方的定滑轮换向后朝侧面拉出,连接测力计、葫芦。助推器模拟装置吊装到位后,人员在旁侧观察调整法兰盘姿态,通过拉葫芦施加拉力进行对接。

图7 捆绑对接验证试验

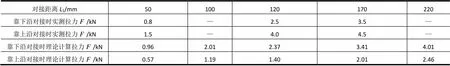

表4 对接距离与拉力关系

Fig.4 Relationship Between Distance and Tension

对接距离L1/mm50100120170220 靠下沿对接时实测拉力/kN0.8—2.53.5— 靠上沿对接时实测拉力/kN1.5—4.04.5— 靠下沿对接时理论计算拉力/kN0.962.012.373.414.01 靠上沿对接时理论计算拉力/kN0.571.191.402.012.46

注 :a)由于拉力器自身较重,在拉力器拉到水平,助推器支座开始动作时,拉力值为0.5kN,在记录数据时该值作为初始偏差已去除;b)实测拉力值记录的是在周向可对接范围内,从助推器支座接触芯级支座开始到完全进入的多次试验的综合数值范围

从表4可见,靠下沿对接时,不同对接距离的拉力值与理论计算值均符合较好;靠上沿对接时,测量的力相对理论计算值偏大。

通过试验,可得到如下结论:

a)可对接范围。

在20 m吊高下,助推器支座受到横向拉力前移220 mm时,助推器质心抬高1.2 mm;70 m吊高下,助推器支座受到横向拉力前移220 mm时,助推器质心抬高0.3 mm,因此在吊高较高时,由于横向拉力抬升对于可对接范围的影响非常小,可忽略。

b)下沿先接触的状态进行对接实际所需拉力试验。当助推器支座与芯级支座下沿刚好齐平对接时,法兰盘可绕球头转动,人员很难控制住法兰盘的姿态,碰触时,容易形成台阶,无法直接进入,实际操作时必须留出一定间隙,即保证法兰盘下沿的倒圆角进入后,产品可顺利拉入。

当助推器支座法兰盘下沿先接触时,如表4所示,不同对接距离的拉力值与理论计算值均符合较好。

c)上沿先接触的状态进行对接实际所需拉力。

试验中,当助推器支座法兰盘水平轴线高于芯级支座水平轴线4 mm以上时,上沿先碰到芯级支座上沿,开始对接时,法兰盘上沿与芯级支座接触,下沿则在横向拉力和接触部位支反力的共同作用下,绕接触部位旋转,法兰盘下部先摆入芯级支座,之后上部形成间隙,继而整个法兰盘沿斜面向内运动,此时的受力状态为非稳定状态,不同于理论分析的稳定状态,因此测量的力相对理论计算值大。

若助推器支座水平轴线高于芯级支座水平轴线过多时,支反力加大,法兰盘上半部分的圆角所受的接触力使法兰盘下压,圆角顺着芯级支座斜面导入,拉力陡增,该状态影响对接操作和产品的安全性,实际操作中应尽量避免。

d)距离与拉力关系。

表4中试验对接距离从50 mm加大到220 mm时,拉力大小及的趋势与理论计算值符合较好,即使在非稳定工况下,拉力值在10 kN以内。

e)对接范围与拉力关系。

纵向对接范围为19 mm,一般在-7~3 mm对接时操作轻松,在4~7 mm时容易出现拉力陡增,助推器支座法兰盘进入动作不明显的情况。因此,实际操作时,尽量在-7~3 mm范围内进行对接操作,保证产品的安全性。

f)对接过程对吊装及助推器姿态的要求。

试验中,可对接范围较大,而成熟吊车上升过程中,可实现1~2 mm的点动步进量,完全满足对接要求;助推器模拟装置在倾斜2°的情况下,可顺利实现对接操作,因此对接过程对于吊装及助推器姿态无特殊要求,与理论分析一致。

g)可操作性。

单人操作葫芦,可提供10 kN拉力,满足对接拉力需求;对接后需要一定时间连接对接面螺栓,葫芦拉到位后具备限位功能,又可防止助推器在重力和拉力形成的回复力作用下退出;将横向拉力作用点设置在助推器支座中心,有利于在拉近的过程中消除助推器支座与芯级支座左右偏差,自动对心;芯级支座下的定滑轮,将拉力转换方向,将狭小空间的操作转到侧面较大的空间中。整个拉力提供装置简单方便、实用性强,可直接应用于型号现场操作。

4 结束语

本文通过理论分析得到捆绑机构的对接特性,并通过试验进行验证和完善。建议采用锥面导向捆绑机构的捆绑火箭,实际对接操作中,对接范围取值为-7~3 mm;对接距离在220 mm以内时,拉力在10 kN以内,实际操作时,考虑产品间安全距离,可取150 mm;当遇到助推器支座进入芯级支座拉力陡增,进入动作不明显时,建议退出,点动调整产品高度后,再进行对接;同时,试验中所采用拉力提供装置简单方便、可靠有效,可直接应用于型号现场操作。

[1] 马忠辉. 助推器超静定捆绑方案[J]. 导弹与航天运载技术, 2015(2): 6-11.

Ma Zhonghui. Research on the scheme of hyper-static strap-on launch vehicle[J]. Missiles and Space Vehicles, 2015(2): 6-11.

[2] 冯韶伟, 刘竹生, 马忠辉, 等. 捆绑火箭助推器与芯级间捆绑联接技术应用进展[J]. 导弹与航天运载技术, 2012(6): 20-23.

Feng Shaowei , Liu Zhusheng, Ma Zhonghui, et al. Status of application of coupling technology in strap-on launch vehicle[J]. Missiles and Space Vehicles, 2012(6): 20-23.

[3] 冯韶伟, 刘竹生, 栾宇, 等. 基于拉压不同刚度的运载火箭捆绑联接装置力学特性研究[J]. 导弹与航天运载技术, 2013(4): 9-13.

Feng Shaowei , Liu Zhusheng, Luan Yu, et al. Dynamic analysis of strap-on equipment in launch vehicle based on different tensile and compressive stiffness[J]. Missiles and Space Vehicles, 2013(4): 9-13.

[4] 冯韶伟, 刘竹生, 栾宇, 等. 运载火箭捆绑联接装置力学特性研究[J]. 导弹与航天运载技术, 2014(1): 13-16.

Feng Shaowei, Liu Zhusheng, Luan Yu, et al. Mechanical property of the strap-on attachments in launch vehicle[J]. Missiles and Space Vehicles, 2014(1): 13-16.

[5] 袁水林, 何巍, 唐霄汉, 等. 捆绑球副机构摩擦热分析[J]. 导弹与航天运载技术, 2014(3): 74-78.

Yuan Shuilin, He Wei, Tang Xiaohan, et al. Simulation of frictional heat of strap-on mechanism[J]. Missiles and Space Vehicles, 2014(3): 74-78.

[6] 龙乐豪, 方心虎,刘淑贞,等. 总体设计(中)[M]. 北京: 中国宇航出版社, 2001.

Long Lehao, Fang Xin Hu, Liu Shuzhen, et al. Genenal design (middle volume) [M]. Beijing: China Space Press, 2001.

Research on the Docking Feature of Strap-on Equipmentfor the New Generation Launch Vehicle

Chang Juan, Li Xin-kuan, Liu Zhen-dong, Xu Hua

(Aerospace System Engineering Shanghai, Shanghai, 201109)

Through the theoretical analysis, the docking features of the new generation launch vehicle are obtained. This paper discusses the relationship between the booster and the core, the perimeter of the circle can be connected, and the docking operation is required for the precision of the suspension and the stance of the booster. The correctness of theoretical analysis is verified by experiment. By analysis the special phenomena in practice, the correcting theory can be applied to the range of docking. It is proved that the convenient and efficient method of operation in the experiment can be applied directly to the docking operation of the launch site. The conclusion provides reference and foundation for the new generation strap-on launch vehicle. It is of great significance for booster hoisting docking well and safety of the super heavy booster.

Launch vehicle; Strap-on equipment; Docking feature

1004-7182(2018)01-0078-06

10.7654/j.issn.1004-7182.20180116

V55

A

2017-06-03;

2017-12-18

常 娟(1983-),女,高级工程师,主要研究方向为运载火箭总体地面设计