基于多参数指标的刀具磨损状态在线监测

2018-03-20韩凤华

韩凤华 谢 峰

(安徽大学电气工程与自动化学院,安徽 合肥230601)

随着数控机床的广泛使用,现代机械制造系统正朝着高度自动化的方向发展,因此需要对刀具的工作状态进行实时监控,据统计[1],由于刀具失效导致的机床停机时间占据了总停机时间的1/3左右,而对数控机床安装有刀具监测系统可使其生产率提高10%~60%,机床的利用率提高50%,同时也节约了成本费用,因此对机床刀具的实时监测意义重大。

对于刀具磨损状态研究,王明通过小波理论,分解提取振动信号,分析频带内振动信号幅值的变化,能够确定刀具磨损的状态;谢骏遥通过人工智能算法对于监测过程中的多传感器数据进行特征融合,进而使用支持向量机进行回归分析,从而对刀具磨损状态进行预测。主要选取经典特征选择技术包括核主成分分析,局部线性嵌入和最小冗余最大相关方法进行特征融合,通过数控铣床上的刀具磨损损伤实验验证该方法的有效性;江雁对振动信号进行集合经验模态分解,将其分解为若干个本征模态函数之和,然后计算得到三向切削力信号的均值和各本征模态函数分量的能量百分比值作为磨损状态分类特征,最后运用支持向量机和Elman神经网络对刀具在不同磨损状态下的特征数据样本进行训练和识别;高伟佳提出一种基于人工神经网络的后刀面磨损值预测方法,采用试验设计的方法进行BTA钻削试验,通过万能工具显微镜来测量刀齿后刀面的磨损值,得到训练样本;陈会斌基于振动法在不同转速、不同进给速度、不同背吃刀量来揭示不同的因素对刀具磨损程度的影响,从试验结果频域图的分析结果可以看出,高的转速导致刀具的寿命有所降低,大的进给量也同样降低刀具寿命,同样大的背吃刀量比小背吃刀量对刀具的寿命影响也是明显的。

以上研究多以钢材刀具为研究对象,而且每个研究仅以单个方法研究刀具磨损。本文主要以时域和频域相结合的方法研究参数指标对比,可以得出明显的刀具磨损对比程度。一般刀具的磨损经历3个阶段:初期磨损、中期磨损和后期磨损。初期磨损,由于加工条件受限,新刀表面粗糙度不均匀,导致初期磨损比较快;中期磨损,即在经过初期磨损后,刀具的刀刃表面较为平整,此时刀具磨损速度较慢,切削过程平稳,这一过程占据了整把刀寿命的 90%左右;磨损后期,刀具正常磨损到一定程度后,刀具和工件的接触面积变大,刀刃会钝化,摩擦力会变大,振动增大,直至刀具彻底失去切削能力为止。

1 刀具磨损监测方法分析

刀具在进行切削加工过程中的状态监测方法通常是由传感器采集信号、信号处理分析、特征提取和磨损故障识别部分构成。其中传感器通常是用来采集相应信号的,例如切削力、声发射、振动、功率及电流等。一般在刀具和工件切削中的振动信号会包含刀具磨损的有效信息,使用加速度传感器,可以拾取加工过程的振动信号,然后进行相关指标的分析,找出刀具有效的磨损信息,就可以判断刀具的磨损状态。测量振动信号用的是带有微小放大器的加速度传感器,将传感器一端带有的磁铁片直接吸附到工件的表面或者靠近刀具的外围部分。这种采集方法的使用鉴于安装简单,携带方便,成本低,被大量的使用。但是安装不同的位置对采集的信号会产生不同的影响,故使用比较谨慎。利用振动信号监测刀具磨损状态的方法已经被普遍大量应用了,但要解决的是要提高振动法监测刀具状态的精度[2]。

1.1 时域分析

时域的分析根据分析对象的不同分为波形分析和幅值参数分析。

时域波形分析通常是最直观的分析诊断方法,对于有明显特征的磨损,直接可以利用时域的波形作最初和直观的判断,对应于不同的磨损程度,其振动波形会表现出不同的形状。如刀具磨损后期会使波形出现明显的振动;主轴的轴不对中则会使波形出现幅值调制现象等[3]。

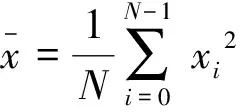

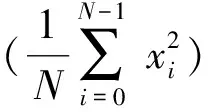

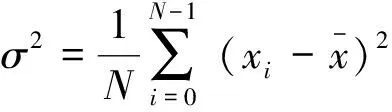

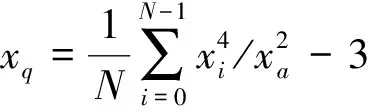

幅值参数分析的指标参数分为有量纲参数和无量纲参数,其中,有量纲参数有均值、绝对平均值、均方根值、方根幅值、峭度等;无量纲参数有波形指标、脉冲指标、偏斜度指标、裕度指标等。有量纲指标参数对承载负荷和转速的变化比较敏感,比较依赖设备本身的状态,然而无量纲指标参数不受设备本身运行情况的影响,足以能够有效地反映刀具磨损的程度。以下是各个指标的计算公式:

其中:xi为采集的数据;xp为峰值;N为采集数据的点数;fi为i时刻的功率谱所对应的频率值;pi为i时刻的功率谱幅值。

1.2 频域分析

将时域信号变换至频域加以分析的方法叫做频域分析。刀具磨损检测中的频域分析是为了在时域波形分析的基础上,进一步找出采集信号的正常和磨损部分,寻找振动信号与刀具磨损的内在联系,从而诊断出刀具磨损的程度和原因[4]。由于刀具在和工件接触磨损运行时,会产生振动信号,在这些振动信号中含有主轴和刀具的旋转诊断频率及其幅值的变化和不同形式的幅值调制现象,因此频域分析是刀具磨损监测的重要手段。

2 刀具磨损实验设计

工件切削加工过程中对刀具磨损的试验,主要是利用每把新刀从开始连续加工到磨损后期的试验方法,来研究刀具不同程度的磨损对刀具的磨损机理以及磨损强度的影响规律,然后利用时频域不同的指标参数进行对比分析。设计的试验主要是采集定速下的加速度信号作为分析信号,将加速度传感器吸附到刀具最近的主轴外侧X和Y方向,将采集的稳定的动态信号通过加速度传感器传输到采集卡里面,然后对采集到的信号导入到PC机中MATLAB软件进行分析处理。在旋转机械设备磨损故障诊断中,常用的振动信号分析方法有时域分析、频域分析、功率谱分析、包络分析等。有些刀具的磨损故障信号在频域中的信息不太明显,但是在时域中的信息却很明显,所以仅仅通过频谱分析的方法是不行的,应该利用时域和频域相结合的分析方法进行刀具磨损故障信息监测。

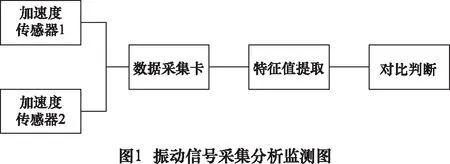

为了将振动测试法应用于刀具磨损监测,图1所示的是采集振动信号的刀具磨损监测系统。

该系统由铣钻床、加速度传感器、四通道数据采集卡(NIUSB4431)和PC机MATLAB软件分析仪等组成。该实验以某机床厂的ZXJ7016型号,它是变极齿轮调速机床为实验对象,刀具材料是2齿超硬直柄立铣刀,实验采样频率为20 000 Hz,采样时间为2 s,信号采集是采取由新刀至发生剧烈磨损连续的振动信号。利用MATLAB软件对采集到的振动信号进行时域和频域分析,并且进一步地对得到的数据进行处理对比。

3 试验结果数据分析

在选择上述环境下做实验,主轴转速为750 r/min(做实验时,把主轴转速调至此档,另外还使用速度编码器采集速度信号,利用脉冲数验证转速),进给速度为70 mm/min,背吃刀量为0.5 mm,加工厚度为5 mm。

对于采集到的振动信号单独作时域或者频域分析都不会取得很好明显的对比效果。由于在采集振动信号时,信号是非稳定的,因此对于采集到的信号利用时域、频域相结合以及求出时频域的指标参数对比的方法才可以较好地获取刀具磨损信息。本文在对刀具磨损状态分析时,利用刀具不同程度磨损时域和频域的指标参数做了对比,由于不同的参数对不同磨损程度的敏感程度不同,所以需选取若干个有效的参数作为故障诊断的特征量[8]。

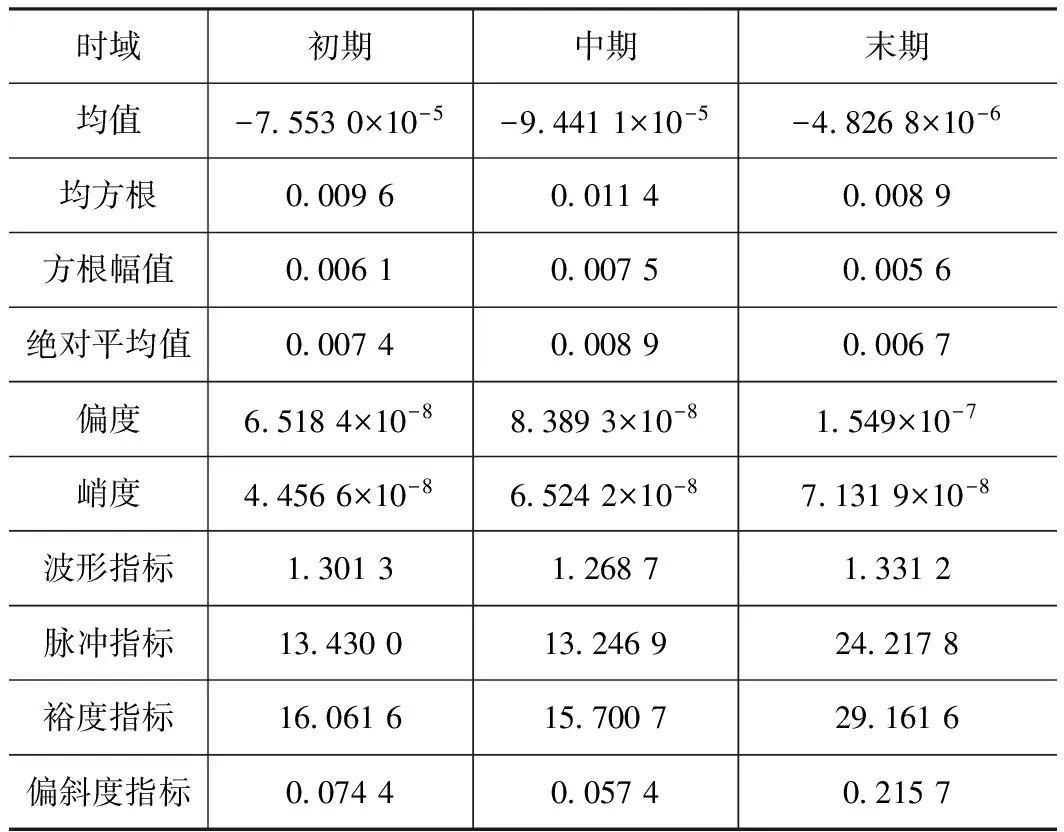

表1 刀具磨损不同状态的时域参数值

时域初期中期末期均值-75530×10-5-94411×10-5-48268×10-6均方根000960011400089方根幅值000610007500056绝对平均值000740008900067偏度65184×10-883893×10-81549×10-7峭度44566×10-865242×10-871319×10-8波形指标130131268713312脉冲指标134300132469242178裕度指标160616157007291616偏斜度指标007440057402157

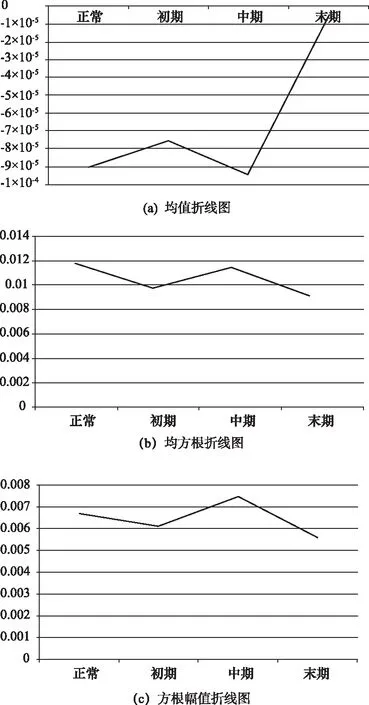

如表1和图2时域折线图中可以看出来时域中的指标,有量纲参数中均值、方根幅值和偏度对信号的变化不敏感,均方根和峭度均对刀具磨损的振动有较好的指示作用,在出现剧烈磨损时数值明显增大,因此可以作为刀具磨损的指标。在无量纲参数中,波形指标对于刀具磨损振动的脉冲数量增加和幅值分散形状的变化不太敏感,脉冲指标、裕度指标和偏斜度指标相对比较敏感,可以在振动监测诊断中加以应用[6]。所以选取脉冲指标 、裕度指标和偏斜度指标作为刀具磨损诊断监测的混合特征向量的组成部分。

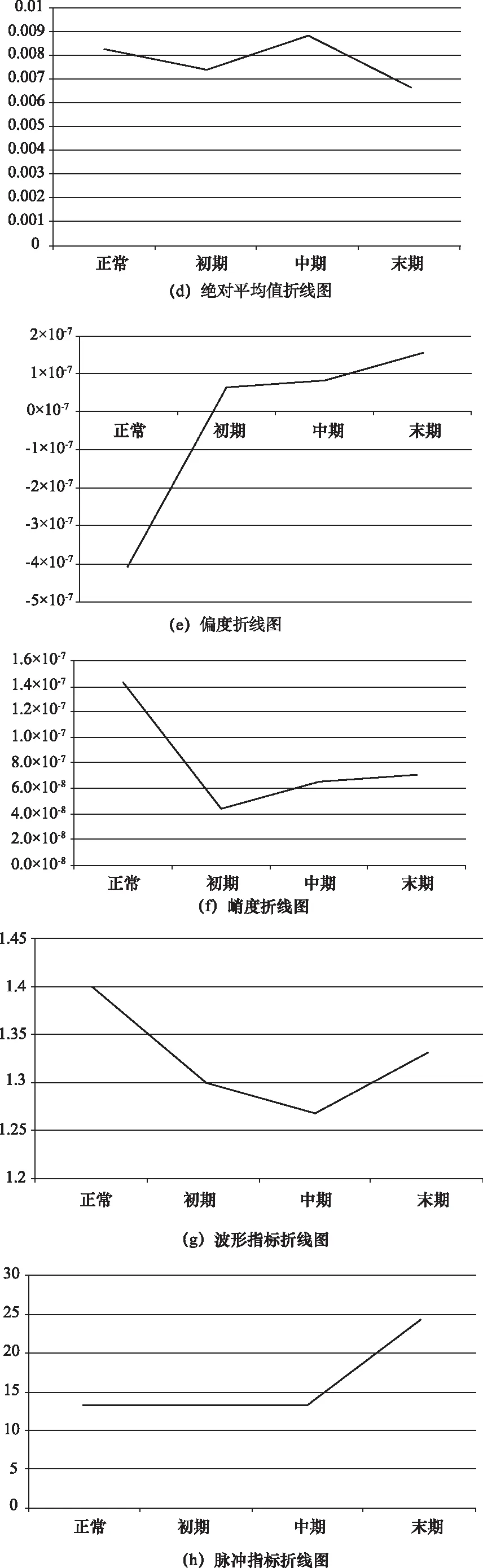

表2 刀具磨损不同状态的频域参数值

频域初期中期末期功率谱重心24758×10324927×10326619×103均方频率11656×10711391×10714051×107功率谱方差55259×10651779×10669656×106

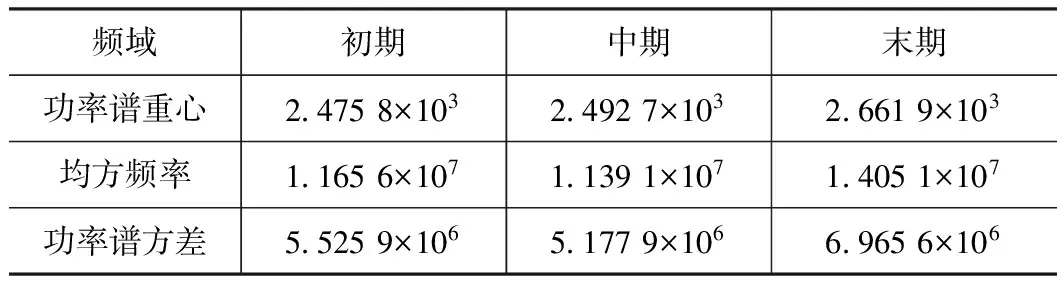

如表2和图3频域折线图中可以看出频域中的指标,均方频率和功率谱方差对刀具磨损的振动信号变化敏感,有较好的信号指示作用,然而功率谱重心对信号变化不敏感,所以可以选取频域指标中的均方频率和功率谱方差作为刀具磨损在线监测的特征量。

一般只是针对时域和频域中的指标参数分析对刀具磨损的监测不是很明显,故还需要对刀具磨损进行频域谱分析能够较好地监测刀具在进行加工过程的变化[7]。

以下是各个磨损时期的时域频域谱分析。

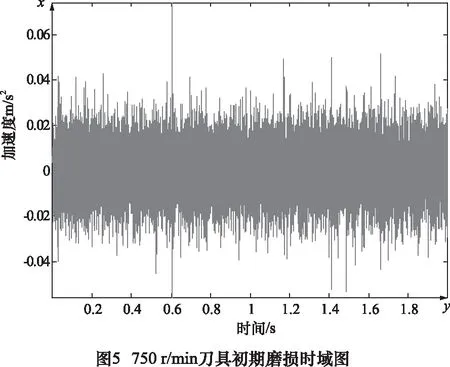

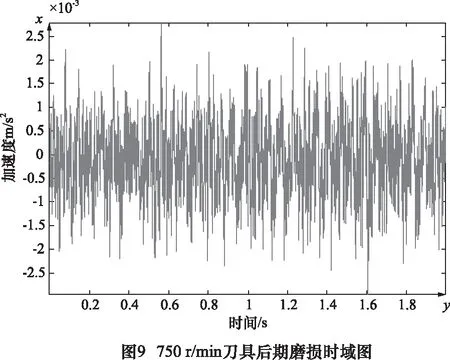

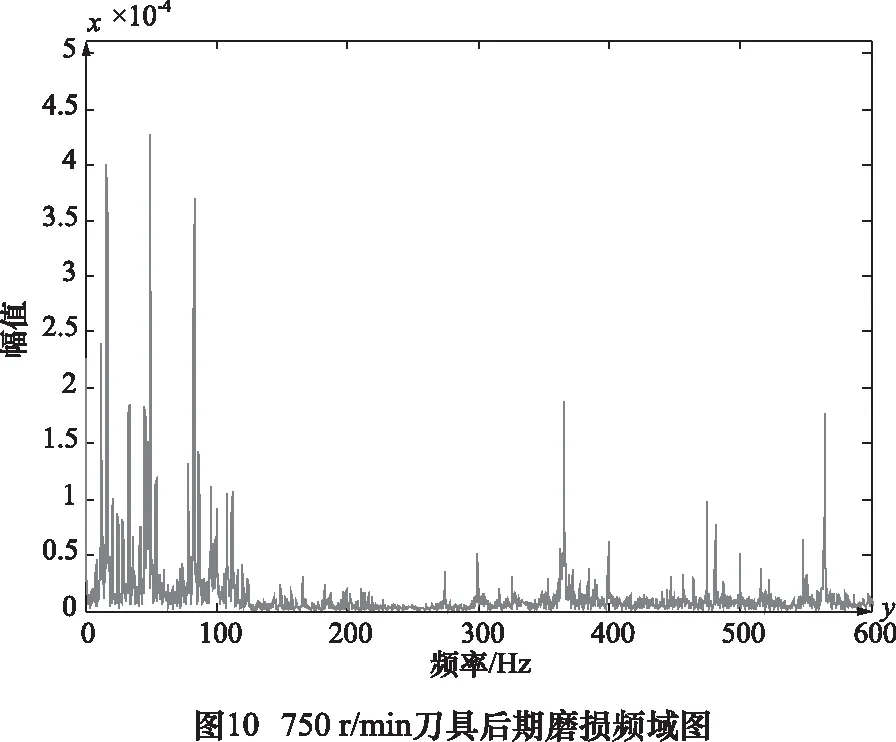

对采集到的振动信号分别采用时域、频域指标和频谱包络谱分析的方法,可以获得刀具不同程度的磨损曲线。如图4~10是各个阶段时频域图。由于主轴转速转频是12.5 Hz,实验刀具2齿立铣刀的转频是25 Hz,从中可以看到在频率300 Hz和550 Hz时在初期、中期时刀具的磨损程度差别不大,但有极大的峰值。和后期的对比,刀具磨损剧烈时频率不是300 Hz的倍频或者超过定幅值时,说明刀具磨损严重,又由于刀具和主轴频率是2倍的关系,说明末期对照频域分析可能主轴也出现故障。

4 试验结论

通过对振动信号进行相关分析,从得到的时域、频域图中可以观测到,开始时刻新刀磨损不平整和工件磨损振动程度较小,中期时较平稳,到后期当振动较为激烈时,时域、频域图曲线就显示更多的波动,幅值有明显的变化。通过对比试验中刀具不同程度的磨损状态,表明振动信号可以体现出刀具磨损的状态,对于求出的一些时域和频域中的指标参数更能够直接地看出振动信号很可靠地反映刀具的磨损状态。根据刀具和工件在切削过程中振动信号与磨损状态特征相对应的特点,结合实际测量数据,在时域指标参数求出均方幅值、波形指标、峭度系数对磨损状态特征的区分较为明显;在频域指标参数求出均方频率和功率谱方差对刀具的磨损过程有明显的对应特点,另外在频域分析中,频谱图可以明显看出刀具不同程度磨损状态,频域指标参数也能看出刀具磨损的各个状态的对比[8]。通过实例证明,时域、频域及频谱图相结合的分析方法可以有效地提取刀具在切削运行时的特征信息,识别刀具切削磨损时存在的质量问题,在一定程度上提高了刀具磨损实时监测的精确性。

[1]马旭.数控机床刀具磨损监测数据处理方法[J].组合机床与自动化加工技术,2009(7):69-71.

[2] 王明,高东方.基于振动信号的铣刀磨损状态识别[J].制造业自动化,2012(12):96-99.

[3] 李锡文,杨明金,谢守勇,等.基于时域特性的铣刀磨损准确状态信息提取[J].中国机械工程,2007,18(7):1513-1517.

[4]何正嘉.机械设备非平稳信号的故障诊断原理及应用[M].北京:高等教育出版社,2001.

[5] 曾祥超,陈捷.数控机床刀具磨损监测实验数据处理方法研究[J].机械设计与制造,2009(1):213-215.

[6] 张弛,数控机床典型故障分析与诊断系统设计[D].青岛:青岛理工大学,2010.

[7] 孙波,袁宇.刀具磨损在线检测及刀具寿命实时跟踪技术在FMS中应用[J].制造业自动化,2014(18):19-22.

[8] 赵志宏.基于振动信号的机械故障特征提取与诊断研究[D].北京:北京交通大学,2012.