缸盖气门座圈及气门导管粗精加工方案研究

2018-03-20廖慧阳

金 镭 廖慧阳 陈 勇

(北京奔驰汽车有限公司,北京 100176)

缸盖是发动机零件中结构较复杂的箱体类零件,也是发动机最重要的三大核心部件之一,而其中气门座圈和气门导管孔加工是最为关键的加工工序。其加工精度对发动机的性能有着重要的影响。

受限于气门座圈及气门导管粉末冶金的高硬度材质,高的加工精度要求,较低的刀具加工寿命,多年来其加工一直是困扰汽车业的加工难题。经过近十几年的研究和实践,如今座圈孔和导管孔的加工已逐渐形成了一套完整的工艺。但随着汽车市场尤其是豪华车市场的飞速发展,对缸盖气门座圈和气门导管的加工提出了更高的生产效率、加工稳定性和更低的成本控制要求。因此,如何在保证各项公差要求的情况下,不断优化加工工艺,对加工方式、切削刀具及刀具材料、切削参数等进行研究和改进,从而不断提高刀具寿命,减少换刀频次,降低加工成本,成为了一个新的重点课题。

1 座圈和导管孔加工工艺分析

1.1 气门导管与气门座圈材质

气门座圈:粉末冶金,硬度30~40 HRC。

气门导管:粉末冶金,硬度50~59 HRC。

1.2 工艺要求

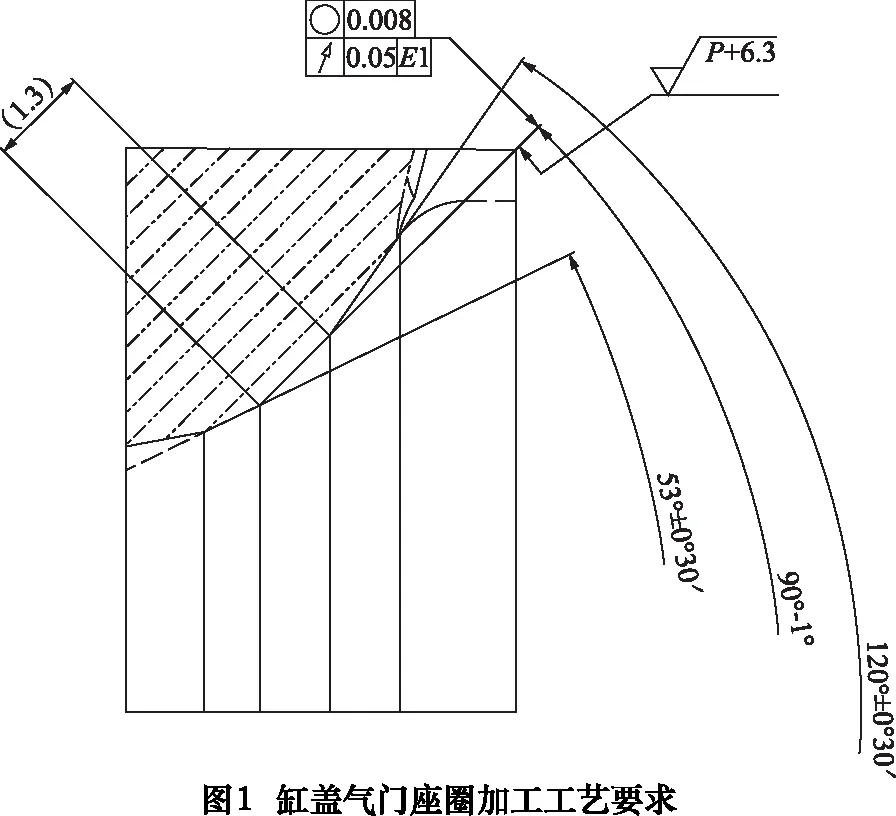

气门座圈:90°锥面带宽1.3 mm,座圈密封锥面直径处圆度要求0.008 mm,座圈相对导管确定的轴心的径向跳动要求为0.05 mm,密封锥面粗糙度要求Pt6.3。如图1所示。

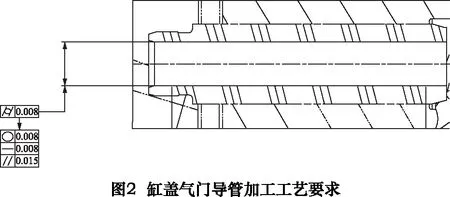

气门导管:导管直线度,圆度,同轴度要求为0.008 mm,导管内壁上两测量直线的平行度要求为0.015,角度偏差相对基准面控制在0.05 mm以内。如图2所示。

1.3 加工工艺分析

目前,座圈和导管孔的加工刀具主要由座圈精铰(六角形不可调可转位刀片,PCBN材质),导管预钻刀(带导条式可调铰刀头,PCD材质),和导管枪铰刀组成。如图3所示。

其加工工艺安排如下:

预钻导管孔、精铰座圈孔:导管预钻深度6.35 mm,预钻完成后,孔的直径为6.0075 mm,单边切削余量为0.253 mm,在导管预钻至4.87 mm时,座圈刀片切入,开始切削加工座圈,并最终一次成型53°、90°和120°这3个角度,其中座圈90°,公差为90°-1°,座圈90°刀片轴向切深为1.48 mm。

表1 传统座圈导管加工工艺

加工工艺加工参数导管加工刀具座圈加工刀具导管预钻SPEED=3600,FEED=360导管预钻,座圈精铰SPEED=1200,FEED=120终点位置,空转G4S3以工进的进给量退刀G1G64Z=R3+01快速退刀G0G64Z=R10在预钻引导孔段,线性变进给切削SPEED1=3600FEED2=800FLINFEED1=1600通过预钻孔段后,等进给切削FEED1=1600

此种加工工艺的问题在于,座圈一次切削成型3个角度,而切深又有1.48 mm,座圈材质相对较硬,耐磨,因此刀具以0.1 mm/r的进给量切削座圈,极易造成刀片磨损,导致刀具寿命极低,仅为100件,极大影响生产效率。另外,在刀具寿命末期,刃口加剧磨损,座圈圆度极易超差,90°座圈角度容易超上差。这极大影响了产品质量风险的控制和生产线cpk水平,同时也使得刀具成本居高不下。

2 工艺改进

2.1 改进方案

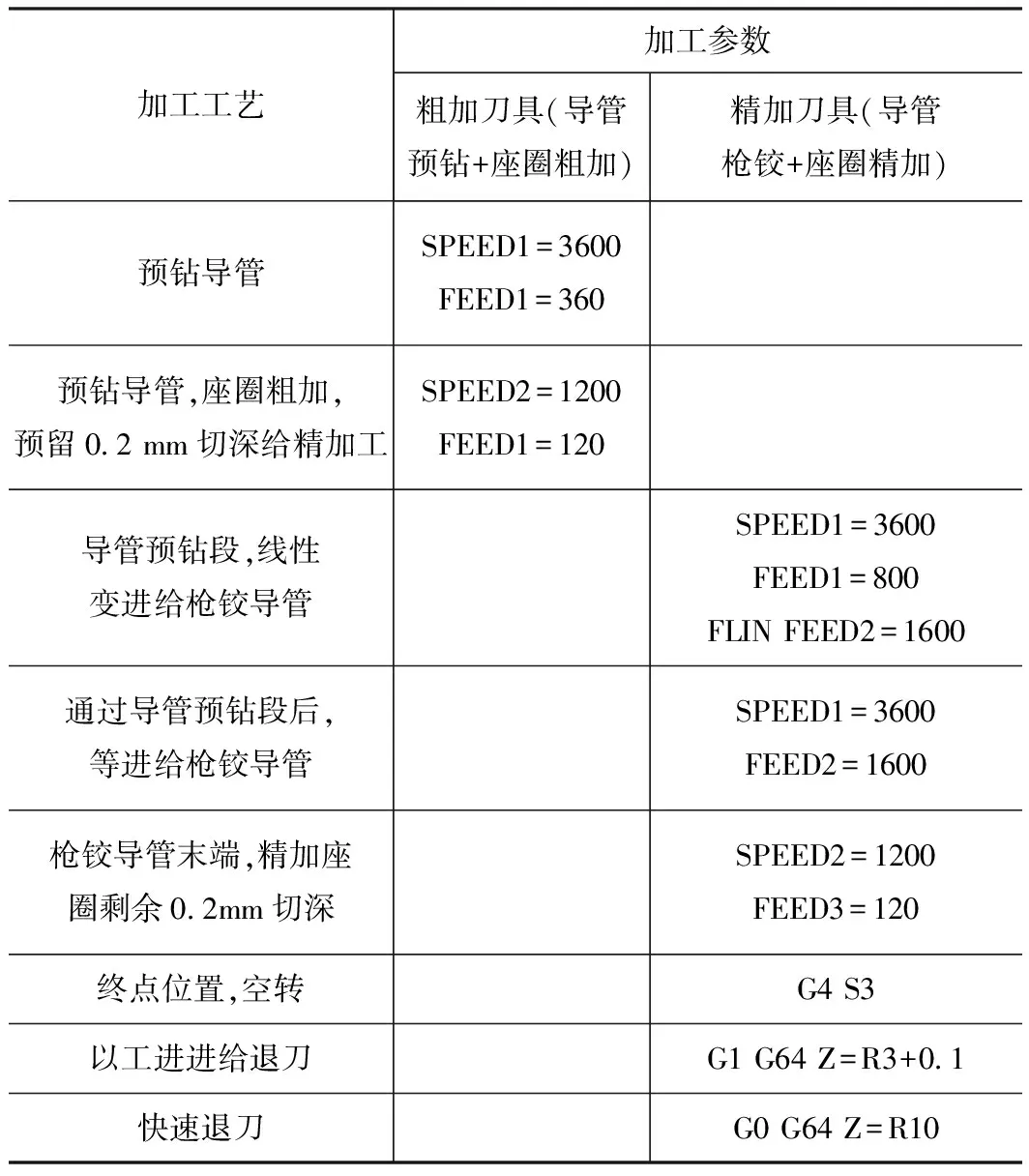

保持原有导管预钻不变,座圈精铰分成粗精加工两步,同时为了保证整个工位节拍,将原来导管孔枪铰刀具改进为导管枪铰和座圈精加结合的组合式刀具。这样既保证座圈相对于导管轴线的径向跳动,以及座圈密封直径处的圆度,同时更好地保证了导管和座圈的同轴度要求,并极大地提高刀具的实际使用寿命。改进后的刀具和工艺参数如图4和表2所示。

表2 改进后座圈导管加工参数表

加工工艺加工参数粗加刀具(导管预钻+座圈粗加)精加刀具(导管枪铰+座圈精加)预钻导管SPEED1=3600FEED1=360预钻导管,座圈粗加,预留02mm切深给精加工SPEED2=1200FEED1=120导管预钻段,线性变进给枪铰导管SPEED1=3600FEED1=800FLINFEED2=1600通过导管预钻段后,等进给枪铰导管SPEED1=3600FEED2=1600枪铰导管末端,精加座圈剩余02mm切深SPEED2=1200FEED3=120终点位置,空转G4S3以工进进给退刀G1G64Z=R3+01快速退刀G0G64Z=R10

2.2 试验验证

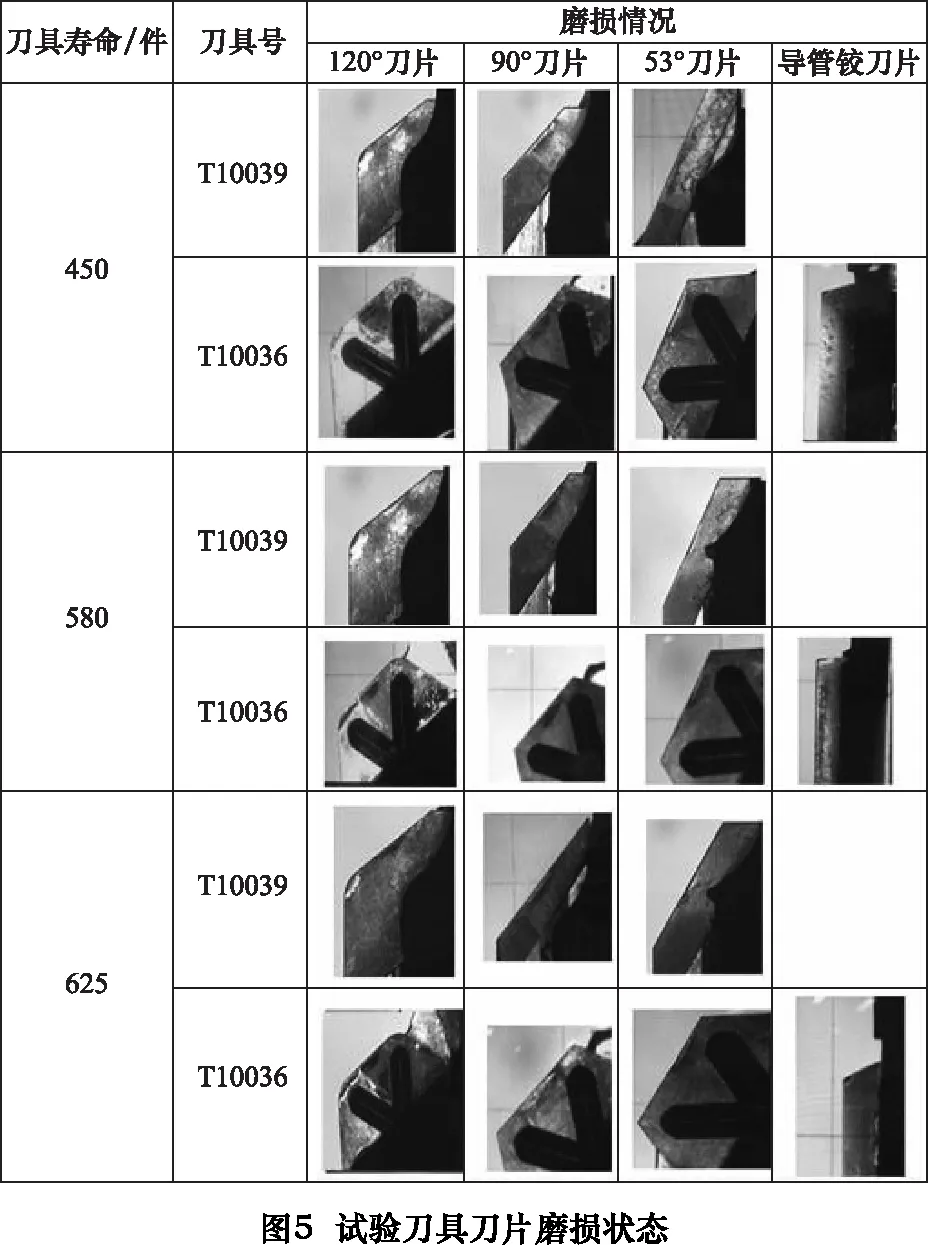

方案确定后,每20件进行试验跟踪,并在检测台记录座圈角度和泄露量(鉴于线边圆度测量的复杂性,目前缸盖生产线多用泄漏量来评价座圈圆度,泄漏量控制标准为<200 cm3/min)。并跟踪刀具状态。最终,该方案实现了座圈粗加刀具加工625件,精加刀具加工1 200件的寿命,如表3和表4所示。刀具磨损状态如图5所示。

表3 座圈角度试验结果

件角度/(°) 第520件第540件第560件第580件第600件孔189518949894889248937孔289548955892989308941孔389548960892289408926孔489468949895689448944孔589548946896289368932孔689518950897389338945孔789488922894489238920孔889628950894989468918

3 结语

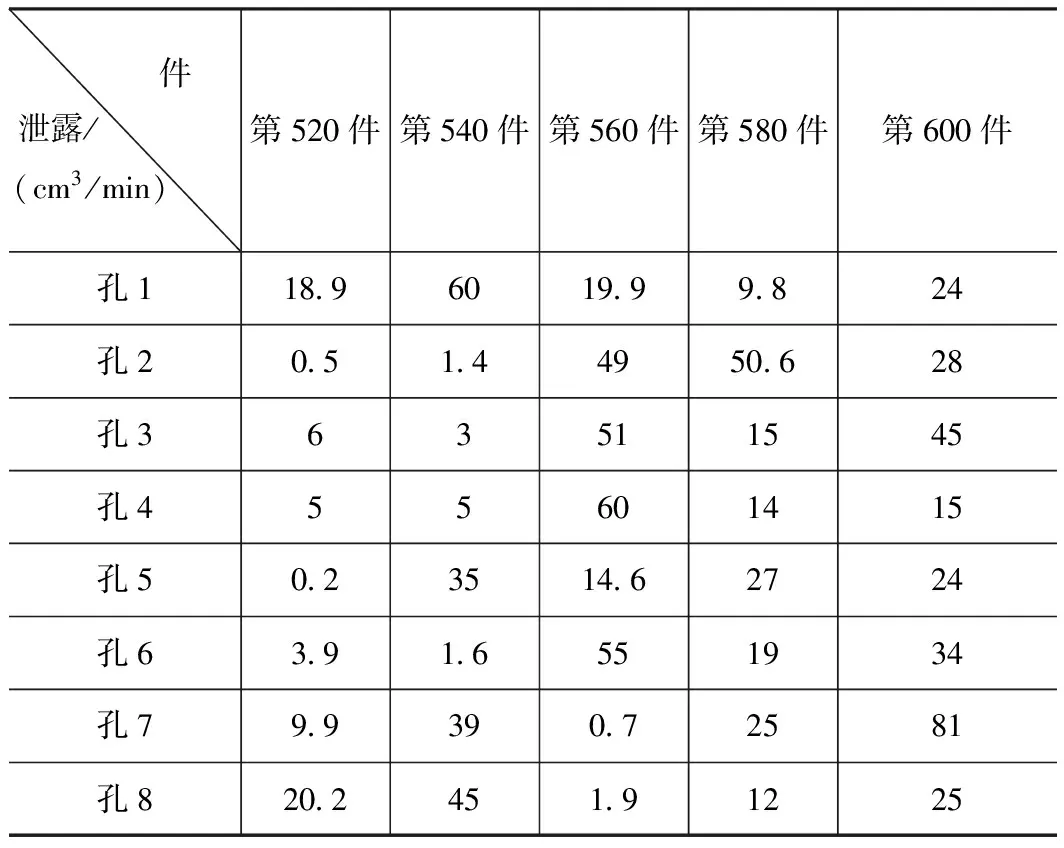

表4 座圈泄漏量试验结果

件泄露/ (cm3/min) 第520件第540件第560件第580件第600件孔1189601999824孔205144950628孔363511545孔455601415孔502351462724孔63916551934孔79939072581孔820245191225

本文针对现有座圈导管孔加工工艺中的缺陷,探讨了改进方案,引入了座圈粗精加工的工艺,实现了在不增加刀具刀具数量、保证工位的节拍的前提下,将座圈单精加工优化为粗精加工。有以下几点优势:

(1)刀具寿命从原来的100件翻至600件,减少了工位换刀频次,提高工位节拍,降低生产成本。

(2)对于加工过程中出现的粗加刀刃的异常磨损,粗精加方案敏感度低。该方案基本不受粗加刀具崩刃的影响,保证了质量控制风险和加工的稳定性。

(3)由于导管枪铰与座圈刀具为一体,因此,该方案能够更好地满足座圈相对于导管轴线的径向跳动,及其自身在密封直径处的圆度要求。

试验证明,该粗精加方案是切实可行、可节约成本且高效可靠的。

[1]康云江, 王西彬,辛民. 加工气门座及气门导杆孔精密复合刀具的设计[J]. 机械制造, 2004(6):49-51.

[2] 徐林红, 詹绪直. 缸盖气门导管孔和阀座加工刀具改进[J]. 刀具技术, 2005(10): 73-75.

[3] 张凤鸣, 徐华鸣, 张嗣静. 采用超精密PCD铰刀加工汽车发动机导管孔[J].工具技术, 2011,45(9): 64-66.

[4] 李瑾, 方宇. 枪铰气缸盖气门导管孔及座圈孔DKM009组合机床在实践中的应用[J]. 制造技术与机床, 2010(5): 34-36.

[5] 闫爱春, 包家善, 刘军玲. 气缸盖进、排气门孔及气门导管孔专用复合刀具的设计[J]. 制造技术与机床, 2011(5): 152-155.