铣磨机新型厚度控制装置的结构设计

2018-03-20马质璞刘宏伟

马质璞 王 伟 张 抗 刘宏伟

(①南阳农业职业学院机电工程系, 河南 南阳 473000; ②南阳理工学院机械与汽车工程学院, 河南 南阳 473000)

随着现代科技不断发展,各种光学元件需求量与日俱增,由此对元件加工的生产质量和生产效率的要求也越来越高。虽然目前非球面加工工艺发展迅速,成为当今研究热点,但是非球面加工难度大、价格昂贵,所以传统球面光学元件加工的地位也不容忽视,并且对效率和精度提出了更高的要求。

为实现这一要求,部分资金雄厚的大型企业选择引进国外的自动化磨削设备,但其结构复杂,体积庞大且价格不菲,动辄数十万乃至数百万元,最重要的是核心技术秘而不宣,维护起来比较麻烦。

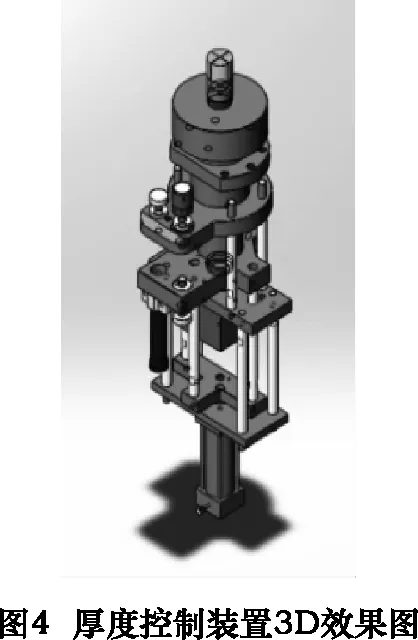

按照“工件加工需求分析—总体方案设计—3D结构设计—主体结构有限元分析—设计结果”的思路,介绍一种立式球面铣磨机厚度控制装置的结构设计[1]。

该装置采用模块化创新设计,抛弃了传统铣磨机的手柄与弹簧联动控制的方式,也未采用时下流行的高成本的伺服电动机与滚珠丝杠副的方式,而是采用气压缸与柔性机构结合的方式,成本低且易于大量推广。

1 工件加工需求分析

1.1 加工工艺分析

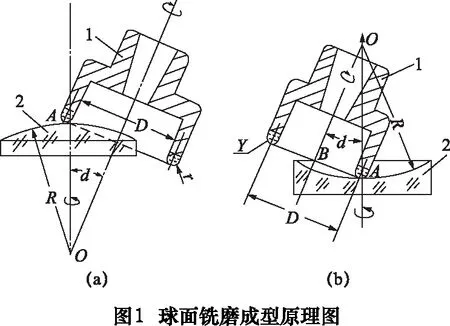

球面铣磨成型原理[2],如图1所示。

球面的曲率半径为R,磨轮的中径为Dm,磨轮的刃口曲率半径为r,金刚石磨轮刃口通过工件顶点,磨轮轴线和工件轴线相交于O点,两轴夹角为α;球面曲率半径的大小与两轴的夹角α有关。当磨具选定后,中径Dm和刃口半径r为定值。

磨轮绕自身轴高速旋转,工件绕自身轴低速转动,这种运动轨迹包络面就形成球面。调节不同的α角,即可加工出不同曲率半径R的球面。

R与α的关系如下:

其中,凸面取“+”号,凹面取“-”号。

1.2 传统铣磨机厚度控制装置的缺点

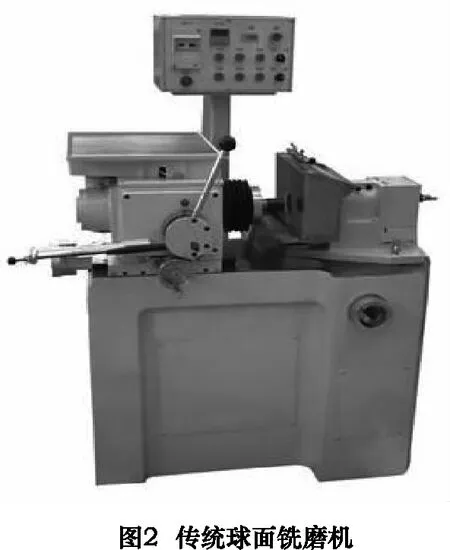

以占据球面铣磨市场半壁江山的XM-18卧式球面铣磨机(图2)为例,传统的球面铣磨机的厚度控制装置借助弹簧拉力进行进给,由工人手动操作。工件轴内装有弹簧驱动的芯杆,当工件轴退回时,工件轴自动停止,夹头松开。

加工工件的尺寸通过调整磨轮轴和工件轴的位置来实现,其表面粗糙度可以通过设置计时器控制粗精磨时间来达到。此类设备,加工精度取决于操作工人的熟练程度及个人状态[3],另由于人为因素容易出现破边或工件碎裂现象,报废率较高,由于工件主轴水平布置,精度受到重力因素影响。

2 设计方案

本文设计一台用于立式铣磨机的磨削厚度控制装置。立式铣磨机比卧式铣磨机有着不可比拟的优势:工件轴铅垂布置,使精度不受重力影响;夹具水平放置,这样尺寸可以做得更大,可以加工更加大型的工件;便于全自动化改进。

2.1 参数要求

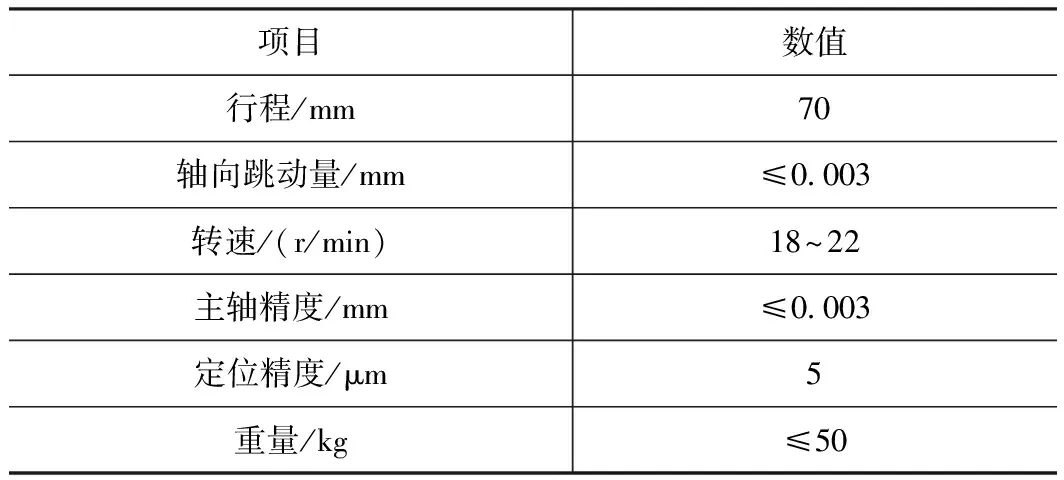

厚度控制装置的技术参数要求如表1所示。

表1 厚度控制装置技术参数

项目数值行程/mm70轴向跳动量/mm≤0003转速/(r/min)18~22主轴精度/mm≤0003定位精度/μm5重量/kg≤50

2.2 设计原则

(1)精度先行,兼顾效率

在设计时必须保证严格的精度,因此对于装置的设计必须优先考虑精度[4];对于球面光学元件,加工步骤简单,批量化成为常态,效率就是第一生产力,因此提高效率也要作为目标之一。

(2)结构要有足够的刚度

因为要保持足够的精度,加工时要保证工件进给的直线度和跳动度,装置的结构刚度和稳定性必须要保障。

(3)成本低廉

因为本装置针对的都是中小型企业,并且以技术改造为主,所以成本因素也亟需考虑,因此在设计时力求结构简单且尽量采取标准件。

2.3 总体方案

立式铣磨机中的厚度控制装置是关键部件,因为它包含了工件进给和厚度控制两个功能,其性能的高低直接影响到工件的质量和加工的效率[5]。

为了实现高效率的加工效果,我们选用气压缸来控制工件的上下快速运动,这样可以缩短大量的空行程时间,使工件快速到达加工位。

因为气压缸活塞的运动方式快速且稳定性差,所以我们在设备上加装一套柔性进给机构,柔性机构由一个液压阻尼器[6]和相关的调整设备构成,可以消除升降气缸压力的波动[7]所导致对工件夹具的冲击,使其平稳地上升,防止工件的损坏,把工件的运动变成匀速的缓慢的进给运动保证磨削质量。

升降气缸上装有旋钮可以调节压力的大小,使升降气缸的压力保持适度,即可避免镜片的破碎[8],保证磨削的正常进行。

装置可以通过设置的进给补偿机构对磨削砂轮的磨损进行补偿[9],基本消除了人为因素引起的误差,因此能可靠地保证镜片磨削厚度尺寸的精度,同时具有结构简单,制作调整方便,造价低廉等优点。

该装置的工件轴部分来源于老式的球面铣磨机,这样可以极大地降低成本,装置的主体部分选用Q235结构钢。

3 厚度控制装置结构组成及工作原理

3.1 结构组成

如图3所示,整个装置由上滑套13通过螺栓连接在铣磨机的箱体上。升降气缸1通过螺栓连接在气缸固定板2上,15为气压缸压力调整螺母。气缸固定板上有四根气缸固定拉杆4,拉杆与电动机固定板7固定连接,电动机固定板7下方装有带驱动电动机的30减速器5,上方固定连接四根滑套拉杆9,滑套拉杆上方与下滑套10固定连接。30减速器5通过花键与工件转轴相连,工件转轴顶端为工件夹头14。气缸1的活塞杆与凸字型的气缸顶板3固定连接,气缸顶板3上端用螺纹连接三根顶杆6,这三根顶杆6与电动机固定板7滑动连接,可以通过电动机固定板7上的小孔垂直滑动。三根顶杆6顶部与夹板8固定连接,夹板8与工件转轴套相连,其一侧装有液压速度控制器16和主调整螺栓。下滑套10上装有副调整螺栓和微调旋钮及锁定螺母。

3.2 工作原理

开机之前,旋动调节主调整螺母和副调整螺母,调整夹具上升到最大空行程高度,然后启动驱动电动机和升降气缸,夹具上升并使工件与磨头接触,随后使夹具下降,调整微调旋钮,调定至需要加工的深度。

开始加工时,气缸活塞杆上升,使工件快速到达加工位,随后在液压减速控制器的作用下,工件缓缓上升,直至达到最终厚度。

升降气缸的进气管上设置压力传感器和调压阀,便于通过调整升降气缸的压力使控制升降气缸的压力保持适度,即可避免工件的破碎,保证磨削的正常进行。

当工件磨削至设定厚度时,夹具即上升至限定的最高高度,压力继电器得电并停止上升,随后在时间继电器的控制下保持8~10 s的光刀时间以达到规定的粗糙度,然后自动下降到原始位置,工件即磨削完成。

取下工件后,就可以进行下一个工作循环。在镜片磨削一定数量后,硬质玻璃镜片粗磨、半精磨数量一般在50件左右后会因磨头砂片的磨损而导致磨削镜片厚度超差[10],因而需要结合理论推算或实验测量的确定,对进给限位及补偿机构进行调整,即将微调旋钮转动一定角度,对砂轮磨损进行补偿。

4 主体结构有限元分析

为了对该装置的强度和形变进行校核,这里应用SolidWorks的Simulation功能对其主体结构进行有限元分析[11]。

4.1 模型建立

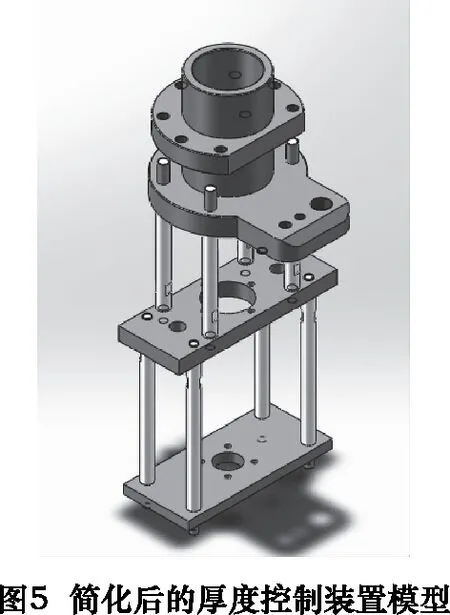

建立有限元模型时,对总的实体模型作如下简化[12]:

(1)删去功能件和非承载构件。这些构件仅为满足结构或使用上的要求而设计,并非根据强度的要求而设计,例如电动机、减速器、液压缓冲装置、调整螺母等。这些构件对机床结构的内力分布和变形影响都较小,因此在建模时将其忽略。

(2)部分构件上的圆弧过渡简化为直角过渡,工艺上需要的倒角,拔模斜度等都一概删去,这样是为了提高划分网格的精度和建模速度。

(3)对于一些构件上的孔、凹槽、翻边在截面形状特性等效的基础上尽量简化,对截面特性影响不大的特征直接予以忽略。

4.2 材料选择

该装置的主体部分选用Q235结构钢,单元对应的弹性模量为E=2.1×1011Pa2,泊松比P=0.28,密度为ρ=7 800 kg/m3,屈服强度σs=235 MPa。

4.3 算例生成

4.3.1 连接方式

简化后的厚度控制装置共有11个零件组成,分别是主轴滑套、电动机固定板、升降气缸固定板、4根主轴滑套拉杆和4根主轴气缸固定拉杆,连接方式选择螺纹固定连接[13]。

4.3.2 固定方式

因为该装置通过滑套与铣磨机箱体由螺栓固定连接,所以选择滑套上表面作为基准面来固定几何体[14]。

4.3.3 外部载荷

装置主体结构采取左右对称布置,除了工件轴的转动外,仅有升降气压缸推动相关零件上下移动,不存在切向力,主轴滑套部分负责承载着整个装置的重量(≤50 kg),因此最大外部载荷即为所受重力490 N。

4.4 分析结果

计算结果如图6、7所示。

由图6~7可以得出以下两个结论[15]:

(1)该装置所受到最大的应力是6.551 5 MPa,远远小于Q235结构钢的屈服强度,因此该装置的结构强度足够。

(2)该装置的最大位移为0.001 95 mm,小于设计要求的0.003 mm,完全满足精度要求。

5 结语

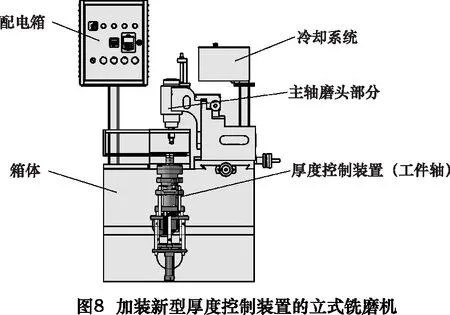

本设计并未采用当下国内主流的数控与步进电动机结合的设计方法,力图从当下实际情况出发,对大量落后的产能进行改造。经过加装该装置后可以使主轴精度提高到0.003mm,效率提高3倍以上,

该款铣磨机厚度控制装置结构简单,体积小,重量轻,成本低,可以作为一个单独模块加装在传统球面铣磨机上(如图8所示),从而提高生产效率和加工精度,具有十分广阔的市场。

对于我国保有量巨大的传统球面铣磨机市场来说,可以用最小的投资获得最高效的产出,并且技术都不必受制于人。如此一来,既响应了国家淘汰落后产能的目标,又实现了升级现有设备,提高生产效率的目的,是广大中小企业首选,经济效益及社会效益显著。

[1]周旭升,戴一帆,李圣怡,等.非球面加工机床的设计[J].制造技术与机床,2004(5):55-57.

[2]蔡立,耿素杰,付秀华.光学零件加工技术[M].长春:兵器工业出版社,2005:100-106.

[3]庄仲禹.球面玻璃铣磨加工的面形误差分析[J].光学技术,1990(3):31-37.

[4]王敏敏.铣磨机加工误差分析与研究[D].南京:南京农业大学,2014.

[5]王贵林,李圣怡,戴一帆.光学非球面复合加工机床的设计与精度分析[J].中国机械工程,2004,15(1):99-102.

[6]李文浩,兰明涛,刘建伟.浅谈阻尼器在机械模块中的安装[J].工业技术,2017(6):163-163.

[7]赵俊龙,张志新,郭正刚,等.往复式压缩机气缸压力模拟曲线提取[J].振动、测试与诊断,2009(1):79-82,120.

[8]王明海,张枢南,郑耀辉,等.单晶硅超精密切削的刀具磨损试验研究[J].组合机床与自动化加工技术,2017(5):133-136.

[9]彭利荣,马占龙,王高文,等. 超薄光学元件精密加工关键技术[J]. 中国光学,2015(6):964-970.

[10]朱跃伟,张家梁,郑小虎,等. 高速磨削砂轮磨损对磨削表面质量的影响研究[J]. 组合机床与自动化加工技术,2015(3):138-141.

[11]SolidWorks 公司.Solid Works Simulation 高级教程[M].北京:机械工业出版社,2009.

[12]魏艳春.XM18球面铣磨机的有限元分析及结构优化[D].南京:南京农业大学,2007.

[13]陈永当,鲍志强,任慧娟,等.基于 SolidWorks Simulation 的产品设计有限元分析[J]. 计算机技术与发展,2012(9):177-179.

[14]冯立浩. 基于 Solid Works Simulation 的随车起重机吊臂有限元分析[J].机械工程师,2011(5) :51-54.

[15]蔡慧林,戴建强,席晨飞.基于SolidWorks的应力分析和运动仿真的研究[J]. 机械设计与制造,2008(1):92-94.