钨镍铜粉体分形维数对烧结密度的影响

2018-03-20白志明刘志阳高道仪杨云川

白志明,刘志阳,高道仪,杨云川

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

药型罩材料的各项性能指标是保证破甲弹质量的关键因素,直接影响破甲威力[1-2]。目前国内外通常用铜或钨作为主体元素,加入其它金属元素,采用粉末冶金方法制备药型罩;此方法具有成本低、威力大、生产效率高等特点[3]。钨镍铜合金是一种高密度、高强度、低膨胀系数和抗高温氧化性的材料,具有无磁性、吸收射线能力强、导电性优良、导热性好等特点。

研究表明,用钨合金材料制备药型罩存在强度偏低、工艺不稳定问题,严重影响弹药的威力。一方面材料强度与其烧结后密度息息相关;另一方面,金属冶炼过程中粒度大小和分布对烧结密度有重要影响[4-5]。因此,如何提高钨合金的烧结密度成为研究者关注的课题之一。

分形理论是由Mandelbro于1975年提出的一种用非整数的分形维数描述客观事物的理论,在粉体材料表征等诸多领域得到广泛应用。大量实验表明:体分形维数多数情况下可作为表征粉体材料粒度分布特征的一个物理量,当粒度满足Rosin-Rammler(以下简称R-R分布)分布时,与分布模数有关;分形理论的应用改变了粒度分布实验曲线为经验公式的现状。当然,用R-R分布完整描述粉体材料分布特征还需附加特征粒径[6]。

本文通过制备钨镍铜复合粉体以及不同粒度分布的超细粉,并对其进行粒度测量,分析体分形维数应用的适用性;通过对不同配比钨合金混粉烧结密度测量,得到在现有实验条件下最大烧结密度时的工艺参数,对进一步研究药型罩原料制备,提高破甲弹性能具有一定的参考作用。

1 实验

1.1 还原粉的制备

采用雾化干燥法结合氢还原工艺制备钨镍铜还原粉,其中钨、镍、铜质量之比为92∶5∶3。选择四水偏钨酸铵(AMT)、六水氯化镍和二水氯化铜为原料,采用高速离心喷雾干燥机制备钨镍铜复合粉体后立即进行焙烧,得到黄绿色的钨镍铜焙烧粉;通过在热管式炉中通入高纯度的氢气对钨镍铜焙烧粉进行还原,进而得到黑色的钨镍铜还原粉。

1.2 钨镍铜超细粉及混粉制备

采用QM-QX全方位行星式球磨机对钨镍铜还原粉进行粉磨制备超细粉,球磨介质为α-氧化铝,球磨时间分别为2h、4h、6h、8h、10h。随着球磨时间的增加,团聚现象越来越明显,4h以后超细粉的粒度分布不满足R-R分布,不适于定量分析和计算。因此,用球磨机将还原粉和不同球磨时间的超细粉分别按75∶25、70∶30、65∶35不同质量比(以下简称粗细比)混合后得到钨镍铜混粉。

在后续实验中,除粗细比为75∶25的钨镍铜混粉外,其他混粉一部分出现粒度分布结果不理想,一部分混粉烧结后效果不好,故实验结果与讨论的主要对象为粗细比为75∶25的混粉,此配比与文献[6]中的论述结果基本相同。

1.3 压坯与烧结

采用型号769YP-24B的手动粉末压片机对原粉以及粗细比为75∶25的2h、4h、6h、8h、10h混粉样品进行压片,每片质量为4g,共压得压坯样品三组,每组6个。将压坯样品平均分为三组,用德国Nabertherm纳博热高温管式炉进行烧结试验,烧结气氛为氢气,烧结温度1450℃,保温时间1h。

1.4 钨镍铜粉体粒度测量

采用BT-9300S型激光粒度仪对钨镍铜还原粉球磨后的超细粉以及不同配比的混粉进行测量,共测量18种样品,每个样品测量三次,获得54份粒度检测报告。

1.5 烧结密度测量

打磨制品表面除去可能会产生测量误差的氧化铝,使用JT-300E型电子比重计测量烧结后的18个烧结制品的密度。

2 结果与讨论

18个烧结样品,其中有些样品因混料不均出现不同程度的表面裂纹,还有些样品出现球状金属附着物等缺陷,可能与粉料的氧化有关,故选择烧结后无裂纹发生的一组进行讨论。

2.1 体分形维数应用的适用性

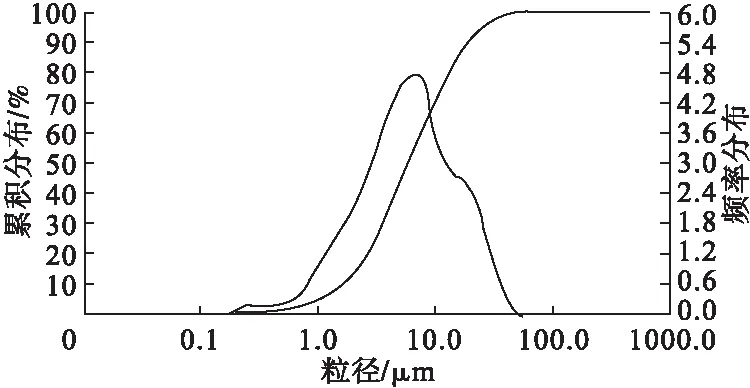

文献[7]中提出了新的颗粒材料体分形维数数学模型,其应用条件是粒度分布满足R-R分布。钨镍铜还原粉和不同球磨时间超细粉粒度分布的测量结果如图1所示。

图1 钨镍铜还原粉及不同球磨时间超细粉粒度分布图

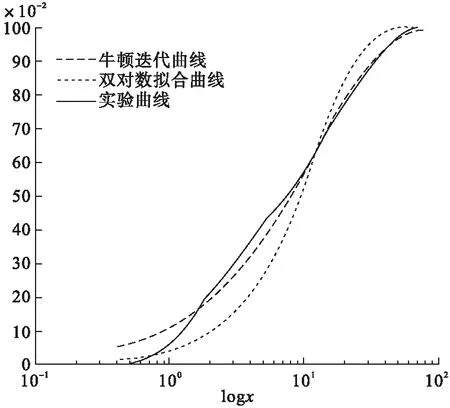

由图1可知,还原粉粒度分布情况最好;随着球磨时间的增加,团聚现象越来越严重,粒度分布越来越不符合R-R分布,4h后的超细粉用分形维数表征将会产生较大的偏差。而粗细比为75∶25 混粉的粒度测量结果表明:不同球磨时间的混粉均符合R-R分布,可以用体分形维数表征。球磨10h混粉粒度分布如图2所示。

图2 球磨10h混粉粒度分布测量结果

2.2 体分形维数计算

用Matlab软件分别对钨镍铜还原粉及粗细比为75∶25的混粉共6组样品的粒度分布曲线进行拟合。其中6h混粉的累积分布和频率分布拟合结果分别如图3、图4所示。由图3、图4可知,牛顿迭代曲线相对与双对数拟合曲线更接近于实验曲线。

文献[8]指出,牛顿迭代法不仅拟合精度优于双对数拟合法,而且还克服了双对数拟合存在的人为干预提高拟合精度的问题。体分形维数计算数学模型为[6]

(1)

式中:y为累计频率;x为粒径(μm);xe为特征粒径(μm);D3为体分形维数。

图3 6h混粉累计分布拟合图

图4 6h混粉频率分布拟合图

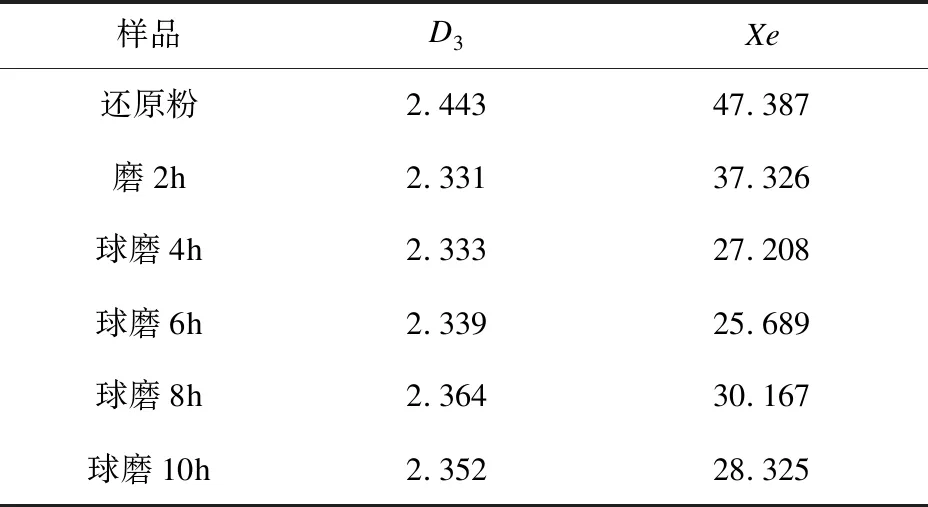

应用上述模型采用牛顿迭代法拟合,可得钨镍铜还原粉和不同球磨时间混粉体分形维数的特征粒径,如表1所示。

表1 钨镍铜还原粉和混粉粒度分布特征参数测量结果

表1中:D3为牛顿迭代法体分形维数3次测量平均值;Xe为牛顿迭代3次测量特征粒径平均值。

2.3 烧结密度与体分形维数的关系

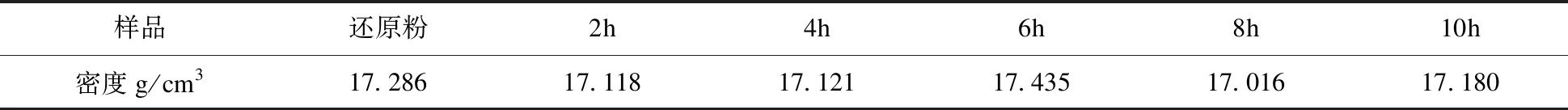

对还原粉及粗细比为75∶25,不同球磨时间混粉烧结后无裂纹缺陷的6个烧结件进行密度测量,每个样品测量4次,取平均值,测量结果如表2所示。

对比表1和表2可知,钨镍铜还原粉体分形维数和特征粒径大,烧结密度较高;粗细比为75∶25 的混粉分形维数与密度的变化趋势6h之前相同,6h之后相反;6h的混粉特征粒径Xe值最小。

表2 钨镍铜粉体密度测量结果

3 结论

用体分形维数表征颗粒材料粒度分布特征,源于R-R分布,因此对于双峰或多峰分布的颗粒材料不适用。

钨镍铜混粉的氧化程度及与还原粉的不同配比对烧结密度均有不同程度的影响,其中粗细比的最佳值为75∶25。

混粉中超细粉的粒度分布对烧结密度有影响,球磨6h得到的超细粉与还原粉混合烧结后能得最优制品,即最佳工艺条件为还原粉与球磨6h的超细粉按质量比75∶25混合后压坯烧结;其烧结密度为17.435g/cm3,烧结前混粉的特征粒径为25.689μm,体分形维数为2.339。