牡蛎味膨化淀粉片的工艺及配方优化研究

2018-03-16彭秀清丘华冯钰瑶牛金磊张其蒙张灵敏曾司斌

彭秀清,丘华,冯钰瑶,牛金磊,张其蒙,张灵敏,曾司斌

(广西大学 轻工与食品工程学院,广西 南宁,530004)

牡蛎属软体动物门,双壳纲,珍珠贝目,牡蛎科[1],俗称蚝,别名蛎黄、蚝白、海蛎子[2-3]。牡蛎肉肥美爽滑,味道鲜美,营养价值丰富。干牡蛎肉蛋白质含量高达45%~57%[4],脂肪7%~11%,总糖19%~38%[5]。此外,还含有多种维生素及牛磺酸、Se、Fe、Zn等生物活性成分[6-8]。

为弥补牡蛎深加工产品种类少的不足,本文研制了富有牡蛎风味的膨化淀粉片,以丰富市场。

1 材料与方法

1.1 材料与仪器

牡蛎(Ostrearivularis)每个约30~50 g,购于南宁市海鲜市场;莲花牌味精(谷氨酸钠含量>99%)、中盐牌食盐、王守义十三香、白砂糖、五香粉、小麦淀粉、木薯淀粉、玉米淀粉,均购于南宁市南宁百货超市;L-谷氨酸钠、NaHCO3、NaCO3、NH4HCO3、AlK(SO4)2,购于南宁市佳威实验有限公司。

JJ300Y型电子天平(d=0.01) ,常熟市双杰测试仪器厂;CS-858型真空充气包装机,中国上海申越包装机械有限公司;DHG-9146A型电热风干燥箱,上海精宏有限公司;多功能电磁炉,广东美的生活电器制造有限公司;EM-3010EB1型微波炉,合肥荣事达三洋电器股份有限公司。

1.2 实验方法

1.2.1 预处理

将市场上购得的新鲜牡蛎初步清洗后去壳,用清水充分冲洗牡蛎肉中的泥沙、碎壳等杂质,洗干净后沥干水分。

1.2.2 去腥

将经过预处理的牡蛎肉80 g/L食盐水浸泡45 min去腥。

1.2.3 糊化

按混合淀粉与调味液的质量体积比为1∶0.8(g∶mL)计量[11],本试验为混合淀粉100 g和调味液80 mL。将3/4(60 mL)调味液量倒入锅中煮沸,取淀粉量20%(20 g)左右的淀粉与剩余的l/4(20 mL) 的调味液调和成粉浆, 将调好的粉浆倒入煮沸(小火保持微沸)的调味液中,搅拌均匀成糊状。剩余80%淀粉(80 g)待用。

1.2.4 混合搅拌

将膨化剂和绞碎的牡蛎倒入剩余的80%(80 g)淀粉中,搅拌均匀, 然后倒入已糊化的淀粉浆中, 不断搅拌使其成为均匀的粉团,约需10 min。

1.2.5 成型

将搅拌均匀的粉团放在干净干燥的砧板上揉制成2~3 cm直径的圆柱形。

1.2.6 蒸煮

对成型的粉团进行隔水蒸煮,直至使粉团剖面呈半透明状, 条身软而富有弹性为止,约需30 min左右。

1.2.7 老化

把蒸煮过的粉团冷却至室温后,置于4 ℃温度下恒温12 h进行老化。

1.2.8 切片

将经过老化的粉团切成1.5 mm左右的薄片。

1.2.9 干燥

把切好的薄片在80 ℃温度下鼓风干燥2 h。

1.2.10 微波膨化

微波炉开关置于高火档, 将干燥好的薄片单层摆放进行膨化。

1.2.11 真空包装

将膨化后的产品每袋150 g的标准进行真空包装。

1.3 实验设计

1.3.1 食盐溶液去腥处理

盐法脱腥由于其原料的简单易得,操作方便,脱腥效果也比较的明显,故目前大多数牡蛎产品的研究采用的是盐法脱腥。

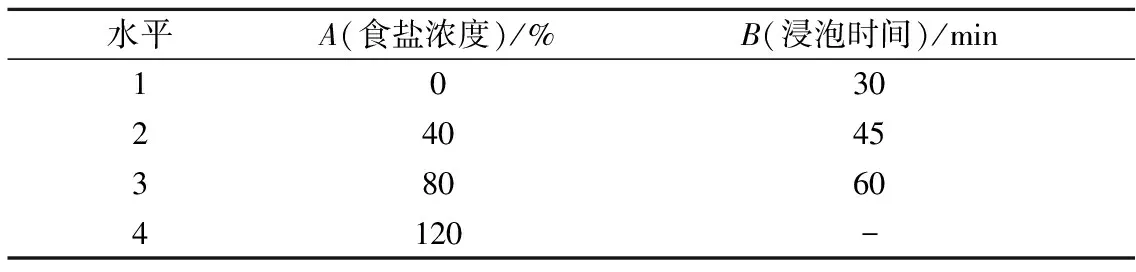

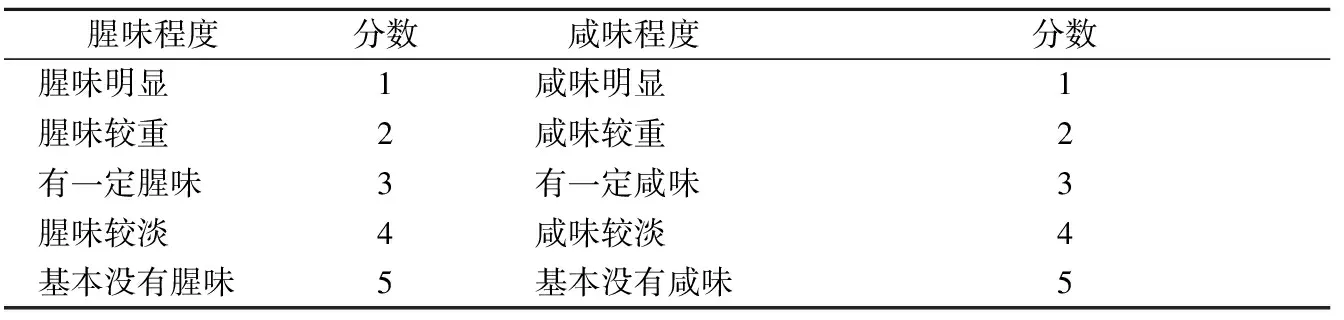

选取质量相同、体态相近的牡蛎,清洗后沥干,浸入不同浓度食盐溶液里进行去腥处理。浸泡比例按牡蛎占总质量的1/10配比,去腥实验采用二因素四水平(表1),按照A1B1、A1B2、A1B3、A2B1、A2B2、A2B3、A3B1、A3B2、A3B3、A4B1、A4B2、A4B3的组号进行,浸泡后按表2进行腥味评定和咸淡评定。食盐溶液配制方法为按照质量浓度将食盐溶液溶解于蒸馏水中待用。

表1 食盐溶液去腥因素水平表Table 1 Fishy factor level table in salt solution

注:“-”表示没有浸泡。

表2 腥味和咸味评定表Table 2 Fishy and salty smell evaluation table

1.3.2 调味液配方方案设计

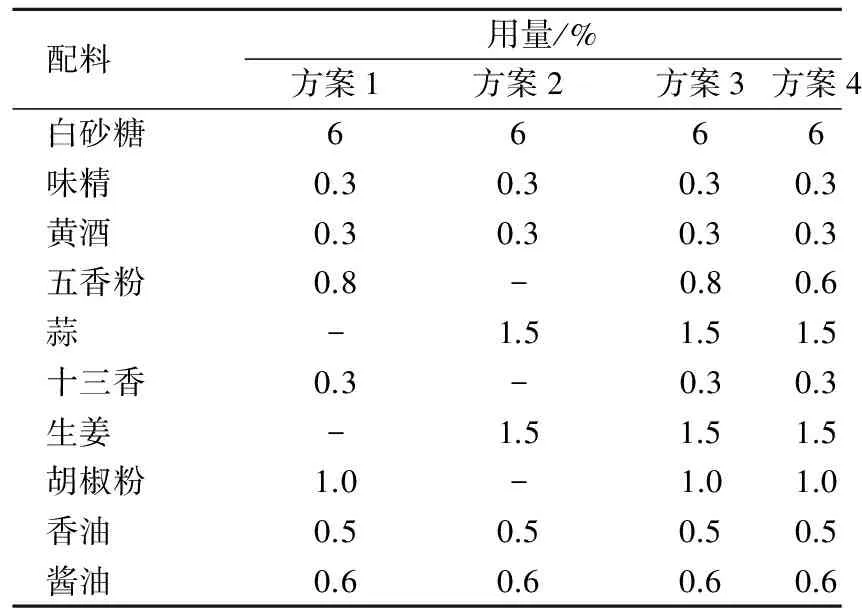

利用白砂糖、味精、五香粉、十三香、黄酒、生姜、香油、酱油等调味料,经过反复的研究,从表3的4种方案中确定最佳的调味液配方。

表3 调味液配方表Table 3 Formulation table of flavoring liquid

1.3.3 工艺参数的正交实验设计

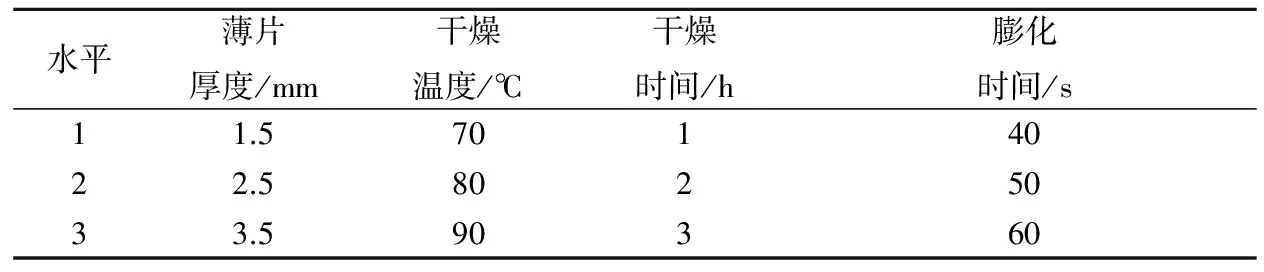

以薄片厚度、干燥温度、干燥时间和膨化时间为主要影响因素,各因素设置3个水平,选用L9(34)正交表设计实验方案,其因素位级见表4。

表4 因素位级表Table 4 Factor level table

1.3.4 产品配方的响应面设计

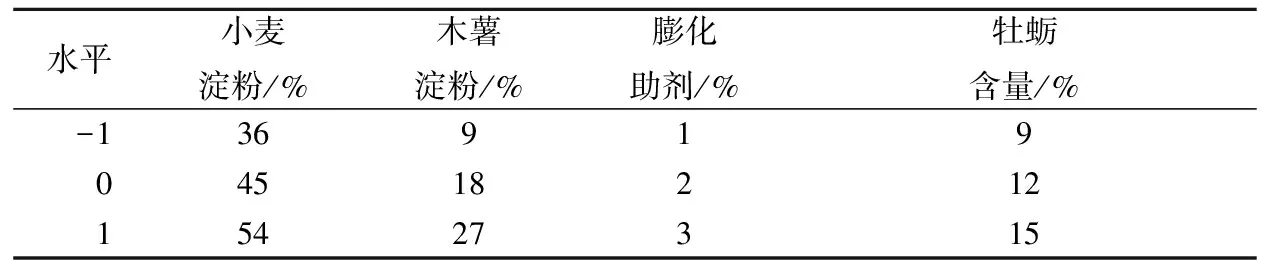

以小麦淀粉、木薯淀粉、膨化助剂和牡蛎含量作为考察因素,综合得分作为因变量,应用Design-Expert 8.06软件,设计4因素3水平的响应面实验,根据响应面分析结果,确定最佳工艺配方。响应面实验因素水平见表5。

表5 响应面实验因素水平表Table 5 Response surface experimental factor level table

膨化助剂配方为:42% NaHCO3,15% Na2CO3,20% NH4HCO3,10%谷氨酸钠,13%淀粉。

1.4 评价指标

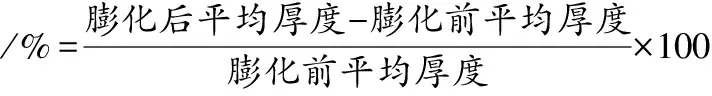

1.4.1 产品感官评价

采用10分法评定,将其外观、色泽、质地和风味三方面用分数表示,同时由10名经过一定培训的食品相关专业人员(每次品尝人员固定)品尝,取其平均值作为这3项评定指标的分数,由3项分数的总得分进行综合评定。参考王雪锋[15]美味鱼片的制作和膨化食品感官标准得表6。

1.4.2 膨化度

取干燥后制品,测其平均厚度, 微波膨化后, 立即测其平均厚度,按公式(1)计算各片膨化度,并取其平均值。

(1)

取:膨化度得分=膨化度/100

表6 产品感官评价的评分细则Table 6 Grading rules for sensory valuation of products

1.4.3 综合得分

产品的综合得分是对每组实验的产品进行感官评价和膨化度测量,按感官评价得分和膨化度得分各占0.5的权重计算得到最后的综合指标 S,对实验结果进行分析,得出最优方案。

2 结果与讨论

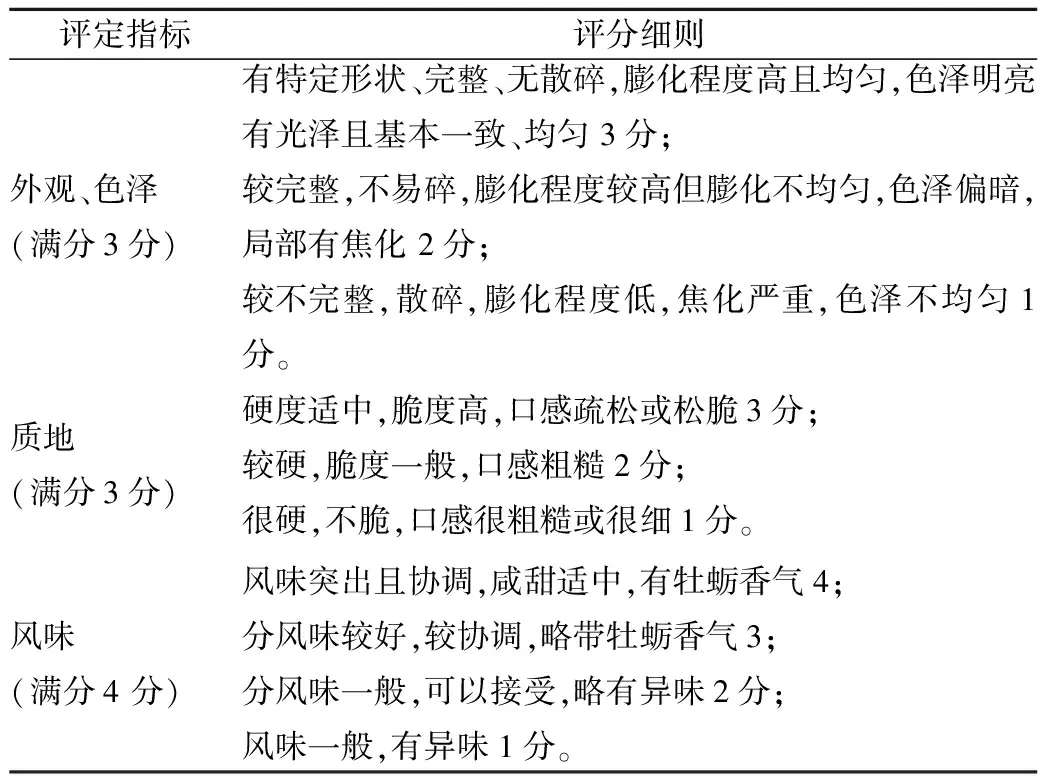

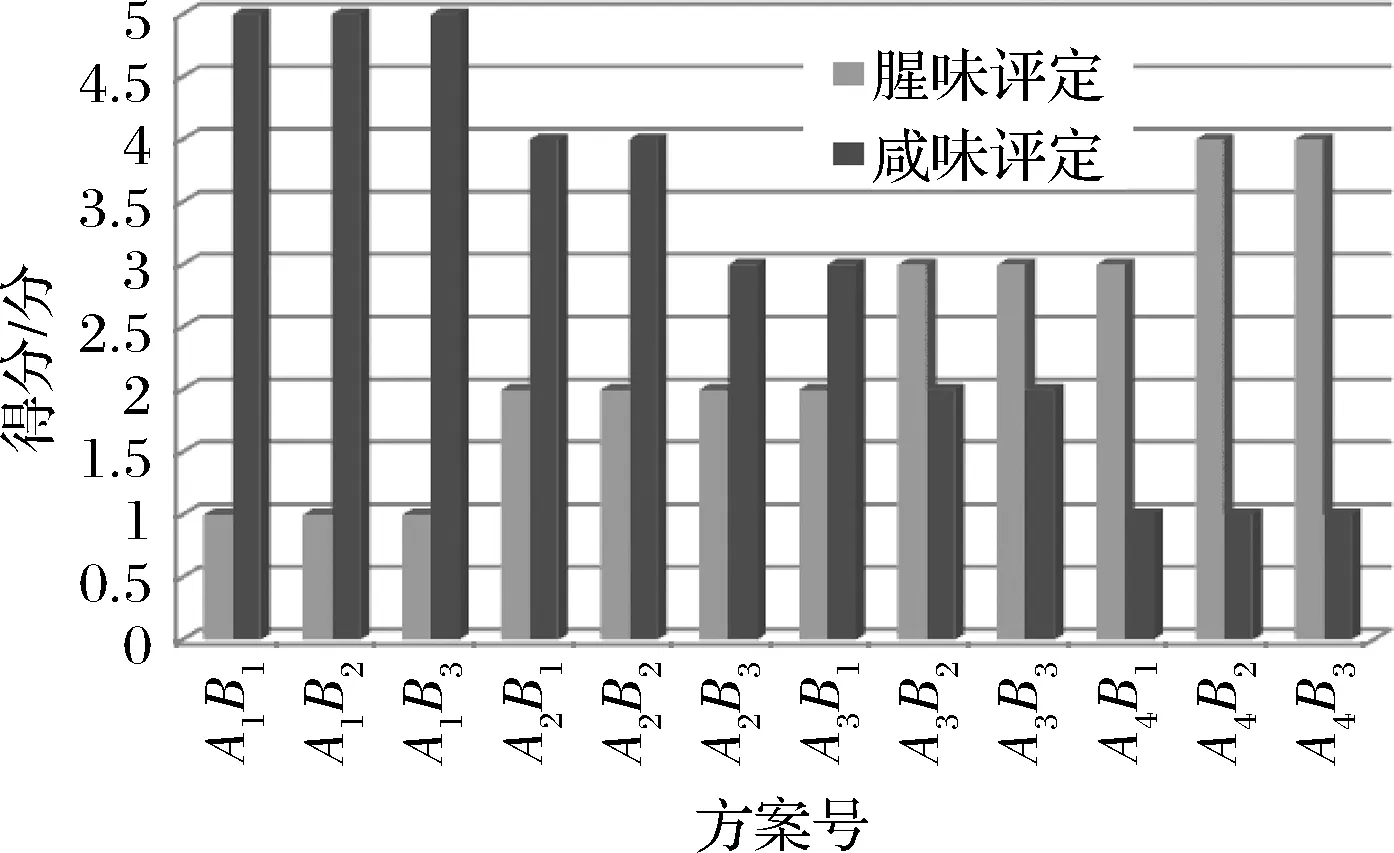

2.1 食盐溶液去腥方法讨论

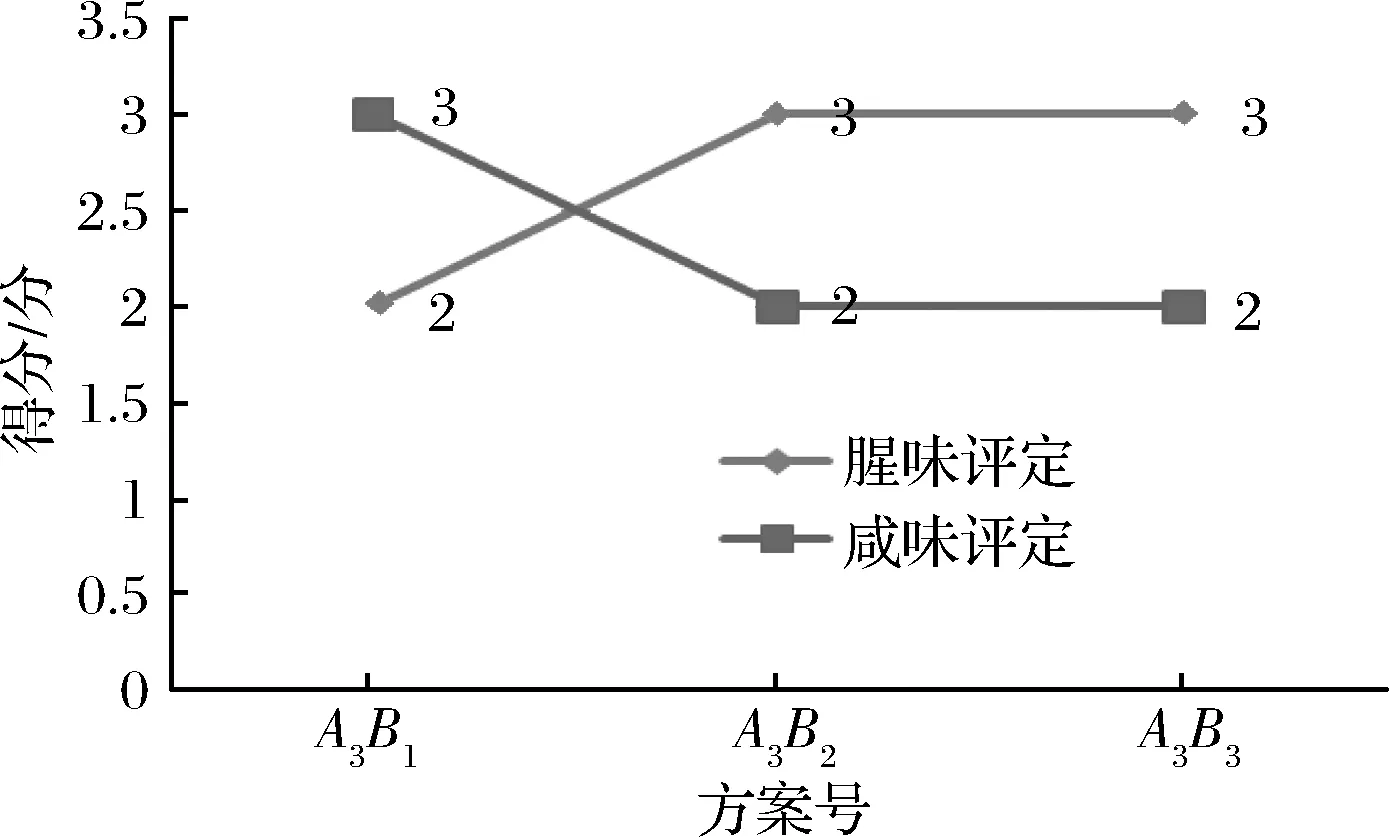

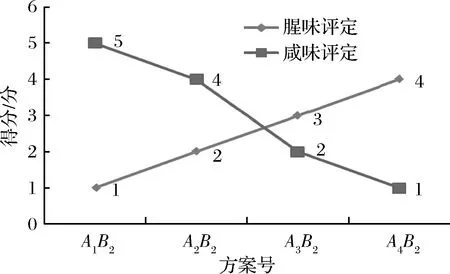

食盐溶液去腥属于牡蛎去腥方法中物理去腥,其原理是食盐溶液会产生盐析和晶体渗透作用,通过盐析和晶体渗透作用可以让牡蛎中的腥味物质析出未达到去除腥味的效果[9]。通过图1~图3可以看出,随着食盐溶液浓度与浸泡时间的增加,去腥效果增加,但随着食盐浓度和浸泡时间的增加,去腥效果并未明显提高,而且去腥后还是略带腥味,同时随着食盐浓度的增加和浸泡时间的延长,牡蛎的咸味也随之增加,而且咸味增加明显。综合考虑腥味和咸味,确定符合实验要求的去腥方案为8%的食盐浸泡45 min。

图1 盐水去腥结果分析Fig.1 Result analysis of removing fishiness by salt solution

图2 相同浓度不同时间去腥结果分析Fig.2 Result analysis to de-fishy of the same concentration at different times

图3 相同时间不同浓度去腥结果分析Fig.3 Result analysis to de-fishy of the same time at different concentration

2.2 调味液配方方案确定

根据表3的调味液配方表进行实验,经过对比发现,调味液配方1中由于生姜未添加,故产品中会略带腥味;配方2未添加五香粉和十三香等,产品的香味不够浓郁;配方3的八角味过重;只有调味液配方4不仅牡蛎腥味淡而且产品香味适宜,色泽适宜,因而最终选择的调味液配方为方案4,即白砂糖6%,味精0.3%,黄酒0.3%,五香粉0.6%,蒜1.5%,十三香0.3%,生姜1.5%,胡椒粉1.0%,香油0.5%,酱油0.6%。

2.3 最佳工艺参数

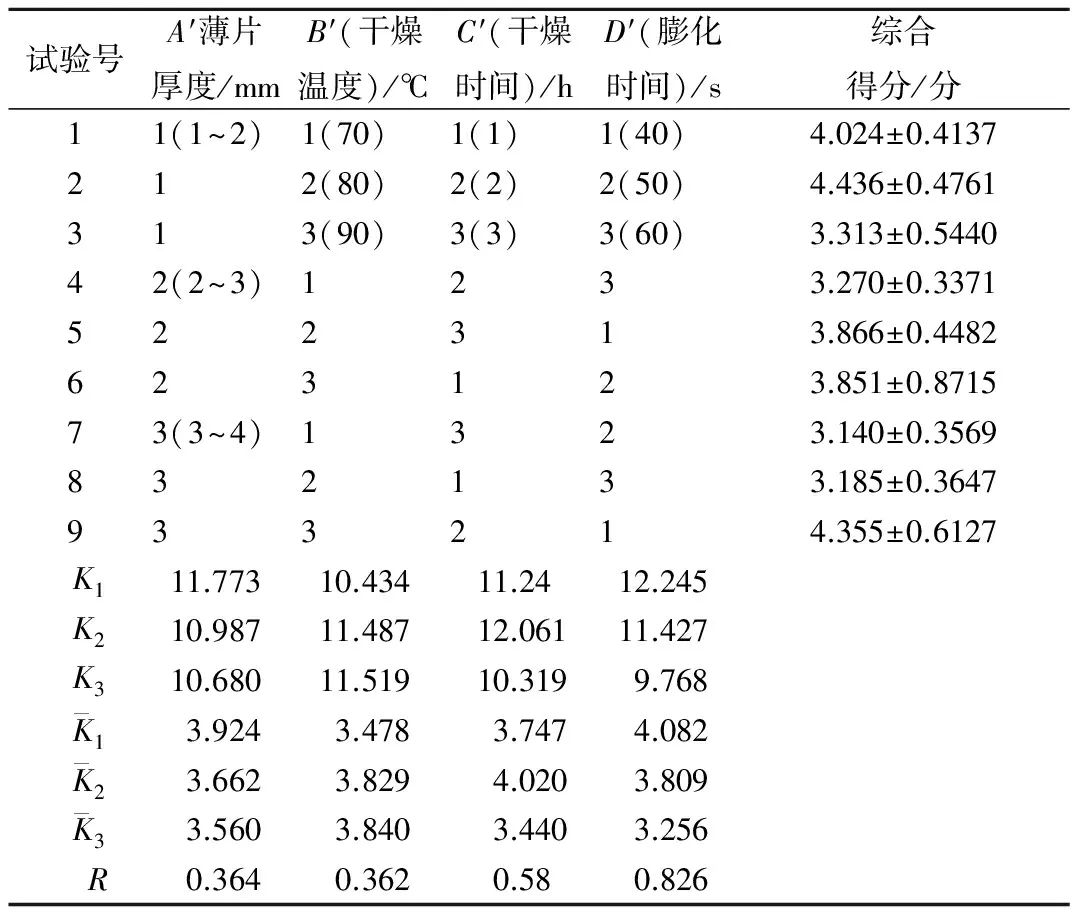

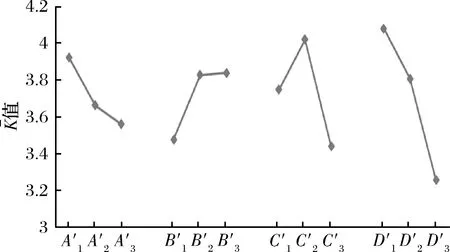

利用L9(34)正交实验表的正交实验方案和实验结果如表7所示,同时根据表8的分析数据,做出R值和K值的分布图4和图5。

表8 正交实验方案及结果分析表Table 8 Table of orthogonal experimental plan andresult analysis

图4 R 值分布Fig.4 R value distribution

图值分布Fig.5 value distribution

由表7的R值和图4的R值分布可知,各因素对产品综合得分的影响程度由大到小依次为,膨化时间>干燥时间>薄片厚度>干燥温度,即膨化时间对综合得分的影响最大,干燥时间次之,然后是薄片厚度和干燥温度。

2.4 最佳工艺配方的优化

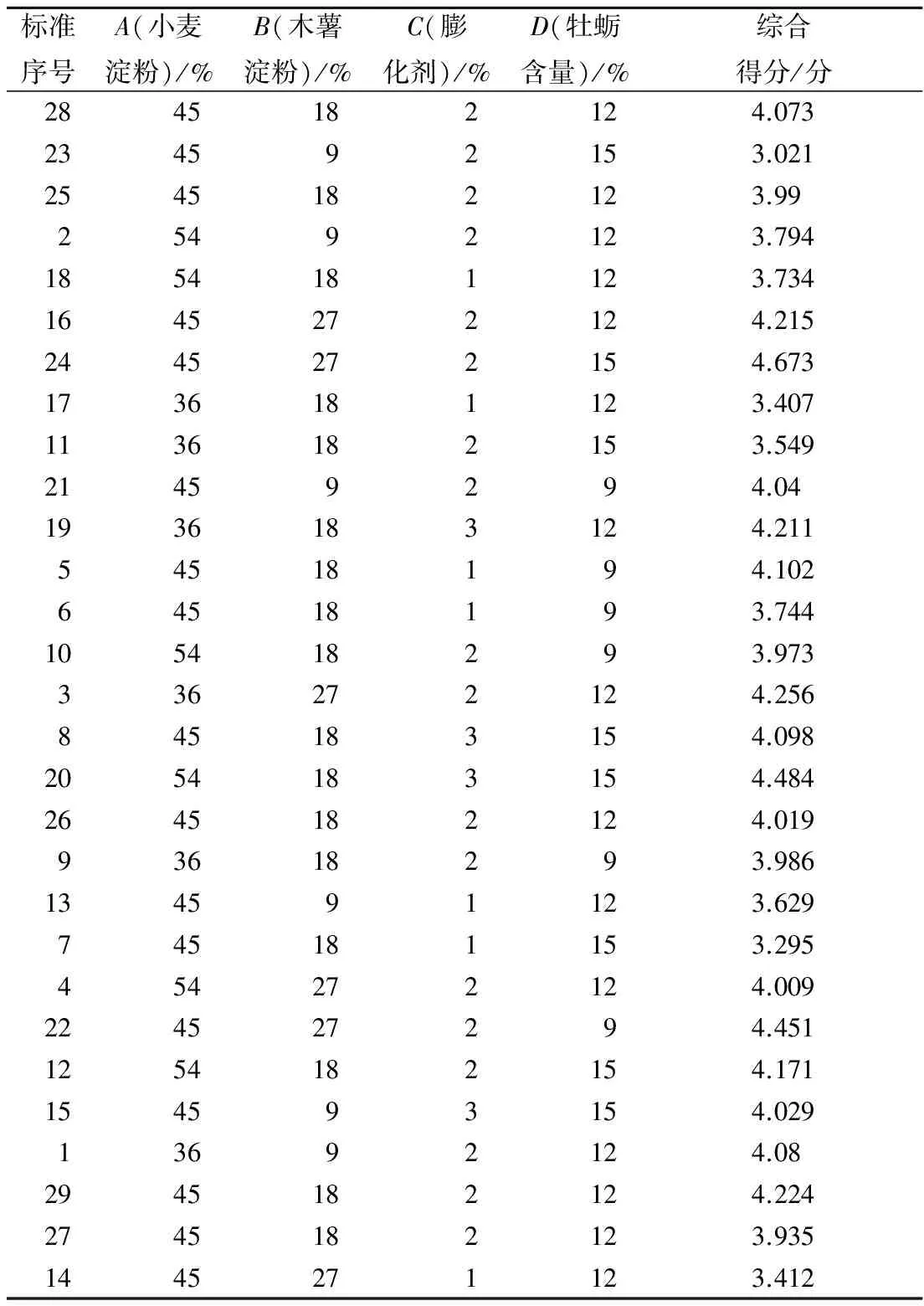

根据响应面设计出的实验方案进行实验,以膨化度和感官评价的综合得分为指标,由10位固定的评价员进行评价,得出的结果如表8所示。

表8 响应面设计方案和实验结果Table 8 Design scheme and experimental results ofresponse surface

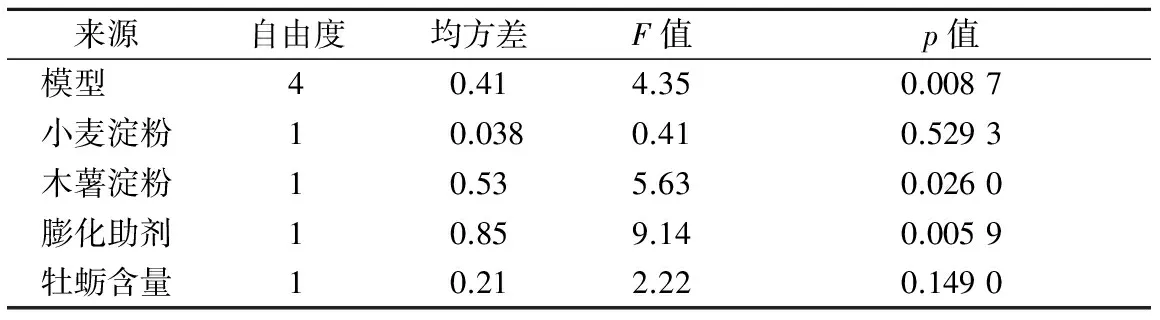

以综合得分为因变量,小麦淀粉、木薯淀粉、膨化助剂和牡蛎含量为自变量,对实验结果进行拟合,得到表9的显著性分析表。由表9可知综合得分与小麦淀粉、木薯淀粉、膨化助剂和牡蛎含量之间存在显著(p=0.008 7<0.05)相关性,木薯淀粉和膨化助剂的p值小于0.05,小麦淀粉和牡蛎含量的p值大于0.05,因而从p值可以得到各因素对综合得分的影响程度大小为,膨化助剂>木薯淀粉>牡蛎含量>小麦淀粉。

表9 响应面显著性分析Table 9 Significant analysis of response surface

从图6可较直观地看出各因素对产品综合得分的影响。对综合得分影响最大的是木薯淀粉,其次是膨化助剂和牡蛎含量,而小麦淀粉对产品综合得分的影响最小,这与进行方差分析所得的结果是一致的。

图6 各因素两两之间对综合得分的响应面图Fig.6 Response surface figures of the comprehensive scores between any two factors

通过Design-Expert 8.06软件预测得到的最佳工艺配方:54%小麦淀粉,27%木薯淀粉,7%玉米淀粉,9%牡蛎,3%膨化助剂。

3 结论

本研究表明,当用8%的食盐浸泡45 min时,牡蛎的去腥效果最好,此时的咸味、腥味最适宜。而以膨化度和感官评价的综合得分为评价指标,运用正交试验得到牡蛎味膨化淀粉片的最佳工艺参数是薄片厚度为1.5 mm,干燥温度为80 ℃,干燥时间为2 h,膨化时间50 s;运用响应面优化得到的最佳配方为小麦淀粉54%,木薯淀粉27%,玉米淀粉7%,牡蛎9%,膨化助剂3%。

[1] 曾志南,宁岳.福建牡蛎养殖业的现状、问题与对策[J].海洋科学,2011,35(9):112-118.

[2] 叶丽珠.牡蛎的综合加工与利用[J].福建水产,2013,35(1):68-72.

[3] 王丹,赵元晖,曾名湧,等.牡蛎营养成分的测定及水提取工艺的研究[J].食品科技,36(6):209-212.

[4] ANCONA MENDEZ L, SANDOVAL CASTRO C A, BELMAR CASSOETCS R. Effect of substrate and harvest on the amino acid profile ofOystermushroom(Pleurotusostreatus).Journal of Food Composition and Analysis, 2005, 18 (5): 447-450.

[5] 吴园涛,孙恢礼.牡蛎营养功能制品研究进展[J].河北渔业,2007(8):6-9.

[6] 毛文君,李翊.海洋功能食品的研究开发(二)[J].中国海洋药物,1997(3):50-53.

[7] 谭乐义,章超桦,薛长湖,等.牛磺酸的生物活性及其在海洋生物中的分布[J].湛江海洋大学学报,2000,20(3):75-79.

[8] CHO K J, BAIK M Y, CHOI Y J, et al. Manufacture of the functional drink using hydrolysate from oyster and other extracts[J]. Journal of Food Quality, 2010, 33(S1): 1-13.

[9] 李昊.即食牡蛎产品的研究[D].南宁:广西大学,2014.

[10] 刘慧.牡蛎蛋白饮料脱腥技术的研究[D].湛江:广东海洋大学,2011.

[11] 曹姝文.虾片生产工艺研究[J].广州食品工业科技,1994(S12):21-22.

[12] 段振华,汪菊兰,王志国等.水产品加工过程中的脱腥技术[J].渔业现代化,2005(5): 48-49.

[13] 施文正,汪之和,林争艳,等.白鲢鱼蛋白水解液脱腥脱苦的研究[J].海洋水产研究,2004,25(3): 28-32.

[14] 洪鹏志,章超桦.海鲜膨化食品的研制[J].食品工业科技,2001(5):28-30.

[15] 王雪锋,李雯琴.美味鱼片的制作[J].食品工业科技,2009(8):236-238.