100万吨乙烯装置VOCs排放调查与治理

2018-03-16曲申张道君高宗良

曲申,张道君,高宗良

(独山子石化公司乙烯厂乙烯一联合车间,新疆 独山子 833699)

近几年随着环保排放的管控标准越加严格以及人们对环保治理的意识和要求越来越强烈,石化企业对于环境治理产生的影响越来越受到重视;同时GB31571-2015《石油化学工业污染物排放标准》中大气污染物排放控制要求规定自2017年7月1日起执行新的污染物排放限值,基于上述原因,100万吨乙烯装置的VOCs治理工作成了车间环保工作重心。100万吨乙烯装置是独山子石化公司新区乙烯厂的核心装置,装置生产技术难度大、工艺流程复杂,生产过程所涉及的物料介质种类多、动静设备数量大。我们根据VOCs的12类源项对装置进行VOCs排放源的排查,找到重点排放点并通过减排措施或制定实施改造方案来达到VOCs治理目标。

1 VOCs排放源项介绍

根据工艺环节污染源归类解析的理论基础,可将VOCs排放源项分为五大类:设备动静密封点泄漏污染源;挥发性有机液体储存、调和污染源;挥发性有机液体装卸挥发污染源;废水集输、储存、处理过程污染源;其他源项。其他源项的排查范围包括企业的工艺装置、动力站及自备热电站、火炬设施、循环水场等环节的VOCs污染源。

具体VOCs排放源项见表1。

2 VOCs污染源排查

2.1 设备动静密封点泄漏

100万吨乙烯装置分为裂解、压缩、分离、加氢四个装置,裂解装置以石脑油、轻烃、加氢尾油为原料,通过高温断链反应产生含有短链烃的裂解气进入急冷单元除去重组分后,通过裂解气压缩机将裂解气输送至分离单元产生乙烯、丙烯,碳四以上重组分送入加氢单元产生加氢汽油和碳九产品,整个生产工艺流程全部涉及可挥发的有机烃类物质。经过统计,100万吨乙烯装置涉及VOCs介质密封点总计53219处。

表1 VOCs排放源项列表

2.2 有机液体储存与调和挥发损失

100万吨乙烯装置共有2个立式固定顶罐,分别为压缩装置的废碱储罐(10-T-3632)以及加氢装置的污水缓冲罐(10-T-9734)。经过VOCs监测,污水缓冲罐(10-T-9734)罐顶呼吸阀处VOCs排放合格,废碱储罐(10-T-3632)罐顶呼吸阀处VOCs检测超标且异味明显。

2.3 有机液体装卸挥发损失

乙烯装置不存在有机液体的装卸、封装过程,此排放源项排除。

2.4 废水集输、储存、处理处置过程逸散

乙烯装置的废水主要由工艺排污水、清焦与再生间断排放的废水以及装置污染区域内的初期污染雨水、地面冲洗水和采样废水等组成。这些废水通过地下含油污水系统送入加氢装置污水处理单元处理合格后送往工业水装置,在废水的收集、输送、处理及排放过程中均存在VOCs挥发,通过VOCs检测发现部分含油污水井以及污水处理单元的隔油池(10-A-9701A/B)、污水池、集油池(10-T-9738)、污油罐(10-T-9735)都存在VOCs超标且异味明显的现象。

2.5 工艺有组织排放

乙烯装置有组织排放点主要为裂解炉烧焦排气烟囱,裂解炉的烧焦气主要成分为二氧化碳和水蒸气,此排放源项排除。

2.6 冷却塔、循环水冷却系统释放

冷却水的冷却过程由循环水装置处理,乙烯装置不涉及此项工艺,此排放源项排除。

2.7 开停工及检维修排放

乙烯装置不管是开停工还是检维修作业,工艺介质都是通过放火炬燃烧处理的,不存在现场排放,此排放源项排除。

2.8 工艺无组织排放

乙烯装置现场部分含油污水井油含量较高,挥发性的有机化合物通过排气筒间歇性地排向大气,经过VOCs检测部分排气筒排放超标且异味明显。

2.9 火炬排放

乙烯厂高架火炬位于生产区全年最小频率风向的上风侧,乙烯装置东北侧,此排放源项排除。

2.1 0 燃烧烟气排放

乙烯装置燃烧烟气主要是1#~8#裂解炉烟气排放。裂解炉的燃料气由装置自产,主要成分为氢气和甲烷。燃烧烟气的主要成分为二氧化碳和水蒸气,存在少量的二氧化硫、氮氧化物、烟尘及颗粒物,此排放源项排除。

2.1 1 采样过程排放

乙烯装置共有35处开放式取样器,在取样的置换和收集储存过程中存在有机化合物的挥发现象,取样时现场VOCs检测超标且异味明显。

2.1 2 事故排放

近几年乙烯装置没有发生事故状态下的VOCs污染事故,此排放源项不作考虑。

100万吨乙烯装置VOCs排放源见表2。

表2 乙烯装置VOCs排放源统计

3 VOCs污染源治理

3.1 工艺管线、设备上的动、静密封点

100万吨乙烯装置涉及VOCs介质密封点总计53219处,于2016年开展LDAR(泄漏检测与修复)工作。 2016年检测53219处,检测超标需修复VOCs泄漏点524处,于2016年12月15日完成所有泄漏点首次维修工作。2017年检测14926处,检测超标需修复VOCs泄漏点48处,于2017年6月21日完成修复。

3.2 废碱储罐(10-T-3632)、隔油池、污水池、集油池、污油罐

乙烯装置污水区域异味明显,主要是由污水池、隔油池、集油池、污油罐、废碱罐以及格栅井和溢流井中污水的挥发产生,气体的主要成分有氨、硫化氢、硫醇、硫醚、苯乙烯等苯系物,总恶臭气体量约为200~400Nm3/h。

2014年乙烯装置开展了一期治理工程,将污水池、隔油池、格栅池等敞口构筑物加盖密封,并与废碱储罐一起引至总管,接入恶臭治理设备。本工艺采用水洗除氨+催化氧化法(湿法)除硫+活性炭吸附苯乙烯等苯系物对恶臭气体进行综合治理。

2017年6月为了达到GB31571-2015《石油化学工业污染物排放标准》中大气污染物特别排放限制的要求,即2017年7月1日起执行废水处理有机废气收集处理装置非甲烷总烃小于120mg/m3。乙烯装置开展了恶臭尾气排放改造的二期工程,将恶臭治理单元排放尾气引入到裂解炉炉膛中作为燃料气燃烧掉,伴随裂解炉烟气合格外排,彻底消除了VOCs排放源。

3.3 含油污水井、排气筒

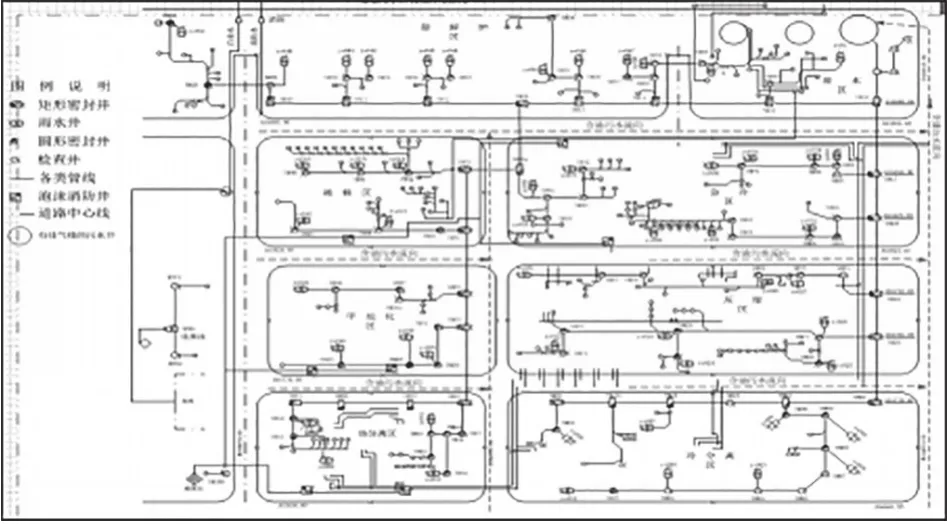

2016年和2017年的二、三季度对装置现场的含油污水井进行VOCs检测,发现含油污水系统VOCs超标的污水井主要集中在接近污水处理单元的地方,乙烯装置含油污水系统见图1所示。

图1 含油污水系统图

对VOCs检测超标的污水井打开井盖后发现,污水上面都存在一定的污油。通过对污水井撇油以及消防水冲洗后,再次检测VOCs排放合格。

乙烯装置共有污水井排气筒24个,现场检测发现VOCs超标的污水井的排气筒都存在超标排放现象。针对该状况我们利用活性炭吸附能力强的特点在排气筒的排放口放置活性炭包,经过检测放置活性炭包后VOCs排放达标,同时建立统计台账并定期检测、更换炭包。

3.4 装置现场开放式取样器

100万吨乙烯装置共有35处开放式取样器需要进行密闭取样改造,2017年8月已经完成相关技术协议的签订。采样点一共采用4种形式的采样器:(1)MD型液体采样器(带活性炭吸附罐);(2)MDFV型液体采样器(带活性炭吸附罐);(3)MD型液体采样器(带冷却、活性炭吸附罐);(4)MDFV型液体采样器(带冷却、活性炭吸附罐)。

4 VOCs治理实施效果

(1)实施LDAR(泄漏检测与修复)项目后,2016年乙烯装置减排量为28.77吨,2017年减排量为5.78吨,共计减排量为34.55吨。减排数据如表3所示。

(2)恶臭尾气排口技措项目于2017年6月底投用,2017年7月29日对裂解炉烟气两次取样分析VOCs结果分别为 5.6mg/m3、3.6 mg/m3,燃烧烟气排放合格,恶臭治理单元尾气排放源彻底消除。

(3)污水井排气筒放置活性炭包前后监测数据如表4所示。

(4)取样器改造项目目前还处在订货阶段,待改造完成后再做进一步验证。

表3 LDAR项目VOCs减排统计

表4 污水井排气筒VOCs检测数据表 ppm

5 结语

通过对VOCs12类排放源项的排查,确定了100万吨乙烯装置的主要VOCs排放点,并采取对应减排措施达到了治理效果。但是环境治理工作不能只注重减排效果,更要关注对排放源头的管理,只有杜绝乱排乱放现象,才能真正达到环境治理的目标,否则也只是治标不治本。

[1]石油化学工业污染物排放标准,环境保护部,2015年4月,11~12页.

[2]石化行业VOCs污染源排查工作指南,环境保护部,2015年11月, 11~40页.