SAGD循环预热水平段注汽参数规律

2018-03-16林日亿齐尚超沈文丽杨建平王新伟王宏远王诗中舒正栋

林日亿, 齐尚超, 沈文丽, 杨建平,王新伟, 王宏远, 王诗中, 舒正栋

(1.中国石油大学储运与建筑工程学院,山东青岛 266580;2.中国石油大学山东省油气储运安全省级重点实验室,山东青岛 266580; 3.恒逸实业(文莱)有限公司热电部,浙江杭州 311215; 4.中国石化工程建设有限公司, 北京100101;5.Arizona State University, Tempe 85281; 6.中国石油辽河油田分公司SAGD开发项目管理部,辽宁盘锦 124010;7.中国石油新疆油田分公司采油一厂,新疆克拉玛依 834000)

蒸汽辅助重力泄油(steam assisted gravity drainage简称SAGD)是目前针对超稠油及特稠油的一项有效开发技术,与传统热采方式相比,SAGD开采技术的稳产周期长、稳产期产量高、最终采收率高[1-3];一般将SAGD开发周期分为循环预热、蒸汽腔上升、蒸汽腔扩展、蒸汽腔下降4个阶段,预热阶段预热效果的好坏是影响SAGD整体开发的一项重要因素[4-5]。循环预热是SAGD开发初期一种有效的预热方式,循环预热指蒸汽在不进入油层或极少进入油层情况下,蒸汽在水平井中循环一周,主要靠热传导方式加热油层,实现热联通的预热方式[6-7]。探究循环预热阶段蒸汽沿程分布规律对循环预热调控及注汽参数的合理选择有重要意义,对于SAGD循环预热,通常采用双油管平行管柱结构,采用长油管注汽,短油管采液的循环方式;传统水平井注蒸汽井筒流动传热计算模型中仅考虑注入蒸汽与油层换热情况,计算通常为由水平井趾端至跟端的单向计算,循环预热井筒相对复杂,循环预热过程须同时考虑长油管与环空、环空与油层换热及沿程蒸汽相变情况,计算通常包括由长油管内趾端至跟端以及油管筛管环空内跟端至趾端双程计算,且须反复迭代计算。笔者在传统水平井注蒸汽流动传热模型基础上,综合考虑来流回流换热及蒸汽相变情况,建立循环预热井筒的流动传热方程,并通过编程求解蒸汽压力、干度等特性参数沿水平井变化规律,对循环流速及注汽干度进行敏感性分析,对循环预热注汽速度、注汽干度、注汽时间3个参数进行整体联合优化。

1 模型建立

1.1 基本假设

井筒物理模型如图1所示。其中长油管下入水平段趾端B点,短油管下入水平段跟端A点,水平段采取筛管完井;蒸汽由长油管注入,至水平段B点进入长油管与筛管环空,沿环空返回环空A点,最后进入采油管柱采出[8-9]。循环预热水平段与竖直段相比与油层接触距离长、面积大,蒸汽在井筒中流动,由于存在摩擦及向油层散热,沿程蒸汽温度、压力、比焓、干度逐渐变化,后部甚至出现过冷水。为方便计算,假设:①A点入口处蒸汽压力、温度、干度保持恒定;②蒸汽流体沿井筒为一维稳态流动,同一截面流体流动流速、压力、温度相等[10];③从长油管至筛管外缘为稳态传热,筛管外缘至油层为非稳态传热[11];④由于注汽压力较低,循环预热阶段注采比接近1∶1,不考虑蒸汽进入地层,循环预热过程仅靠热传导加热油层[12];⑤油层物性不变。

结合传统水平井注蒸汽模型[13]与现场实际SAGD井筒物理模型建立数学模型及传热方程。

1.2 流动数学模型

蒸汽在油管及环空微元段内稳定流动,不考虑蒸汽进入地层可得蒸汽流动质量守恒方程:

(1)

式中,is为蒸汽质量流量,kg/s;环空方程中负号表示规定水平段沿跟端至趾端为正方向。

蒸汽沿程流动时,压力梯度主要包括重力压力梯度、摩阻压力梯度和加速度压力梯度,由井筒微元段动量守恒可得蒸汽沿程流动动量守恒方程为

(2)

式中,pt和pan分别为长油管和环空内流体压力,Pa;ρt和ρan分别为长油管和环空内平均密度,kg/m3;υt和υan分别为长油管和环空内流体平均流速,m/s;Lo为环空特征尺度,m;dti和dto分别为长油管内、外径,m;dsi为筛管内径,m;ft和fan分别为长油管和环空沿程阻力系数;θ为管柱轴线与水平方向夹角,水平段中θ取0。

根据热力学第一定律,单位时间内传给控制体的热能等于控制体的内能增加量减去摩擦力做的负功。稳定流动条件下可得到能量守恒方程为

(3)

式中,ht和han分别为长油管和环空返流比焓,J/kg;dQs和dQm1分别为dz长度长油管内蒸汽向环空返流散热量、环空返流向油层散热量,W;dW为dz长度管壁摩擦力做功,W/m。

定解条件为

(4)

式中,p0为水平段长油管内A点处蒸汽压力,Pa;h0为A点蒸汽比焓,J/kg。

1.3 传热数学模型

长油管流体向环空散热量为

dQs=kt(Tt-Tan)dz,

(5)

其中

(6)

式中,kt为传热系数,W/(m2·K);Tt和Tan分别为长油管和环空中流体温度,K;hti和hto分别为长油管内壁和外壁的强迫对流换热系数,W/(m2·K);λt为油管导热系数,W/(m·K)。

环空流体向油层散热量为

dQm1=kan(Tan-To)dz.

(7)

其中

(8)

f(t)可用Chiu[14-15]公式计算为

(9)

式中,kan为传热系数,W/(m2·K);f(t)为油层导热的时间函数;han为环空内壁强迫对流换热系数,W/(m2·K);λs为筛管导热系数,W/(m·K);λo为油层导热系数,W/(m·K);dsi和dso分别为筛管内、外径,m;a为油层导温系数,m2/s;t为预热时间,s。

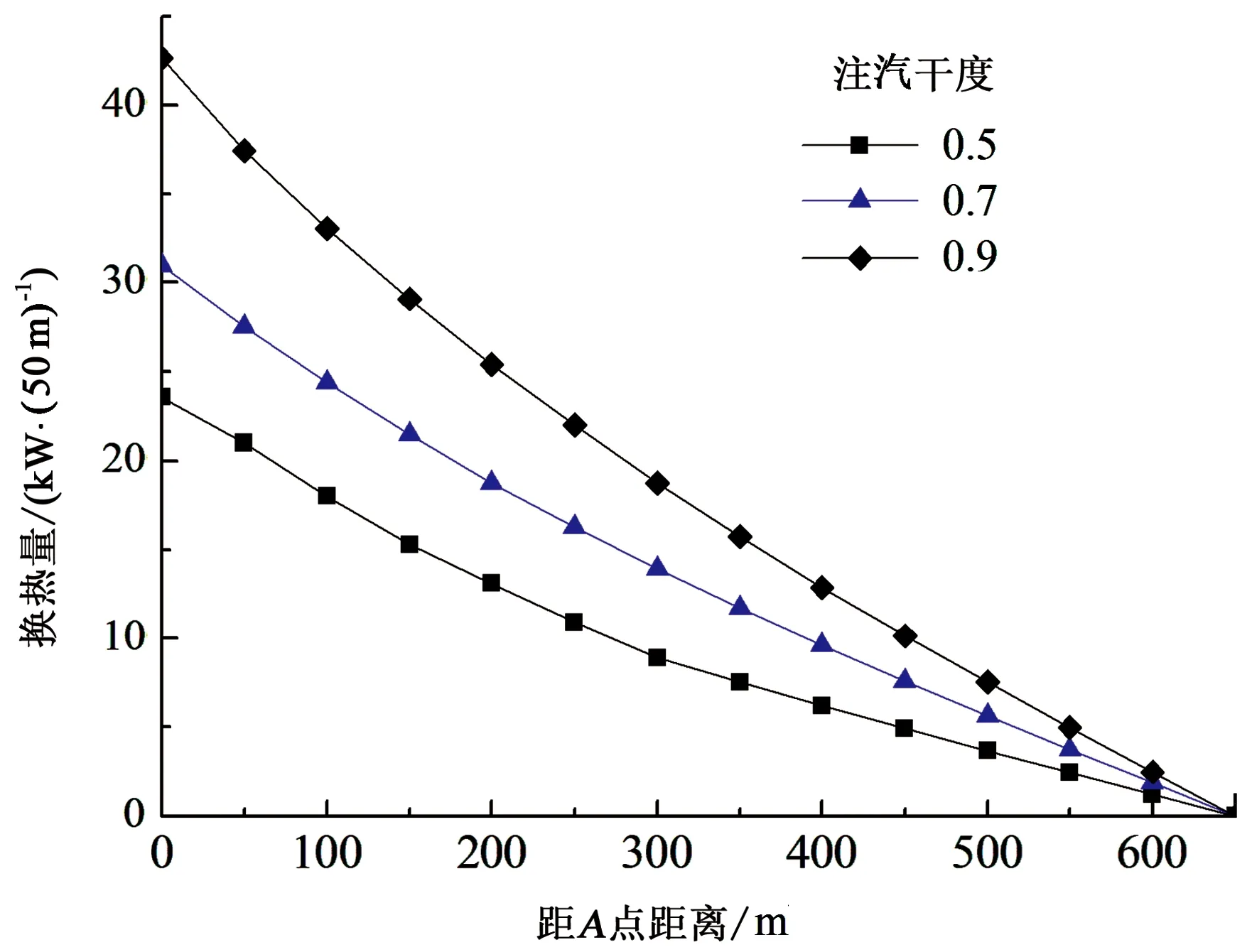

1.4 摩擦力做功

蒸汽与管壁接触存在摩擦力,摩擦力做功[16]表示为

(10)

式中,τ为管壁摩擦阻力,N;υ[i]和υ[i+1]分别为第i和第i+1节点所在截面平均流速,m/s。

管壁摩擦阻力τ可表示为

(11)

式中,f为流体与管壁摩擦系数;d为管壁内径,m。

流体摩阻系数f为

(12)

其中

Res=dυρ/μ.

式中,Res为流体雷诺数,对于环空d取环空特征尺度Lo;Δ为管壁相对粗糙度,无量纲。

蒸汽从长油管A点注入,沿程向油层散失热量,在环空中可能转化为过冷水,对于单相流,由于密度随压力变化较小,压降方程中dυ/dz=0;两相流的密度及压降方程中阻力系数参考B-B进行计算[17],两相流其他物性参数及单相流物性参数的计算参考Witney给定方法[18],两相流及单相流强迫对流换热系数的计算参考Akers给定方法[19]。

2 模型求解

方程(1)~(12)构成了SAGD循环预热蒸汽流动传热数学模型,计算过程采用差分方法进行反复迭代计算。计算分为长油管沿程计算和环空沿程计算。步骤为:①长油管内以A点为起点,进行节点划分,通过两相流压降、传热模型以上一节点压力和干度为状态参量进行下一节点计算,直至算至B点结束;②环空内以B点为起点,上节点压力和干度为状态参量进行下节点计算;③由下节点蒸汽焓值与饱和蒸汽焓值对比进行环空相态判断,若仍为湿蒸汽转至②,直至判断为过冷水转至④;④环空中根据单相流、传热模型以上节点压力和温度为状态参量进行下节点计算,直至算至B点;⑤将沿程压力、温度、干度等计算结果与上一次计算结果对比,若误差不满足最小误差要求,转至第一步重新计算,直至误差满足最小误差要求,计算结束。

3 计算实例

以某油田SAGD循环预热井为例,应用所建模型对循环预热过程进行计算,输出蒸汽循环过程中压力、温度、干度沿程变化,长油管与环空换热和环空同油层换热情况。模拟中所采用部分参数:长油管内、外径分别为73和 89 mm,筛管内、外径分别为220.5 和244.5 mm,油层初始温度为31.4 ℃,管壁绝对粗糙度为0.05 mm,油层导温系数为0.078 m2/d,油层导热系数为2.35 W/(m·K),长油管、筛管导热系数均为43.2 W/(m·K)。

3.1 沿程压力、温度和干度分布

据文献及现场生产经验[20-22],注汽压力的选择应接近油藏压力或略高于油藏压力(通常不超过0.5 MPa),这是因为当循环压力明显高于油藏压力时,环空中进入油藏蒸汽变多,产液量会下降,不利于油藏的均匀加热,特别对于非均质油藏,甚至会引发汽窜,造成循环加热失败。鉴于所选油田区块水平井所在层位油层压力为5 MPa。考虑长油管沿程压降问题,优选A点长油管注汽压力为5.5 MPa。在A点注汽干度为0.7,循环流速80 t/d条件下,蒸汽压力、温度、干度沿程变化规律如图2所示。

从图2可以看出,蒸汽沿程压降及温降主要发生在长油管内,当水平段A点注汽压力为5.5 MPa,干度为0.7,循环流速80 t/d条件下蒸汽返回环空A点时干度仍然大于0,在环空中蒸汽消耗汽化潜热加热油层。

循环预热阶段要求环空温度尽快稳定,一般要求环空温度在循环2~3 d达到稳定。长油管末端B点及环空返回A点的蒸汽状态参数对循环预热有重要影响,为探究不同循环流速及注汽干度对循环预热的影响,选用不同注汽速度(60~100 t/d),注汽干度(0.5~0.9)组合,循环预热3 d,计算结果见表1。

图2 蒸汽特性参数沿程分布Fig.2 Distribution of steam characteristic parameters along wellbore

由表1可知,在相同注汽干度条件下,随注汽速度增加,蒸汽返回A点的干度逐渐增加,环空中相变点距离A点越来越近,直至相变点越过环空内A点;在注汽干度为0.9时,在所选取任意流速条件下相变点均在A点之后。在相同注汽速度条件下,随注汽干度增加,返回A点干度逐渐增加,完成由过冷水向湿蒸汽的转变。

为进一步分析注汽干度、注汽速度对蒸汽沿程分布的影响并对其进行优化,以注汽干度0.7、不同注汽速度组合以及注汽速度80 t/d、不同注汽干度组合分别进行对比分析。

表1 不同注汽速度、干度组合计算结果Table 1 Calculation results of different combinationof injection rate and dryness

3.2 注汽速度敏感性分析

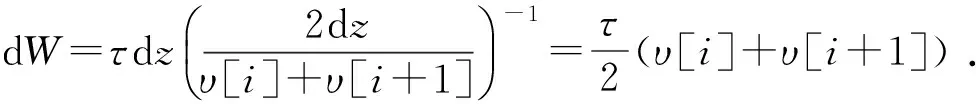

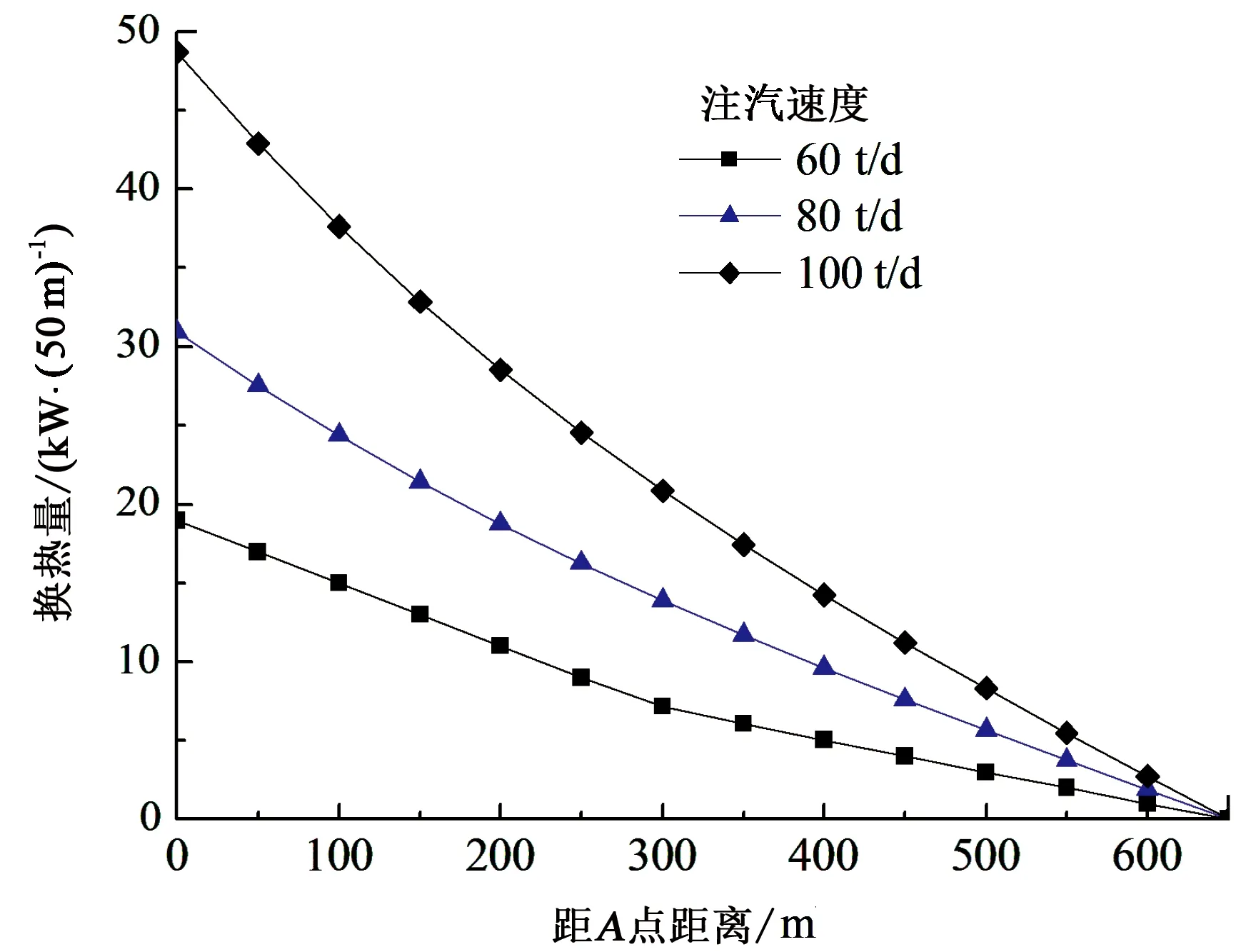

注汽干度0.7,不同注汽速度下对应干度、长油管与环空换热量、环空与油层换热量的沿程分布结果如图3~5所示。

图3 不同注汽速度沿程干度分布Fig.3 Distribution of dryness during different steam injection rate conditions

图4 不同注汽速度长油管与环空流体换热分布Fig.4 Distribution of heat transfer between tubing and annulus under different steam injection rate conditions

图5 不同注汽速度环空流体与油层换热分布Fig.5 Distribution of heat transfer between annulus and oil layer under different steam injection rate conditions

由图3可以看出,增加注汽速度,蒸汽到达B点干度逐渐降低,环空返回A点干度逐渐增加,当流速较高(100 t/d)时,在接近环空A点处,由于长油管向环空散热量大于环空向油层的散热量,出现干度上升现象;由图4和图5可以看出,相同注汽干度条件下,随着注汽速度增加,长油管与环空换热量逐渐增加,且环空与油层换热量沿程分布更加均匀;当注汽速度为60 t/d时,水平段跟端和趾端与油层换热差值约为990 W,占平均换热量(39.3 kW)的2.52%,但循环预热是累积加热的结果;循环预热30 d后水平段跟端和趾端与油层换热量差值达到2.57 GJ,所以改变注汽流速对循环预热均匀进行仍有较大影响。增加注汽速度有助于循环预热的均匀进行,但环空与油层换热量相对减小。结合表1进一步分析,发现注汽速度为80 t/d时在环空距离A点275 m处转化为过冷水,影响了水平段均匀换热。但增加注汽速度后返回流体的焓值较大,热利用率会降低。综合考虑加热均匀性及预热经济性,要求流体在环空中返回A点干度略大于0,且越小越好,在注汽干度为0.7时推荐注汽速度为80 t/d。

3.3 注汽干度敏感性分析

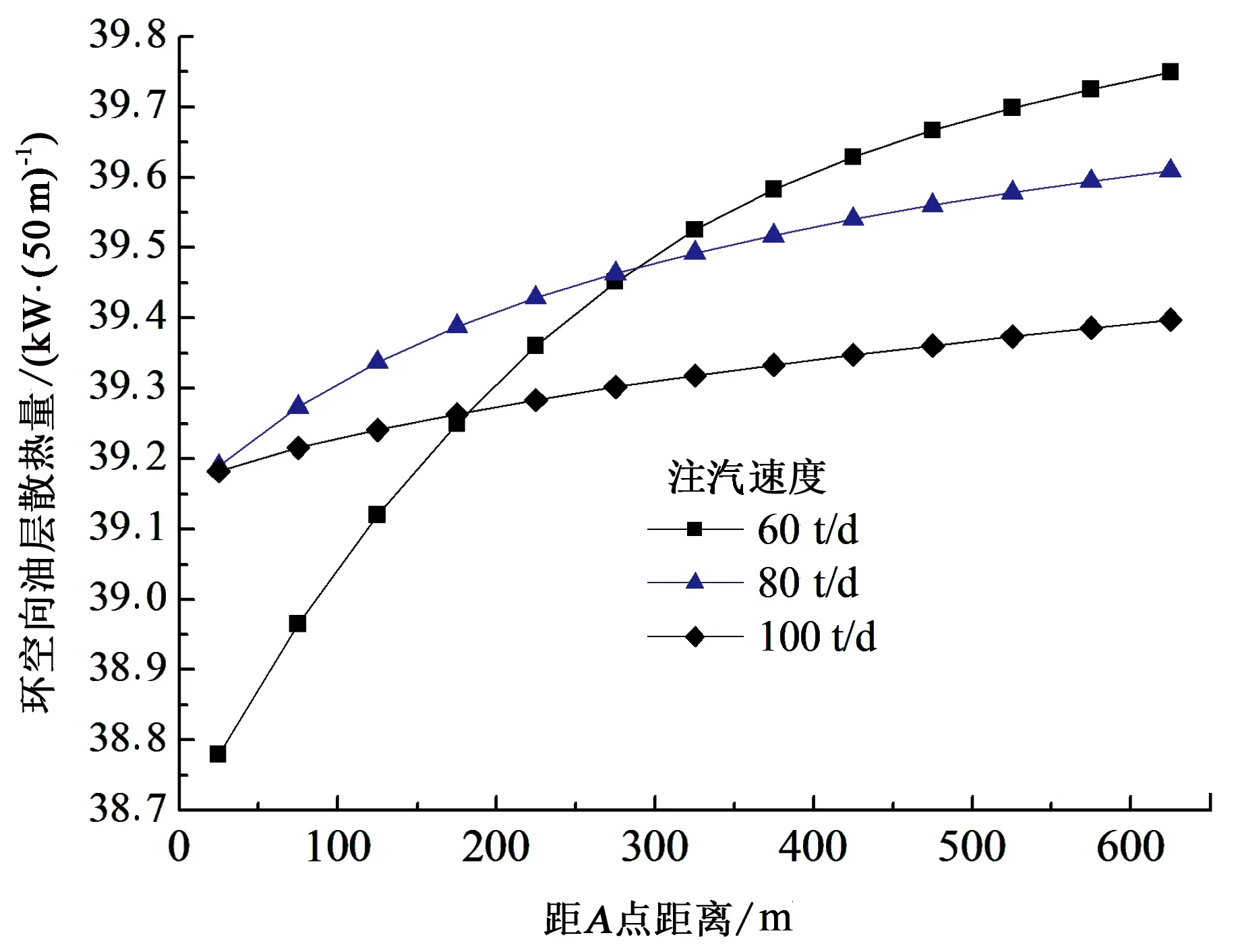

注汽速度为80 t/d,不同注汽干度下对应干度、长油管与环空换热量、环空与油层换热量的沿程分布结果如图6~8所示。

图6 不同注汽干度下沿程干度分布Fig.6 Drynesss distribution during different steam injection dryness conditions

图7 不同注汽干度下长油管与环空流体换热分布Fig.7 Distribution of heat transfer between tubing and annulus under different steam injection dryness conditions

由图6可以看出,随注汽干度增加,蒸汽到达B点的干度逐渐增加。当注汽干度较高(0.9)时,在接近环空A点处,由于长油管向环空散热量大于环空向油层散热量,导致出现干度上升现象。由图7和图8可以看出,相同注汽速度条件下,随着注汽干度增加,长油管与环空换热量逐渐增加,且环空与油层换热量沿井筒分布更加均匀;当注汽干度为0.5时,水平段跟端和趾端与油层换热差值约为880 W,占平均换热量(39.3 kW)的2.24%,循环预热30 d后水平段跟端和趾端与油层换热量差值达到2.28 GJ,所以改变注汽干度对循环预热均匀进行仍有较大影响。增加注汽干度,有助于循环预热的均匀进行,但环空与油层换热量相对减小。结合表1进一步分析,发现注汽干度为0.5时在环空距离A点300 m处转化为过冷水,影响了水平段均匀换热。但增加注汽干度后返回流体焓值会增大,热利用率会降低。综合考虑热经济性和加热的均匀性,在注汽速度为80 t/d时,推荐注汽干度为0.7。

图8 不同注汽干度下环空流体与油层换热分布Fig.8 Distribution of heat transfer between annulus and oil layer under different steam injection dryness conditions

3.4 最佳参数图版

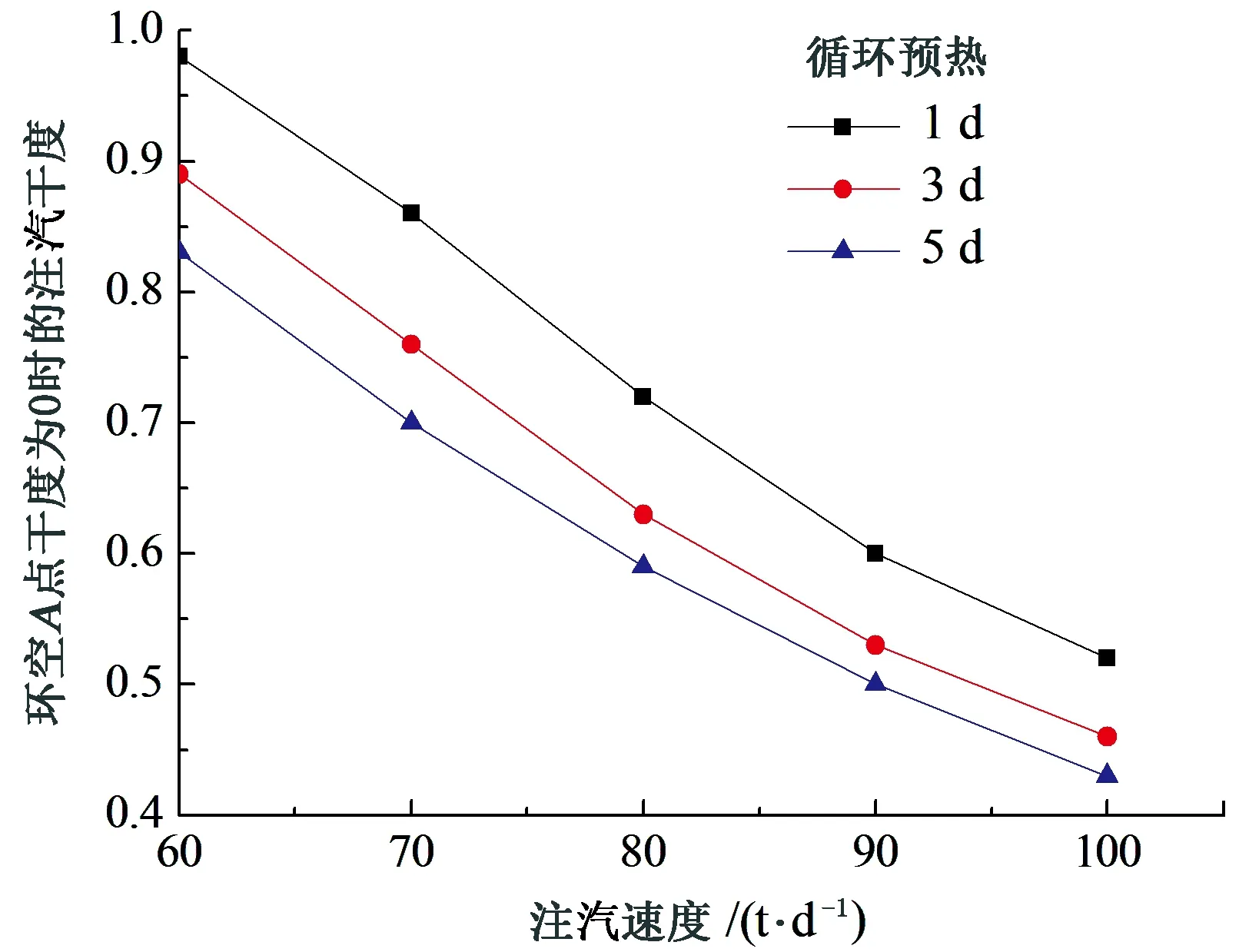

在定循环预热水平段A点注汽压力条件下,以上分析分别从定注汽速度和定注汽干度角度优选了注汽参数,但实际选取时两参数均不确定,但选取标准均为环空返回A点时干度刚好为0。为此,计算不同循环预热时间(1、2、3 d)后,不同注汽速度(60~100 t/d)条件下环空返回A点时干度刚好为0的注汽干度,构建环空返回A点干度刚好为0时注汽参数组合,计算结果如图9所示。

由图9中可知,在对应时间,环空返回A点干度刚好为0时的注汽参数组合,注汽工况点在该曲线上时,环空中返回A点时对应蒸汽干度刚好为0;若注汽工况点在曲线上方,则蒸汽返回A点干度大于0,可以满足均匀加热,但从经济性考虑,工况点应尽量接近相变曲线;若注汽工况点在曲线下方,则蒸汽返回A点干度小于0,不能满足均匀加热要求。图9中,如注汽工况点位于1 d和3 d曲线之间,表示在第1 d时返回A点干度小于0,但至第3 d后蒸汽返回A点干度大于0,由实际要求可知,一般要求环空温度在2~3 d内达到稳定,所以推荐注汽工况点位于1 d和3 d曲线之间,且尽量接近3 d曲线。

图9 水平段循环预热最优参数图版Fig.9 Optimal parametric drawing of horizontal section cycle preheating

4 结 论

(1)循环预热阶段,沿程压降、温降主要发生在长油管中,环空中蒸汽主要消耗汽化潜热加热油层;随注汽干度、注汽速度增加,环空中相变点距离井筒水平段跟端A点越来越近,蒸汽返回环空A点干度(或温度)逐渐增加,完成由过冷水向湿蒸汽转变;当流速较高(100 t/d)、注汽干度较高(0.9)时环空接近A点处出现干度拐点。

(2)循环预热水平段循环流速越小、注汽干度越低,越有利于环空与油层换热,但由于相变会导致加热均匀性变差。

[1] ANDERSON M T, DAVID K. SAGD startup: leaving the heat in the reservoir[R].SPE 157918, 2012.

[2] VINCENT K D, MACKINNON C J, PALMGREN C T S. Developing SAGD operating strategy using a coupled wellbore thermal reservoir simulator[R].SPE 86970, 2004.

[3] CLARK H P, ASCANIO F A, van KRUIJSDIJK C P J W, et al. Method to improve thermal EOR performance using intelligent well technology: orion SAGD field trial [R].SPE 137133-MS, 2010.

[4] 霍进,桑林翔,刘名,等.风城油田蒸汽辅助重力泄油启动阶段注采参数优化[J].新疆石油地质,2015,36(2):191-194.

HUO Jin, SANG Linxiang, LIU Ming, et al. Injection-production parameters optimization at startup phase of SAGD in Fengcheng Oilfield, Junggar Basin[J]. Xinjiang Petroleum Geology, 2015,36(2):191-194.

[5] 姜兴玲.双水平井SAGD循环预热工艺研究与应用[J].中外能源,2011,16(11):65-67.

JIANG Xingling. The study and application of circulation steam process in dual-horizontal well [J]. Sino-global Energy, 2011,16(11):65-67.

[6] 陈森,窦升军,游红娟,等.双水平井SAGD循环预热技术及现场应用[J].新疆石油天然气,2012,8(B03):6-10.

CHEN Sen, DOU Shengjun, YOU Hongjuan, et al. Application of SAGD recycle preheating technology to bilateral horizontal well [J]. Xinjiang Oil & Gas, 2012,8(B03):6-10.

[7] 席长丰,马德胜,李秀峦,等.双水平井超稠油SAGD循环预热启动优化研究[J].西南石油大学学报(自然科学版),2010,32(4):103-108.

XI Changfeng, MA Desheng, LI Xiuluan, et al. Study on SAGD Technology for ultra heavy oil in dual horizontal wells [J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2010,32(4):103-108.

[8] 徐明海,任瑛,王弥康,等.水平井注蒸汽传热和传质分析[J].石油大学学报(自然科学版),1993,17(5):60-65.

XU Minghai, REN Ying, WANG Mikang, et al. Analysis on mass and heat transfer in horizontal wellbore of steam injection well[J]. Journal of the University of Petroleum, China(Edition of Natural Science), 1993,17(5):60-65.

[9] 李景玲,朱志宏,窦升军,等.双水平井SAGD循环预热传热计算及影响因素分析[J].新疆石油地质,2014,35(1):82-86.

LI Jingling, ZHU Zhihong, DOU Shengjun, et al. Heat transfer calculation and influence factors analysis for SAGD circulation phase in dual horizontal wells [J]. Xinjiang Petroleum Geology, 2014,35(1):82-86.

[10] 师耀利,杜殿发,刘庆梅,等.考虑蒸汽相变的注过热蒸汽井筒压降和热损失计算模型[J].新疆石油地质,2012,33(6):723-726.

SHI Yaoli, DU Dianfa, LIU Qingmei, et al. A calculation model for wellbore heat loss and pressure drop considering steam phase state changing in superheated steam injection well [J]. Xinjiang Petroleum Geology, 2012,33(6):723-726.

[11] 王弥康.注蒸汽井井筒热传递的定量计算[J].石油大学学报(自然科学版),1994,18(4):77-82.

WANG Mikang. Quantitative calculation of wellbore heat transmission for steam injection wells [J]. Journal of the University of Petroleum, China (Edition of Natural Science), 1994,18(4):77-82.

[12] BEST D A, LESAGE R P, ARTHUR J E. Steam circulation in horizontal wellbores [R].SPE/DOE 20203-MS, 1990.

[13] 王一平,李明忠,高晓,等.注蒸汽水平井井筒内参数计算新模型[J].西南石油大学学报(自然科学版),2010,32(4):127-132.

WANG Yiping, LI Mingzhong, GAO Xiao,et al. A new parameter calculation model for steam flooding horizontal wellbore [J]. Journal of Southwest Petroleum University(Science & Technology Edition), 2010,32(4):127-132.

[14] 万仁溥,罗英俊.采油技术手册(八):稠油热采工程技术[M].北京:石油工业出版社,1996:136-144.

[15] CHIU K, THAKUR S C. Modeling of wellbore heat losses in directional wells under changing injection conditions [R].SPE 22870-MS, 1991.

[16] 吴永彬,李秀峦,孙新革,等.双水平井蒸汽辅助重力泄油注汽井筒关键参数预测模型[J].石油勘探与开发,2012,39(4):481-488.

WU Yongbin, LI Xiuluan, SUN Xinge, et al. A new analytical of model of heat communication judgment during heat circulation phase of dual-horizontal SAGD [J]. Petroleum Exploration and Development, 2012,39(4):481-488.

[17] 张琪.采油工程原理与设计[M].北京:石油大学出版社,2000:23-53.

[18] WITNEY U K. The international association for the properties of water and steam[M]. Germany:Erlangen,1997.

[19] HOLMAN J P.传热学[M].北京:人民教育出版社,1980:50-55.

[20] VINCENT K D, MACKINNON C J, PALMGREN C T S. Developing SAGD operating strategy using a coupled wellbore thermal reservoir simulator[R].SPE-86970-MS, 2004.

[21] VANEGAS J W, CUNHA L B, ALHANATI F J S. Impact of operational parameters and reservoir variables during the start-up phase of a SAGD process[R]. SPE-97918-MS, 2005.

[22] YUAN J Y, MCFARLANE R. Evaluation of steam circulation strategies for SAGD startup [J]. Journal of Canadian Petroleum Technology, 2011, 50(1): 20-32.