传统等离子喷涂热障涂层的裂纹扩展行为

2018-03-15,,,,

,, , ,

(西安石油大学,材料科学与工程学院,陕西 西安 710065)

1 引 言

20世纪30年代气动热力学解决了设计高效压气机的问题,燃气轮机得到了广泛应用。随着航空航天及燃气轮机行业的高速发展,对高透平初温、高流量比燃机的需求越来越迫切。为了防止燃机高温构件腐蚀、氧化等情况发生,将金属高强度、高韧性与陶瓷的耐高温性有机结合起来的热障涂层(TBCs)成为确保高效燃机可靠运行的重要途径之一[1-2]。热障涂层是将导热系数较低的高熔点材料涂覆于高温构件表面起隔热作用的功能涂层。

面层陶瓷层(典型成分为(7-8)wt%Y2O3-ZrO2,简称YSZ)脱落是热障涂层失效的主要形式,导致脱落的主要原因是陶瓷层内部裂纹的扩展及合并。因此,本文在介绍影响等离子喷涂热障涂层失效机制因素的基础上,详述了服役过程中热障涂层裂纹合并行为对其扩展行为的影响;分析了热障涂层剩余寿命随裂纹尺寸增大的演变规律;基于上述研究进展,讨论了热障涂层裂纹扩展及其机理未来可能的研究趋势。

2 等离子喷涂热障涂层开裂机制影响因素

由于各层热力学性能差异及粘结层(BC)氧化的原因,热障涂层的应力主要集中于YSZ /BC界面附近[3-7]。应力分布决定了涂层失效机制,而热生长氧化物(TGO)厚度能够显著影响涂层内部的应力分布。因此,TGO厚度是影响涂层失效模式最重要的因素。TGO厚度较小时,垂直方向的拉伸应力主要集中在界面波峰的上方,相应地,裂纹主要在YSZ内部扩展;当TGO厚度增加时,垂直方向的拉伸应力转移至界面波谷处,此时裂纹转移至YSZ /BC界面[1,3-6]。因此,等离子喷涂热障涂层存在一个失效模式转变的临界TGO厚度。TGO厚度小于临界厚度时,裂纹沿着YSZ内部扩展;TGO厚度大于临界厚度时裂纹沿着YSZ /BC界面扩展。压痕试验的结果显示临界TGO厚度约为5.5μm[9],等温和梯度两种热震试验的研究结果显示临界TGO厚度介于5.0~6.0μm之间[9-11]。因此,等离子喷涂热障涂层失效模式发生转变的临界TGO厚度为5.0~6.0μm。同时,临界TGO厚度对涂层寿命变化规律还起到决定性的作用[9-11]。

影响涂层寿命的其他因素对涂层开裂模式的作用不尽相同。作者前期研究发现[12-13],YSZ厚度方向的温差及BC层温度对涂层应力的分布几乎不产生影响,同时,梯度热循环试验也证明了涂层开裂模式不随上述两种因素发生变化。因此,涂层开裂模式不受上述两种因素控制。热障涂层服役过程中,当温度高于1320℃时,YSZ会在短时间内发生严重烧结,陶瓷层由自由表面向YSZ /BC界面以逐步减薄方式剥落[14]。当温度低于1300℃时,随服役时间延长,涂层同样发生烧结,但是由于基体的束缚作用,仅靠近自由表面的YSZ发生烧结[15],并且由于烧结程度较低,不发生逐层减薄的失效方式,涂层开裂模式与YSZ烧结关联性不大。传统YSZ涂层的稳定服役温度远远低于1300℃,因此,传统热障涂层的开裂模式不受YSZ烧结的控制。高温服役过程中,YSZ发生相变时将产生3%~5%的体积膨胀[16],诱发相变应力。相变应力对涂层开裂既有驱动力的作用[17-19],又有抗力的作用[20-21],二者交互作用下裂纹如何扩展尚待进一步研究。

3 等离子喷涂热障涂层裂纹萌生、扩展及合并行为

3.1 等离子喷涂热障涂层裂纹的萌生

通常,工件的失效过程包括裂纹的萌生、扩展及合并三个阶段。由于存在大量的未结合界面,等离子喷涂热障涂层的失效不需要经历裂纹萌生的阶段,陶瓷层扁平粒子间的未结合界面可作为预置裂纹直接扩展。大气等离子喷涂陶瓷层由众多的扁平粒子堆垛而成,具有典型的层状结构[2,22-25]。等离子喷涂涂层中相邻的两层扁平粒子之间结合率有限,存在大量厚度约为0.1μm的片状空隙[26]。研究指出扁平粒子之间最大结合率仅为32%[2],因此,服役过程中,涂层内部基本不会再重新萌生裂纹,在驱动力作用下扁平粒子之间的未结合界面可以直接扩展。

3.2 等离子喷涂热障涂层裂纹的扩展行为

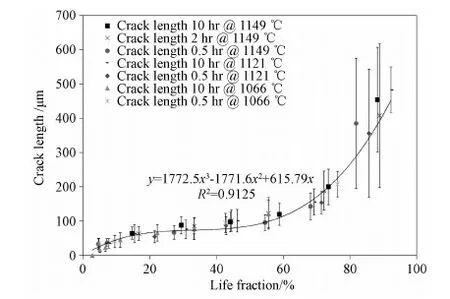

迄今为止,有较多的研究报道了热障涂层的开裂行为[27-38],研究指出裂纹扩展可以分为三个阶段:初始扩展阶段、稳态扩展阶段和失稳扩展阶段,如图1所示。涂层服役前期,在驱动力与抗力交互作用下裂纹尺寸以一定的速率增加。涂层处于该阶段时,其制备过程中的残余应力、TGO生长应力和热膨胀失配实力是裂纹扩展的主要驱动力[29],随着裂纹扩展,残余应力降低,当残余应力通过裂纹扩展得到释放时,裂纹进入稳态扩展阶段。涂层服役中期,裂纹扩展速率降低,但仍以恒定的速率扩展。涂层服役前期和中期,裂纹的稳态扩展意味着其扩展抗力和驱动力处于相对平衡状态。涂层服役时,不同位置的未结合界面承受的应力不尽相同,其开始扩展的时间也不同。基于尚未扩展的未结合界面不视作裂纹的原则,统计裂纹数量随服役时间的变化规律发现,随着服役时间延长裂纹数量逐渐增加;当服役时间达到涂层寿命的50%~70%时,裂纹数量达到最大值[30-33,36,39]。因此,在涂层服役前期和中期,绝大多数裂纹独自扩展,裂纹相互之间无直接作用。基于上述裂纹扩展特征可知,尽管驱动力发生变化导致涂层服役前期和中期的裂纹扩展速率发生变化,但是在每个阶段内,由于裂纹均以单独扩展的形式增长,裂纹的扩展速率恒定。随着YSZ内部温差[12,32]、服役温度[13,32]等服役环境的改变,涂层的寿命改变,这意味着裂纹扩展速率的变化。因此,改变涂层服役条件能够影响裂纹的扩展速率。但是,当涂层始终在某一服役环境运行时,裂纹遵循图1所示扩展特征。

图1 等离子热障涂层相对寿命与裂纹长度的关系[28]Fig.1 Crack length as a function of the relative lifetime of APS TBCs[28]

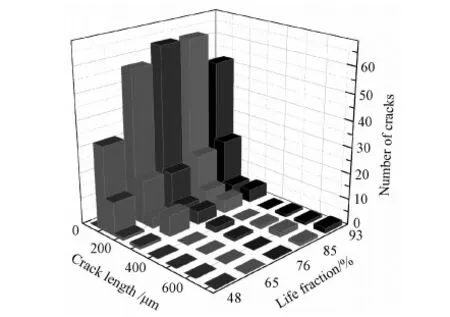

涂层服役后期,裂纹尺寸快速增加,进入失稳扩展阶段,如图1所示。涂层内部全部裂纹的总长度随着服役时间延长近似线性增加[29-33]的结果表明,整个服役过程中涂层内部全部裂纹总的扩展速率基本不发生变化。TGO厚度、裂纹表面温差等结果同样支持上述结论:随着TGO生长,裂纹长度线性增加[31-32,40];裂纹两表面的温差对裂纹的扩展速率影响较小[12,41-42]。因此,涂层服役后期,裂纹尺寸快速增加的原因不能简单地归结为热应力导致的扩展速率增大。从服役过程中裂纹数量的变化能够较全面地解释裂纹失稳扩展的原因,涂层服役后期裂纹数量逐渐减少,如图2所示,这意味着前期单独扩展的裂纹开始合并[31-32,36]。因此,涂层服役后期裂纹扩展速率升高的主要原因为裂纹的合并。裂纹尺寸的增加速率取决于合并速率,随着时间的延长,越来越多的裂纹合并导致裂纹的扩展速率持续升高。李长久教授[31]通过数学模型分析了裂纹开始合并时其面积与涂层面积的比例关系,结果表明,当裂纹面积占涂层面积的78%~90%时,裂纹合并,涂层进入快速失效阶段,该模型较好地阐明了裂纹扩展及合并特征,为研究涂层失效提供了基础。

图2 不同梯度热循环阶段涂层中的裂纹数量与裂纹长度分布[32,36]Fig.2 Distribution of crack length and crack number in TBCs against the fraction thermal cyclic life during the burner thermal cycling test[32,36]

裂纹合并存在临界尺寸,临界尺寸的大小与涂层喷涂工艺及方法等因素有关[28,31-33],以冷喷涂沉积粘结层+APS沉积陶瓷层的热障涂层为例,其临界裂纹尺寸约为200μm[31-32];而当粘结层和陶瓷层均由APS沉积时,临界裂纹尺寸降低至约80μm[28]。当裂纹增大至临界尺寸时,APS沉积的粘结层,裂纹密度为6N/mm[28],而冷喷涂沉积的粘结层,裂纹密度为4N/mm[31-32]。APS沉积的粘结层具有典型的层状结构,随着高温氧化时间延长,其表面出现混合氧化物的几率远远大于冷喷涂沉积的粘结层。混合氧化物对开裂有显著影响[26,43-45],过早出现的混合氧化物会导致单位长度内裂纹数量升高,这便降低了相邻裂纹之间的距离,进而降低裂纹合并的临界尺寸。

4 裂纹尺寸与热障涂层寿命的关系

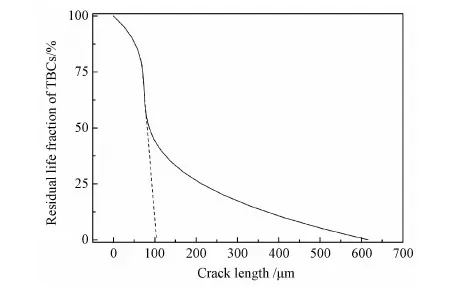

图3 等离子喷涂热障涂层剩余寿命随裂纹尺寸的演变规律[28]Fig.3 Change rule of residual life of APS TBCs depended on crack length[28]

作者前期的研究结果表明[32-33],裂纹合并前,随着裂纹尺寸的增加涂层寿命近似直线降低;而裂纹合并以后,随着裂纹尺寸的增加,涂层寿命以较为缓慢的速率降低。相似地,图3中的实线表征是热障涂层剩余寿命随裂纹尺寸的演变规律。当裂纹尺寸较小时,涂层寿命随裂纹尺寸的增加急剧降低,当裂纹尺寸达到临界合并尺寸时涂层寿命降低的趋势减缓[28]。与涂层的失效裂纹尺寸相比,裂纹合并时的尺寸较小,而裂纹扩展阶段占涂层寿命的比率较大,因此出现随着裂纹尺寸增加涂层寿命急剧降低的现象。图3中虚线的斜率可表征裂纹合并前的扩展速率,基于上述数据可以推断,当临界裂纹长度由80μm提高至300μm时,涂层寿命可以升高3~4倍。因此,增大裂纹临界合并尺寸是提高热障涂层寿命的有效方法之一。前文提到,粘结层表面氧化程度对临界裂纹合并长度存在较为显著的影响。当粘结层耐氧化性不同时,热障涂层内部裂纹合并的时间节点由涂层寿命的50%~60%[28,30,39]延后至80%~90%[31-33]。因此,通过改变粘结层沉积方法制备致密粘结层可以延长裂纹的扩展阶段,推迟裂纹合并时间,进而提高热障涂层服役寿命。另一方面,降低虚线斜率,即降低裂纹扩展速率,同样是提高涂层寿命的有效方法之一。众所周知,TGO生长和热膨胀失配是裂纹扩展最主要的驱动力。尽管国内外专家学者尝试从不同的方面控制TGO生长速率,譬如粘结层添加合金元素[46],设计双层粘结层[47-48]等,但是基于TGO生长动力学,其生长速率主要取决于粘结层服役温度及时间,目前尚缺乏控制TGO生长的有效方法。基于调整陶瓷层结构能够在一定程度上缓解热膨胀失配的事实,专家学者尝试通过设计陶瓷层结构降低热膨胀失配应力,进而降低裂纹扩展速率,如典型的多层陶瓷层结构热障涂层,取得了一定进展。

热障涂层整个服役过程中总的扩展速率基本不发生变化;失稳扩展阶段,裂纹尺寸表观出现急剧增大的现象主要是因为多个单独扩展裂纹的合并。因此,在不考虑桥联等因素作用的情况下,裂纹合并后涂层的剩余寿命基本不变,即裂纹合并后剩余寿命与粘结层沉积方法等因素关联性不大。前文提到热障涂层采用不同粘结层沉积方法时,裂纹合并后涂层的相对剩余寿命不尽相同:粘结层采用冷喷涂制备时,剩余寿命为涂层寿命的10%~20%,粘结层采用等离子喷涂沉积时剩余寿命为涂层寿命的35%~50%。导致上述数据出现差异的主要原因是热障涂层寿命的差异。因此,通过改变粘结层结构特征可以有效降低裂纹数量,提高裂纹合并时的临界尺寸,进而提高热障涂层寿命;但对裂纹合并阶段的作用较小。

5 结论与展望

热障涂层内部裂纹的扩展可以分为初始扩展、稳态扩展和失稳扩展三个阶段。涂层服役前、中期,裂纹扩展的抗力和驱动力相对平衡,裂纹稳态扩展,初始阶段裂纹的扩展速率大于稳态扩展阶段。涂层整个服役过程中总的扩展速率基本不发生变化。失稳扩展阶段,裂纹尺寸急剧增大的主要原因是多个单独扩展裂纹的合并。

裂纹尺寸增大至临界尺寸时裂纹开始合并,进入失稳扩展阶段。粘结层的氧化性能是影响裂纹临界尺寸的主要因素之一。目前的报道主要针对某种特定环境或因素下裂纹的扩展及合并行为,在一定程度上反映了裂纹扩展的基本规律,为涂层的寿命预测提供了基础。而实际服役环境复杂,涂层裂纹扩展行为往往受多种因素的协同作用。为了给涂层服役提供更具实际意义的理论指导,尚需进一步研究多种因素交互作用下裂纹的扩展行为及其机理。

高寿命热障涂层是现阶段国内外专家学者研究的热点。前文提到,通过提高裂纹合并的临界尺寸能够有效地延缓裂纹合并时间,进而大幅度提升热障涂层寿命。另外,在研究裂纹扩展行为的基础上,深入研究裂纹的驱动机理及控制因素同样可以为高寿命热障涂层的设计提供一定的理论指导。

[ 1] Padture N P, Gell M, Jordan E H. Thermal Barrier Coatings for Gas-Turbine Engine Applications[J]. Sciene, 2002, 296 (5566): 280~284.

[ 2] Ohmori A, Li C J. Quantitative Characterization of the Structure of Plasma-Sprayed Al2O3Coating by Using Copper Electroplating[J]. Thin Solid Films, 1999, 201 (2): 241~252.

[ 3] Evans A G, He M Y, Hutchinson J W. Mechanics-based Scaling Laws for the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46 (3~4): 249~271.

[ 4] Evans A G, Mumm D R, Hutchinson J W, et al. Mechanisms Controlling the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46 (5): 505~553.

[ 5] Beck T, Herzog R, Trunova O, et al. Damage Mechanisms and Lifetime Behavior of Plasma-sprayed Thermal Barrier Coating Systems for Gas Turbines - Part II: Modeling[J]. Surface and Coatings Technology, 2008, 202 (24): 5901~5908.

[ 6] Ranjbar-Far M, Absi J, et al. Simulation of the Effect of Material Properties and Interface Roughness on the Stress Distribution in Thermal Barrier Coatings Using Finite Element Method[J]. Materials and Design, 2010, 31 (2): 772~781.

[ 7] 胡浩炬,张建宇,等.热循环作用下圆筒基体热障涂层的失效过程分析[J].材料科学与工程学报, 2010, 28(1): 13~17, 61.

[ 8] Rabiei A, Evans A G. Failure Mechanisms Associated with the Thermally Grown Oxide in Plasma-sprayed Thermal Barrier Coatings[J]. Acta Materialia, 2000, 48 (15): 3963~3976.

[ 9] Dong H, Yang G J, Li C X, Luo X T, Li C J. Effect of TGO Thickness on Thermal Cyclic Lifetime and Failure Mode of Plasma-sprayed TBCs[J]. Journal of the American Ceramic Society, 2014, 97 (4): 1226~1232.

[10] Li C J, Dong H, Ding H, Yang G J, Li C X. The Correlation of the TBC Lifetimes in Burner Cycling Test with Thermal Gradient and Isothermal Furnace Cycling Test by TGO Effects[C]. Thermal Spray 2016: High Temperature and Turbine Materials, China, Shanghai, 2016, 5, ASM International.

[11] Dong H, Ding H, Li C J, Yang G J. Effect of TGO Thickness on Isothermal Cyclic Lifetime of Plasma-sprayed Thermal Barrier Coatings[C]. Proceedings of 2015 International Thermal Spray Conference, California, USA, 2015.05. Thermal Spray: High Temperature and Turbine Materials, ASM International, 2015: 801~805.

[12] Dong H, Yang G J, Cai H N, Ding H, Li X C, Li C J. Effect of Temperature Gradient on Thermal Cyclic Lifetime of APS YSZ Thermal Barrier Coatings Under Gradient Thermal Cycling Test [J]. Ceramics International, 2015, 41(9): 11046~11056.

[13] Dong H, Li C J, Ding H, Luo X T, Yang G J, Li C X. Effect of Mcraly Bond Coat Surface Temperature on Thermal Cyclic Lifetime of Plasma-sprayed Thermal Barrier Coatings[C]. Proceedings of 2015 International Thermal Spray Conference, California, USA, 2015.05. Thermal Spray: High Temperature and Turbine Materials, ASM International, 2015: 795~800.

[14] Vassen R, Trager F, Stöver D. New Thermal Barrier Coatings Based on Pyrochlore /YSZ Double-layer Systems[J]. International Journal of Applied Ceramic Technology, 2004, 1(4): 351~361.

[15] Tsipas S A, Golosnoy I O, Clyne T W, Damani R. The Effect of a High Thermal Gradient on Sintering and Stiffening in the Top Coat of a Thermal Barrier Coating System[J]. Journal of Thermal Spray Technology, 2004, 13 (3): 370~376.

[16] 曹学强.热障涂层材料[M].第1版.北京:科学出版社, 2007: 9~10.

[17] 林锋,蒋显亮.热障涂层的研究进展[J].功能材料, 2003, 34(3): 254~257,261.

[18] 周益春,刘奇星,杨丽,吴多锦,毛卫国.热障涂层的破坏机理与寿命预测[J].固体力学学报, 2010, 31(5): 504~531.

[19] 徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报, 2000, 21(1): 7~12.

[20] Evans A G, Cannon R M. Toughening of Brittle Solids by Martensitic Transformations[J]. Acta Metall, 1986, 34(5): 761~800.

[21] Jin X J. Martensitic Transformation in Zirconia Containing Ceramics and its Applications[J]. Current Opinion in Solid State and Materials Science. 2005, 9(6): 313~318.

[22] 叶云,刘敏,易丹青,等.低压等离子喷涂YSZ热障涂层的组织结构[J].材料科学与工程学报, 2007, 25(4): 623, 630~633.

[23] Li C J, Yang G. J, Li C X. Development of The Particle Interface Bonding in Thermal Spray Coatings: a Review[J]. Journal of Thermal Spray Technology, 2013, 22(2~3): 192~206.

[24] Xing Y Z, Li C J, Li C X, Yang G J. Inuence of Through-lamella Grain Growth on Ionic Conductivity of Plasma-sprayed Yttria Stabilized Zirconia as an Electrolyte in Solid Oxide Fuel Cells[J]. Journal of Power Sources, 2008, 176(1): 31~38.

[25] Arata Y, Ohmori A, Li C J. Study on the Structure of Plasma Sprayed Ceramic Coating by Using Copper Electroplating[C]. Proceedings of International Symposium on Advanced Thermal Spraying Technology and Allied Coatings, 1988, 10: 205~210.

[26] Chen W R, Wu X, Dudzinsky D. Influence Of Thermal Cycle Frequency On TGO Growth And Cracking Behaviours Of An APS-TBC[J]. Journal of Thermal Spray Technology, 2012, 21 (6): 1294~1299.

[27] Wang W Z, Li C J, Sonoya K. Study Of Lamellar Microstructure Of Plasma-Sprayed Zro2-8wt.%Y2O3Coatings[C]. Proceedings of 2005 International Thermal Spray Conference, Basel, Switzerland, 2005.05, Thermal Spray: High Temperature and Turbine Materials, ASM International, 2005, 5: 1506~1510.

[28] Ahmadian S, Jordan E H. Explanation of the Effect of Rapid Cycling on Oxidation, Rumpling, Microcracking and Lifetime of Air Plasma Sprayed Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2014, 244: 109~116.

[29] Bargraser C, Mohan P, Lee K, et al. Life Approximation of Thermal Barrier Coatings Via Quantitative Microstructural Analysis[J]. Materials Science and Engineering A, 2012, 549: 76~81.

[30] 何箐,吴鹏,汪瑞军,王伟平.模拟服役环境下热障涂层损伤趋势的红外原位检测技术[J].中国表面工程, 2013, 26(4): 19~26.

[31] Li C J, Li Y, Yang G J, Li C X. Evolution of Lamellar Interface Cracks During Isothermal Cycling Test of Plasma-Sprayed 8YSZ Coating with a Columnar Structured YSZ Interlayer[J]. Journal of Thermal Spray Technology, 2013, 22(8): 192~206.

[32] 董会.等离子喷涂热障涂层热循环寿命与裂纹扩展行为的研究[D].西安交通大学博士学位论文,李长久,西安,2015, 3.

[33] Dong H, Yang G J, et al. Propagation Feature of Cracks in Plasma-Sprayed YSZ Coatings Under Gradient Thermal Cycling[J]. Ceramics International, 2015, 41(3): 3481~3489.

[34] Chaimoon K, Attard M M, Tin-Loi F. Crack Propagation Due To Time-Dependent Creep in Quasi-Brittle Materials under Sustained Loading[J]. Computer Methods in Applied Mechanics And Engineering, 2008, 197(21~24): 1938~1952.

[35] Echsler H, Shemet V, SchÜTze M. Cracking In And Around The Thermally Grown Oxide in Thermal Barrier Coatings: a Comparison of Isothermal and Cyclic Oxidation[J]. Journal of Materials Science, 2006, 41(4): 1047~1058.

[36] Li C J, Dong H, Ding H, et al. The Correlation of the TBC Lifetimes in Burner Cycling Test with Thermal Gradient and Furnace Isothermal Cycling Test By TGO Effects[J]. Journal of Thermal Spray Technology, 2017, 26 (3): 378~387.

[37] Zhu D M, Choi S R, Miller R A. Development and Thermal Fatigue Testing of Ceramic Thermal Barrier Coatings[J]. Surface and Coatings Technology, 2004, 188~189: 146~152.

[38] Ranjbar-Far M, Absi J, Shahidi S. Impact of the Non-Homogenous Temperature Distribution and the Coatings Process Modeling on the Thermal Barrier Coatings System[J]. Materials and Design, 2011, 32(2): 728~735.

[39] Cernuschi F, Capelli S, et al. Non-destructive Thermographic Monitoring of Crack Evolution of Thermal Barrier Coating Coupons During Cyclic Oxidation Aging[J]. Acta Materialia, 2011, 59(16): 6351~6361.

[40] Heeg B, Tolpygo V K, Clarke D R. Damage Evolution in Thermal Barrier Coatings with Thermal Cycling[J]. Journal of the American Ceramic Society, 2011, 94(S1): S112-S119.

[41] 吴魁.预制裂纹对热障涂层温度场及热应力影响的模拟分析[D].西安交通大学硕士学位论文, 蔡洪能,西安,2013, 6.

[42] Hutchinson J W, Evans A G. On the Delamination of Thermal Barrier Coatings in a Thermal Gradient[J]. Surface and Coatings Technology, 2002, 149(2~3): 179~184.

[43] 董会,杨冠军,雒晓涛,李长久.混合氧化物对等离子喷涂热障涂层热循环寿命的影响[J].中国表面工程, 2015, 28(1): 21~28.

[44] Xu R, Fan X L, Zhang W X, Wang T J. Interfacial Fracture Mechanism Associated with Mixed Oxides Growth inth Ermal Barrier Coating System[J]. Surface and Coatings Technology, 2014, 253: 139~147.

[45] Li Y, Li C J, Zhang Q, Yang G J, Li C X. Influence of TGO Composition on the Thermal Shock Lifetime of Thermal Barrier Coatings with Cold-sprayed Mcraly Bond Coat[J]. Journal of Thermal Spray Technology, 2010, 19(1): 168~177.

[46] Li Y, Li C J, Zhang Q, Xing L K, Yang G J. Effect of Chemical Compositions and Surface Morphologies of Mcraly Coating on Its Isothermal Oxidation Behavior[J]. Journal of Thermal Spray Technology, 2011, 20 (1~2): 121~131.

[47] Zhou X, Xu Z H, et al. Thermal Barrier Coatings with a Double-layer Bond Coat on Ni3Al Based Single-crystal Superalloy[J]. Journal of Alloys and Compounds, 2014, 591: 41~51.

[48] Peng H, Guo H B, He J, Gong S K. Oxidation and Diffusion Barrier Behaviors of Double-layer Nicocraly Coatings Produced by Plasma Activated EB-PVD[J]. Surface and Coatings Technology, 2011, 205: 4658~4664.