壳聚糖改性竹粉/PVC复合材料的制备和性能

2018-03-15,,,,

,,,,

(南京农业大学工学院/江苏省智能化农业装备重点实验室,江苏 南京 210031)

1 前 言

我国竹子的种类、竹林面积和产量均排在世界首位。竹材被认为是21世纪最有潜力的植物资源。但由于竹材中非细胞壁物质如淀粉、还原糖、蛋白质、脂肪等含量都较木材高,在温暖潮湿的条件下使用很容易发生腐朽、霉变和虫蛀,这些缺点大大缩短了竹材的使用寿命和限制了竹粉的应用范围[1]。聚氯乙烯(PVC)是我国用量最大的塑料品种,每年产生的“白色垃圾”已成为困扰人类的难题之一。

以竹粉为填料,PVC为基体材料制备竹塑复合材料,可以突破竹材应用的局限性,其性能类似于木塑复合材料[2-3],在实际市场中能代替部分木材和塑料。然而竹粉的主要成分是纤维素、半纤维素和木质素,这些成分中含有大量的极性羟基和酚羟基官能团,使其表面表现出很强的化学极性和亲水性,在弱极性的PVC中易于团聚,与PVC的界面相容性较差,导致竹粉/PVC复合材料的强度、抗断裂性能和冲击性能下降。因此,一些文献[4-6]研究了传统偶联剂的用量、竹粉的百分含量及竹粉粒径的大小等对竹粉/PVC复合材料综合性能的影响。随着市场的快速发展,很多应用场合还同时要求竹塑复合材料具有良好的防腐抗菌性能。

壳聚糖是一种天然高分子材料,由自然界广泛存在的几丁质经过脱乙酰作用得到,它对于真菌、细菌、病毒等都有较强的抑制作用,是一种纯天然的抗菌剂[7],由于它具有可降解性,生物相容性和亲生物性等特点,近年来被广泛研究[8-10]。国内外学者对壳聚糖及其衍生物在木塑复合材料中的应用进行了探讨[11-15]。如,Lu等[11]认为壳聚糖金属配合物,如壳聚糖铜配合物,对木塑复合材料的真菌防腐具有很好的功效,经3%的壳聚糖铜配合物处理的木粉/HDPE复合材料对腐朽真菌的耐腐性显著提高,防腐性能与用硼酸锌处理的木塑复合材料防腐性能相当。此外,Xu等[12]认为适量的壳聚糖含量和粒径可以提高木粉/PVC复合材料的界面自增强能力和对大肠杆菌的抗菌能力。但是,关于壳聚糖在竹塑复合材料方面的应用研究却报道甚少。

本文探讨了壳聚糖的添加量对竹塑复合材料综合性能的影响。首先考察了壳聚糖的添加对竹粉/PVC复合材料的力学性能和热稳定性的影响,其次检测复合材料腐蚀前后的质量损失率和吸水率,并通过红外光谱对腐蚀前后的复合材料进行表征,分析了壳聚糖的添加量对竹粉/PVC复合材料防腐蚀性能的影响。

2 试验材料和方法

2.1 试验材料

竹粉(150μm);无水乙醇(分析纯);PVC(SG-5,200μm);钙锌复合稳定剂;聚乙烯蜡(PE蜡);硅烷偶联剂(KH550);壳聚糖;白腐菌(彩绒革盖菌)和褐腐菌(密粘褶菌);琼脂;马铃薯,葡萄糖,玉米粉,红糖,河砂,锯屑,均为市售。

2.2 试验设备

多功能粉碎机(800Y型);电热恒温鼓风干燥箱(9070型);三维运动混合机(SYH-5型);电子分析天平(ME204E型);锥形双螺杆式挤出机(RM-200C);SANS微机控制电子万能试验机(CMT6104型);简支梁冲击试验机(XJJ-5型);同步热分析仪(STA449F3);分光测色仪(NS800型);傅里叶变换红外光谱仪(Nicolet iS-10);立式压力蒸汽灭菌锅(YXQ-LS-100SII型);无菌操作台(SW-CJ-1FD型);光照营养箱(GZP-250N)。

2.3 复合材料的制备

首先对竹粉进行预处理。使用电子天平称取一定量硅烷偶联剂KH550,偶联剂用量为竹粉质量的2wt%,然后将KH550和无水乙醇按质量比1∶5配成溶液,均匀喷洒在竹粉上,最后分别加入一定比例的壳聚糖(分别为竹粉质量的0wt%,1wt%,2wt%,3wt%,4wt%和5wt%),混合均匀后放置12h左右。

按照质量1∶1的比例混合竹粉和PVC,加入竹粉质量8wt%的钙锌复合稳定剂和5wt%的PE蜡,放入混合机内搅拌20min,取出后放入紫外烘箱中,在105℃干燥4h,然后采用双螺杆挤出机挤出成型。材料成型过程中挤出机从一区到四区的温度分别为150℃、155℃、160℃、165℃,进料转速为350r/min,成型的尺寸为20×5×800mm。

2.4 性能测试

2.4.1力学性能的测试 按照GB/T1040.4-2006标准测试复合材料的拉伸强度,拉伸速度为2mm/min。按照GB/T9341-2008标准测试复合材料的弯曲强度,加载速度为2mm/min。按照GB/T1043.1-2008标准测试了复合材料的冲击强度。测试在室温条件下进行,实验结果为6次平均值。

2.4.2FT-IR分析 用电子分析天平分别称量0.002g待测样品(从复合材料表面刮取)和0.2g KBr,用研钵将两者研磨并混合均匀,再采用压片机将其压制成透明均匀的小薄片并进行红外光谱扫描分析,分辨率为4cm-1,扫描波数为4000~400cm-1,扫描16次。

2.4.3热分析 测定之前,先将样品在120℃时干燥12h,放入密封袋中待用。样品的热降解行为采用同步热重分析仪进行测定,每分钟升高20℃,氩气保护,升温范围:35~800℃。

2.4.4真菌加速腐蚀实验 参照国标GB/T 13942.1-2009 中的《木材耐久性能 第1部分:天然耐腐性实验室试验方法》,对复合材料进行了白腐菌——采绒革盖菌(Coriolus versicolor)和褐腐菌——密粘褶菌(Gloeophyllun trabeum)的加速腐蚀试验。将白腐菌和褐腐菌分别放入PDA培养皿上培养7~10d后,用无菌打孔器切取直径5mm左右的菌丝块接入已放置饲木的河砂木屑培养基中间部位,放入(温度为28℃,湿度为75%,下同)培养箱中培养至菌丝铺满培养基表面时,即可放入经称重的试样。在培养箱中培养12周后,将试样取出,轻轻刮去表面菌丝和杂质,在105℃烘干,腐蚀质量损失率按下式计算:

(1)

式中:W表示质量损失率(%);T0表示试样在腐蚀之前的质量(g);T1表示试样被腐蚀之后的质量(g)。

2.4.5吸水性能测试 按照GB/T1934.1-2009标准,测定竹粉/PVC复合材料的吸水率。

吸水率按照式(2)进行计算:

(2)

式中:t为样品在水中的浸泡时间,d;mt为浸泡t天时样品的质量,g;m0为试样未浸泡之前的原始质量,g;

Mt为样品浸泡t天时的吸水率,%。以上实验重复6次,实验结果为6次的平均值。

3 结果与分析

3.1 壳聚糖含量对竹粉/PVC复合材料力学性能的影响

由图1可见,随着壳聚糖含量的增加,竹粉/PVC复合材料的拉伸强度、冲击强度及弯曲强度均呈先增加后减少的趋势,其中弯曲强度的变化尤为明显。当壳聚糖添加量为3wt%时,材料的综合力学性能最佳,其拉伸强度、冲击强度和弯曲强度分别为60.2MPa、8.7KJ·m-2和111.7MPa,比未添加壳聚糖的拉伸强度(41.6MPa)、冲击强度(5.5KJ·m-2)和弯曲强度(62.2MPa)分别增加了44.7%、58.2%和79.6%。

图1 不同壳聚糖含量的竹粉/PVC复合材料的力学性能 (a) 拉伸强度; (b) 冲击强度; (c) 弯曲强度Fig.1 Mechanical properties of bamboo powder/PVC composites with different content of chitosan (a) Tensible strength; (b) Impact strength; (c) Flexual strength

以上实验结果表明,适量壳聚糖的添加对竹粉/PVC复合材料的力学性能有明显的改善。这可能是因为壳聚糖与纤维素大分子的一级结构很相近,二者有良好的相容性,在一定条件下能够发生交联接枝反应。如壳聚糖分子中的氨基与纤维素分子中的羟基可形成分子间氢键,且壳聚糖分子中的氨基还能够与半纤维素中的羧基结合,导致竹粉纤维表面形成较强的界面作用力,增强了竹粉与PVC的界面相容性。Xu等[13]也验证了适量壳聚糖对木粉/PVC复合材料具有界面自增强作用。

但是,当壳聚糖含量过多时,壳聚糖在复合材料中会出现局部团聚现象,削弱了竹粉和PVC的界面相容性,导致竹粉/PVC复合材料各项力学性能有所下降。其中,拉伸强度下降最为明显,当壳聚糖含量为5wt%时,拉伸强度仅为41.0MPa,略低于未添加壳聚糖时的拉伸强度(41.6MPa)。

3.2 壳聚糖含量对竹粉/PVC复合材料热稳定性能的影响

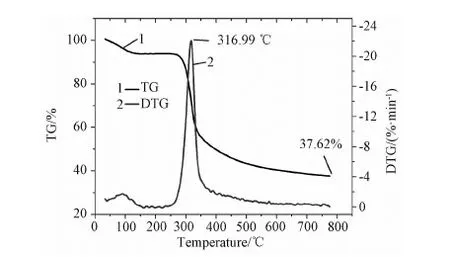

为了分析壳聚糖对复合材料热稳定性的影响,首先考察了壳聚糖的热失重TG曲线和失重速率DTG曲线(如图2所示)。根据热分解曲线,可知100℃以内的质量损失为壳聚糖中水分子的挥发。壳聚糖的起始热解温度在250℃以后,最大热解速率温度为316.99℃。而文中制备的竹粉/PVC复合材料所需的加工温度最高为165℃,远低于壳聚糖分解温度。因此,壳聚糖是一种热稳定性相对较高的天然高分子材料,可以满足复合材料热加工和后续使用的温度要求。

图2 壳聚糖失重率和失重速率随温度的变化曲线Fig.2 TG/DTG curves for chitosan

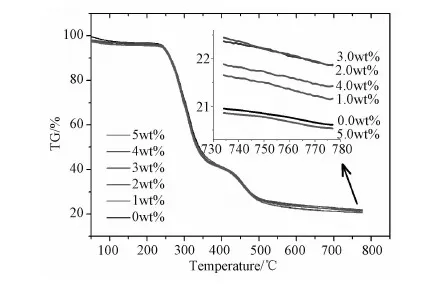

图3为不同壳聚糖添加量的竹粉/PVC复合材料的热失重TG曲线。观察图3,发现复合材料的热解主要为两个阶段,第一失重阶段大致在250℃到350℃之间,第二失重阶段大约在430℃到500℃之间。第一失重阶段主要是竹粉中纤维素和半纤维素的分解,同时也有一部分的质量损失来自于PVC链HCl的分解及壳聚糖脱乙酰过程[15]。第二失重阶段包括竹粉中木质素的降解和第一失重阶段PVC链形成聚合物的降解。

图3 不同壳聚糖含量的竹粉/PVC复合材料的失重率曲线Fig.3 TG curves for bamboo powder/PVC composites with different content of chitosan

仔细观察图3中的尾部放大部分,发现添加不同含量壳聚糖的竹粉/PVC复合材料的失重率差别较小。当壳聚糖含量为2wt%和3wt%时,复合材料热解后的残炭量略高一些。但是随着壳聚糖含量的进一步增大,残炭量略有减少。这可能是因为随着复合材料中壳聚糖的增加,导致团聚的概率增大,降低了复合材料的界面结合力,使得热降解气体更易逸出,导致复合材料的热稳定性略有下降[17]。

3.3 壳聚糖含量对腐蚀前后竹粉/PVC复合材料质量损失率的影响

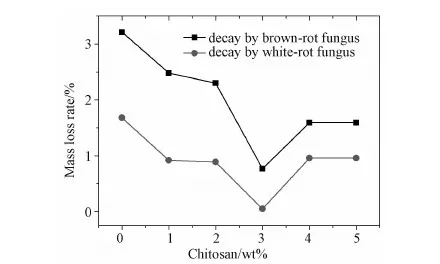

衡量耐腐蚀程度最重要的一个指标是腐蚀后样品的质量损失率。当质量损失率为0~10wt%时,受腐蚀样品即为强耐腐蚀材料。图4为不同壳聚糖添加量的竹粉/PVC复合材料被白腐菌和褐腐菌腐蚀后的质量损失率。由图4可知,所有样品腐蚀后的质量损失率都远小于10wt%,说明本文制备的竹粉/PVC复合材料都属于强耐腐蚀材料。

图4 不同壳聚糖含量的竹粉/PVC复合材料腐蚀后的质量损失率Fig.4 Mass loss rate of bamboo powder/PVC composites with different content of chitosan

从图4中可以明显看出,随着壳聚糖含量的增加,两种木腐真菌腐蚀后的质量损失率均呈先减少后增加的趋势。当壳聚糖含量为3wt%时,被白腐菌和褐腐菌腐蚀后的质量损失率最小,仅为0.1wt%和0.8wt%,比未添加壳聚糖的质量损失率(被白腐菌和褐腐菌腐蚀后的质量损失率分别为1.7wt%和3.2wt%)分别减少了94.1%和75.0%。当壳聚糖含量为4wt%和5wt%时,竹粉/PVC复合材料的质量损失率略有增加,但仍均明显小于未添加壳聚糖时的质量损失率。

以往的文献[7]表明,壳聚糖具有一定的抑菌作用,所以添加壳聚糖后总体的质量损失率均小于未添加壳聚糖的质量损失率。一般认为,PVC为耐腐蚀材料,真菌主要腐蚀复合材料中的竹粉。由于过量壳聚糖的添加,会引起局部的团聚现象,使得竹粉和PVC之间的界面相容性变差,竹粉和PVC之间有更多的缝隙和孔洞,导致真菌有更多的机会腐蚀暴露出来的竹粉,所以过量壳聚糖的添加不会进一步改善复合材料的耐腐蚀性能。

另外,从图4中也可以看出,褐腐菌腐蚀后复合材料的质量损失率略高于白腐菌腐蚀后材料的质量损失率,表明竹粉/PVC复合材料更容易受褐腐菌腐蚀。

3.4 壳聚糖含量对腐蚀前后竹粉/PVC复合材料吸水性能的影响

由于目前竹塑复合材料主要作为木材替代品用于户外建筑和户外装饰,长期暴露在自然环境中,因此要求其具有低的吸水率,否则在户外日晒雨淋的环境中会产生一系列问题,如吸水后易变形或翘曲、力学强度下降、耐真菌腐蚀性能降低、材料的使用寿命缩短等。因此,研究壳聚糖添加量对竹塑复合材料吸水性的影响很有必要。

图5 竹粉/PVC复合材料的吸水率 (a) 未腐蚀; (b) 白腐菌腐蚀后; (c) 褐腐菌腐蚀后; (d) 腐蚀前后的第8天吸水率Fig.5 Water absorption of bamboo powder/PVC composites ((a) no decay; (b) decay by white-rot fungus; (c) decay by brown-rot fungus; (d) water absorption for 8 days including before and after decay)

图5(a)为壳聚糖含量对腐蚀前竹粉/PVC复合材料吸水率的影响。从图5(a)中可以看出,由于竹粉被PVC紧密包裹,导致复合材料的总体吸水率很低,当吸水时间达8天时,未添加壳聚糖复合材料的吸水率仅为2.2%。随着壳聚糖含量的增加,复合材料的吸水率呈先降低后升高的趋势。当壳聚糖含量为3wt%时,复合材料的吸水率最低,8天的吸水率只有1.6%。但随着壳聚糖含量的进一步增加,复合材料的吸水率会略高于未添加壳聚糖的复合材料。这可能是因为壳聚糖含量较少时,在复合材料中分散较均匀,可以很好地发挥壳聚糖自身的偶联剂作用,改善竹粉和PVC的界面相容性,导致复合材料的吸水率降低。但是,当壳聚糖含量较多时,一方面由于壳聚糖本身含有较多的亲水基团(如大量的羟基和胺基),会导致复合材料的吸水率增加;另一方面过多壳聚糖的加入会引起复合材料局部的团聚现象,导致PVC对竹粉的包裹性变差,也会使复合材料的吸水率增加。

图5(b)为白腐菌腐蚀后复合材料的吸水率。由图中可见,白腐菌腐蚀后复合材料的吸水率和腐蚀前复合材料的吸水率变化趋势基本相同。并且和腐蚀前复合材料相比,腐蚀后复合材料在初始2天的吸水率增加较多,而从第2天到第8天吸水率的增加速率变缓。这可能是因为白腐菌腐蚀了复合材料中的部分竹粉,导致复合材料表面出现部分微小的孔洞和缝隙,因此当复合材料浸入水中时,在初始阶段复合材料能够更快地吸收水分,导致前期的吸水率增加较快。

图5(c)为褐腐菌腐蚀后竹粉/PVC复合材料吸水率的变化情况。褐腐菌腐蚀后复合材料的吸水率变化情况和白腐菌腐蚀后复合材料的吸水率变化情况大致相同。

为了更加直观地比较腐蚀前后复合材料的吸水率,将第8天时竹粉/PVC复合材料腐蚀前后的吸水率进行了对比(如图5(d)所示)。发现腐蚀后复合材料第8天的吸水率相比于腐蚀前复合材料第8天的吸水率有了一定程度的增加。表明复合材料被腐蚀后,尽管复合材料的质量损失率并不高,但竹粉还是受到一定程度的腐蚀,在复合材料内部形成了一些微小的孔洞和缝隙,有利于吸收更多水分,导致复合材料的吸水率增加。当壳聚糖含量为3wt%时,腐蚀前复合材料的吸水率和腐蚀后复合材料的吸水率均为最低。这可能是因为壳聚糖含量为3wt%时复合材料的界面结合情况较好,且腐蚀后复合材料的质量损失率较低,共同导致了该含量下腐蚀后复合材料的防水性能最佳。随着壳聚糖含量的增加,褐腐菌腐蚀后复合材料的吸水率增加较多,这可能是因为褐腐菌腐蚀后复合材料的质量损失率相对较高,即褐腐菌腐蚀了更多的竹粉,造成复合材料内部更多的缝隙和孔洞,导致腐蚀后复合材料的吸水率增加。

3.5 壳聚糖含量对腐蚀前后竹粉/PVC复合材料红外光谱的影响

图6(a)为未添加壳聚糖的竹粉/PVC复合材料腐蚀前后的红外光谱图。由图中可见,腐蚀前后红外光谱图的吸收峰位置基本相同,这可能是因为腐蚀前后复合材料的质量损失率较小,所以腐蚀前后复合材料的化学组成差别亦较小。仔细观察图6(a),发现1735cm-1处为半纤维素的-C=O特征峰,未腐蚀前该吸收峰比较明显,但是经过褐腐菌腐蚀后,该吸收峰强度明显减弱,表明褐腐菌腐蚀了部分竹粉中的半纤维素成分。此外,1509cm-1处为木质素中苯环的骨架特征峰,但是经过白腐菌和褐腐菌腐蚀后,该峰的强度变化并不明显,表明这两种木腐真菌对木质素几乎不产生腐蚀。以往的文献[18]表明,相比于褐腐菌,白腐菌更容易腐蚀竹粉中的木质素。但是由于竹粉被PVC所包裹,导致白腐菌对竹粉的腐蚀能力大为降低,因此在本文中白腐菌并没有明显地腐蚀竹粉中的木质素成分。由于白腐菌对半纤维素和木质素均没有明显的腐蚀,导致白腐菌腐蚀后复合材料的质量损失率相对较小。

添加不同含量的壳聚糖后复合材料的红外光谱差别较小,以添加3wt%壳聚糖的竹粉/PVC复合材料腐蚀前后的红外光谱图为例(如图6(b)所示),分析适量壳聚糖的添加对腐蚀前后复合材料红外光谱的影响。腐蚀前后红外光谱图的吸收峰位置和吸收强度几乎相同,这可能是因为添加3wt%壳聚糖后复合材料具有较好的防腐性能(如白腐菌和褐腐菌腐蚀后的质量损失率分别为0.1wt%和0.8wt%)。和图6(a)不同的是,添加3wt%壳聚糖复合材料被褐腐菌腐蚀后,在1735cm-1处的吸收峰强度几乎没有降低,表明适量壳聚糖的添加可以有效地防止褐腐菌对复合材料中半纤维素的腐蚀。

图6 竹粉/PVC复合材料的红外光谱图 (a) 未添加壳聚糖; (b) 添加3wt%壳聚糖Fig.6 FTIR spectra of bamboo powder/PVC composites with (a) no chitosan; (b) 3wt% chitosan

4 结 论

在竹粉/PVC复合材料中添加适量壳聚糖后,可提高复合材料的物理力学性能、热稳定性、防水性能和防腐性能。

当壳聚糖添加量为竹粉质量3wt%时,通过挤出成型制备得到的复合材料性能最佳。与未添加壳聚糖的复合材料相比,其拉伸强度、冲击强度和弯曲强度分别提高了44.7%、58.2%和79.6%,8天的吸水率从2.2%降低为1.6%。复合材料被白腐菌和褐腐菌腐蚀后材料的质量损失率比未添加壳聚糖时分别降低了94.1%和75.0%。

红外光谱分析表明,添加适量的壳聚糖可以有效阻止白腐菌和褐腐菌对复合材料中竹粉纤维的腐蚀,导致复合材料的耐腐性能增强。

[ 1] 陈利芳, 苏海涛, 刘磊, 等. 11种竹材的防腐可处理性能和天然耐腐性能试验[J]. 广东林业科技, 2007, 23(1): 34~36, 46.

[ 2] 池冰, 宁莉萍, 周亚巍,等. 彩色木塑复合材料的老化性能[J]. 材料科学与工程学报, 2016, 34(1): 150~155.

[ 3] 周亚巍, 宁莉萍, 等. 木粉的酯化处理对木塑复合材料性能的影响[J]. 材料科学与工程学报, 2014, 32(4): 572~576, 612.

[ 4] 万正龙, 熊舟翼, 熊汉国. 钛酸酯偶联剂对竹粉/PVC性能影响[J]. 现代塑料加工应用, 2010, 22(3): 25~27.

[ 5] 生瑜, 方镇, 朱德钦, 等. 竹粉用量对PVC/竹粉复合材料阻燃抑烟性能的影响[J]. 聚氯乙烯, 2011, 39(4): 30~32.

[ 6] 于辉, 叶晓丹, 等. 毛竹纤维表面化学改性对竹塑复合材料力学性能的影响[J]. 浙江林业科技, 2015, 35(4): 24~28.

[ 7] 李明春, 许涛, 辛梅华. 壳聚糖及其衍生物的抗菌活性研究进展[J]. 化工进展, 2011, 30(1): 203~209.

[ 8] 吕明哲, 方蕾, 杨子明, 等. 壳聚糖在天然橡胶复合材料研究中的应用[J]. 化工新型材料, 2015, 43(6): 241~243.

[ 9] 周敏, 邢爱英. 多孔壳聚糖膜的制备及其微观力学性能[J]. 材料科学与工程学报, 2015, 33(1): 108~111, 138.

[10] 郑允权, 郭养浩, 等. 纳米氯化银/壳聚糖抗菌敷料的制备及功能评价[J]. 材料科学与工程学报, 2016, 34(2): 188~191, 236.

[11] Lu J Z, Duan X F, Wu Q L, Lian K. Chelating efficiency and thermal, mechanical and decay resistance performances of chitosan copper complex in wood-polymer composites[J]. Bioresource Technology, 2008, 99: 5906~5914.

[12] Xu G F, Xu M. Effects of Boron Compounds on the Mechanical and Fire Properties of Wood-chitosan and High-density Polyethylene Composites[J]. Bioresources, 2015, 9(3): 4173~4193.

[13] Xu K M, Zheng Z F, et al. Study on the Torque Rheological Behavior of Wood Flour/chitosan/polyvinyl Chloride Composites[J]. Bioresources, 2015, 10(2): 2549~2559.

[14] 徐开蒙, 李凯夫, 冯静. 壳聚糖/杉木粉/PVC复合材料表面抗菌功能化研究[J]. 中南林业科技大学学报, 2015, 35(1): 117~121.

[15] Britto D D, Campana-Filho S P. A Kinetic Study on the Thermal Degradation of N, N, N-trimethylchitosan[J]. Polymer Degradation & Stability, 2004, 84(2): 353~361.

[16] Devi R R, Gogoi K, Konwar B K, Maji T K. Synergistic Effect of nano TiO2and Nanoclay on Mechanical, Flame Retardancy, UV Stability, and Antibacterial Properties of Wood Polymer Composites[J]. Polymer Bulletin, 2013, 70(4): 1397~1413.

[17] 陈美玲, 王传贵, 张双燕, 武恒, 等. 两种木腐菌对杉木心边材的选择性分解[J]. 东北林业大学学报, 2015, 43(8): 82~85.