预制体表面处理对复合材料低速冲击后剩余强度的影响

2018-03-15,,,3,

,,,3,

(1.生态纺织教育部重点实验室,江南大学纺织服装学院,江苏 无锡 214122; 2.南通大学,纺织服装学院, 江苏 南通 226019; 3.盐城工业职业技术学院,江苏 盐城 224005)

1 前 言

三维浅交弯联机织复合材料是以三维浅交弯联机织物作为预制体,环氧树脂及固化剂作为树脂基体的新型三维机织复合材料[1-2]。玻璃纤维是一种耐高温、阻燃、抗腐蚀、机械强度高的无机非金属材料,在复合材料方面应用广泛。但由于玻璃纤维表面光滑、几乎没有活性基团的存在,在作为树脂基复合材料增强体应用时,与树脂基体间的界面性能无法充分发挥,进而影响复合材料承载时的整体性及力学性能[3-7]。硅烷偶联剂是一种常见的表面活性剂,其分子中同时拥有可与无机质材料反应的非水解基团和与有机质化学结合的水解基团,硅烷偶联剂可以改善玻璃纤维与环氧树脂间的界面性能[8-10]。

纤维增强复合材料在交通工具应用中常会受到碎石、冰雹及物体坠落造成的低速冲击损伤,这些低速冲击会造成复合材料内部结构损伤,降低复合材料的力学性能,进而降低复合材料在应用时的耐久性[11-13]。因此低速冲击后复合材料剩余力学性能被更多的学者关注[14-15]。

本文以30wt%的硅烷偶联剂水溶液作为表面活性剂,在60℃的温度下,以浸渍的方式对玻璃纤维预制体进行处理,并分别使用表面处理前后的预制体制备复合材料,分析不同能量低速冲击后复合材料的剩余力学性能。并通过观察冲击造成的凹坑的微观形貌,分析表面处理对复合材料界面性能的影响。

2 机织物制备

2.1 预制体结构设计

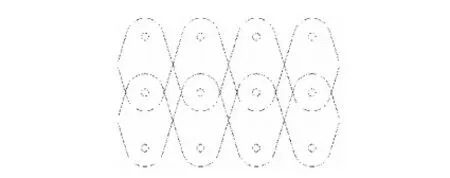

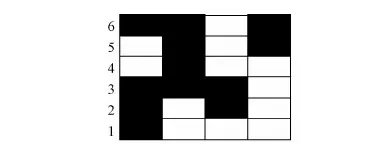

根据实验条件,本研究设计了三层三维浅交弯联结构。该结构一个组织循环内经纱根数为4,纬纱根数为6。图1为结构示意图,图2为纹板图。

图1 三层三维浅交弯联机织物结构示意图Fig.1 Structure schematic of six-layer 3D curved shallow-crossing linking fabric

图2 三层三维浅交弯联机织物纹板图Fig.2 Pegging plan of six-layer curved shallow-crossing linking fabric

2.2 预制体的制备

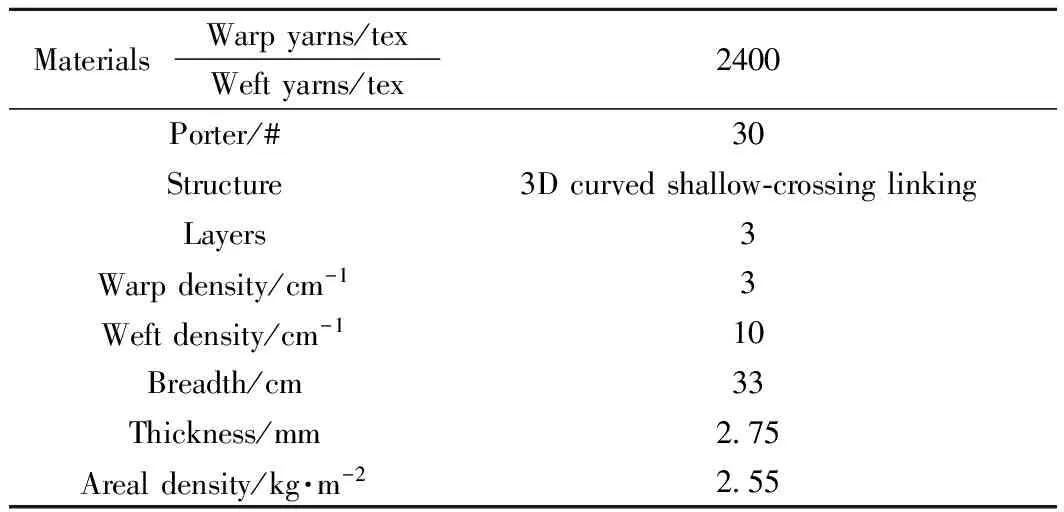

根据三维浅交弯联机织物纹版图,在经过改造的SGA598型三维剑杆织样机上进行制造;预制体经纬纱线均使用2400tex无捻玻璃纤维粗纱;由于经纬纱线的细度较大,本实验使用筒子架形式送经,每个筒子的整经方式为“8”字型以保证经纱张力一致;以顺穿法进行传综;钢筘筘号选用30#,以一筘一传的形式防止经纱在制造过程中产生过多的摩擦。织造工艺及制备出的预制体结构参数如表1所示。

表1 三维浅交弯联机织物的结构参数

2.3 预制体表面处理

使用硅烷偶联剂KH-570作为表面活性剂,配制其30wt%的水溶液作为处理液,将预制体浸泡在与其质量相同的上述处理液中,放入60℃的恒温干燥箱内处理1h。处理结束后将预制体取出,在60℃下烘干。

3 复合材料制备

2.1 树脂基体

采用凤凰牌E-51型环氧树脂,聚醚胺WHR-H023作为固化剂,以质量比为3∶1均匀混合,配制成树脂基体。

2.2 复合成型

实验使用真空灌注成型工艺制备复合材料,对放入真空桶中的树脂基体进行30min的真空脱泡处理。依次将真空袋、导流网、隔离毡、脱模布铺设在预制体上、下表面,导流管、螺旋管平铺在预制体两端,并用密封胶条将真空袋密封,形成真空灌注环境。将一端的导流管插入树脂基体中,另一端的导流管与真空泵连接,在-75KPa的真空度下,进行真空灌注成型。将灌注完成的织物连同模具一同放入温度为70℃的烘箱中,经过3h的固化后,取出复合材料。

4 低速冲击实验与性能测试

4.1 低速冲击

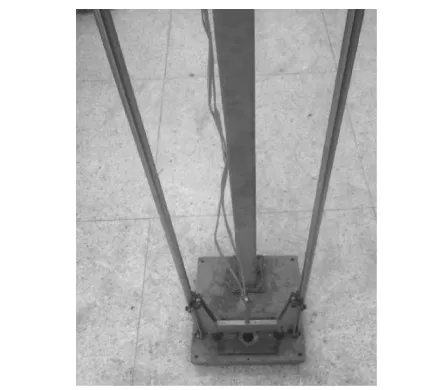

使用江南大学自主开发的落锤式低速冲击仪以不同的冲击能量对复合材料进行低速冲击,落锤式低速冲击仪如图3所示。冲击仪冲头形状为楔形,冲头质量为3.4kg,最大冲程为1.25m,最大冲击能量为41.65J,根据不同冲程计算出不同的冲击能量。

图3 落锤式低速冲击仪Fig.3 Drop hammer type apparatus for impacting at low-speed

4.2 冲击后剩余弯曲性能

使用Instron3385H型万能材料试验机对预制体表面处理前后及不同冲击能量作用后复合材料剩余弯曲性能进行测定,分析表面处理前后对复合材料冲击后剩余弯曲性能的影响。

4.3 破坏形貌

使用SU1510型扫描电子显微镜对复合材料低速冲击破坏凹坑进行微观表征,分析复合材料破坏情况及其机理。

5 结果与分析

5.1 冲击后剩余弯曲强度

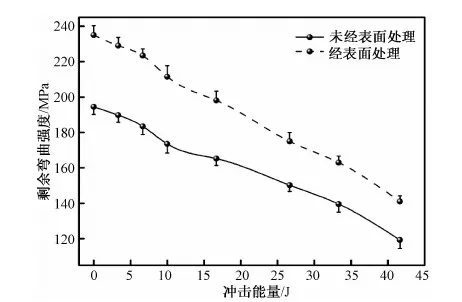

将受到不同能量低速冲击后的复合材料按国标GB/T 1449-2005(纤维增强塑料弯曲性能试验方法)[16]裁切成60×15×2.95mm的弯曲测试样条,在三点弯曲测试时,冲击形成的凹坑与上压头位置保持重合。经过多次冲击及弯曲测试得到复合材料低速冲击后的剩余弯曲强度,如图4所示。

图4 复合材料冲击后剩余弯曲强度Fig.4 Bending residual strength of 3D composites after impact

图4显示,在不同冲击能量作用下,经过表面处理后预制体制备的复合材料剩余弯曲强度均大于未表面处理的复合材料。且随着冲击能量的增加,复合材料剩余弯曲强度逐渐降低。

由图4可知,未经表面处理的预制体制备出的复合材料弯曲强度为194.5MPa,经过表面处理的预制体制备出的复合材料弯曲强度为235MPa,比未经表面处理的预制体强度提高20.82%。这是由于硅烷偶联剂作用于纤维与树脂的界面上,通过硅烷偶联剂两端的水解基团及非水解基团增强了纤维与树脂间的结合,改善了界面性能。在受到弯曲载荷作用时,纤维增强体与树脂基体能发挥更好的协同作用,因此复合材料的弯曲强度增加。

在低速冲击作用下,复合材料内部结构发生损伤破坏,且冲击能量越大复合材料内部结构受到的损伤越严重,冲击后复合材料的剩余弯曲强度由未受破坏的部分提供。随着冲击能量的增加,复合材料结构未破坏的部分逐渐减少,复合材料剩余弯曲强度随之逐渐降低。

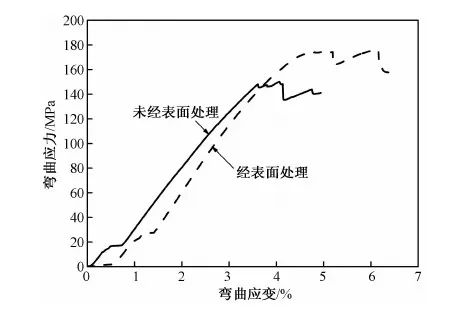

以在26.656J冲击能量的作用下,材料弯曲剩余强度为例,表面处理前后两者应力应变曲线如图5所示。

图5 复合材料冲击后剩余弯曲应力-应变曲线(冲击能量为26.656J)Fig.5 Bending residual stress-strain curve of 3D composites after impact

5.2 冲击凹坑微观形貌

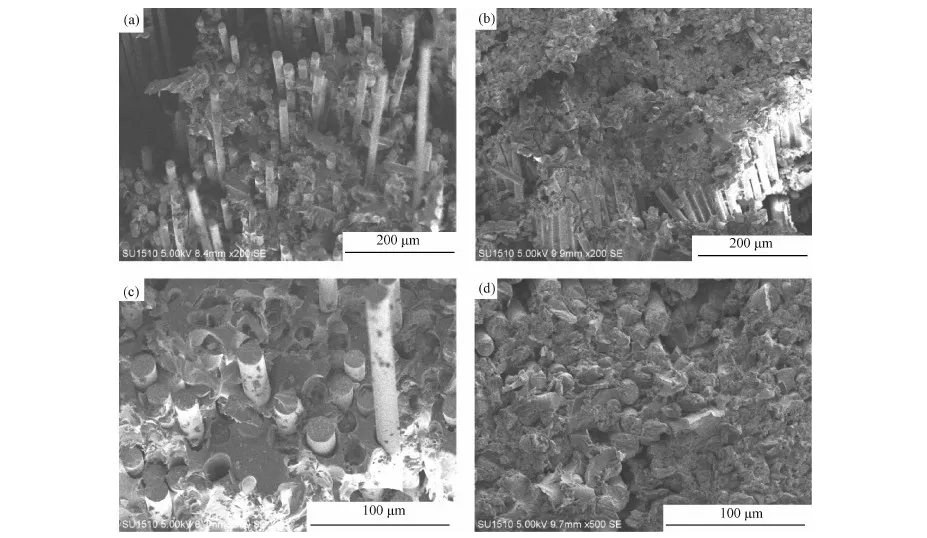

借助扫描电子显微镜对复合材料在低速冲击作用下形成凹坑的微观形貌进行观察,结果如图6所示。

图6 复合材料冲击凹坑微观形貌照片 (a)、(c): 预制体未经表面处理; (b)、(d): 预制体经过表面处理Fig.6 Microstructure images of impact pit of 3D composites

其中,图6(a)、(c)为未经表面处理预制体制备的复合材料;(b)、(d)为经过表面处理预制体制备的复合材料。分析图6(a)、(c)可知,在楔形落锤作用下未经表面处理预制体制备的复合材料中纤维被拉断,有纤维在树脂基体中被拔出的现象,纤维断裂的位置差异较明显。这说明在受到冲击作用时复合材料由于界面结合性能较差,纤维并未与树脂基体较好地粘接为一个整体,在冲头作用下复合材料受力整体性较差,纤维作为主要承载体发生逐根断裂,这使得更多的纤维发生了断裂,复合材料中能够提供剩余强度的部分较少。分析图6(b)、(d)可知,经过表面处理的预制体制备的复合材料未明显发生纤维从树脂中拔出的现象,且复合材料破坏表面较平整,纤维断裂的位置统一。这说明在受到冲击作用时复合材料中纤维与树脂的界面结合性能良好,复合材料能够作为一个良好的受力整体来承受载荷作用。良好的界面性能使复合材料剩余弯曲强度增大。

6 结 论

1.硅烷偶联剂能够改善玻璃纤维/环氧树脂复合材料的界面结合性能,并提高其力学性能。

2.经硅烷偶联剂表面处理的预制体制备出的复合材料冲击凹坑微观形貌更加平整。

[ 1] Cox B N, Dadkhah M S, Morris W L. On the Tensile Failure of 3D Woven Composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(6): 447~458.

[ 2] Badawi M S S S, Badawi M S S S. Development of the Weaving Machine and 3D Woven Spacer Fabric Structures for Lightweight Composites Materials[J]. Vdm Verlag Dr.M01ller Aktiengesellschaft & Co.Kg, 2008.

[ 3] Sadeghian R, Gangireddy S, Minaie B, et al. Manufacturing Carbon Nanofibers Toughened Polyester/Glass Fiber Composites Using Vacuum Assisted Resin Transfer Molding for Enhancing the Mode-I Delamination Resistance[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(10): 1787~1795.

[ 4] Thwe M M, Liao K. Durability of Bamboo-glass Fiber Reinforced Polymer Matrix Hybrid Composites[J]. Composites Science and Technology, 2003, 63(3): 375~387.

[ 5] Zhu J, Imam A, Crane R, et al. Processing a Glass Fiber Reinforced Vinyl Ester Composite with Nanotube Enhancement of Interlaminar Shear Strength[J]. Composites Science and Technology, 2007, 67(7): 1509~1517.

[ 6] 冯古雨,曹海建,钱坤. 树脂含量对装甲车体内饰用轻质复合材料弯曲性能的影响[J]. 宇航材料工艺, 2015, 05: 26~30.

[ 7] 张士华,陈光,崔崇,等. 偶联剂处理对玻璃纤维/尼龙复合材料力学性能的影响[J]. 复合材料学报, 2006, 3: 31~36.

[ 8] Ishida H, Koenig J L. Fourier Transform Infrared Spectroscopic Study of The Silane Coupling Agent/Porous Silica Interface[J]. Journal of Colloid and Interface Science, 1978, 64(3): 555~564.

[ 9] Ma P C, Kim J K, Tang B Z. Functionalization of Carbon Nanotubes Using A Silane Coupling Agent[J]. Carbon, 2006, 44(15): 3232~3238.

[10] 张志坚,花蕾,李焕兴,崔丽荣. 硅烷偶联剂在玻纤增强复合材料领域中的应用[J]. 玻璃纤维, 2013, 25103: 11~22.

[11] Bent A A, Hagood N W, Rodgers J P. Anisotropic Actuation with Piezoelectric Fiber Composites[J]. Journal of Intelligent Material Systems and Structures, 1995, 6(3): 338~349.

[12] Gao L, Chou T W, Thostenson E T, et al. In Situ Sensing of Impact Damage in Epoxy/Glass Fiber Composites Using Percolating Carbon Nanotube Networks[J]. Carbon, 2011, 49(10): 3382~3385.

[13] 刘德博,关志东,陈建华,黎增山. 复合材料低速冲击损伤分析方法[J]. 北京航空航天大学学报, 2012, 38: 22903,422~426.

[14] 朱炜垚. 含低速冲击损伤复合材料层板剩余强度及疲劳性能研究[D].南京航空航天大学博士学位论文,许希武,南京,2012.

[15] 庄茁,宋恒旭,彭涛,汪丽媛. 复合材料低速冲击损伤研究及等效模型的应用[J]. 工程力学, 2012, 29S2: 15~22.

[16] 全国纤维增强塑料标准化技术委员会. 纤维增强塑料弯曲性能试验方法[S]. GB/T 1449-2005—2005, 北京:中国标准出版社, 2005: 371~376.