高强热轧双相钢中组织对性能的影响

2018-03-15,,,

, , ,

(1.武汉科技大学材料与冶金学院,湖北 武汉 430080; 2.涟源钢铁有限公司技术中心,湖南 娄底 417009)

1 前 言

近年来,中国成为世界上最大的汽车产销国,随之带来的能源危机和环境恶化也受到人们高度关注。因此,节能、降耗、环保和安全成为新一代汽车的发展趋势。双相钢因其良好的强塑性匹配、低屈强比、高初始加工硬化率及良好的疲劳性能[1-3],被广泛用于汽车结构件的制造,对汽车的轻量化和安全性具有很好的促进作用。

目前,国内外生产的高强双相钢主要以冷轧为主。而随着控轧控冷技术发展,热轧带钢在板型、尺寸、表面质量和性能上均有较大提高,通过“以热代冷”可缩减带钢在生产过程中的冷轧和退火等工序,还可避免因冷轧造成的加工硬化等问题。同时,考虑到现有的热轧双相钢大多是通过合金元素添加来达到高强的目标,带来了资源和成本问题,也恶化了钢的焊接性能[4-7]。与一般高强度钢相比[8-9],本文采用低成本成分设计,应用超快冷技术为核心的新一代TMCP技术(即UFC-TMCP技术)可以得到硬化的奥氏体,通过控制其相变过程获得高性能。研究该试验钢在此工艺条件下得到的组织对性能的影响,可以实现“高强减薄”和“以热代冷”,为开发高强热轧双相钢及其工业化大生产提供理论依据。

2 试验材料及方法

2.1 试验材料

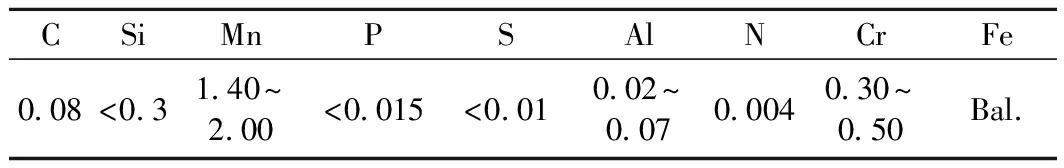

试验双相钢成分见表1所示。

表1 试验双相钢的主要化学成分/(质量分数,%)

2.2 试验方法

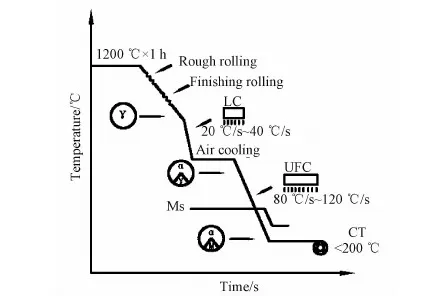

将铸坯锻成40×80×120mm坯料,加热到1200℃保温1h,然后在二辊可逆热轧机上进行9道次的两阶段控轧。开轧温度为1150℃,在结晶区进行压下率为62.5%的粗轧,未再结晶区压下率为73.3%的精轧,终轧温度(FDT)为820℃左右,轧成厚度为4mm试验钢板,层流冷(LC)至700℃弛豫9s以析出铁素体,然后进行超快冷(UFC),终冷到200℃以下进行卷取(CT),残余亚稳奥氏体转变为马氏体。编号为1#样的终轧温度810℃,100℃卷取;2#样终轧温度为820℃,100℃卷取,3#样的终轧温度为825℃,180℃卷取。其工艺流程图如图1所示。

图1 试验钢工艺流程图Fig.1 Schematic diagram of test processes

试验钢组织显示用4%硝酸酒精溶液,金相分析分别采用ZEISS(蔡氏)Axioplan2型万能显微镜和Nova nano 400型扫描电子显微镜进行。之后,制取双喷减薄试样用于透射电镜(TEM)观察,以分析组织中的精细结构。按GB/T 228.1-2010沿板轧向切取3个板状拉伸试样,标距为50mm,在WAW-500C型液压式万能材料试验机上进行拉伸试验,测量其力学性能及n值,并对拉伸断口进行了观察分析。

3 试验结果与分析

3.1 力学性能

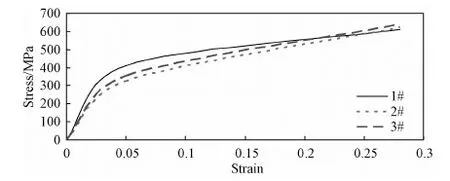

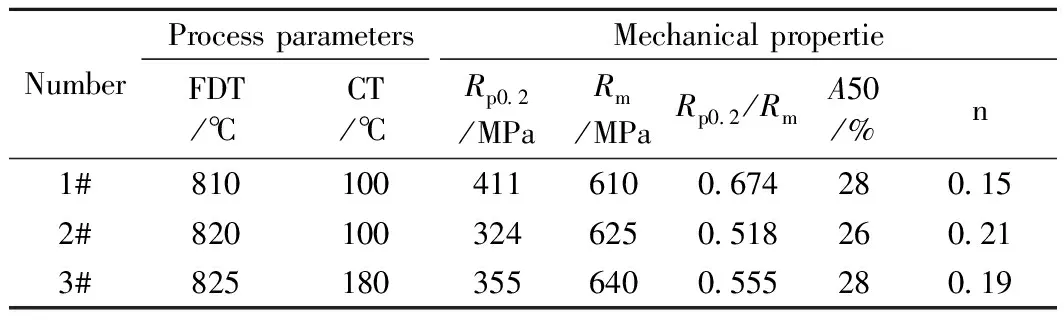

试验钢的工艺参数和力学性能如表2所示,其抗拉强度达到640MPa,屈强比低至0.518,加工硬化n值为0.21,伸长率在28%左右,试验钢的力学性能和成型性能较好。试验钢室温下的应力应变曲线如图2所示,在变形初期表现出高的加工硬化率,是形变过程中位错的运动与增殖使位错与晶界、位错与马氏体岛及位错与位错之间产生频繁的相互作用, 得到高加工硬化率的铁素体[10-11]。而铁素体中碳含量很低,形变过程中不会有碳原子的钉扎位错,未出现屈服平台,表现出连续屈服,且屈强比较低。由于合金元素Cr不仅能强烈推迟珠光体转变和贝氏体转变,而且扩大了“卷取窗口”,Cr也可促进C向奥氏体扩散,从而降低了铁素体的屈服强度,有利于低屈服强度双相钢的获得[12]。后续发生了马氏体的塑性变形,试验钢抗拉强度达到640MPa。因此,双相钢表现出优良的强韧性。

图2 试验钢的应力应变曲线Fig.2 Stress strain curve of the tested steel

NumberProcessparametersMechanicalpropertieFDT/℃CT/℃Rp02/MPaRm/MPaRp02/RmA50/%n1#8101004116100674280152#8201003246250518260213#825180355640055528019

3.2 组织

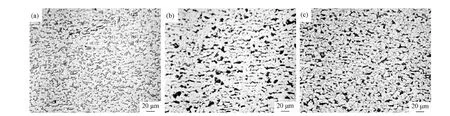

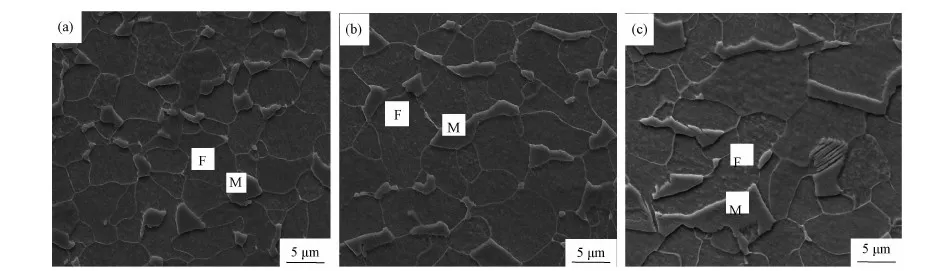

DP600钢在试验工艺条件下的室温组织均是由高强度高硬度的马氏体呈岛状弥散分布在较软的铁素体基体上组成(如图3)。采用IPP图像分析处理软件测量各试样铁素体和马氏体的尺寸与体积分数。各试样铁素体的平均晶粒尺寸分别为:5.12,4.36和5.31μm,约在5μm处波动,整体上随终轧温度升高而升高;铁素体和马氏体的尺寸与分布随着终轧温度的升高更加等轴化和均匀化,其SEM组织如图4所示。

图3 试验钢的金相组织照片 (a) 1#; (b) 2#; (c) 3#Fig.3 Microstructures of the tested steel (a) 1#; (b) 2#; (c) 3#

图4 试验钢组织的SEM照片 (a) 1#; (b) 2#; (c) 3#Fig.4 SEM micrographs of the tested steel (a) 1#; (b) 2#; (c) 3#

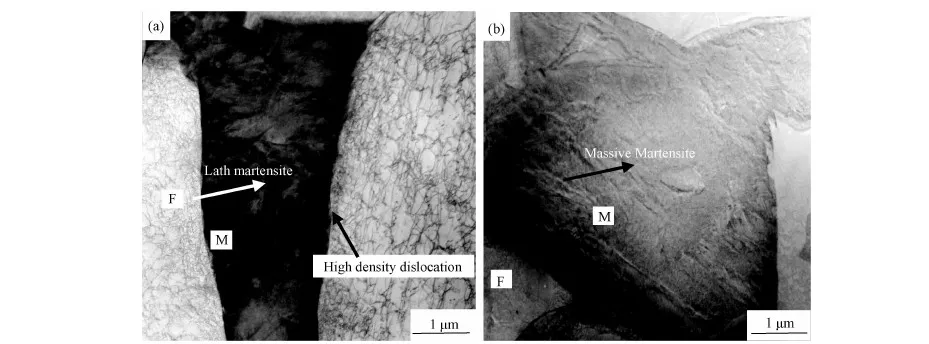

图5 试验钢组织中的精细结构照片(TEM) (a) 2#; (b) 3#Fig.5 Fine structure of the tested steel (TEM) (a) 2#; (b) 3#

1#试样的终轧温度最低为810℃时,铁素体晶粒尺寸相差比较大,大的铁素体晶粒尺寸呈长条达到10μm,小的铁素体晶粒尺寸多呈等轴状为2μm~3μm,马氏体含量较少,为16.68%,使其抗拉强度也最低为610MPa。组织中马氏体以细小的岛状为主,还有少量长条和块状马氏体,马氏体岛作为强化相一方面提高钢的抗拉强度;另一方面其相变后体积膨胀造成的组织应力使基体中产生大量可动位错,从而利于n值的提高,1#试样马氏体岛尺寸为1.91μm,相变产生的可动位错不多,n值也较小。

2#和3#试样的马氏体体积分数逐渐增加,分别为18.78%和22.04%,其抗拉强度也随之增大。由图4可知,2#试样的马氏体以细小岛状和条状为主,3#试样的马氏体以块状和条状为主,这是由于2#和3#试样的终轧温度高,铁素体充分扩散生长,使碳能充分扩散进入奥氏体中,增大奥氏体淬透性,得到大比容的条状和块状马氏体从而提高了n值[13]。

由2#和3#试样组织中的精细结构(如图5)知,条状马氏体内部及其附近铁素体产生的位错密度要大,由于位错由轧制变形和马氏体相变产生,而轧制变形量相同,条状马氏体比块状马氏体单位体积的相界面面积要大,马氏体相变后使相邻晶界处产生的位错密度大,其n值相应也高。因此,2#试样的n值最高,达0.21。

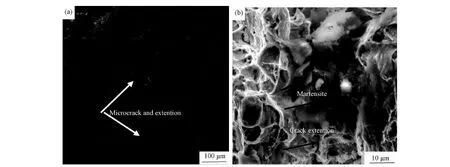

3.3 断口形貌

试验钢拉伸后的断口形貌如图6所示,从图中可以看到多条微裂纹(图6(a)所示)和明显的韧窝(图6(b)所示),韧窝边部出现白亮区,是由高应变塑性变形并与拉伸轴呈45°的剪切应变产生,为微孔聚集断裂[9]。试验钢在断裂前,铁素体和马氏体都会发生剧烈的塑性变形,变形进行到一定程度使位错在相界面处塞积引起应力集中,进而在铁素体与马氏体界面处萌生裂纹,裂纹在铁素体内迅速传播,当裂纹尖端靠近马氏体-铁素体界面时,裂纹尖端处塑性变形变小,传播速率大大减小,当应力不足以形成新的裂纹时,裂纹终止于铁素体内部(图6(b)所示)。若晶粒尺寸小,这些二次微裂纹通常萌生后不扩展或微小扩展,此时它们的萌生导致主裂纹改变扩展方向,使裂纹发散变小,这样能消耗裂纹扩展的能量,有效地释放应力集中,有利于提高材料韧性。

图6 试验钢拉伸断口形貌照片 (a) 1#; (b) 2#Fig.6 Tensile fracture morphology of the tested steel (a) 1#; (b) 2#

铁素体形变能力最强,但弛豫裂纹并阻止其扩展能力很低,1#试样的铁素体含量最多,其弛豫裂纹的能力最弱,使其韧性和n值均较低。由显微组织观察知,2#试样的铁素体含量比3#试样多,但其铁素体和马氏体尺寸均比3#试样小,细小的第二相马氏体晶粒分布弥散且不连续,这种组成相分布有利于试验钢拉伸变形时流变应力的均匀分布,有助于提高强度的同时抑制变形时两相交界面尖角处的微孔形成,从而推迟颈缩的产生,2#试样中铁素体位错密度也较高(图5所示),提高了试验钢的韧性[14-15]。同时,2#试样的铁素体和马氏体尺寸均较3#试样小,容易使裂纹改变方向,消耗裂纹扩展的能量,有效地释放应力集中,提高裂纹弛豫能力,使材料均匀变形能力变强,所以2#试样的韧性和n值最高。

4 结 论

本文采用低成本成分设计,应用超快冷技术为核心的新一代TMCP技术可以实现“高强减薄”和“以热代冷”,得到强韧性较好的双相钢,并有以下结论:

1. 试验钢微观组织为铁素体+马氏体,铁素体平均晶粒尺寸在5μm处波动,其含量为80%左右,试验钢表现出连续屈服,塑性较好,Cr促进C向奥氏体扩散,降低了铁素体的屈服强度,有利于得到低屈强比双相钢。

2. 随着终轧温度的升高,马氏体的尺寸由1.91μm增加到5.12μm,马氏体的体积分数由16.68%增加到22.04%,抗拉强度随之由610MPa增大到640MPa,n值先增加后降低。当马氏体含量少、尺寸小,相变产生的可动位错不多,n值较小;条状马氏体比块状马氏体的n值要高。

3. 从试验钢拉伸后的断口可以看到多条微裂纹和明显的韧窝,为微孔聚集断裂。铁素体变形能力最强,但弛豫裂纹并阻止其扩展能力很低,小尺寸的铁素体和马氏体有助于在提高强度的同时抑制拉伸变形时两相交界面的尖角处微孔的形成,也容易使裂纹改变方向,提高弛豫裂纹能力,有利于韧性和n值提高。

[ 1] 马鸣图. 先进汽车用钢[M].北京:化学工业出版社, 2008.

[ 2] Rashid, M. Dual Phase Steels[J]. Annual Review of Materials Science, 1981, 11(1): 245~266.

[ 3] 孙耀祖, 王旭, 王运玲, 张国福, 易红亮. 汽车用双相钢的研究进展[J]. 中国材料进展, 2015, 34(6):475~481.

[ 4] Matlock D K, Speer J G. Processing Opportunities for Bew Advanced High-strength Sheet Steels [J]. Materials and Manufacturing Processes, 2010, 25(1~3):7~13.

[ 5] Zhou L Y, Jiang B, Cui T H, et al. Effect of Strengthening Phase Ondeformation Behaviour During Uniaxial Tension of Hot-rolled Dual Phase Steel[J]. Journal of Iron and Steel Research, 2014, 21 (12):1111~1115.

[ 6] Matsuno T, Maeda D, et al. Effect of Martensite Volume Fraction on Void Formation Leading to Ductile Fracture in Dual Phase Steels[J]. ISIJ International, 2014, 54(4): 938~944.

[ 7] 赵征志, 闫远, 尹鸿祥, 等. 不同退火温度对双相钢组织和性能的影响[J]. 材料热处理学报,2016, 37(6):151~155.

[ 8] 李激光, 隋欣, 张丹, 赵堃. 退火温度对冷轧超细晶亚稳钢组织性能的影响[J]. 材料科学与工程学报, 2015, 33(4):537~541.

[ 9] 李云凯, 王会珍, 许晨旭. 热处理工艺对某低合金高强钢性能的影响[J]. 材料科学与工程学报, 2010, 28(4):593~596.

[10] 孟宪堂, 郭佳, 郭子峰, 等. 首钢热轧DP580双相钢的工业试生产[J]. 钢铁研究学报, 2014, 26(6):38~42.

[11] 李桂艳, 时晓光, 等. 热变形对DP600汽车用钢连续冷却转变曲线的影响[J]. 材料科学与工程学报, 2009, 27(2):219~221.

[12] 王健, 房锦超, 张玉文. 热轧双相钢DP600关键工艺技术[J]. 中国冶金, 2014, 24(11):42~49.

[13] 尹翠兰. 1000MPa 级热轧双相钢的微观组织及强化机制[J]. 金属热处理, 2016, 41(2):54~57.

[14] 程时遐, 张骁勇, 高惠临. 延迟加速冷却对X100管线钢的组织和性能的影响[J]. 材料科学与工程学报, 2014, 32(3):431~435.

[15] 金光灿, 赵征志, 等. 1000MPa热镀锌双相钢组织和断裂机理[J]. 北京科技大学学报, 2009, 31(10):1245~1249.