基于Matlab的带式输送机断带抓捕器液压控制系统设计与仿真

2018-03-15张素香李雪丽王仁宗

张素香, 李雪丽, 王仁宗

(中原工学院 机电学院, 河南 郑州 450007)

带式输送机是运输散料的主要设备,由于其结构简单、倾角大、运输能力强、耗能少、费用低等特点,被广泛用于煤矿、焦化厂、码头等场所。目前国内煤矿井下运输一般采用斜井输送方式,从采区井底到矿井井口的整个煤炭运输任务几乎全部由带式输送机来完成[1]。为提高输送效率和可靠性,输送带多采用钢丝绳芯,但受技术水平、大倾角以及其他人为和客观因素的影响,带式输送机断带事故常有发生。一旦发生断带,输送带及其运载的物料就会在重力作用下加速下滑,严重时会毁坏机架,造成运输通道堵塞和物料的大量堆积,甚至人员伤亡。随着带式输送机用量的增加,带式输送机断带事故对矿井生产和安全的影响也日益突出。为带式输送机配套设计的断带保护装置,对降低断带事故造成的危害以及保证矿井的安全生产具有重要意义[2]。断带发生后采取的主要保护措施就是启动抓捕装置,利用抓捕器抓住断带后有下滑趋势的输送带,尽可能地避免或降低损失,缩短生产恢复时间。本文主要对某矿井带式输送机断带抓捕器的液压控制系统进行设计和仿真分析。

1 带式输送机断带抓捕器液压控制系统设计

1.1 抓捕器液压控制系统的设计要求

为预防断带事故的发生,在某煤矿的主斜井皮带输送机上安装断带抓捕器,其控制系统采用机电液联合控制方式。

(1)当意外发生断带事故时,带式输送机接到电控系统传感器发出的电信号后,其液压系统开始动作,快速伸出液压缸活塞杆,活塞杆促使制动块工作,压紧断开的皮带,从而阻止皮带下滑。其整个过程需在2 s内完成。当故障排除后,液压缸活塞杆回位,皮带松开。

(2)从两个相反方向同时压紧皮带的两只相互独立的液压缸,内径D均为100 mm,活塞杆径d均为55 mm,液压油的工作压力均为21 MPa。两只液压缸的行程分别为300 mm和450 mm。制动时间越短越好。

(3)液压控制系统中所有电气元件均要求防爆。

1.2 抓捕器液压控制系统的设计方案

根据抓捕器液压控制系统的设计要求,本文设计的抓捕器液压控制系统如图1所示。

图1 断带抓捕器液压控制系统

由于普通单级液压换向阀不能满足断带发生后抓捕器在2 s内完成抓捕动作的要求,因此本文选用响应时间较短的电液换向阀来实现抓捕动作。抓捕器在输送机正常工作时始终处于等待状态,只有断带发生后抓捕器接到传感器的电信号时才启动,故液压泵也无需连续工作。液压泵的启动和升压均需要一定时间,但是断带发生后要求快速启动抓捕器来抓紧皮带。为了实现这一目的,抓捕器液压控制系统可采用液压泵加蓄能器的供油方式,由蓄能器向液压缸供油[3]。液压泵仅间歇工作,而蓄能器的压力需要恒定,故采用压力继电器和电接点压力表来控制液压泵的启停。当液压系统中液压泵为蓄能器充液达到一定压力时,液压泵接到压力继电器的信号而停止转动,蓄能器的压力会随着液压系统的压力泄露而逐渐降低,当达到一定程度时电接点压力表发出信号,液压泵会再次启动,向蓄能器充液,达到设定压力后才停止转动。蓄能器不便维护且自身需要充液,可在其进口处加装安全球阀,起到开关和保护蓄能器的作用。液压系统长时间在高压环境中工作,为保护电机和液压泵,在系统中加入电磁卸荷阀,使得泵和电机在空载的状态下启动。在系统正常工作过程中,溢流阀工作,液压泵出口处压力升高进而向蓄能器充液。为防止液压泵反流,需要在泵的出口处安装单向阀,实现反向截止的目的。

1.3 抓捕器液压控制系统的设计计算

根据设计要求,液压缸1的行程L1=300 mm,液压缸2的行程L2=450 mm。两只液压缸的缸径和活塞杆径相同,但是行程不一样,需要两个电液换向阀来实现两只液压缸同时动作的目的。

液压缸活塞杆伸出过程分为两个阶段: 第一阶段,两只液压缸同时接受蓄能器充液,两个活塞杆以同样的速度伸出300 mm,此时缸1活塞杆已经到达端部,处于等待状态,而缸2活塞杆需要继续伸出150 mm才能到达端部;第二阶段,两只液压缸同时动作,对皮带进行加压,实现抓紧皮带的目的。

假设液压缸活塞杆整个伸出过程所用时间t为2 s,两个蓄能器同时排出的流量为q,则由式(1)可求出q的值。

(1)

=176.7 L/min

(2)

考虑到液压系统存在泄漏,取泄漏系数k1=1.2,则实际需要的蓄能器排出流量为:

q0=k1×q=1.2×176.7≈212 L/min

(3)

液压系统的实际工作过程存在各种干扰,当两只液压缸的活塞杆到达端部后,夹紧皮带过程还需要一定时间。为了满足系统在2 s内完成动作,需要在系统中加入设计余量,即将两个蓄能器所能提供的液压流量增加至230 L/min。因此,液压系统的有效流量如下:

q1=q0÷k1=230÷1.2≈191.67 L/min

(4)

两只液压缸同时到达端部所用时间可调整为:

(5)

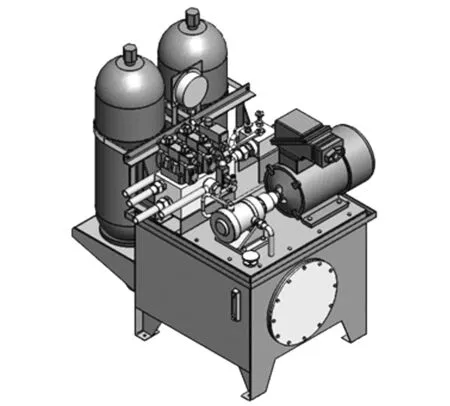

根据以上分析计算结果及各元件的主要参数,本文合理选取液压泵、电机、吸入过滤器、空气过滤器、电接点压力表、单向阀、电液换向阀等液压系统装置和元件,设计的断带抓捕器液压控制系统三维模型如图2所示。

图2 断带抓捕器液压控制系统三维模型

2 抓捕器液压控制系统仿真分析

液压系统常用仿真软件主要有 Matlab/Simulink、DHS和AMESim等。Simulink是Matlab可视化、交互式动态建模与仿真的工具箱,具有良好的仿真集成环境[4],广泛应用于动态系统建模和仿真分析。借助Matlab平台的功能和资源,Simulink可有效解决仿真技术中的数值处理问题。Simulink仿真软件包含丰富的模块库,其图形用户的接口环境简单易用,只需单击和拖动鼠标就能完成模型搭建。用户通过Simulink软件,能够实时看到系统的仿真结果,并及时进行修正,在计算机上实现产品的设计改进,从而缩短开发周期。本文采用Matlab/Simulink仿真软件,选择合适的功能模块建立仿真模型,合理设置参数,对液压控制系统性能进行仿真分析。

2.1 仿真模型建立

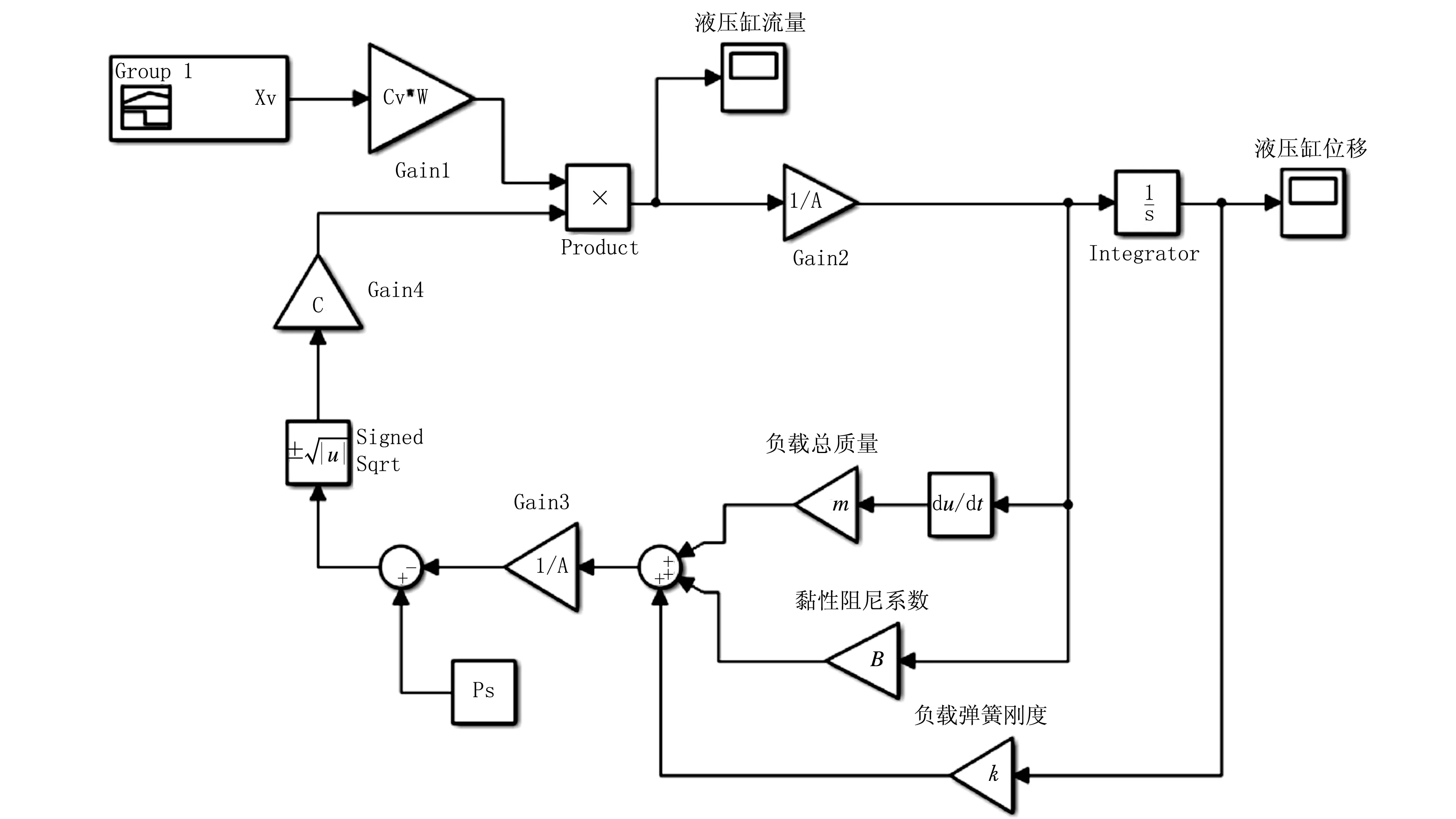

为保证断带抓捕器在收到断带信号后立即进行抓捕,根据液压理论中阀控液压缸的阀口流量方程、流量连续方程、液压缸的负载平衡方程,以及蓄能器输出流量与输出压力之间的关系,在Matlab/Simulink中建立了液压控制系统的方框图(见图3)。

图3 Matlab/Simulink中的液压控制系统方框图

为了达到同时启动两个电液换向阀的目的,本文采用同一信号同时控制两个电液换向阀,信号源模块运用Simulink 中的Signal Builder,输出显示模块采用示波器(scope)[5]。所设置的液压系统仿真参数如表1所示。在Simulink中建立抓捕器液压控制系统液压缸的仿真模型(见图4),进行仿真。

2.2 仿真结果分析

(1)图5、图6分别为液压缸1和液压缸2的活塞杆仿真位移曲线。由图5可知,当时间t=1.3 s时,液压缸1的活塞杆在液压油的作用下伸出300 mm。由图6可知,当时间t=1.7 s时,液压缸2的活塞杆在液压油的作用下伸出450 mm。在1.3~1.7 s这段时间,液压缸 1处于等待状态,当t=1.7 s时,液压缸2的活塞杆到达端部,抓捕器开始抓紧皮带,这符合设计要求。由于液压缸2和液压缸1的行程分别为450 mm和300 mm,液压缸2比液压缸1的活塞杆伸出到达端部所需时间多0.4 s,这与设计理论相符。由图5、图6可知,当t=3.06 s时两只液压缸活塞杆开始收回,液压缸活塞杆的反应时间为0.1 s,液压缸1和液压缸2的活塞杆分别在4 s和4.3 s时全部收回。两只液压缸的活塞杆全部收回需耗时1.24 s,满足设计要求。

表1 设置的液压系统仿真参数

图4 液压控制系统液压缸的仿真模型

图5 液压缸1的活塞杆仿真位移曲线

图6 液压缸2的活塞杆仿真位移曲线

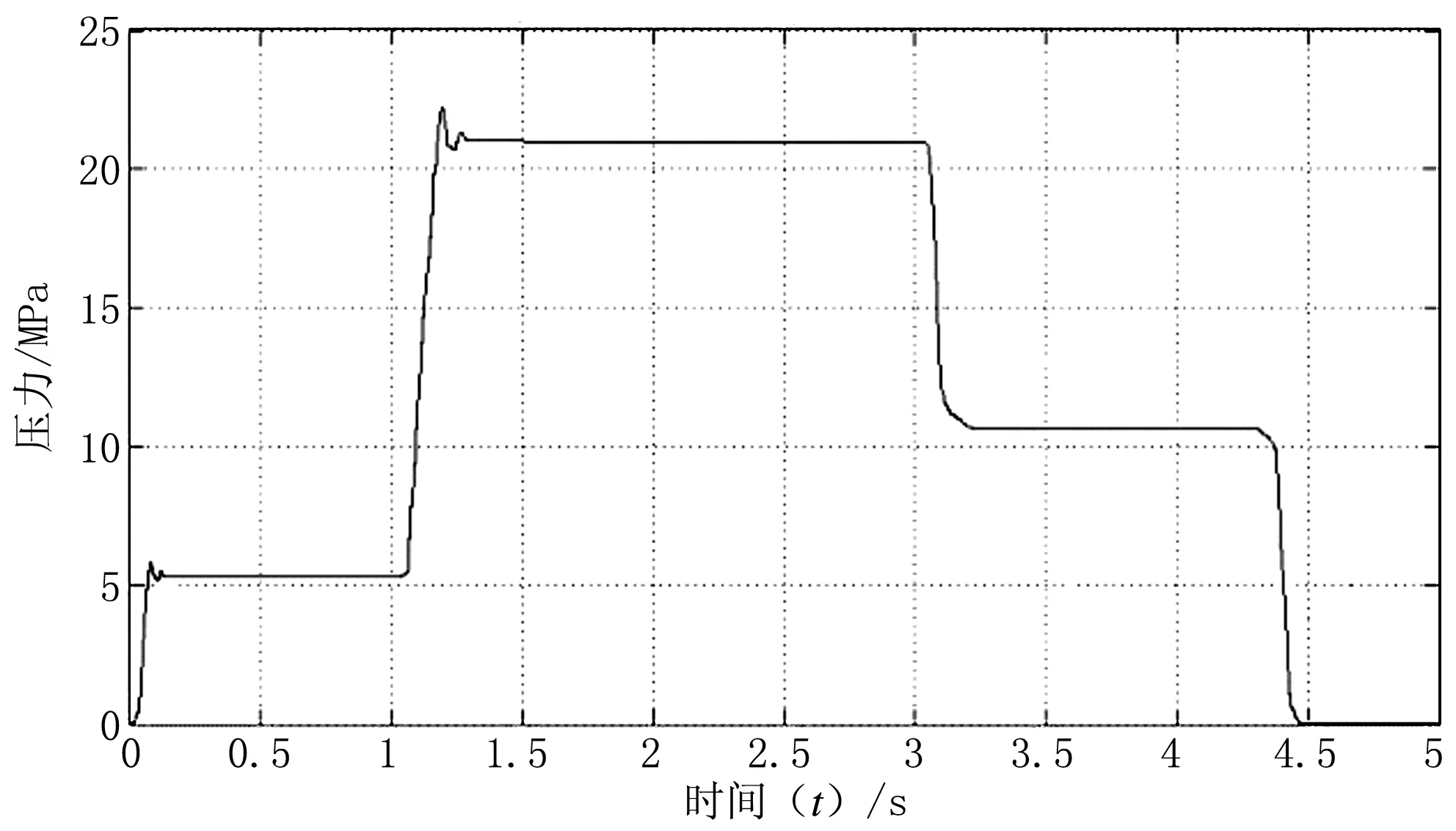

(2)图7、图8分别为液压缸1和液压缸2入口的仿真压力变化曲线。从图7、图8可以看出,发生断带时电液换向阀在0.03 s内迅速作出反应,同时蓄能器开始供油,活塞杆在液压油的作用下迅速伸出;在液压缸活塞杆的伸出过程中,输入压力为5.5 MPa,活塞杆伸出到达端部后,在液压缸的推动下液压油瞬间压力升高至22.5 MPa,短暂维持0.2 s 后逐渐趋于平稳并维持在 21 MPa。从图5、图6可以看出,液压缸的活塞杆从开始伸出到端部为止,液压缸1耗时1.3 s,液压缸2耗时1.7 s。从图7、图8可以看出,当t=3.04 s时,换向阀换向,两只液压缸入口的压力逐渐降低至11 MPa,此时液压缸处于空载状态;当t=3.06 s时,两液压缸活塞杆开始收回,同时抓捕器松开皮带。

图7 液压缸1入口的仿真压力变化曲线

图8 液压缸2入口的仿真压力变化曲线

图5、图6与图7、图8所示仿真曲线比较可知,对于输入压力曲线和活塞杆的位移曲线来说,液压缸1与液压缸2情况类似。这说明在相同条件下,液压缸的动态性能基本不受其行程变化的影响。分析可知,液压缸内压力升高耗时很短,当液压缸的活塞杆伸出和收回到达端部时,即电液换向阀从左位或者右位回中位换向的瞬间,阀口的流量急剧变化,进而引起压力的变化,活塞杆在压力变化作用下会发生震荡现象,但对整个系统的运行影响不大。

(3)图9、图10分别为液压缸1和液压缸2入口的仿真流量变化曲线。由图9可以看出,在换向阀右移瞬间,系统反应很快,当t=0.03 s 时,液压缸1入口处流量瞬间增大至 139 L/min;当t=1.3 s时,液压缸1的活塞杆行程达300 mm;当t=1.3~3 s时,电液换向阀移到中位,入口处流量近似为0,液压缸1入口压力稳定在21 MPa;当t=3.04 s 时,电液换向阀换向,反应迟延时间为0.1 s,液压缸1的活塞杆开始反向收回,此时入口处流量再次增大到139 L/min;换向完成后电液换向阀位于中位,伴随着液压缸1的活塞杆全部收回,液压缸1的入口压力和流量又变为0。

图9 液压缸1入口的仿真流量变化曲线

图10 液压缸2入口的仿真流量变化曲线

由图10可以看出,液压缸2的活塞杆在伸出过程中,液压缸2入口处流量同样达到了139 L/min;当t=1.7 s时,液压缸2的活塞杆行程达到了450 mm;当t=1.7~3 s时,电液换向阀移到中位,入口处流量近似为0,液压缸2入口压力稳定在21 MPa;当t=3.04 s 时,电液换向阀开始换向,入口处流量再次增大至139 L/min,伴随着液压缸2的活塞杆全部收回,液压缸2的入口压力和流量也变为0,与液压缸1的情况一样。

分析两只液压缸入口的仿真压力和流量变化曲线可知,两只液压缸的流量和压力均不受活塞杆伸出和收回程度不同的影响,不同行程的液压缸活塞杆并不影响两个电液换向阀的压力。

3 结 论

对抓捕器液压控制系统的设计和仿真分析可以看出,利用Matlab/Simulink软件可以对抓捕器液压控制系统进行仿真;该抓捕器液压控制系统能够在2 s内完成抓捕动作,验证了该液压控制系统的可行性。仿真分析可预测抓捕器液压控制系统的性能,为后续优化设计提供依据,既能够缩短设计周期,提高设计成功率,也可避免传统设计时制成样机后才能进行性能试验的局限。

[1] 李学伟.带式输送机断带抓捕器的应用现状与技术探讨[J].煤矿机械, 2013, 34(8): 225-226.

[2] 张旭辉.一种新型电液控制型断带抓捕器的研制[J].机床与液压, 2012, 40(16): 1-3.

[3] 陈旭昌.带式输送机断带分析及抓捕器的试验与应用[J].煤矿机械, 2007, 28(10): 180-181.

[4] 张德丰.MATLAB/Simulink 建模与仿真实例精讲[M].北京:机械工业出版社, 2010: 100-132.

[5] 薛定宇,陈阳泉.基于MATLAB/Simulink 的系统仿真技术与应用(第2版)[M].北京:清华大学出版社,2012: 120-150.