周向非均匀叶尖间隙对轴流压气机性能的影响

2018-03-15向宏辉葛宁高杰唐凯杨荣菲

向宏辉,葛宁,高杰,唐凯,杨荣菲

1.中国航发四川燃气涡轮研究院 叶轮机试验研究室,江油 621703 2.南京航空航天大学 能源与动力学院,南京 210016

轴流压气机理论上依据轴对称原理进行设计,转子叶尖与机匣之间形成的圆周径向间隙均按照周向均匀条件给定。由于零件加工质量(如转子叶片叶身高度、对开机匣椭圆度、薄壁机匣失效变形等)、组合装配质量(如转子同心度、转子组件跳动量、机匣内表面涂层厚度等)与转子组件自重下沉等因素的影响,使得压气机试验件转子叶尖真实径向间隙在圆周方向上存在一定差异,无法满足周向均匀的设计条件,形成了周向非均匀叶尖间隙分布现象。

基于转子叶尖径向间隙在压气机气动性能与流动失稳触发机制中所起到的独特重要作用,国外研究人员针对压气机转子叶尖端区复杂二次流动[1-3]、流动失稳[4-6]、泄漏涡系结构[7-9]等开展了大量数值模拟与流场精细化测量,中国也有多位学者围绕压气机叶尖泄漏流与失速之间的关联性[10-11]、泄漏流迁移与泄漏涡堵塞[12-14]、间隙尺寸效应[15]等方面进行了相关研究,这些工作极大丰富了人们对于压气机叶尖间隙区域流动结构及其对气动性能影响机制的理论认知。与压气机均匀叶尖间隙流动研究情况相比,围绕周向非均匀叶尖间隙分布影响问题的研究还比较少,并且已有研究工作主要针对低转速低负荷压气机,目前还无法深入揭示特殊周向非均匀叶尖间隙对高负荷跨声速压气机内部复杂流动影响的机理。

根据产生非均匀叶尖间隙的原因,可将其分为稳态非均匀间隙和动态非均匀间隙。针对稳态周向非均匀转子叶尖间隙影响问题,Graf等[16]以低速四级压气机为例,从试验与计算两方面研究了周向非均匀间隙下转子叶尖流动特征,发现周向非均匀间隙对压气机设计点效率影响不大,但使得最大增压能力下降8%,并且喘振边界明显发生右移,导致稳定裕度降低。Gordon[17]针对动态叶尖间隙进行了研究,指出当转轴涡动频率接近压气机固有失速频率时,会使压气机损失急剧增大,更加提前诱发失速。Cameron等[18]对均匀间隙与非均匀间隙下的压力信号进行了对比测量,发现非均匀间隙下的失速团明显受到转子偏心的影响。Mare等[19]采用旋转变形机匣方式进行单通道计算,指出气流从小间隙过渡到大间隙时存在“适应时间”,大间隙处的叶片排效率并非最低。Kang Y S和Kang S H[20]通过数值模拟得到全周方向上的气流轴向变化,认为设计点时主流区能够显著影响尖部流场,而当偏离设计点时会显示出流场周向不均匀性。Song 和Cho[21]提出用RSC(Rotor and Stator Clearance)模型对压气机流场进行预测。梁武昌等[22]通过对比试验发现,当存在非均匀间隙时,更容易产生失速,且不均匀性越大,稳定工作裕度越低。陈颖秀等[23]采用流体软件计算了机匣椭圆化变化对两排转子流场特性的影响,指出机匣变形会降低轴流压气机性能,其对失速裕度的影响最大,压比次之,对效率的影响最小。

本文在压气机气动性能试验研究中,以实际转子叶尖间隙周向存在的非均匀属性为关注点,客观审视试验对象关键技术状态参数的设计符合性,量化评估压气机设计技术状态与真实试验状态的差异,深入探索周向非均匀叶尖间隙特殊布局结构对典型高负荷跨声速轴流压气机内部流场与气动性能的影响机理,获取有工程实用价值的完整试验数据,对于识别压气机试验技术状态,提高压气机性能试验结果的准确性将具有重要意义。

1 试验研究方案

1.1 试验装置

图1 高转速轴流压气机试验器Fig.1 Experimental facility of high rotating speed axial compressor

本研究在中国航发四川燃气涡轮研究院某小流量高转速压气机试验设备上开展。试验设备为一台大气进气单轴单涵压气机试验器,试验器主体主要由流量管、扩散段、进气节流装置、稳压段、排气系统、测扭器、齿轮增速箱、动力装置等组成(如图1所示)。动力装置为一台同步电动机(额定功率为3 200 kW,额定转速为3 000 r/min),采用低频软启动与恒转矩变频调试以达到不同工作转速。动力电机变频电源由专门变频机组提供,采用一台全数字同步电机晶闸管励磁装置。测扭器由转矩转速传感器与其配套微机扭矩仪组成。试验设备最大流量为40 kg/s,最高转速为45 000 r/min,最高排气压力为1.0 MPa,最高排气温度达700 K,调速精度达0.02%。

1.2 试验对象

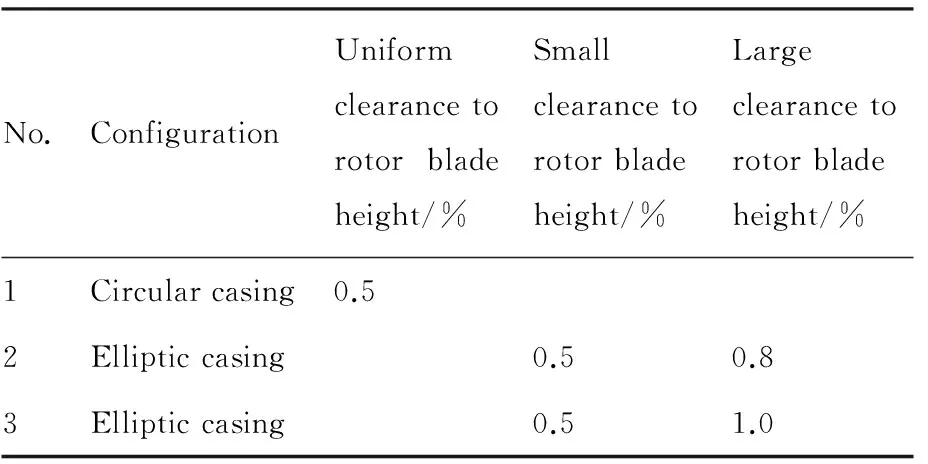

试验研究对象为一台跨声速单级轴流压气机,压气机由进气机匣、转子组件、静子组件、出口测量段和排气机匣等组成,流道采用等外径方式,进口无导流叶片。压气机设计流量Wd为13.6 kg/s,设计压比πd为1.8,设计绝热效率ηd为0.86,设计物理转速nd为30 000 r/min,转子叶尖切线速度为483.8 m/s,进口轮毂比为0.405 8,转子叶片数为19,静子叶片数为35。压气机转子叶片采用任意多项式叶型,静子叶片采用定制叶型。压气机与试验设备之间采用悬臂安装方式,压气机前端通过塑胶板与设备稳压箱连接,排气机匣安装边与试验设备齿轮箱安装边通过螺栓连接,转子通过传动轴与试验设备输出轴相连,图2给出了压气机在试验设备上的安装结果。为了产生不同转子叶尖间隙分布结构,共设计了3组转子机匣(包含1组圆形机匣和2组椭圆形机匣),图3为不同转子机匣结构示意图,不同机匣下转子叶尖间隙相对于转子叶片高度的尺寸如表1所示。

图2 跨声速单级轴流压气机Fig.2 Transonic single stage axial compressor rig

图3 不同转子机匣结构示意图Fig. 3 Sketch of different rotor casing structures

表1 压气机机匣几何设计参数

Table 1 Geometry design parameters of compressor

casing

No.ConfigurationUniformclearancetorotorbladeheight/%Smallclearancetorotorbladeheight/%Largeclearancetorotorbladeheight/%1Circularcasing0.52Ellipticcasing0.50.83Ellipticcasing0.51.0

1.3 试验方法

试验中,为避免压气机试验件上下台分解安装可能引发的状态变化,机匣换装工作在压气机试验台架上进行。为考察设计工况和非设计工况下周向非均匀叶尖间隙的影响规律,试验件转速n选择在60%~100%设计转速变化范围内。高转速试验时,为减轻压气机支点轴承所受到的轴向力,通过调节试验设备进气节流装置对压气机进口进行了物理节流,但保证进气雷诺数处于自动模化区域。通过调节设备排气节流装置开度来控制压气机出口背压,可实现压气机等转速特性线录取。喘振点参数的录取由测试系统瞬态采集功能模块完成。试验时,实时监测压气机出口气流动态压力信号,当压气机接近喘振边界时,将测试系统瞬态采集程序打开,连续采集气动参数,直至自动退喘装置使压气机恢复稳定工作状态。

1.4 测试方法

为获取压气机性能特性,在压气机进口和出口分别安装探针进行总压和总温测量。采用设备进气流量管进行进口质量流量测量。在试验设备稳压段内布置4支径向7点总压探针(共28个测量点)和4支高精度铂电阻,采用算术平均计算方法得到压气机进口总压和进口总温。在压气机出口沿周向不同叶片槽道中安装6支径向5点总压总温复合探针(共30个测量点),采用面积积分计算方法得到压气机出口总压和出口总温(在数据处理时,对上下端壁附近压力和温度测点加入了附面层经验修正系数)。性能数据采集系统主要由DELL计算机、DSA (Digital Sensor Array)电子压力扫描阀、VXI (Vmebus eXtensions for Instrumentation)数据采集系统、温度参考接点箱等组成。各项性能参数测量精度为:质量流量±1.0%、压比±0.5%、绝热效率±1.0%。

为获取不同机匣结构下转子叶尖间隙区域流场数据,清晰地捕获跨声速转子叶尖区域的激波结构,采用在转子机匣上布置高频压力传感器进行动态压力测量。动态压力传感器在机匣上的布局方式通常有以下两种[24]:一种是按轴向分布,另一种是按转子叶片弦向分布。本试验采用轴向分布方式,针对椭圆形机匣特殊结构形式,为对比不同叶尖径向高度下的流动差异,同时在机匣长轴位置与短轴位置沿轴向开设安装孔,分别安装7支直径为1.7 mm的高频响应微型动态压力传感器(由于试验中安装在长轴位置距转子叶尖前缘0.8L(L为转子叶尖轴向弦长)处的传感器损坏,因此该位置上仅保留6支传感器,即P1~P6,安装位置如图4所示)。试验前,在机匣相应位置按要求开好静压孔,将压力传感器放入安装孔后再利用硅橡胶进行定位和密封(如图5所示)。通过转动周期锁相和等相位平均处理消除随机脉动量和随机噪声,从而详细获取不同工作状态下压气机转子叶尖间隙压力场分布。

图4 动态压力传感器安装位置示意图Fig.4 Sketch of installation position of dynamic pressure sensors

图5 机匣表面动态压力传感器固化安装效果Fig.5 Picture of dynamic pressure sensors installed at casing surface

叶尖流场测试系统由Kulite XCE-062型压阻式传感器、信号调理器、信号采集器、信号触发器以及微机构成。传感器频响为500 kHz。动态信号测试系统具有防叠混低通滤波功能,单通道最高采样率达200 kHz,低通滤波截止频率为50 kHz,空间分辨率优于3 mm/点,可以清晰捕捉设计转速下转子叶片通过频率的10阶谐波特性和通道激波结构。动态压力系统采集精度为满量程的0.5 %,采样时间为每个状态点10~20 s,采集前对每个通道进行零点校准。采用磁电式传感器作为转速同步定位装置,在转轴上开槽采集触发信号,开槽周向位置对应于两个转子叶片尾缘中间以方便试验数据处理与分析。试验时,转速传感器输出TTL(Transistor Transistor Logic)电平信号,高电平不低于2.4 V,低电平不大于0.4 V。

2 试验结果与分析

2.1 周向非均匀叶尖间隙对总性能的影响

图6 周向非均匀叶尖间隙对压气机特性的影响Fig.6 Effect of circumferential non-uniform tip clearance on compressor performance characteristics

通过绘制标准试验特性曲线可观察周向非均匀叶尖间隙对压气机总体性能的影响,图6给出了带不同转子机匣的压气机特性试验结果,图中横坐标和纵坐标数值均采用压气机设计点参数进行无量纲化处理。可以发现,不同转子机匣的压比特性线与效率特性线均保持了较好的一致性,只是稳定工作边界出现了明显差异,表明在所研究的机匣椭圆度变形范围内,转子叶尖周向非均匀间隙对压气机流通能力、做功加压能力和气动效率基本上没有产生影响,只是气动稳定性对转子叶尖周向非均匀属性表现出了较高的敏感性。安装圆形机匣的压气机稳定工作范围最为宽广,而安装椭圆形机匣的压气机稳定工作范围变窄,并且随着转子机匣椭圆度的增大,即转子叶尖径向最大间隙增大,稳定工作边界逐渐向右下方偏移,压气机稳定工作范围不断减小。

为了精确量化转子机匣椭圆度对压气机气动稳定性的影响程度,图7给出了不同转速下转子叶尖间隙对压气机稳定工作范围的影响程度,这里分别采用两种稳定裕度量化表征方法,其中,流量裕度变化量ΔSM1定义为

ΔSM1=Wsurge,ell/Wsurge,cir-1

(1)

式中:Wsurge,ell为椭圆形机匣的喘振点流量;Wsurge,cir为圆形机匣的喘振点流量。综合裕度变化量ΔSM2定义为

图7 安装椭圆形机匣压气机稳定裕度的变化Fig.7 Variation in steady operating margin of compressor installed with elliptic casing

(2)

式中:πsurge,cir为圆形机匣的喘振点压比;πsurge,ell为椭圆形机匣的喘振点压比。可以看出,无论是流量裕度,还是综合裕度,不同转速下压气机稳定裕度损失程度并不完全一致。总体上看,高转速工作区域(90%转速以上)的压气机稳定裕度损失程度均要大于中低转速工作区域(80%转速以下)。与圆形机匣相比,安装No.2椭圆形机匣的压气机稳定裕度在100%设计转速下损失程度最大,流量裕度损失达到3.32%,综合裕度损失达到3.43%;在70%设计转速下损失程度最小,流量裕度损失为0.82%,综合裕度损失为0.61%。不同转速下,安装No.3椭圆形机匣的压气机稳定裕度损失程度均大于安装No.2椭圆形机匣的,尤其是在90%转速下表现得更为突出,使得该转速下安装No.3椭圆形机匣的压气机稳定裕度衰减最为严重,流量裕度损失高达5.31%,综合裕度损失高达6.16%。

2.2 周向非均匀叶尖间隙对出口流场的影响

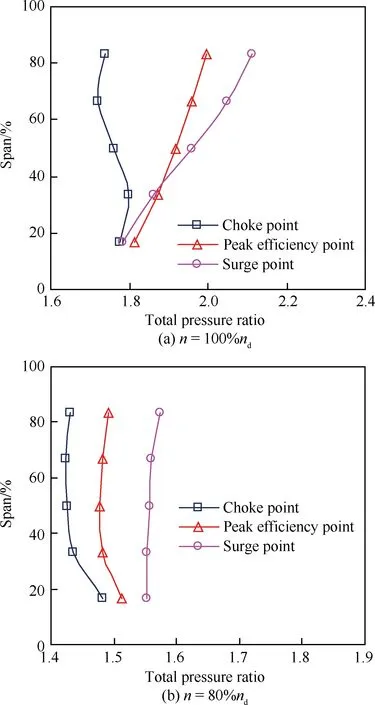

图8 不同工作状态下压气机出口压比径向分布Fig.8 Radial distribution of compressor outlet pressure ratio at different working conditions

从上面分析中可知,转子叶尖间隙周向非均匀分布属性对压气机气动稳定性产生了较大影响,由于压气机气动稳定性与其转子气动负荷密切相关,有必要了解间隙周向非均匀属性是如何影响气动负荷与做功能力的。由于试验没有直接在转子叶片排出口测量参数,因此利用压气机出口截面参数来表征转子工作特性。图8给出了均匀叶尖间隙条件下压气机出口压比径向分布情况。可以看出,100%设计转速时,压气机工作状态由堵点向喘点的移动过程中,靠近流道尖部的压力明显提高,而流道根部附近的压力变化较小,出口径向压力梯度随之增大,这表明随着出口背压的提高,压气机转子叶片尖部气动负荷显著加重。80%设计转速下,当压气机处于近堵点工作状态时,此时靠近流道根部的压力最高,流道尖部附近的压力均低于流道根部压力;当压气机工作状态沿等转速线向喘点逼近时,整个流道高度的压力均逐渐增大,相比之下,仍然是流道尖部附近的压力提升幅度更大;当压气机处于喘点工况时,此时流道尖部附近的压力要高于流道根部的。

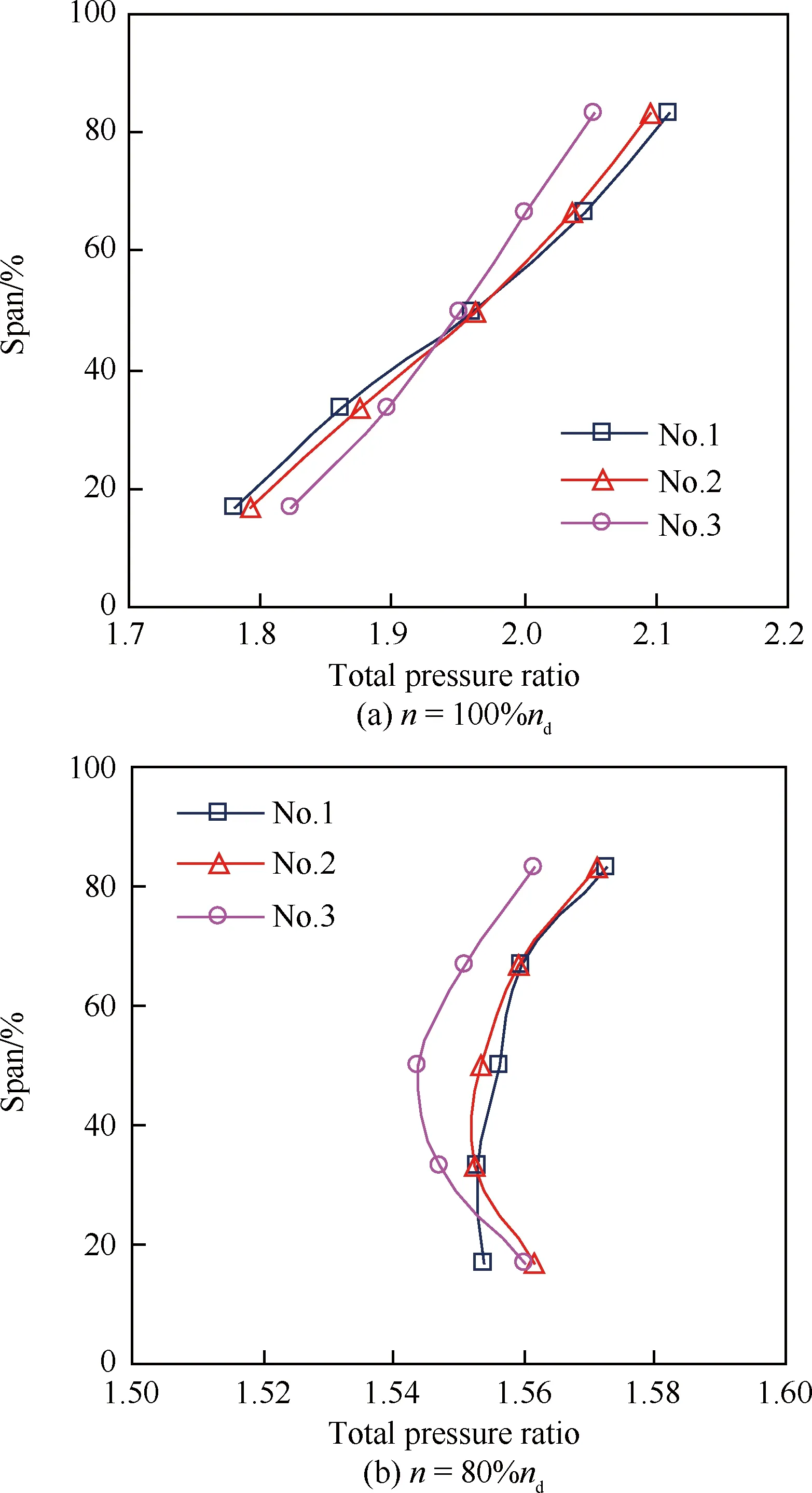

图9为相近流量条件下转子叶尖径向间隙对压气机出口压比径向分布的影响(No.3椭圆形机匣对应的状态点为近喘点),可以看出,在相近流量条件下,周向非均匀叶尖间隙使得压气机出口压力沿径向分布整体上产生了变化,导致原有转子叶片气动负荷沿径向重新分布。100%设计转速时,在转子叶尖周向非均匀间隙作用下,压气机出口约50%流道高度以上区域压力均降低,而50%流道高度以下区域的压力增大,并且影响程度随着径向间隙的增大而增大。80%设计转速时,转子叶尖周向非均匀间隙仍然使压气机出口压力沿径向重新分布,整个流道约30%以上区域内的压力均出现降低。

图9 叶尖间隙对压气机出口压比径向分布的影响Fig.9 Effect of tip clearance on radial distribution of compressor outlet pressure ratio

2.3 周向非均匀叶尖间隙流场的变化

为进一步揭示转子叶尖间隙对压气机气动失稳的影响机理,本文对100%设计转速下转子外机匣周向两个位置动态压力传感器测量数据进行了处理。考虑到变形度更大的No.3椭圆形机匣对压气机稳定裕度的影响作用更为显著,为了突显出流场变化特征,主要围绕No.3椭圆形机匣周向两个不同位置(大间隙和小间隙)的动态压力测量数据进行对比分析。

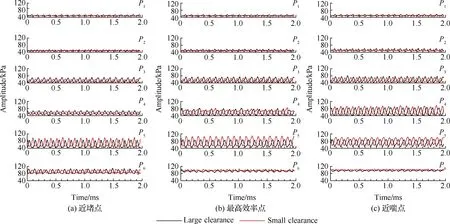

图10给出了压气机在不同工作状态下转子叶尖间隙压力脉动时域图。可以看出,非均匀间隙导致转子机匣周向不同位置的压力脉动幅值存在一定差异,当压气机工作在稳定工况时,对应P3和P4位置大间隙处的压力脉动幅值和平均静压值均要大于小间隙处的压力脉动幅值和平均静压值(见表2),而在压力脉动幅值最大的P5位置,大间隙处的压力脉动幅值和平均静压值则小于小间隙处的压力脉动幅值和平均静压值。当压气机工作在近喘点工况时,在转子叶尖前缘P2位置和之后的P3位置,大间隙处的压力脉动强于小间隙处的压力脉动,而在转子叶尖中后部位置(P4和P5),大间隙处的压力脉动则又弱于小间隙处的压力脉动。

由于压气机转子与机匣之间存在相对运动,转子叶片叶尖间隙内部流动必然呈现出强烈的非定常特征。为了解和掌握转子叶尖间隙流场内引起压力脉动的主要扰动源,有必要详细获取转子叶尖间隙中非定常泄漏流动的主导频率。为此,采用工程上常用的快速傅里叶变换技术将上述时域信号转换到与其对应的频率空间,从而得到转子叶尖间隙压力脉动频谱特性。图11给出了压气机在不同工作状态下转子叶尖间隙压力脉动频谱图。可以看出,不同工况下,大间隙和小间隙所对应的频谱特征总体上几乎没有差异。稳定工况时,主要存在转子转动频率及其多阶倍频成分,而在近喘点工作状态下,无论是大间隙还是小间隙,均出现了210 Hz的旋转失速频率,说明周向非均匀间隙对压气机转子失速频率没有影响,即没有从本质上改变压气机气动失稳的物理机制。

为了绘制转子叶尖间隙流场压力分布云图,首先找出转速信号脉冲上升沿, 以此作为相位起

图10 不同工作状态下转子叶尖间隙压力脉动时域图(n=100%nd)Fig.10 Time-domain diagram of rotor tip clearance pressure fluctuation at different working conditions (n=100%nd)

表2 叶尖间隙静压脉动均值

Table 2 Mean value of tip clearance static pressure fluctuation kPa

图11 不同工作状态下转子叶尖压力脉动频谱图 (n=100%nd)Fig.11 Spectrum diagram of rotor tip pressure fluctuation at different working conditions (n=100%nd)

始点截取直至下一个负脉冲压力数据作为一个周期。为排除压气机试验件加工误差、转子转速不均匀性和其他干扰的影响,按上述方法截取相同转速下多圈数据,锁相后进行等相位平均。图12详细构造了压气机在不同工作状态下转子叶尖间隙静压(p)分布云图,可以看出,堵点工况时,相比于小间隙情况,大间隙下起始于转子叶片吸力面前缘的间隙泄漏流向通道下游发展运动和传播扩散趋势更为剧烈,当叶尖泄漏涡穿过前缘激波时,在靠近相邻叶片压力面侧形成了更严重的高静压低速区,同时叶尖泄漏涡仍然以一定的尺度和强度继续向通道下游传递,使得泄漏涡影响范围变大。当叶尖泄漏涡穿越转子通道中后部第2道正激波后,在激波逆压梯度干扰作用下,叶尖泄漏涡与周围流体发生强烈掺混,使得叶尖泄漏涡向相邻叶片压力面方向偏转和扩散程度更大。当压气机工作在最高效率点时,随着出口背压的提高,此时转子通道正激波起始点位置向进口方向移动,相比于小间隙情况,大间隙下的泄漏涡与通道激波相互作用,使得相邻叶片压力面侧的高静压低速区域扩大,加重了对转子通道的堵塞作用。当压气机继续向近喘点工况逼近时,转子叶尖通道靠近相邻叶片压力面处的低速堵塞区面积将进一步增大,泄漏涡在通道强激波的逆压梯度作用下发生破碎进而加剧转子通道的流动堵塞程度,气流无法顺利流出,最终将会触发压气机内部流动失稳。

图12 不同工作状态下转子叶尖静压分布云图 (n=100%nd)Fig.12 Contours of rotor tip static pressure distribution at different working conditions (n=100%nd)

3 结 论

本文针对轴流压气机气动性能试验中存在的试验对象技术状态识别问题,以转子机匣椭圆度变化为关注点,开展了周向非均匀叶尖间隙对单级跨声速轴流压气机气动性能与失稳机制影响的试验研究,获取了包括转子机匣椭圆度几何参数、压气机总体性能参数与转子叶尖间隙流场参数等在内的完整试验数据。通过对试验数据的整理与分析,揭示了周向非均匀叶尖间隙对压气机内部流动失稳的触发机制,从中得出以下结论:

1) 在所研究的机匣椭圆度变形范围内,转子叶尖周向非均匀间隙对压气机流量、压比和效率基本没有产生影响,但对气动稳定性具有显著影响。与常规周向均匀间隙相比,转子叶尖周向非均匀间隙能够诱发压气机提前进入非稳定工况,并且随着转子机匣椭圆度的增大,稳定工作边界逐渐向右下方偏移,压气机稳定工作范围不断减小。

2) 不同转速下,压气机稳定裕度损失程度并不完全一致,总体上看,高转速工作区域的压气机稳定裕度损失程度要大于中低转速工作区域。

3) 不同转速下,当压气机逼近喘点工况时,转子叶片尖部气动负荷逐渐加重,周向非均匀叶尖间隙会导致原有转子叶片气动负荷沿径向重新分布,总体上弱化转子叶片尖部气动加功能力。

4) 设计转速时,叶尖间隙泄漏涡通过脱体激波后会发生突然膨胀而出现“涡破裂”现象,叶尖间隙泄漏涡在转子通道内形成了大面积的高静压低速堵塞区,对转子叶尖区域通道造成严重堵塞,迫使叶尖泄漏流在相邻转子叶片叶尖前缘发生溢流,进而触发压气机内部流动失稳。相比于小间隙情况,大间隙下的泄漏涡与通道激波相互作用,使得相邻叶片压力面侧的高静压低速区域扩大,加重对转子通道的堵塞作用。

[1] RAINS D A. Tip clearance flows in axial compressors and pumps[D]. Pasadena,CA: California Institute of Technology, 1954: 1-88.

[2] SAKULKAEW S, TAN C S, DONAHOO E, et al. Compressor efficiency variation with rotor tip gap from vanishing to large clearance[J]. Journal of Turbomachinery, 2013, 135(3): 35-48.

[3] DU J, LIN F, ZHANG H W, et al. Numerical investigation on the originating mechanism of unsteadiness in tip leakage flow for a transonic fan rotor: GT2008-51463 [R]. New York: ASME, 2008.

[4] ADAMCZYK J J, CELESTINA M L, GREITZER E M. The role of tip clearance in high-speed fan stall[J]. Jour-nal of Turbomachinery, 1993, 115(1): 28-39.

[5] HAH C, BERGNER J, SCHIFFER H. Short length-scale rotating stall inception in a transonic axial compressor criteria and mechanisms: GT2006-90045[R]. New York: ASME, 2006.

[6] VO H D, TAN C S, GREITZER E M. Criteria for spike initiated rotating stall[J]. Journal of Turbomachinery, 2008, 130(1): 1-9.

[7] COPENHAVER W W, MAYHEW E, HAH C, et al. The effect of tip clearance on a swept transonic compressor rotor: GT1994-363[R]. New York: ASME, 1994.

[8] YAMADA K, KIKUTA H, FURUKAWA M, et al. Effects of tip clearance on the stall inception process in an axial compressor rotor: GT2013-95479[R]. New York: ASME, 2013.

[9] HOYING D A, TAN C S, VO H D, et al. Role of blade passage flow structures in axial compressor rotating inception[J]. Journal of Turbomachinery, 1999, 121(4): 735-742.

[10] 谢芳, 楚武利, 李相君, 等.叶尖间隙对跨声速轴流压气机近失速的影响[J]. 航空动力学报, 2014, 29(10): 2417-2423.

XIE F, CHU W L, LI X J, et al. Influence of blade tip clearance at near-stall condition on transonic axial-flow compressor[J]. Journal of Aerospace Power, 2014, 29(10): 2417-2423 (in Chinese).

[11] 付磊, 宋西镇, 袁巍, 等.跨声速压气机转子叶尖非定常流场数值研究[J]. 航空动力学报, 2013, 28(12): 2821-2828.

FU L, SONG X Z, YUAN W, et al. Numerical investigations on unsteady flow field at tip region in transonic compressor rotor[J]. Journal of Aerospace Power, 2013, 28(12): 2821-2828 (in Chinese).

[12] 刘东健, 李军, 李建伟, 等. 转子叶顶间隙泄漏流轨迹前移的动力学机制[J]. 航空动力学报, 2014, 29(7): 1680-1687.

LIU D J, LI J, LI J W, et al. Dynamics mechanism of tip leakage flow trajectory movement in rotor[J]. Journal of Aerospace Power, 2014, 29(7): 1680-1687 (in Chinese).

[13] 张晨凯, 胡骏, 王志强, 等. 轴流压气机转子叶尖间隙流动结构的数值研究[J]. 航空学报, 2014, 35(5): 1236-1245.

ZHANG C K, HU J, WANG Z Q, et al. Numerical study on tip clearance flow structure of an axial flow compressor rotor[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(5): 1236-1245 (in Chinese).

[14] 刘宝杰, 张志博, 于贤君. 轴流压气机转子叶尖泄漏堵塞特性的试验研究[J]. 航空学报, 2013, 34(12): 2682-2691.

LIU B J, ZHANG Z B, YU X J. Experimental investigation on characteristics of tip leakage blockage in an axial compressor[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(12): 2682-2691 (in Chinese).

[15] 于洋, 刘巧英, 沈倍毅, 等. 高压压气机径向间隙分析[J]. 推进技术, 2013, 34(3): 339-346.

YU Y, LIU Q Y, SHEN B Y, et al. Radial clearance analysis on high pressure compressor[J]. Journal of Propulsion Technology, 2013, 34(3): 339-346 (in Chinese).

[16] GRAF M B, WONG T S, GREITZER E M, et al. Effects of nonaxisymmetric tip clearance on axial compressor performance and stability[J]. Journal of Turbomachinery, 1998, 120(4): 648-661.

[17] GORDON K A. Three-dimensional rotating stall inception and effects of rotating tip clearance asymmetry in axial compressor[D]. Boston, MA: Massachusetts Insitute of Technology, 1999: 1-388.

[18] CAMERON J D, BENNINGTON M A, ROSS M H, et al. Effects of steady tip clearance asymmetry and rotor whirl on stall inception in an axial compressor: GT2007-28278[R]. New York: ASME, 2007.

[19] MARE L D, IMREGUN M, GREEN J S. Effect of real geometry on compressor performance predictions: GT2009-59824[R]. New York: ASME, 2009.

[20] KANG Y S, KANG S H. Prediction of the nonuniform tip clearance effect on the axial compressor flow field[J]. Journal of Fluids Engineering, 2010, 132(5): 051110.

[21] SONG S J, CHO S H. Nonuniform flow in a compressor due to asymmetric tip clearance[J]. Journal of Turbomachinery, 2000, 122(4): 751-760.

[22] 梁武昌, 楚武利, 朱俊强, 等. 非轴对称尖部间隙对轴流压气机性能影响的实验研究[J]. 航空动力学报, 2004, 19(2): 233-236.

LIANG W C, CHU W L, ZHU J Q, et al. Effects of asymmetric tip clearance on axial flow compressor performance[J]. Journal of Aerospace Power, 2004, 19(2): 233-236 (in Chinese).

[23] 陈颖秀, 侯安平, 张明明, 等. 轴流压气机机匣变形对多排转子流场特性的影响[J]. 航空学报, 2016, 37(11): 3284-3295.

CHEN Y X, HOU A P, ZHANG M M, et al. Effects of casing deformation on blade rows flow field characteristics in an axial-flow compressor[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(11): 3284-3295 (in Chinese).

[24] 桂幸民, 王同庆, 于清, 等. 跨音压气机转子叶尖流场试验与分析[J]. 工程热物理学报, 1998, 19(5): 553-558.

GUI X M, WANG T Q, YU Q, et al. Investigation on the tip clearance flow field in a transonic compressor rotor[J]. Journal of Engineering Thermophysics, 1998, 19(5): 553-558 (in Chinese).