基于PSI方法的多材料车身部件选材研究∗

2018-03-15于多年张士展杨宇佳

崔 岸,张 晗,于多年,张士展,杨宇佳

前言

相对于由单一材料构成的汽车车身,多材料车身可充分发挥不同材料的性能优势,兼顾各方面的设计要求,“多材料组合的轻量化结构和合适的材料用在合适的部位”已经成为现代汽车车身开发的一个主要发展方向[1-3]。为了获得最佳的轻量化效果,必须在满足车身基本性能要求的前提下,在轻量化和材料属性、工艺性、成本和其它制约因素之间找到最佳契合点。因此,寻求合理有效的材料选择方法是多材料车身开发的一个重要课题。

近年来,已有国内外学者将相关多属性决策分析方法[4-6]用于材料选择的研究。文献[7]中结合质量功能展开法(QFD)和层次分析法(AHP),考虑材料约束和技术约束以及多种性能需求,进行了白车身选材研究,涉及的材料包括不同等级的高强钢、铝合金、镁合金和复合材料;文献[8]中重点考虑材料对能源与CO2排放的影响,利用Ashby图,进行了白车身的材料选择研究,目的在于实现可持续性轻量化车身设计;文献[9]中提出了基于模糊折衷决策的白车身零部件选材方法,综合考虑零部件的性能和设计需求获得了最佳材料方案。采用多属性决策分析进行车身材料选择,可寻求多种性能指标的总体最优化,并能获得更好的轻量化效果。然而大多数适用于材料选择的多属性决策分析方法,都需要设计者确定不同材料属性之间的相对权重关系,不仅需要复杂计算,也增加了选材结果的不确定性。

文献[10]中提出了一种新颖的多属性决策方法——偏好指数选择法(preference selection index method,PSI)。该方法在确定决策目标后,建立一个包含备选方案和评价指标的决策矩阵,通过求解备选方案的偏好指数,获得备选方案排序,来确定最佳备选方案。PSI方法的特点在于不用考虑各个设计属性之间的相对权重关系,因而更适合于解决属性之间权重有冲突或难以确定的多属性决策问题。目前,将PSI方法应用于车身选材的研究并不多见。

本文中基于PSI方法进行车身零部件选材研究,综合考虑成本、质量、工艺性、安全性和环保性等多方面因素,并将环境因素作为一个系统的、可量化的因素进行综合考虑,进而能具体评价环境因素对选材结果的影响程度。该研究对于丰富多材料车身设计方法和实现车身性能最优化具有重要意义。标,确定选材评价标准和备选材料方案,并对评价标准中每个指标进行量化,通过求出每个备选材料的最终偏好指数,评价备选方案,偏好指数越大表明该备选材料越具有优势。

图1 选材步骤

1 基于PSI方法的车身部件选材

基于PSI方法的选材步骤见图1。根据研究目

1.1 评价指标的确定

基于车身轻量化和绿色设计的要求,将多材料车身选材评价标准确定为6大部分,即材料的固有属性、制造工艺性、安全性、耐久性、环保性和回收性,具体的评价指标如图2所示。

1.2 评价指标的量化

评价指标中包含定量和定性两种指标,对于定量评价指标,可通过查询数据库、手册资料或仿真分析获得量化数据。对于定性评价指标,则通过问卷调查的方式,在专家打分法的基础上转化成定量指标,用0-1之间的数值表示,0表示性能最差,0.5表示性能中等,1表示性能最优,具体如下。

图2 多材料车身选材评价指标

(1)材料固有属性 包括密度、价格、弹性模量、抗拉强度、屈服强度、剪切强度、疲劳强度、冲击强度和延伸率。材料的固有属性值可以通过查询材料数据库或者手册资料获得,直接写入决策矩阵。

(2)制造性 主要考虑成型性、连接性、切削加工性、涂漆性。金属材料的成型性与材料的多种属性有关,包括抗拉强度、屈服强度、屈强比和延伸率。综合考虑与材料成型性相关的属性并结合问卷调查获取不同材料成型性能的优劣。车身零部件连接方式主要包括焊接和铆接,连接性主要指焊接性能和铆接性能,同种及异种材料的焊接性能和铆接性能通过专家问卷调查获取。材料切削加工性能通常用切削加工系数来表示,材料的切削加工系数可以通过查询材料数据库获取。材料的涂漆性能通过专家问卷调查获得。

(3)耐久性 主要考虑耐温性、耐腐蚀性、耐辐射性。金属材料的耐温性胜任绝大多数车身部件的使用环境,因此设定为最高值——“1”;而对于非金属材料,决定其耐温性的因素是其玻璃化转变温度,非金属材料的玻璃化转变温度可以通过查询材料数据库以及相关手册资料获得。材料的耐腐蚀性一般通过材料在一定浓度NaCl溶液中的腐蚀速率进行评价,腐蚀速率越低,表明耐腐蚀性越强。不同材料处于一定浓度NaCl溶液中的腐蚀速率可通过查阅相关数据库和手册资料获得。材料的耐辐射性能通过专家问卷调查获得。

(4)安全性 主要指抗撞性能,抗撞性主要通过材料的弹性模量和屈服强度衡量,材料的弹性模量和屈服强度越大,表明材料抵御变形的能力越强,抗撞性能越好。

(5)回收性 主要指回收率和回收难易。材料的回收率可用零部件由生产制造到回收整个过程中能够回收的材料质量与原始材料质量的比值表示。金属材料零部件的回收难度在很大程度上取决于材料是否易于切割粉碎,因此金属材料零部件的回收难度主要通过材料的可切削性能判断。非金属材料直接回收利用难度较大,通常采用焚烧填埋的方式处理报废产品。金属材料的可切削性能和非金属材料的回收难度均通过专家问卷调查获得。

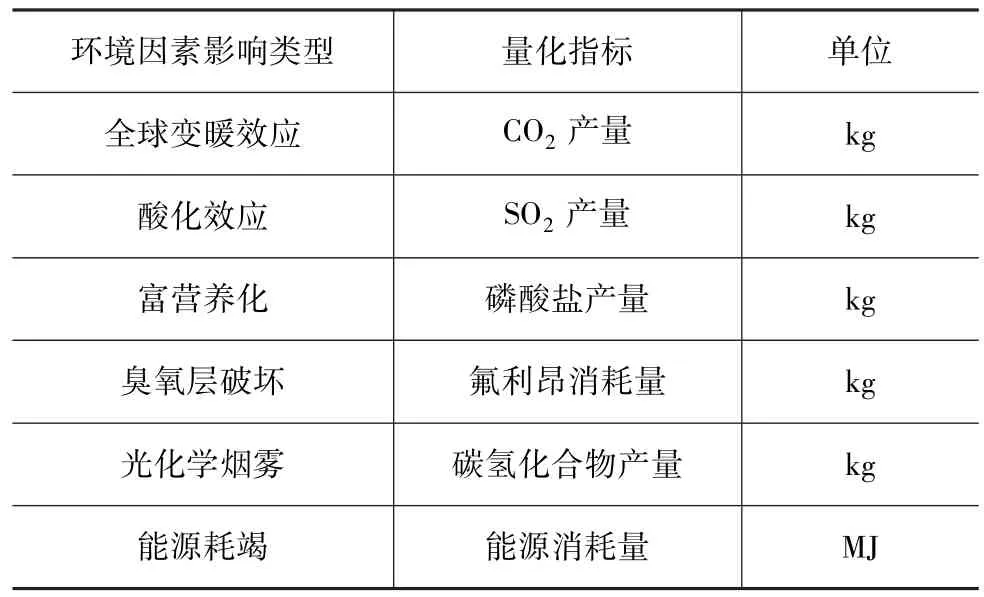

(6)环保性 环保性所包含的影响因素分为6个方面,即全球变暖效应、酸化效应、富营养化、臭氧层破坏、光化学烟雾和能源耗竭,每一因素针对一个量化指标,如表1所示。考虑生产、使用和回收3个主要阶段,利用GaBi软件,对车身部件进行生命周期评价,从而对生命周期阶段所产生的CO2,SO2和能源消耗量等进行计算,实现环境影响因素的量化。

表1 环境因素影响类型及量化指标

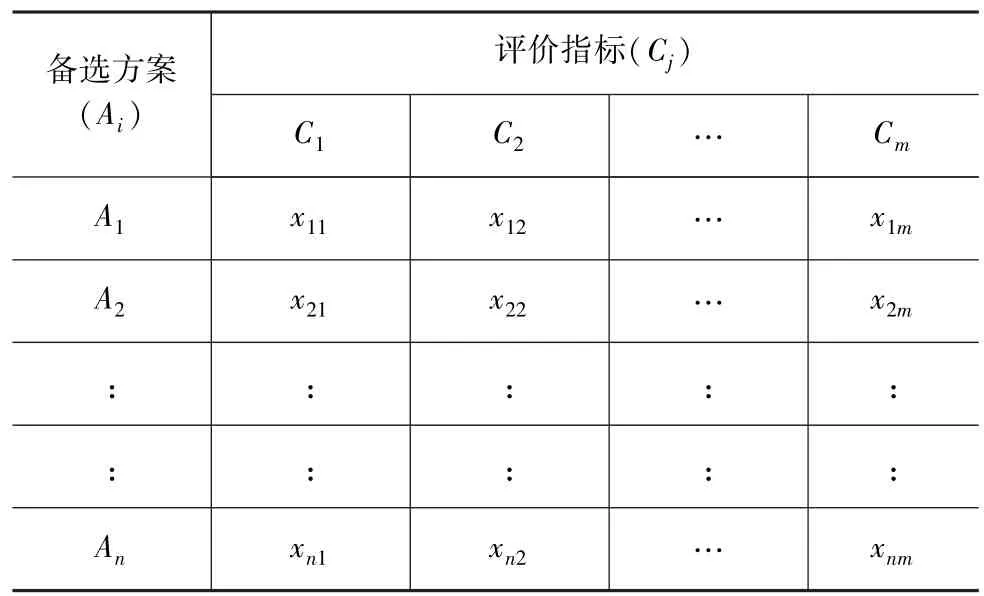

1.3 决策矩阵的建立与标准化

假设n种备选材料,并基于评价指标建立决策矩阵,如表 2 所示。 其中,Ai(i=1,2,3,…,n)表示备选材料,Cj(j=1,2,3,…,m)表示评价指标,xij是评价指标的具体数值。

表2 决策矩阵

由于各种评价指标包含不同量纲,指标间无法进行比较,因此对矩阵进行标准化处理,获得标准化的数据Rij。如果属性特点是越大越好,如利润,则评价指标值按照式(1)进行标准化。

如果属性特点是越小越好,如成本,则评价指标值按照式(2)进行标准化。

1.4 计算偏好变化值PVj

计算每一个评价指标的偏好变化值PVj:

1.5 计算总体偏好指数ψj

计算总体偏好指数ψj:

式中φj为偏好变化值PVj的偏差。

1.6 计算最终偏好指数Ii

计算每一个备选方案的最终偏好指数Ii,最终偏好指数越高,表明备选方案越符合要求。

2 实例应用

选取车门总成作为研究对象,并仅考虑车门外板、车门内板和车门防撞梁3个零件。

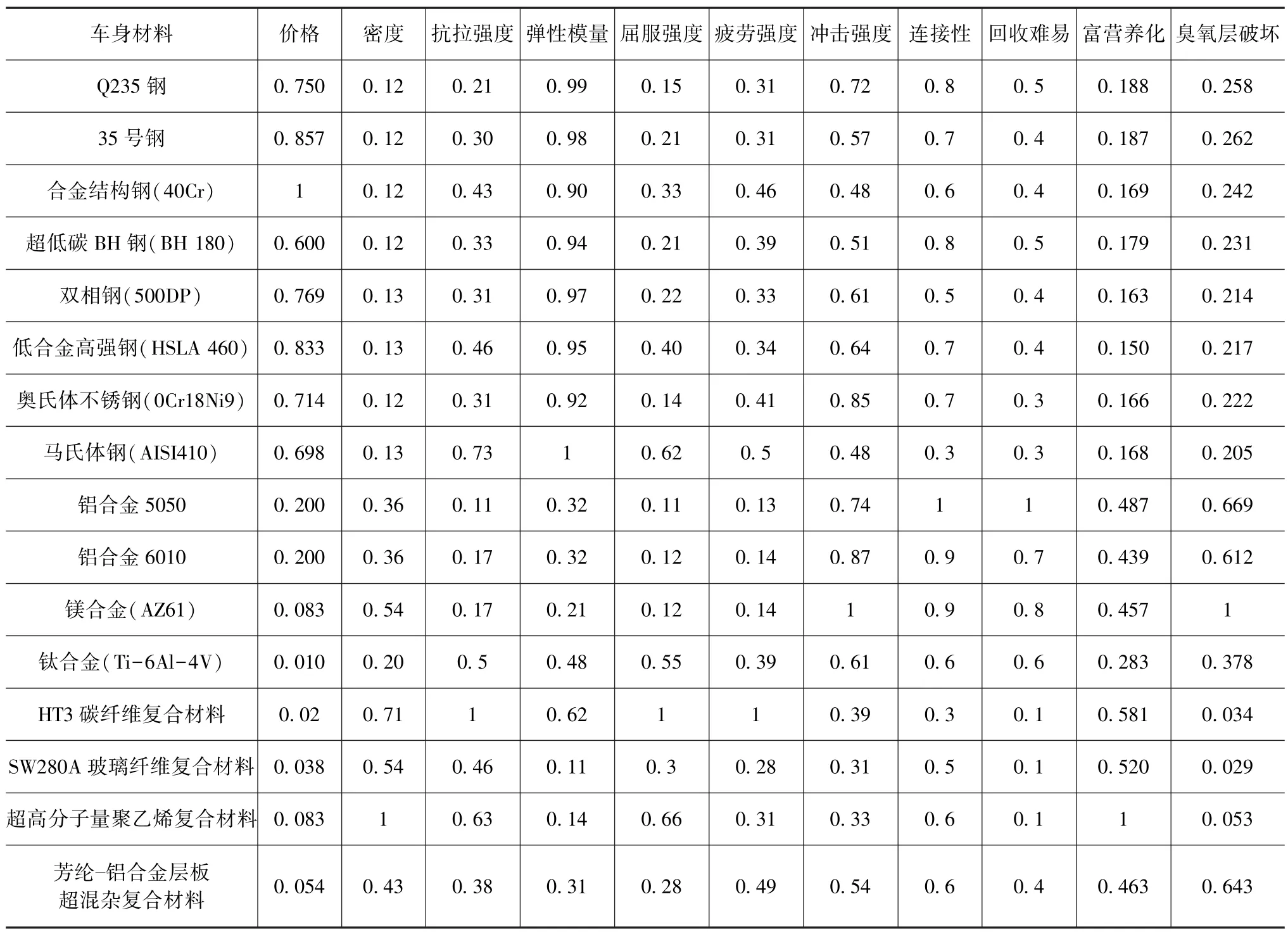

结合目前车身材料现状,选取16种轻量化材料作为备选材料,包括:Q235钢、35号钢、合金结构钢(40Cr)、超低碳BH钢、双相钢(500DP)、低合金高强度钢(HSLA460)、奥氏体不锈钢(0Cr18Ni9)、马氏体钢(AISI410)、铝合金 AL5xxx、铝合金 AL6xxx、镁合金、钛合金、高强度碳纤维复合材料、高强度玻璃纤维复合材料、超高分子量聚乙烯、芳纶-铝合金层板超混杂复合材料。分别建立每一个零件的决策矩阵并进行标准化。限于篇幅,本文中只列出车门外板标准化决策矩阵部分表,如表3所示。

根据建立的车门选材决策矩阵,通过编程实现PSI方法的计算流程,得到最终偏好指数Ii,并按偏好指数值进行材料排序,同时为了进一步评价环境因素对选材结果的影响,本文中还针对不考虑环境因素条件下进行选材分析,结果如表4所示。

由表4可见:环境因素对车门外板的选材结果影响较大,在考虑环境因素时,排在第1位的材料是HT3碳纤维复合材料;在不考虑环境因素时,排在第1位的是马氏体钢(AISI410);环境因素考虑与否,排序前6名的材料方案中都包含铝合金6010。

而对于车门内板和车门防撞梁,由表4可以看出,在考虑环境和不考虑环境两种情况下,环境因素对二者的选材结果影响相对较小。车门内板的第1材料方案都是合金结构钢(40Cr),车门防撞梁的第1材料方案都是马氏体钢(AISI410)。这是由于车门内板和车门防撞梁考虑的力学性能指标更多一些,因此弱化了环境因素指标的影响。

表3 部分标准化后的车门外板决策矩阵

表4 车门外板、内板和防撞梁最终偏好指数

综上所述,确定车门内板的材料为合金结构钢(40Cr),车门防撞梁的材料为马氏体钢(AISI410),而车门外板材料有多种方案。

3 结果仿真验证

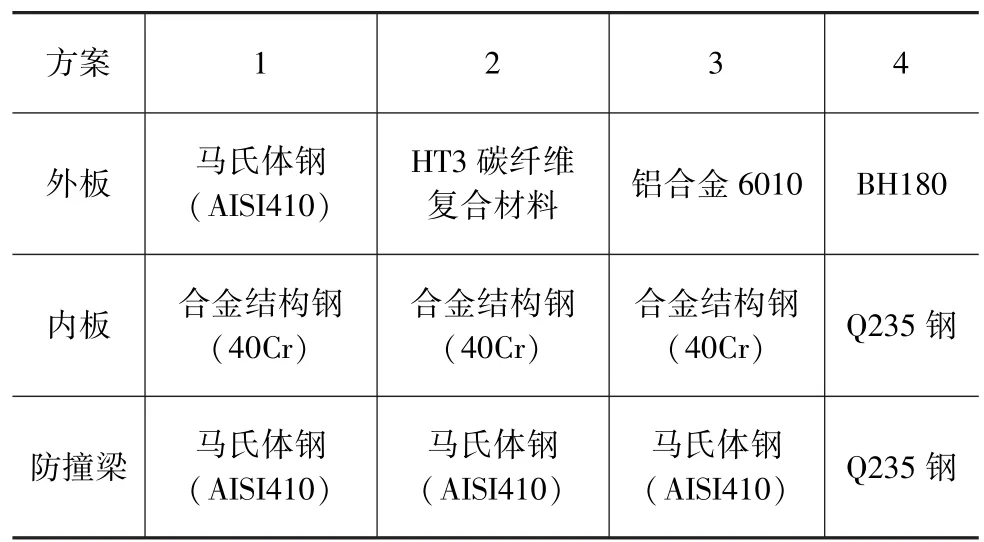

根据前面分析的结果,确定3种车门材料方案,如表5所示。其中方案4为原有车门材料组合。

3.1 车门刚度和模态分析

车门下沉刚度和侧向刚度的分析结果列于表6。车门的下沉位移一般要求小于10mm,侧向位移一般要求小于6mm,从表6的分析结果看出4种方案均能满足设计要求。车门的下沉刚度一般应大于100N/mm,侧向刚度一般应大于33N/mm,从表6看出,方案1和方案2的下沉刚度和侧向刚度均大于方案4,方案3的下沉刚度和侧向刚度略小于方案4,但也满足设计要求。

表5 材料组合方案

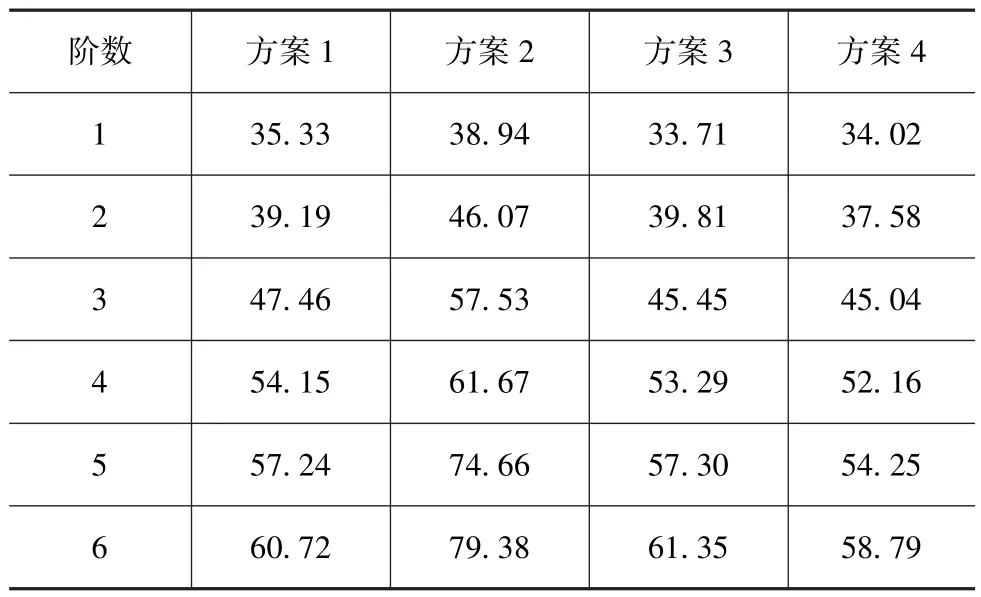

各方案车门前6阶模态频率如表7所示。通常与车门固有频率较为接近的是发动机的激励频率,约为20~30Hz。因此,车门的固有频率应控制在30Hz以上。由表7中车门的模态分析结果可知,4种方案车门的1阶模态频率均大于30Hz,满足要求。

表6 车门刚度分析结果

表7 各方案车门前6阶模态频率 Hz

3.2 车门碰撞分析

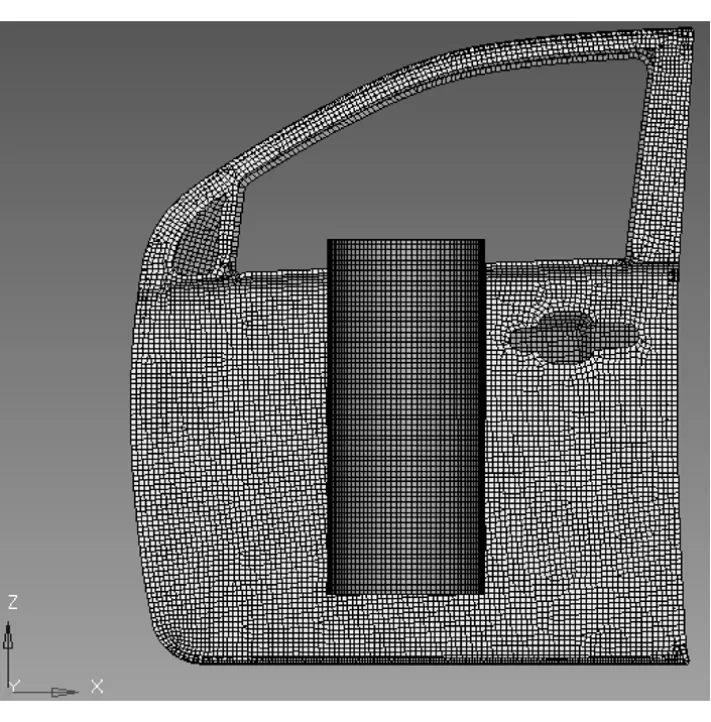

车门碰撞采用柱碰的方式,主要根据GB15743—1995、美国FMVSS214法规建立有限元模型,碰撞有限元模型采取的刚性柱直径为305mm,圆柱上表面比窗口下边缘线高出13mm,下表面比车门外板最低点高出127mm,圆柱中心线位置处于外板底线中点的位置,将碰撞初始速度设定为50km/h,碰撞截止时间设定为40ms,车门碰撞有限元模型如图3所示。

图3 车门碰撞有限元模型

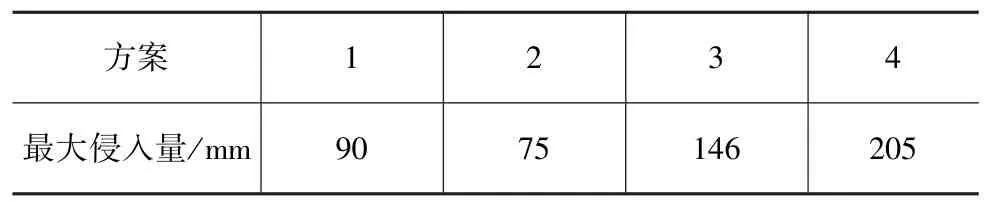

将4种材料组合方案车门碰撞过程中内板最大侵入量列于表8。可以看出,方案1~方案3的车门抗撞性明显优于方案4。

表8 各方案车门碰撞过程中内板最大侵入量

3.3 材料组合方案的确定

由以上仿真结果可以看出,方案1~方案3的车门刚度和模态频率均在许用范围内,而且与原有材料车门相比,都具有优良的抗撞性。又因为3种备选方案车门的总质量分别为 16.81,12.08和13.06kg,材料价格分别为 68.4,201.19和 73.94元,所以综合考虑轻量化和成本,方案3是较为理想的选择。

4 结论

本文中综合考虑材料成本、质量、机械性能、工艺性能、安全性和环境友好性等多种属性,基于一种不计算属性权重的多属性决策方法PSI进行车身零部件的多材料选择研究。系统确定了多材料车身选材的评价标准和量化指标,实现了对环境影响因素的量化分析,并通过计算最终偏好指数,获得了材料排序方案。通过实例应用与仿真分析,验证了该选材方法的有效性,且从轻量化和成本角度考虑,给出了最终材料方案。为多材料车身设计提供了一种新方法。

[1] GOEDE M,STEHLIN M,RAFFLENBEUL L,et al.Super light car—lightweight construction thanks to a multi-material design and function integration[J].European Transport Research Review,2009,1(1):5-10.

[2] JAMBOR A, BEYER M.New cars—new materials[J].Materials and Design,1997,18(4-6):203-209.

[3] 周云郊.钢铝混合材料车身结构轻量化设计关键问题与应用研究[D].广州:华南理工大学,2011.

[4] CHEN SJ,HWANG CL.Fuzzy multiple attribute decision-making methods and applications.Lecture notes in economics and mathematical systems[M].Berlin:Springer-Verlag,1992.

[5] HWANG C L,YOON K P.Multiple attribute decision-making:Methods and applications[M].New York:Springer,1991.

[6] RAO R V.Decision making in the manufacturing environment using graph theory and fuzzy multiple attribute decision-making methods[M].London:Springer-Verlag,2007.

[7] MAYYAS Abdel, SHEN Qin, MAYYAS Ahmad, et al.Using quality function deployment and analytical hierarchy process for material selection of Body-in-White[J].Materials and Design,2011,32(5):2771-2782.

[8] AHMAD T Mayyas, Ala Qattawi, Abdel Raouf Mayyas, et al.Life cycle assessment-based selectionfor a sustainable lightweight bodyin-white design[J].Energy,2012(39):412-425.

[9] 崔岸,王学良,王希阁,等.基于模糊折衷决策的车身轻量化材料选择方法[J].汽车工程,2015,37(6):1-2.

[10] MANIYA K,BHATT M G.A selection of material using a novel type decision-making method:preference selection index method[J].Materials and Design,2010,31(4):1785-1789.