某商用车轰鸣问题的分析与控制∗

2018-03-15杨仕祥史文库陈志勇商国旭

杨仕祥,史文库,陈志勇,商国旭,刘 程

前言

近年来,随着汽车行业的快速发展,人们对于汽车产品的要求不再仅仅局限于其动力性、经济性、安全性等方面,对于整车的NVH特性的要求也越来越高[1-3]。而轰鸣现象作为汽车噪声的一种,会引起人耳不适,甚至头晕、恶心,大大降低整车的舒适性,同时也不利于产品的市场竞争[4]。因此轰鸣问题的解决成为各汽车企业重点关注的问题。

目前针对轰鸣问题产生机理的研究,主要采用传递路径分析、相关性分析、模态分析和边界元仿真分析等方法[5-7]。对于噪声控制方法,研究人员提出了不同的解决方案。目前,关于轰鸣噪声的控制措施主要有改进车身结构以避免结构与声腔的耦合、改进悬架、修改后桥结构和后桥加装动力吸振器等[8-12]。文献[13]中针对某实验车低频轰鸣声的特性进行了分析,确定发动机的2阶振动是该低频轰鸣声的主要贡献,提出了安装动力吸振器来减小发动机后悬置点处的振动传递的方法,降低了轰鸣噪声。但该方案增加了悬置负担,不利于整车轻量化;文献[14]中通过对整车摸底实验和模态分析的方法找到引起某微型客车轰鸣的原因在于后悬架稳定杆的共振,通过对结构进行改进和实验验证,降低了整车轰鸣噪声;文献[15]中通过对轿车轰鸣噪声产生机理和影响因素的分析,对某轿车建立了边界元与有限元耦合模型,对噪声产生的原因进行了分析,并提出相应的改进措施。此外,部分学者采用主动控制的方法对整车噪声进行控制,并取得了相应的改进效果[16-17]。

本文中针对某轻型商用车定置工况发动机常用转速范围内轰鸣问题展开研究。首先通过主观评价初步判断轰鸣对应工况,其次根据实车测试结果,利用模态分析法和阶次分析法确定了轰鸣产生的主要原因,并提出了相应的改进措施。考虑实际成本,通过优化动力总成悬置刚度,提高悬置系统的解耦率,进而改善悬置系统的隔振性能。实验结果表明,本文的研究方法可有效改善商用车轰鸣问题,对改善驾驶室NVH性能具有一定的参考价值。

1 车内噪声主观评价

以某轻型商用车为研究对象,该车型采用发动机纵向前置,后轮驱动布置形式,发动机采用四缸四冲程柴油机,怠速转速约为810r/min,动力总成悬置采用四点橡胶悬置,驾驶室悬置采用橡胶悬置。对其轰鸣现象进行初步主观评价诊断。

初步主观评价诊断表明,定置工况下,该轻型商用车怠速工况发动机转速附近,驾驶室内存在明显轰鸣现象,双耳有明显压迫感。当发动机转速超过875r/min时,轰鸣噪声逐渐衰减直至消失。因此本文中主要针对车辆定置工况发动机怠速转速附近的轰鸣现象进行分析和解决。

2 轰鸣噪声问题的实验诊断与分析

根据主观评价结果,对驾驶室内噪声和相关部件振动特性进行实车测量,以便于根据测量结果找到问题根源并提出轰鸣问题的解决方案。

2.1 驾驶室轰鸣噪声测量

测试设备采用LMSSCADASMobile数据采集系统,如图1所示。

参考噪声测试标准,在驾驶员右耳侧布置1个B&K传声器,如图2所示。

图1 LMS数据采集系统

图2 传声器布置图

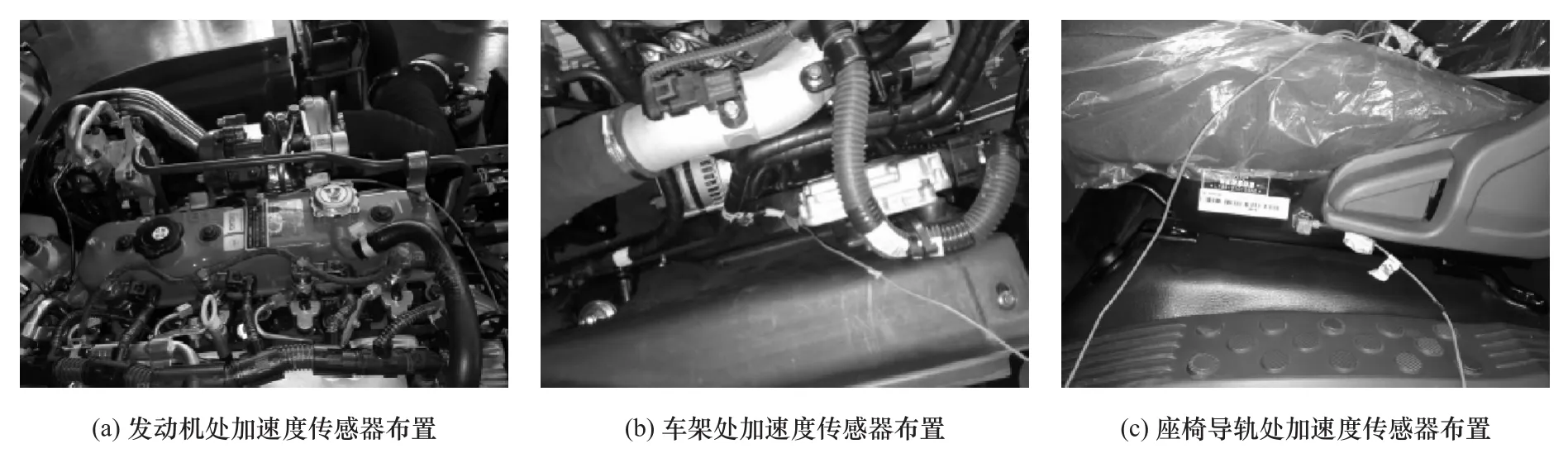

为方便确定噪声源和主要传递路径,分别在发动机上方、车架上方和驾驶室座椅导轨各布置1个PCB三向加速度传感器,如图3所示。

2.2 噪声源分析

对定置工况下,发动机匀速和匀加速分别进行测量,测量结果分别如图4和图5所示。由图4可知,当发动机工作在怠速工况(810r/min)和转速900r/min时,噪声峰值频率分别为27.2和30.2Hz。对于四缸四冲程发动机,其主要激振阶次为2阶激励,激励频率分别为27和30Hz,与轰鸣噪声峰值频率基本对应。因此,驾驶室轰鸣噪声主要激励能量来自于发动机的激励。

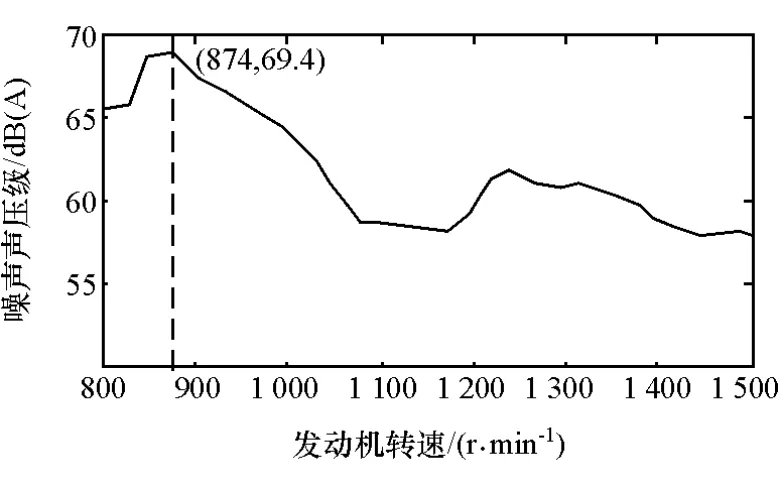

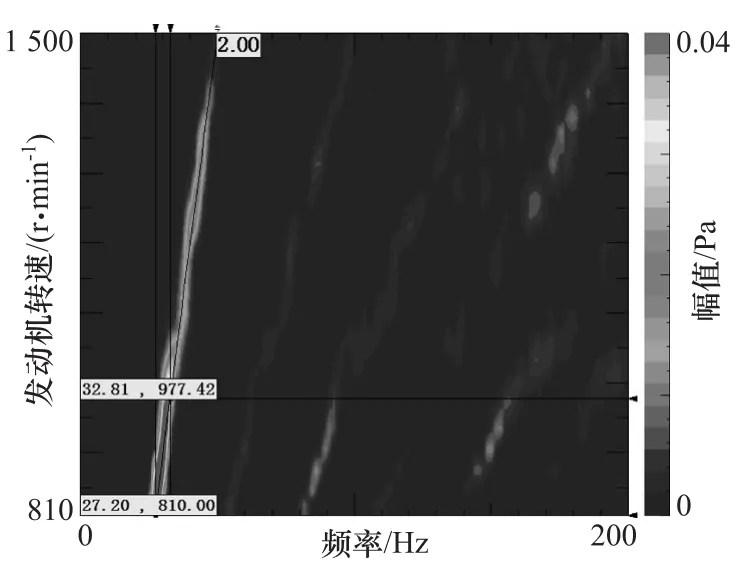

由图5可知,当发动机转速从810r/min匀加速到1 500r/min时,驾驶室内轰鸣噪声出现峰值68.94dB,峰值转速为874r/min,对应的发动机2阶激励频率为29.14Hz。当发动机转速超过该转速后,轰鸣噪声峰值开始下降,轰鸣现象逐渐消失,与主观评价结果相吻合。

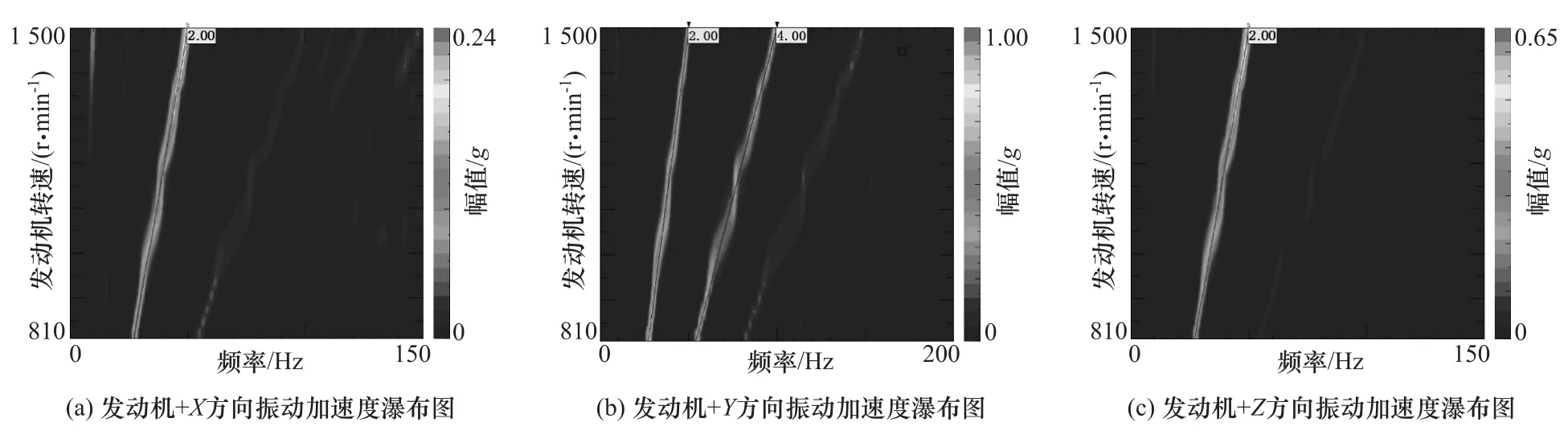

考虑商用车实际结构,振动能量一方面可能是由发动机经动力总成悬置,再经驾驶室悬置传递到驾驶室,并在传播过程中引起部件振动发声;另一方面可能是由于发动机辐射噪声引起的。因此,本文中利用阶次分析法,对发动机激励瀑布图以及噪声响应瀑布图进行分析,结果分别如图6和图7所示。

图3 加速度传感器布置图

图4 发动机匀速工况噪声

图5 发动机匀加速噪声

图6 发动机振动加速度瀑布图

图7 轰鸣噪声瀑布图

由图6可知,整车坐标系下,发动机3个方向的主要激励均为2阶激励,且随着转速的变化,发动机上方3个方向加速度信号变动不大,说明发动机工作平稳,没有异常振动激励。由图7可知,噪声响应在27.20~32.81Hz范围内具有明显峰值。结合图6和图7可排除发动机异常激励导致的辐射噪声,且轰鸣产生的原因可判定为在振动能量传播过程中被放大,导致某些部件的共振。

振动能量由动力总成经悬置系统传递到车架,再由车架经驾驶室悬置传递到驾驶室。任一环节都可能导致共振并引发轰鸣噪声。因此,将发动机匀加速工况下轰鸣噪声与各测点加速度信号进行对比,并分析其相关性,可进一步确定噪声源,如图8所示。

图8 轰鸣噪声与各测点加速度变化关系

由图8(a)可知,驾驶室轰鸣噪声与发动机3个方向振动信号没有明显的相关性,进一步验证了前文分析内容;由图8(b)可知,怠速转速范围内,驾驶室轰鸣信号与车架3个方向振动信号相关性不大,无峰值重合现象。因此可判断怠速轰鸣不是来自于车架的共振;由图8(c)可知,怠速转速范围内,当座椅导轨处X方向振动信号出现峰值时,轰鸣噪声也出现峰值,且二者变化趋势基本一致。当转速超过874r/min后,座椅加速度和轰鸣噪声都开始下降,二者相关性较大。因而可初步判定噪声源主要是由于驾驶室+X方向产生了钣金件共振,进而激发驾驶室内空气产生振动而出现轰鸣现象。

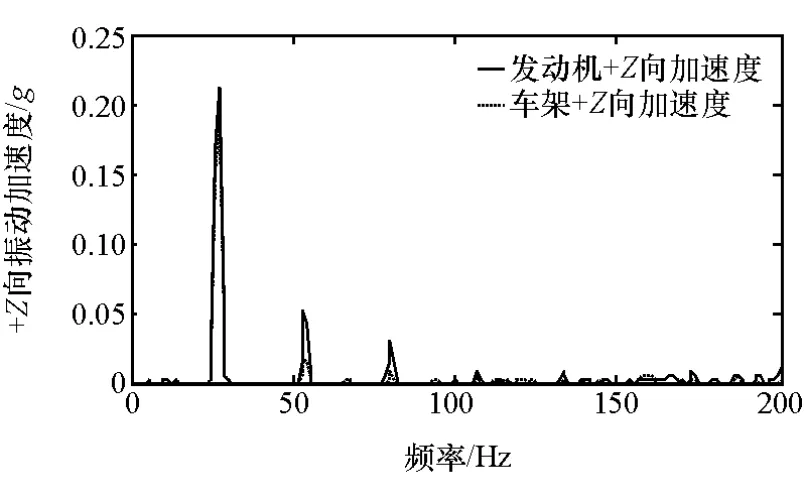

此外,分析怠速工况时动力总成悬置+Z向隔振效果,如图9所示。由图9可知,动力总成悬置隔振效果较差,振动传递率达到80%,因此对于振动能量的衰减作用较小,导致振动能量大部分传递到车架上。

图9 怠速工况加速度频率分布图

2.3 驾驶室弹性模态分析

为验证是否由驾驶室钣金件共振引起的轰鸣噪声,对驾驶室进行有限元弹性模态分析并提取关键模态[18]。为便于有限元分析,通过给白车身施加集中质量代替原有内饰结构,有限元分析结果如图10所示。

图10 驾驶室关键模态仿真结果云图

结合图5和图10可知,发动机激励频率为29.14Hz时,轰鸣噪声出现峰值,此时激发对应驾驶室X向错动模态,引起驾驶室钣金件共振,进而导致轰鸣现象。

3 轰鸣声控制优化方案

3.1 优化方案分析

针对上述问题,改进方案可从以下3个方面进行考虑:

(1)对噪声源加以控制。即减小发动机输入系统的振动能量。但该方法需改变发动机的结构,成本较高,在现有车型上实施较困难。

(2)对响应点进行控制。通过修改驾驶室结构,调整模态频率,使其固有频率远离激励频率,以减小共振的可能性,进而降低轰鸣噪声。但是该方案需要对驾驶室结构进行调整,由于车型已经量产,因此改进成本较高。

(3)对传递路径进行控制。通过优化动力总成悬置,提高各个方向模态解耦率,进而减少振动耦合,提高悬置系统的隔振率,减少动力总成的能量传递。

考虑实际成本和实际操作简便性,从优化动力总成悬置的角度出发,通过优化悬置橡胶块的刚度提高悬置系统解耦率,进而减少共振的产生,改善隔振效果,减少振动能量向驾驶室的传递,最终降低甚至消除轰鸣。

3.2 基于遗传算法的悬置优化

汽车动力总成悬置系统能量解耦的数学模型与悬置参数之间的函数关系复杂,存在许多局部最优解,因而本文中采用遗传算法,以最大化能量解耦率为目标,同时考虑各阶固有频率分布和位移量控制,以悬置刚度为设计变量进行优化。

3.2.1 动力总成悬置系统模型

动力总成橡胶悬置系统为6自由度系统,系统的微分方程为

式中:M,C,K分别为系统的质量矩阵、阻尼矩阵和刚度矩阵;{Q}为系统的广义坐标,包含动力总成的3个平移和3个转动自由度;{F(t)}为系统所受外力。

3.2.2 目标函数

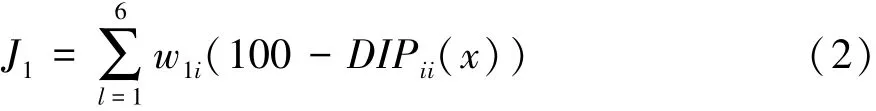

同时考虑能量解耦率和固有频率分布进行多目标优化。系统的能量解耦函数[19]为

式中:i为系统固有频率阶次;w1i为第i阶模态能量解耦的加权因子;DIPii(x)为第i阶模态振动占优方向振动能量百分比;x为设计变量。

建立以系统固有频率合理配置为目标的函数为

式中:w2i为第i阶固有频率加权因子;Si为当前第i阶固有频率求解值与目标值的差值的绝对值。

现将能量解耦函数和固有频率分布函数进行加权,使用统一目标函数法,把多目标优化问题转化为单目标优化问题,统一目标函数J为

式中Ji为第i个子目标函数。

由于上述两个子目标函数在数量级上相差较大,因此需要进行归一化处理。若原子目标函数Ji∈[αi,βi],则新的子目标函数 JTi为

归一化后的统一目标函数JT为

3.2.3 优化变量和约束条件

在已有车型基础上,很难改进悬置的安装位置来进行优化,且动力总成质心特性不便调整,因此可以优化的变量通常只有悬置的刚度。本文中将悬置的三向刚度作为优化变量,kix,kiy,kiz分别为第 i个悬置的 x,y,z向刚度。

每个设计变量均有上下限范围:

约束条件:(1)限制动力总成位移,一般要求最大位移量不超过10mm,垂向位移量不超过5mm;(2)限制各阶固有频率范围,最大频率应尽量小于发动机主要激励频率的1/2;各阶固有频率间隔在1Hz以上。

3.2.4 优化方法

使用惩罚函数法将原目标函数和约束函数构成辅助函数,把约束问题转换成辅助函数的无约束问题:

式中:α为惩罚因子;P为约束表达式。

利用MATLAB软件编写程序,完成对动力总成悬置系统的优化。

4 轰鸣噪声优化方案验证

4.1 悬置解耦率验证

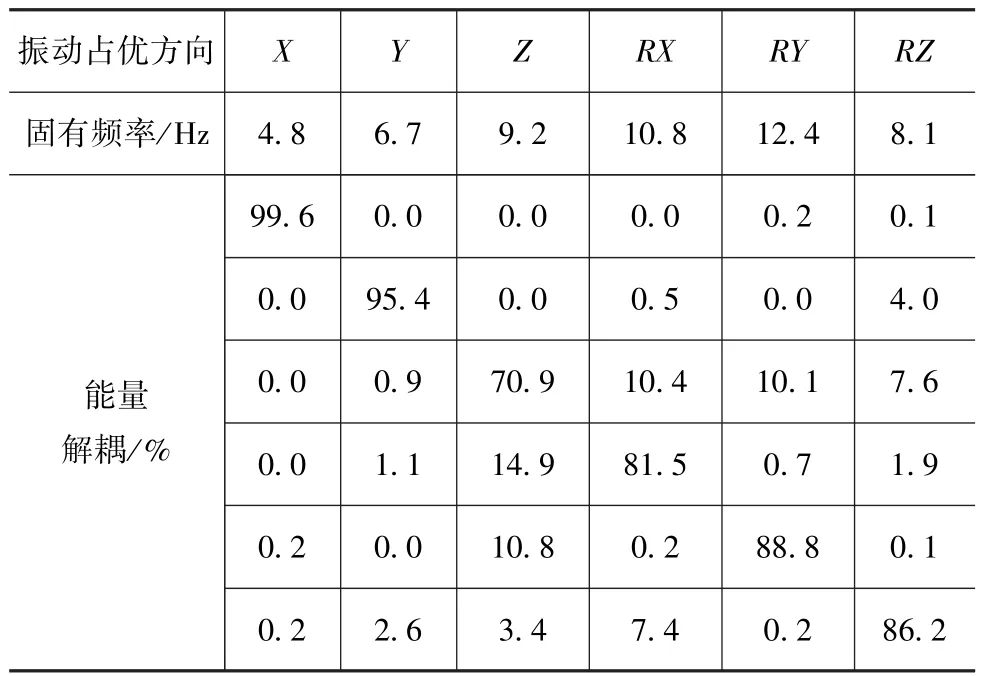

优化前后,悬置解耦率和频率分布结果分别如表1和表2所示。

表1 (优化前)悬置解耦率和固有频率分布

表2 (优化后)悬置解耦率和固有频率分布

对比表1和表2可知,优化前后固有频率分布变化不大,且都满足相关频率分布要求。其中,垂向(Z)和侧倾(RX)两个方向模态解耦率得到较大的改善,改善率分别为20%和18%,由于这两个方向是主振动方向,因此通过优化其解耦率,可有效降低悬置系统的振动耦合,进而减少驾驶室振动能量的输入。

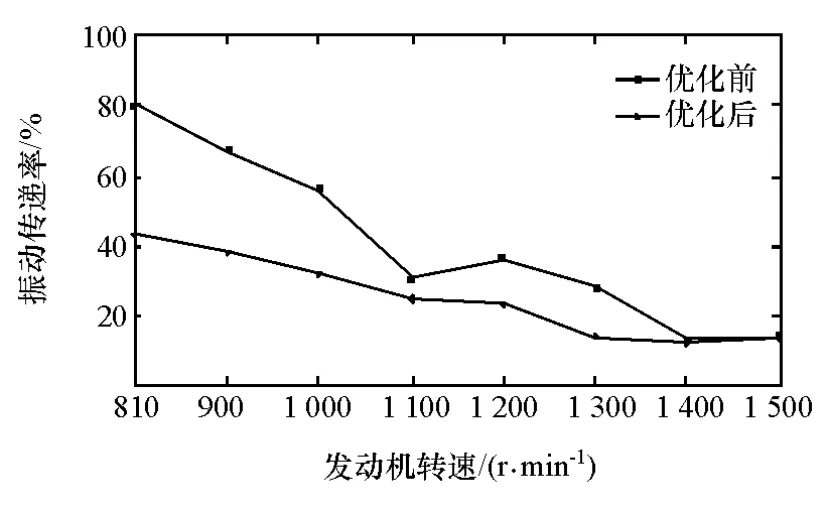

4.2 振动传递率改善效果验证

通过优化悬置元件刚度,改善了悬置系统解耦效果。为验证隔振性能改善效果,对比优化前后悬置Z向振动传递率,如图11所示。

图11 优化前后振动传递率对比

由图11可知,优化后振动传递率明显降低,怠速转速范围内,振动传递率由之前的80%降低到43%,改善幅度为46.25%,随转速增加,振动传递率逐渐降低,振动衰减效果明显。说明该方案具有明显的改善效果,大大减少了振动能量的传递,进而有利于降低轰鸣噪声。

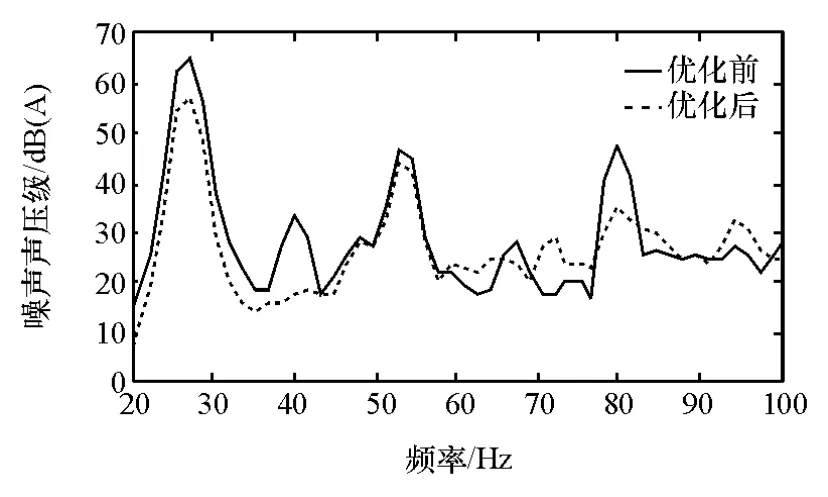

4.3 轰鸣噪声改善效果验证

对实车进行怠速工况轰鸣噪声验证,结果如图12所示。由图12可知,轰鸣噪声峰值由66.28降低到57.49dB,峰值削弱了8.79dB,大大降低了轰鸣噪声。

图12 怠速噪声优化前后对比

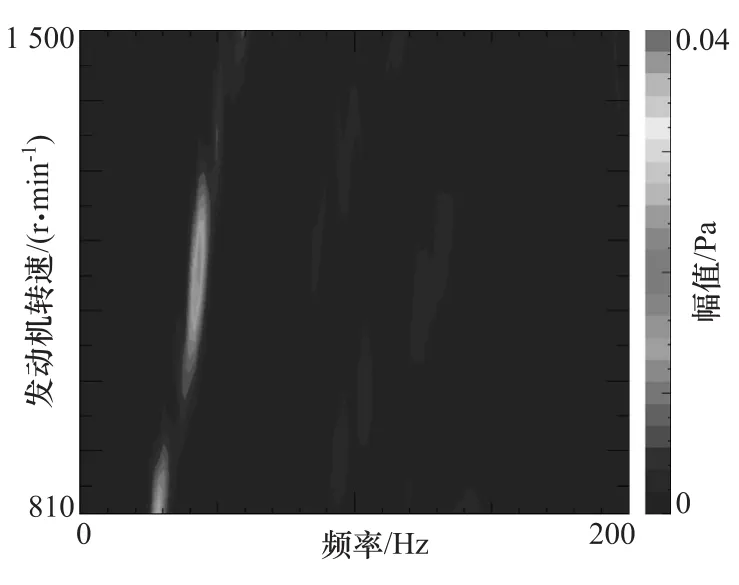

此外,对定置发动机匀加速工况进行轰鸣噪声测量,测量结果如图13所示。对比图13和图7可知,改进后的驾驶室轰鸣噪声在怠速转速范围内,峰值明显降低,与前文讨论结果一致。说明该方案具有良好的改善效果,证明了本文中研究方法的合理性。同时,主观感受也表明,改进后的驾驶室轰鸣明显衰减,不适感基本消失。

图13 优化后轰鸣噪声瀑布图

5 结论

针对某商用车怠速工况发动机转速范围内驾驶室轰鸣问题进行仿真和实验研究。针对该轰鸣问题,首先进行了主观评价,初步确定问题工况。然后利用LMS测试系统对定置发动机匀速以及匀加速工况振动和噪声进行了测量。利用阶次分析方法和模态分析法确定了轰鸣问题产生的原因在于发动机激励引起驾驶室共振。针对该问题进行了方案分析,考虑实际成本,最终选择通过优化悬置刚度的方法来提高悬置系统隔振率,进而减少驾驶室振动能量的输入。仿真表明,优化后的悬置系统解耦率得到较大改善。实车实验证明,改进后的悬置系统使悬置传递率降低幅度为46.25%,怠速轰鸣噪声降低8.79dB,证明了该方案的合理性。本文的研究方法为商用车轰鸣问题的解决提供了一定的参考。

[1] KARL J, PETERG, CHARLESC, et al.A novel transfer path analysis method delivering a fast and accurate noise contribution assessment[C].SAE Paper 2010-36-0529.

[2] KIM SJ,LEE SK.Prediction of interior noise by excitation force of the power-train based on hybrid transfer path analysis[J].International Journal of Automotive Technology,2008,9(5):577-583.

[3] 王长新,史文库,陈志勇,等.某轻型客车地板振动发麻的试验及控制[J].振动、测试与诊断,2015(6):1049-1054.

[4] 庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006:311-312.

[5] HAYASHI K,YAMAGUCHI S,MATSUDA A.Analysis of booming noise in light-duty truck cab[J].Jsae Review,2000,21(2):255-257.

[6] HOLST C.Experimental and numerical NVH analysis and simulation for tractor cabin booming noise reduction[C].Conference on Agriculture Engineering, Germany:VDIVerlag GMBH,2007:89-95.

[7] 王登峰,李未,陈书明,等.动力总成振动对整车行驶平顺性的传递路径分析[J].吉林大学学报(工学版),2011(s2):92-97.

[8] DAI L.A numerical structural-acoustic approach to analysisof interior booming noise and noise reduction in an all-terrain tractor cabin[J].International Journal of Vehicle Noise & Vibration,2007,3(4):317-338.

[9] TANIMOTO R.A study on reduction of low speed booming noise in a one-box-car:Control of wind-up resonance on 4-Link type rear suspension[J].Transactions of the Japan Society of Mechanical Engineers C,2002,68(676):3547-3553.

[10] TANIMOTO R,NINOMIYA O,ASAKURA T.Booming noise reduction by vibration control of back door in a one-box-car[J].Transactions of the Japan Society of Mechanical Engineers C,2002,68(668):1157-1162.

[11] ZHEN J, BRAMES T W A, METZGER C.Application of an elastomeric tuned mass damper for booming noise on an off-highway machine[C].SAE NVC.2013.

[12] OH S H,KIM H S, PARK Y.Active control of road booming noise in automotive interiors[J].Journal of the Acoustical Society of America,2002,111(1):180-188.

[13] 李响,周鋐.动力吸振器在轿车低频轰鸣声控制中的应用[J].汽车技术,2015(1):9-12.

[14] 颜伏伍,郑灏,卢炽华,等.微型客车轰鸣噪声源的识别与控制[J].汽车工程,2015,37(4):446-450.

[15] 王志亮,刘波,王磊.轿车轰鸣声产生机理与分析方法研究[J].噪声与振动控制,2008,28(2):79-81.

[16] LEE Y H,NASIRI A.Real time active noise control of engine booming in passenger vehicles[C].SAE Paper 2007-01-0411.

[17] PLUNT J.Finding and fixing vehicle NVH problems with transfer path analysis[J].Sound & Vibration,2005,39(11):12-17.

[18] 陈志勇,史文库,沈志宏,等.轻型客车车身车架整体结构有限元模态分析[J].振动与冲击,2010,29(10):244-246.

[19] 史振盛,张强,闫云乔,等.基于遗传算法的动力总成悬置系统优化设计[J].内燃机与动力装置,2015(1):5-9.