基于低油价下一种低成本储层钻井新技术

2018-03-14赵广滨大庆油田钻探工程公司

赵广滨(大庆油田钻探工程公司)

氮气钻井具有机械钻速高、对储层污染小等技术优势,是保护油气储层的理想钻井方式之一。但是氮气设备成本相当高,大庆钻探钻井工程技术研究院一套15 m3/min氮气设备500万元,井深1500 m的6"井眼氮气钻井需要气量为60 m3/min,需要4套氮气设备。如果井眼更大更深,这需要更多的氮气设备,因此增加了氮气钻井成本,限制了氮气钻井的应用。如何减少氮气设备的使用降低氮气钻井成本,是中浅层储层氮气钻井推广和应用的关键[1-5]。因此,笔者提出了中浅层储层氮气钻井新技术,可大幅度降低氮气钻井成本。

1 储层氮气钻井的主要优点和问题

氮气钻井是指以减少中浅层储层伤害提高产量为目的的氮气钻井,该种氮气钻井一般只是到储层才用,储层之上井段采用常规钻井,因此中浅层储层氮气钻井时间不太长,一般几个小时或十几个小时就结束。

氮气钻井主要优点如下:

◇对储层无任何污染,保护储层效果最好;

◇安全性好,不会造成任何燃爆事故;

◇机械钻速快。

主要问题如下:

1)由于钻井需要气量比较大,要充分携岩,由于单个氮气设备制氮量较小,因此需要的制氮设备多套,租借设备成本高。

2)由于设备成本高,几套设备只能应用一口井,不能同时应用多口井,限制了氮气钻井的推广应用。

2 技术方案

针对氮气钻井的特点,提出采用技术套管或表层套管作为氮气储存容器的技术方案:可以使用技术套管或表层套管作为压力容器,标准的技术套管抗内压几百兆帕,储存几十兆帕的氮气完全适合,只需加工密封接头和连接管线系统,套管和接头也可重复利用,成本更低,而且不影响技术套管的正常应用,如应用138"技术套管,一根10 m该技术套管容积为0.7 m3,30 MPa压力可储存标准状态下200 m3的氮气,100根技术套管,可储存标准状态下20 000 m3的氮气,如果需要60 m3/min氮气钻井可用5 h,可以提前把技术套管运到现场,然后氮气设备进行注气,而且现场氮气设备注完气就可离开。

氮气的灌注可以在厂房进行,氮气设备不动,只是运输技术套管或储气罐,可以极大提高氮气设备的应用效率,一个小气量氮气设备就可以同时满足多口井氮气钻井现场应用。通过计算每口井可节省20 000 m3的氮气,降低氮气钻井的设备成本150万元。

3 钻井工艺流程

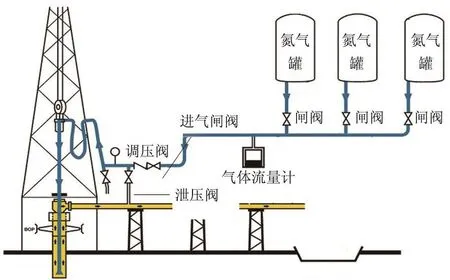

氮气钻井工艺流程如图1所示,氮气罐用一套管线系统与钻柱连接,氮气罐出口安装一个闸阀,如果在厂房注气,注完气关闭闸阀,氮气钻井开始后打开闸阀,所有的气罐连入一个进气管线,进气管线进入立管前安装一个气体流量计,一个进气阀和一个调压阀,流量计测量气体流量,调压阀根据需要的流量控制进气量,进气阀是否注气,调压阀和立管之间安装一个泄压阀。

图1 氮气钻井工艺流程

氮气钻井开始时,井口钻杆需接一个单向阀,底部钻具也需要接一个单向阀。

1)正常钻进时,打开闸阀和进气阀,根据需要的气量,调整调压阀和设备闸阀,使之符合需要,关闭泄压阀,即可进行正常氮气钻井。

2)接单根时,关闭进气阀,打开泄压阀,把立管内压力泄掉,就可正常接单根,接单根结束后,关闭泄压阀,打开进气阀,正常钻井。

3)其他的工艺流程和常规氮气钻井相同。

新疆石西油田

4 结束语

1)现场采用技术套管作为氮气储存容器的新技术,可减少氮气设备的应用数量,每口井可节省2×104m3的氮气,降低氮气钻井的设备成本150万元。

2)该技术可应用一套小排量氮气设备施工多口氮气钻井,提高了氮气设备的利用率,在目前低油价情况下,有利于氮气钻井技术的推广应用。

[1]周毅.中浅层氮气钻井可混空气量临界值计算模型及应用[J].石油石化节能,2016,6(9):3-4.

[2]田玉栋.徐深气田空气钻井转换雾化钻井最佳时机确定[J].石油钻采工艺,2017,39(1):17-21.

[3]杨顺吉,李军,柳贡慧.气体钻井井底低温对岩石破碎的影响机制[J].中国石油大学学报(自然科学版),2016,40(4):90-94.

[4]田玉栋.徐深气田气体钻井问题分析及技术对策[J].中国石油大学胜利学院学报,2016,30(2):12-14.

[5]BOYUNGUO,ALIGHALAMBOR.欠平衡钻井气体体积流量的计算[M].北京:中国石化出版社,2006:32.