一种磁流子防蜡装置在油田的应用

2018-03-14王清平大庆油田有限责任公司第五采油厂

王清平(大庆油田有限责任公司第五采油厂)

清、防蜡是油井管理的重要措施,油井结蜡时,抽油机载荷增大,抽油机的配套变压器会加大功率,使耗电量增加,增加运行成本[1-3];同时,频繁洗井会导致洗井液污染地层,影响产量,严重时会持续影响油井产能,损害开发效益。因此,应用了一种磁流子防蜡装置,延长洗井周期,使抽油机低载运行、降低耗电量、降低成本,提高经济效益。

1 磁流子防蜡装置

1.1 作用原理

磁流子防蜡装置将交流电变换为可控直流电,变换后的直流电通过电磁变换将电能变换为不断变化的磁场,磁场沿油管管壁方向作用于采出液。采出液经电磁场磁化,在磁感应力的作用下,石蜡分子重新排列,产生涡流电场,克服和削弱分子相互聚集的凝聚力、结晶时的分子间力和表面张力,失去脱离溶液附着到油管内壁上的能力,使杂乱的分子团在油管长度方向上形成稳定分子链,从而使石蜡分子悬浮在采出液中,抑制了蜡晶的聚结,减少管壁上结晶的机会。水中的带电粒子由于受到洛伦磁力的作用,促使铁和铁的氧化物转化成Fe3O4,并紧密地覆盖在铁的表面,形成阻隔层,对管道形成阴极性保护,防止管道锈蚀,降低阻力,改善采出液流动性,延长洗井周期,达到防蜡的目的。

1.2 采出液中蜡晶结构变化试验

为了验证含蜡原油在磁流子作用下蜡晶结构变化情况,取采出液样品进行观测。试验中,用磁流子防蜡装置对样品处理,通过使用GALEN-III型显微镜对试验前后采出液样品进行观测,如图1。可以看出,未经磁流子装置处理的采出液样品中蜡晶粗大紧密,经过磁流子装置处理后的采出液样品中蜡晶结构细小分散,说明磁流子防蜡装置的磁场作用起到了很好的抑制蜡晶聚结的效果。

图1 显微镜下采出液样品通过磁流子装置前后蜡晶图

1.3 技术特点

磁流子防蜡器由电源部分和电磁变换部分组成,电源部分主要将交流电变换为可控的直流电,经变换后的直流电供给电磁变换部分,电磁变换部分将电能变换为不断变化的磁场,磁场沿管壁方向作用于原油,使上游油管和下游油管的含蜡油流都受到磁处理,达到油管和管线的防蜡目的,特点如下:

1)磁流子防蜡器通过法兰连接在井口出油管线上,电磁能量极化前后碳钢管线,结构简单,安装方便。

2)全自动控制,无须监控保养,自动进入工作状态,无污染。

3)不受雨雪天气、道路的影响,能够持续发挥防蜡效果,有效地降低了工人劳动强度,能够取得显著的经济效益和社会效益。

4)投资回收期短,显著延长油井热洗周期3~10倍。

5)使用于所有类型原油和各类油井降黏、防蜡。

6)适应野外工作,使用温度范围-50~+65℃。

2 现场试验

2.1 现场情况

选井原则:一是含水低(小于90%)、产液高(大于2 t/d)的井;二是功图反映蜡影响严重井,热洗周期短、雨季进不去高压热洗车的油井;三是站间温度很难达到常规热洗要求、热洗效果不好的油井;四是集输半径及集油半径均较长,且结蜡速度快的油井;五是热洗返回温度低,有过卡泵历史、常规热洗无法达到清蜡效果的油井[3-4]。

为验证磁流子防蜡装置的防蜡效果,选择满足以上选井原则的10口产液为20~30 t/d、含水为70%~80%、热洗周期30天、热洗温度难达标的环状流程环尾井、低洼井且单井年蜡卡泵1次以上的试验井进行现场试验。

为确保磁流子防蜡装置的使用效果,所选井在安装前进行彻底洗井处理。记录和对比10口井安装前后的载荷、电流变化情况,监测至载荷增加到与免洗30天(原热洗周期)的载荷相近时,即热洗。

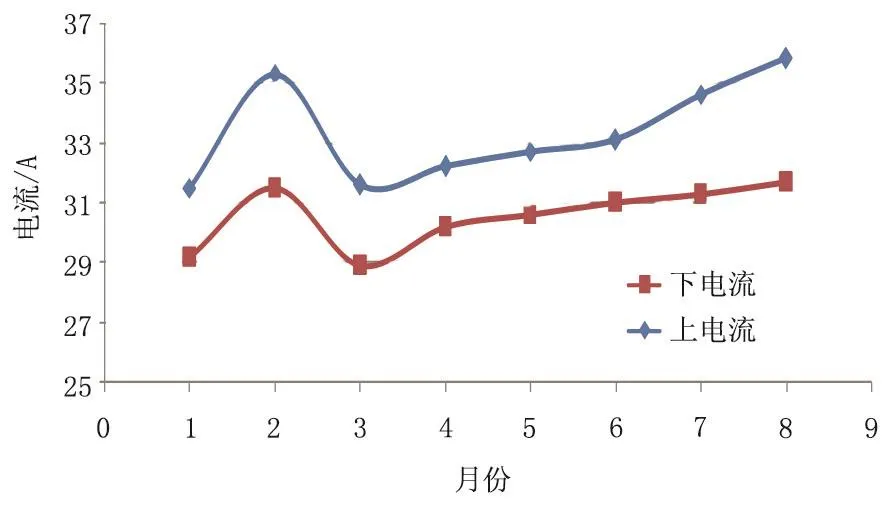

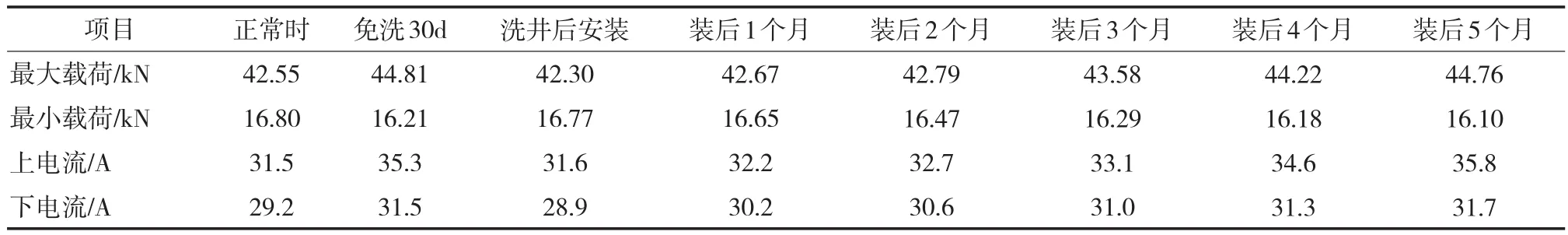

对比10口试验井安装前免洗期为30天时与安装后免洗期150天时的平均产量、电流、载荷,安装前平均产液26.4 t/d,安装后平均单井产液25.6 t/d;安装前平均上下电流35.3 A/31.5 A,安装后平均电流35.8 A/31.7 A;安装前平均最大载荷44.81 kN,安装后平均最大载荷44.76 kN;安装前平均最小载荷16.21 kN,安装后平均最小载荷16.10 kN,数据变化均不大,说明在安装该装置150天时油井结蜡量与安装装置前生产30天时的结蜡量基本相同(表1)。

表1 磁流子防蜡器安装前后平均单井数据对比

从数据、曲线上可以看出(表2、图2、图3),安装前载荷较高,存在蜡影响,安装前用高压热洗车进行洗井处理,洗后上载荷下降、下载荷上升,电流恢复到正常水平。洗井后安装磁流子防蜡器,随着时间延长最大载荷、最小载荷差逐渐加大,说明油井逐渐结蜡。在安装磁流子防蜡装置后的第5个月,表2中载荷、电流与免洗30天(原热洗周期)的载荷、电流相近,根据载荷变化情况进行热洗。安装后的5个月中载荷电流上升缓慢,可以看出结蜡速度得到了有效地控制,从上下载荷变化、上下电流变化可以看出磁流子防蜡器起到明显的防蜡作用。

图2 载荷变化趋势

图3 电流变化趋势

表2 装置安装前后载荷、电流变化情况

2.2 经济效益评价

对10口试验井热洗投资情况进行统计,热洗费用主要由设备折旧、人工费、燃油费、燃气费、水费和影响油量费等费用组成,10口试验井单井单次平均热洗成本为3 855.7元/井次。

由于洗井周期的延长,单井平均年少热洗9.8次,按照试验井单次热洗费用1 082.1元计算,单井年可节约热洗费用1.06万元。磁流子装置单套投资5万元,有效期按8年计算,单井有效期内经济效益8.48万元,投入产出比1∶1.697,经济效益明显。

3 结论

1)用磁流子防蜡装置对油井采出液样品处理,通过使用GALEN-III型显微镜对试验前后采出液样品进行观测结果显示:未经磁流子装置处理的采出液样品中蜡晶粗大紧密,经过磁流子装置处理后的采出液样品中蜡晶结构细小分散,说明磁流子防蜡装置的磁场作用能够起到抑制蜡晶聚结的效果。

2)现场试验中,磁流子防蜡器起到明显的防蜡作用,安装前热洗周期是30天,安装后热洗周期达到150天。

3)由于洗井周期的延长,单井平均年少热洗9.8次,按照试验井单次热洗费用1 082.1元计算,单井年可节约热洗费用1.06万元。磁流子装置单套投资5万元,有效期按8年计算,单井有效期内经济效益8.48万元,投入产出比1∶1.697,经济效益明显。

[1]何继峰.抽油机井高能耗原因及降耗措施应用[J].石油石化节能,2013(6):39-40.

[2]单彦魁,何玉苟,王俊威.BX油田油井热洗效果分析与实践探索[J].中国石油和化工标准与质量,2012(1):86-87.

[3]李露,李艺明,林森.原油生产中的石蜡沉积及其控制[J].油气田地面工程,2001,20(3):82-83.

[4]张惠文.抽油机井热洗清蜡效果分析与研究[J].化学工程与装备,2011(2):80-82.