酸液罐接管补强圈泄漏的问题与看法

2018-03-14陈罡杨亮张光

陈 罡 杨 亮 张 光

(1.中国石油辽阳石油化纤公司建修公司 辽阳 111003)

(2.中国石油辽阳石化公司油化厂 辽阳 111003)

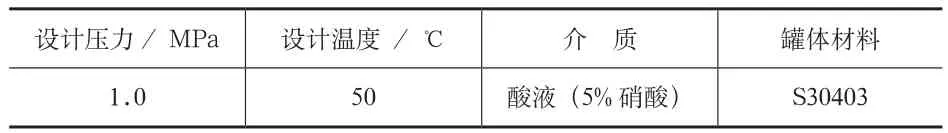

某炼化装置一台卧式酸液罐,罐体规格DN1200×8mm,技术特性见表1。运行中发现罐体下部一接管(φ168×8mm)从补强圈信号孔漏液,需要停工修理,现对罐体泄漏检查修理中的问题进行讨论。

表1 酸液罐技术特性

1 罐体泄漏检查修理

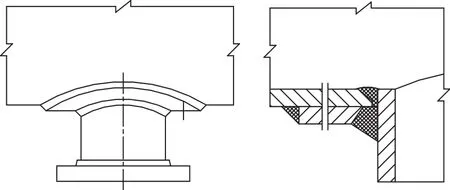

首先查看容器档案资料:酸液罐是2003年设计,2004年建造并使用。竣工图中的罐体接管补强圈结构如图1所示,这一接管作为备用孔并用法兰盖盲堵。

图1 罐体接管补强圈结构

2016年装置停工检修时的《容器定期检验报告》:本次检验未发现缺陷,检验结论评定压力容器安全状况等级为2级,允许在现行条件下继续使用到2019年8月。

虽然罐体材料S30403对硝酸液是耐蚀的[1],并且竣工图提出了罐体材料“晶间腐蚀试验”和罐体表面“酸洗钝化处理”制造与检验要求。但是酸液罐已经使用了13年,因局部损伤引起的腐蚀泄漏也是可能的,从接管补强圈信号孔泄漏的液量看,有可能是补强圈范围内罐体或与接管连接的焊缝发生了局部腐蚀所致。

酸液罐运抵容器修理车间,打开人孔进行清洗处理。具备进入罐内条件后,在罐体外部的泄漏接管补强圈信号孔处,通入0.4~0.5MPa压缩空气,同时在罐内泄漏的接管补强圈对应罐体表面用皂液检查泄漏情况。发现罐体表面有一处发泡,仔细观察:气泡从一表面刻痕处冒起,做出漏点标记。再次重复皂液检查一遍接管补强圈对应的罐体表面范围,确认没有其他部位泄漏。

观察泄漏处表面刻痕形貌:开口成三角形,边长约2mm,沿罐壁延伸越发狭小而抵达补强圈上表面。

对此做出容器修理方案,参照压力容器制造质量计划[2,3]做出容器泄漏修理工艺:1)用角磨扩展刻痕处,去除腐蚀污垢成金属本色;2)采用焊条电弧焊补焊,外侧补强圈作为根部焊道的焊接垫板,选用E308L-16φ3.2焊条;虽然漏点尺寸不大,但为便于焊条有足够摆动空间、保证焊缝熔合质量,用角磨制备约60~70°焊接坡口,坡口长度不小于30mm,坡口两端与母材平缓过渡;为避免焊接接头处过热影响耐腐蚀性能,选用小规范施焊,控制层温≤60℃,注意层间严格清理。3)焊后打磨与罐体表面齐平,渗透检测Ⅰ级合格;4)从补强圈信号孔通入0.4~0.5MPa压缩空气,检查补强圈对应的罐体内表面无泄漏;5)用1.25倍工作压力水压试验通过;6)对修理部位表面做“酸洗钝化处理”。

酸液罐修理后安装复位,开工运行正常。

2 罐体泄漏问题讨论

从上面酸液罐接管补强圈泄漏检查修理过程发现:泄漏部位的接管是酸液罐在使用中从未开启的备用孔;泄漏失效是由于罐体局部损伤所致;泄漏发生在距2016年停工检修仅6个月。

1)备用孔是容器为工艺使用提供的未知用途接管,通常作为标准系列容器的管口。对于炼化装置中固定用途的非标容器,管口的用途已经确定。为减少密封泄漏点以及引起不必要的风险,建议酸液罐具有固定用途的非标容器在备台建造时,去掉容器管口表中无用的备用孔。

2)酸液罐接管补强圈泄漏是由于罐体内表面刻痕引起的孔蚀所致[1]。这一案例提示:容器尤其是不锈钢容器的制造与检验应注重器壁的表面质量控制,制造及使用中应避免磕碰刻痕等损伤,定期检验时更应关注表面质量的检查。

3)在用腐蚀介质容器的定期检验不能仅以壁厚测定结果来确定容器的安全状况等级,应注重容器表面缺陷的检查,尤其是在装置停工检修时期,更应利用检修时机仔细检查,不能因检验的容器多而忽略容器的表面检查。对于发现的表面缺陷,或以表面无损检测确认,或利用接管补强圈信号孔通入压缩空气检漏,并对能修复的缺陷及时进行焊补处理。

3 结束语

酸液罐接管补强圈泄漏检查修理中的问题提示:

1)容器设计管口应符合工艺使用要求,对于具有固定用途的非标容器尽量不留备用孔。

2)容器尤其是不锈钢容器的制造与检验及使用与检修应注重表面质量的控制与保护。

3)容器的修理应参照容器制造的质量计划制定修理工艺,并按容器制造质量保证体系运行。

[1] 左景伊.腐蚀数据与选材手册[M].北京:化学工业出版社,1995.

[2] TSG 21—2016 固定式压力容器安全技术监察规程及修订说明[S].

[3] GB 150—2011 压力容器及释义[S].