起升机构电动机定子异常失电保护功能的实现

2018-03-14李向东

陈 序 李向东

(江苏省特种设备安全监督检验研究院 南京 210036)

1 功能的提出

GB/T 3811—2008《起重机设计规范》和GB/T 6067.1—2010《起重机械安全规程 第1部分:总则》,对电动机定子异常失电保护提出了相同要求:“起升机构电动机应设置定子异常失电保护功能,当调速装置或正反向接触器故障导致电动机失控时制动器应立即上闸”[1-2]。新修订的《起重机械安装改造重大修理监督检验规则》、《起重机械定期检验规则》也提出了类似要求[3-4]。与TSG Q0002—2008《起重机械安全技术监察规程—桥式起重机》(以下简称“桥规”)的要求相比,已经有了较大升级[5]。

1)扩大了条款的适用范围。

原“桥规”条款只限定为吊运熔融金属的桥式起重机起升机构,现在扩大到所有起重机械的起升机构(《起重机械定期检验规则》要求略有不同)。

2)扩大了条款的保护范围。

原“桥规”条款只针对采用正反向接触器的电路提出了“正反向接触器故障保护要求”,对采用变频器、定子调压装置等调速装置的起重机却没有要求,导致很多采用调速装置的起重机不受条款约束。而现在则不论采用何种调速方式,都应该具有保护功能。

电动机定子异常失电保护功能,实质是规定了用于位能性负载的起升机构电动机和制动器之间的动作关系。即电动机失电,在重力的作用下负载会自由坠落,导致事故。因此要求在危险情况时,制动器能及时自动抱闸,保障安全。必须指出,目前标准规定的该保护功能仅限于调速装置或正反向接触器故障原因导致的电动机失控时,制动器应立即抱闸。并不包括其他原因导致的电动机定子异常失电,在运用条款时不应随便扩大要求范围。

2 常见的功能实现方式

2.1 采用正反向接触器的控制电路

●2.1.1 原有控制电路的缺陷

绕线式异步电动机可以通过转子滑环串接电阻,既可用于减压起动,又可用于调速,在起重机起升机构中得到广泛应用。《起重机设计规范》规定,“采用控制屏控制的绕线式异步电动机起升机构,在下降过程中应有电气制动。”目前采用最多的是反接制动,俗称“倒拉反转”制动,如图1(a)所示,下降1-3档时实际接通的是上升接触器ZC。在重载时由于负载力矩大于电动机电磁转矩,吊重下降运行,此时电动机的电磁转矩是阻碍重物下降的。下降4-6档时接通的是下降接触器FC,用于轻载或强力下降。而在3档和4档的切换过渡阶段,即在上升和下降两个正反向接触器间转换时,为防止相间短路,在某一瞬间上升/下降接触器都不通电。此时制动器ZDC会失电自动抱闸,导致冲击,即发生“抢闸”现象。为防止“抢闸”,在制动器ZDC线圈回路中,给上升接触器ZC和下降接触器FC的触点上并联了制动器的一个常开触点形成“自锁”。但也埋下了事故隐患,如果换挡过程中正反向接触器因故障不能正常工作,此时电动机就处于失电状态,而制动器又因“自锁”不能自动抱闸,造成重物自由坠落[6]。

●2.1.2 改进的控制电路

针对上述问题,目前比较常见的保护功能实现方案是删除制动器的“自锁”,同时增加时间继电器,用延时断开制动器的方式避免换挡“抢闸”。如图1(b)所示,删除了原电路中用于自锁的触点,同时上升接触器ZC和下降接触器FC的常开触点ZC和FC不直接控制制动器线圈ZDC,而是控制断电延时继电器KT01,用KT01的延时断开触点控制制动器线圈ZDC。这样在换向过渡阶段,短时间内,用于上升和下降的正反向接触器触点断开时,利用时间继电器延时断开的特性,维持制动器打开,避免抢闸;如果正反向接触器发生故障,导致时间继电器回路中的正反向接触器触点无法闭合,那么时间继电器在到达设定时间后,会断开制动器回路中的触点KT01,使制动器断电抱闸,从而实现定子异常失电故障保护。

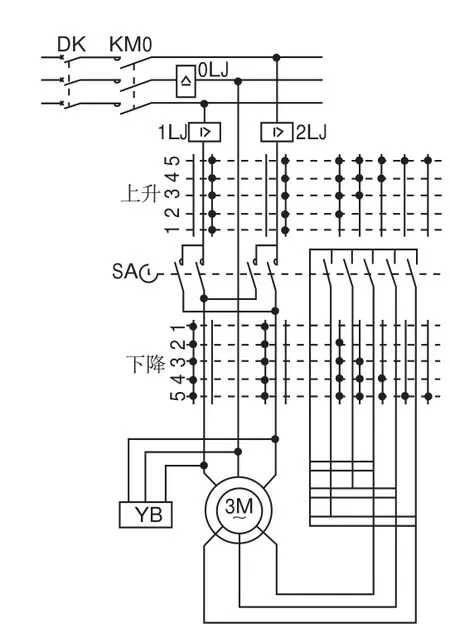

另一种电路也是删除了制动器自锁,如图2所示,增加了一个通电延时时间继电器K01和中间继电器K7。当起重机由下降2档转为3档时,在某一瞬间,上升接触器ZC和下降接触器FC均处于未通电状态,此时,由于K7的一个常开触点承担了原制动器接触器自锁的功能,所以短时间内制动器仍处于开启状态。同时,K01线圈得电,如果出现正反向接触器故障,超过了K01设定的延时时间,则K01对应的触点延时断开,导致K7线圈断电,K7对应的触点动作,制动器ZDC1和ZDC2接触器线圈先后失电,制动器上闸。

图1 正反向接触器控制电路

图2 转子串电阻调速定子异常失电改进电路

还有的实现方案则是回避“反接制动”这种电气制动方式,通过采用自激动力调速等其他电路以避免换挡抢闸情况的发生。

应该指出的是,无论是通过延时电路还是采用自激动力调速等其他电路,大多都是针对铁岭“4.18”事故的直接原因,删除制动器自锁这个“电气系统设计缺陷”。但是这种就问题改问题的方案实际保护能力有限,离定子异常失电保护功能要求还有差距,急需改进。例如:如果在时间继电器线圈回路中正反向接触器常开触点发生故障(比如粘连),而此时正反向接触器也没有正常工作,那么制动器依然会保持打开状态,发生重物坠落事故。而采用自激动力调速等其他电路的,本身电路复杂,故障点较多,也没有增加其他新的技术手段来保障电动机定子异常失电时制动器能自动抱闸。

2.2 采用调速装置的控制电路

●2.2.1 凸轮控制器控制

对于Nt>Nr的系统中,CR包括以下两部分:①计算一个需要3次实数乘法,有2Nr个;②由于R1是上三角矩阵,所以在①中包含了(2Nt- l )个无效操作。因此总共需要(4Nr+l )次实数乘法,可以得到改进检测算法的计算复杂度CMy-SD的上界:

凸轮控制器是一种手动控制器,在起重机中可以直接控制中小功率绕线异步电动机的起动、停止、换向和调速。如图3所示,凸轮控制器可直接实现电动机换向,电路中没有正反向接触器,由于制动器直接和电动机并联,电动机通电时,制动器通电开闸;电动机失电时,制动器也断电抱闸。尽管电路简单,倒是很符合电动机定子异常失电保护的要求。

●2.2.2 定子调压调速装置

早期定子调压调速装置一般没有输出端电流反馈检测,不能检测和电动机定子电流相关的故障。同时晶闸管单元只有三组模块,电动机换向需通过正反向接触器实现,因此电动机定子异常失电保护功能的实现除了调速装置之外,还要考虑正反向接触器的失效问题[7]。

新一代的调压调速装置的晶闸管单元,将原有的三组模块变为五组反并联的晶闸管模块,可以直接实现电动机换向,无须正反向接触器。同时配以电流反馈环(电流互感器),实时检测电动机定子电流,加之装置自身完善的故障保护输出功能,基本可以实现标准中的要求。

但此类电路中制动器控制信号由定子调压调速装置本身输出,在某些特定的情况时(如装置本身的电路或程序故障,或装置严重烧毁),可能会导致制动器不能正常工作,留有隐患。

图3 凸轮控制器电路

图4 变频器保护单元示意图

采用变频器调速的起升机构定子异常失电保护功能,主要是依靠变频器自身集成的故障检测功能来实现。如图4所示,变频器通过采样电路取得的电压、电流、温度、转速等信号经处理后输入至故障保护电路。故障保护有欠压、缺相、过压、过流、过载、短路以及温度过高等保护。但通用变频器的功能设定不一定适用起重机起升机构,应选用具有相应功能的起重机专用变频器。此外变频器的起升控制电路由PLC或继电器—接触器电路进行,即变频器不直接控制制动器,避免了因装置本身的失效导致制动器不能正常动作。

3 改进的建议

3.1 制动器控制电路

制动器是实现定子异常失电保护功能的重要执行部件,其能否正常工作是整个保护功能实现的关键。如图5(a)所示,目前制动器动作电路大多仅由一个接触器控制(包括吊运熔融金属起重机的双制动器控制回路),但是如果这个接触器本身发生故障(如粘连),那么即使前面的逻辑功能再强,制动器也无法断电抱闸。针对这种问题,一种简单的方案是增加一个接触器,两个接触器线圈并联,常开触点串联见图5(b),实现同时工作并互为冗余备份。毕竟两个接触器同时故障的概率要小很多。当然,对于那些重要的特殊场合,有两套能独立工作的制动器就更好了。

图5 制动器控制线路

3.2 增加独立的检测装置

目前起重机起升机构的定子异常失电保护功能仍有不足。对于采用传统正反向接触器电路的控制电路,可以适当增加独立的检测保护手段(如装设电动机综合保护器等),降低危险发生概率。不建议通过增加相应电器元件来实现复杂的逻辑关系,以避免增加新的故障点。

4 结束语

通过上述分析可见,大部分调速装置因其相对完善的故障保护检测措施,基本能够满足标准的要求。采用正反向接触器的控制电路,因其保护能力有限,还需要进一步改进完善功能。另一方面,起重机使用单位不能因为有了相关保护功能而忽略了维护保养,这对于防止事故发生也是非常重要的。

[1] GB/T 3811—2008 起重机设计规范[S].

[2] GB/T 6067.1—2010 起重机械安全规程 第1部分:总则[S].

[3] TSG Q7016—2016 起重机械安装改造重大修理监督检验规则[S].

[4] TSG Q7015—2016 起重机械定期检验规则[S].

[5] TSG Q0002—2008 起重机械安全技术监察规程—桥式起重机[S].

[6] 梁有明.起重机电动机定子异常失电保护检验[J].中国设备工程,2 016(12):47-48.

[7] 陈序,李向东. 起升机构电动机定子异常失电的原因分析[J].中国特种设备安全,2017,33(03):75-78.