酒糟锅炉安全节能技术改造

2018-03-14李德

李 德

(四川省宜宾五粮液集团有限公司 宜宾 644000)

白酒糟是固态白酒生产过程中特有的固体废物。为了无害化、减量化、资源化、效益化处理酒糟,五粮液集团公司开发了酒糟综合利用工程项目(即利用生物工程技术,以丢弃酒糟为原料生产复糟酒的复糟工程项目;以复糟作燃料建设的环保锅炉工程项目;以及利用酒糟稻壳灰为原料生产5000t/a白炭黑的沉淀白炭黑工程项目),实现了将丢弃酒糟变废为宝、深度开发、综合利用的目的。其中根据酒糟燃烧机理开发的SZS4-1.25-D型环保锅炉,系酒糟焚烧处理产品,由于此前并无酒糟锅炉应用先例,加之人们对酒糟燃烧理论研究太少,相关技术资料缺乏,从而造成环保锅炉及其配套产品在运行过程中就出现了许多不足的地方,如锅炉对流管频繁爆管、炉排中间“炉料扎堆”等问题。

1 锅炉概况

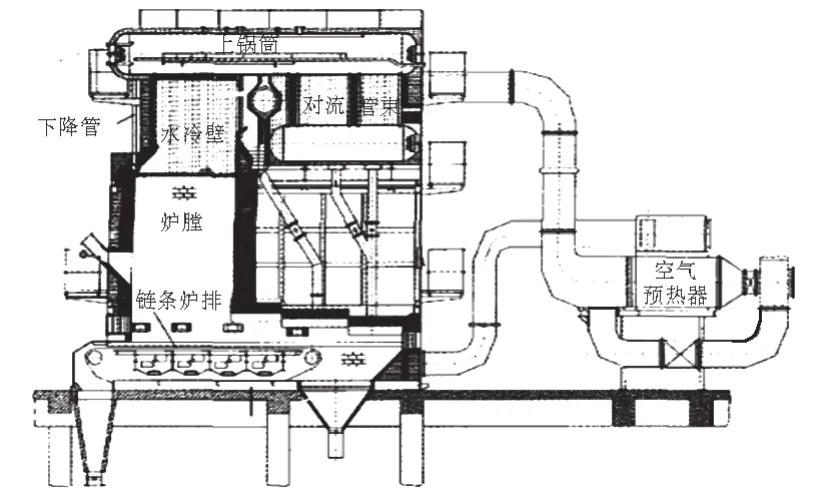

SZS4-1.25-D型环保锅炉,系双锅筒纵置式自然循环水管锅炉。整台锅炉由上部受热面大件、下部燃烧设备大件、中部绝热炉膛及尾部空气预热器四部分组成。其总体布置图如图1所示。

图1 环保锅炉总体布置图

从图1可知,锅炉本体受热面由布置在炉膛上部的水冷壁管及上下锅筒之间的对流管束组成。水冷壁管的上端与上锅筒直接相连,下端与下集箱相连。上下锅筒位于锅炉中央,上锅筒比下锅筒长且贯穿于全炉,两锅筒之间的对流管束呈“O”形布置。

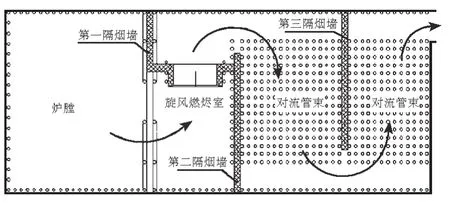

本锅炉采用了层燃加室燃相结合的燃烧技术。即燃料经喷料装置喷入炉内,一部分颗粒较细的酒糟悬浮在炉膛内被加热燃烧,同时随炉内烟气的流向向上流动;部分颗粒较大的酒糟在被加热的同时下落到炉排上继续燃烧。燃烧生成的高烟烟气,从炉膛出来后进入右上侧旋风燃烬室。从燃烬室出来的烟气经二回程横向冲刷的对流管束后,进入炉后热管式空气预热器,其将冷空气加热到一定温度后,再经水膜除尘器除尘,最后由烟囱排入大气。炉内烟气流程图如图2所示。

图2 炉内烟气流程图

2 存在问题

1)旋风燃烬室及隔烟墙转弯处对流管束磨损严重并频繁出现爆管事故,危及锅炉安全经济运行及酒糟的正常处理。

2)酒糟经喷料装置喷出后,较大颗粒在被加热的同时下落到炉排上继续燃烧,但当下落到炉排时,形成了中间“炉料扎堆”,而两侧无料的现象。从而造成炉排中间燃料燃烧不充分,两侧大量漏风的不利影响。

3 原因分析

3.1 对流管束磨损严重且频繁爆管的原因分析

1)炉膛出口飞灰浓度特别大,对受热面管的磨损大。

本锅炉采用了层燃加室燃的燃烧技术,其燃料是经喷料装置喷入炉内进行燃烧的。同时由于酒糟干燥后密度小,迎风面积大,很容易被吹起,致使相当大部分酒糟悬浮在炉膛中燃烧[1]。故炉膛出口飞灰浓度特别大,为8~16g/Nm3。飞灰浓度越大,对旋风燃烬室及隔烟墙转弯处的受热面管的磨损就越严重。

2)飞灰中SiO2含量高,对受热面管的磨损加大。

通过对飞灰成分进行分析,其SiO2含量特别高,为55%~60%,而SiO2是一种耐高温,硬度特别大的物质,当其含量高时,对受热面管的磨损就会加大[2]。

3)旋风燃烬室流通截面小,加速了旋风燃烬室及此处管壁的磨损。

燃料在炉膛内燃烧,生成的高温烟气从炉膛右上侧进入旋风燃烬室,由于旋风燃烬室的流通截面急剧变小(其半径仅为300mm的一个圆),故烟气会在旋风燃烬室内加速并形成强烈旋转气流,在这个过程中,烟灰由于受到离心力的作用而被甩向烟气外侧(此处飞灰浓度更大),直接碰撞旋风燃烬室内壁及相邻管壁,从而显著加大了此处对流管的磨损。

4)烟气走廊的形成,加速了隔烟墙转弯处对流管的磨损。

由图2可知,烟气在绕过第二道隔烟墙、第三道隔烟墙时及从后墙左侧排出炉外时,由于这些地方的流通截面较窄,只有极少数对流管的阻隔,致使这些地方形成了烟气走廊,在烟气走廊区,烟气流速特别高,有时比平均流速大3~4倍[3],根据磨损量与飞灰速度成三次方比例增加且飞灰速度约等于烟气流速可知,这些地方飞灰对管子的磨损是呈数十倍增加的。同时,这些地方正处在烟气转弯处,由于离心力的作用,转弯处外侧的飞灰浓度就更大,此处管壁所受的磨损就更为严重。

由于上述种种原因,尤其是烟速的成倍增加,是造成旋风燃烬室及隔烟墙转弯处对流管束磨损严重并频繁爆管的主要原因。

3.2 炉排中间“炉料扎堆”现象的原因分析

通过锅炉运行观察及停炉检查,同时做冷态空气动力场试验,发现“炉料扎堆”的主要原因是由于喷燃装置喷料风嘴结炭严重、下料口平台角度不够、出料口扇形角度不够等因素造成的。

当喷料风的风嘴结炭严重时,所喷入的风量较小,不能将物料及时吹散,从螺旋给料机出来的物料就会成团地下落至下料口下方的炉排上,由于喷料装置是安装在前墙中间位置,从而造成炉料在炉排中间出现扎堆的现象。

物料在喷料风的作用下,是沿近似抛物线的轨迹下落的,当下料口平台角度不够、出料口扇形角度不够时,均会影响物料的下落轨迹,改变物料在炉排上的停留位置。下料口平台角度不够,物料易下落在炉排靠前的位置,加之出料口扇形角度不够,不利物料向两侧发散,从而造成炉料在炉排中间出现扎堆的现象。

4 技术改造

根据锅炉在运行过程中存在的主要问题,结合锅炉房现有场地、锅炉结构、主要技术参数(锅炉设计效率偏低,排烟温度较高)、燃料特性等情况,通过综合考虑,制定如下技改方案。

4.1 扩大主烟道,降低烟速

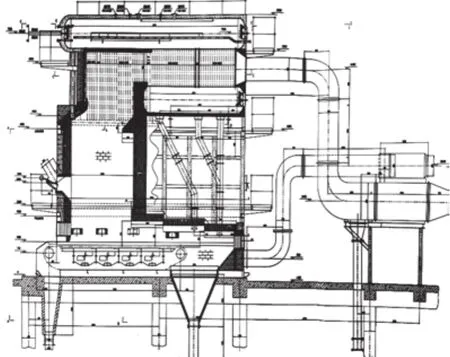

根据旋风燃烬室及隔烟墙转弯处受热面管磨损严重并频繁出现爆管的各种原因进行分析可知,在不能改变锅炉燃烧方式及飞灰中SiO2含量的情况下,解决对流管束频繁爆管行之有效的办法是扩大主烟道,降低烟速,以减轻烟尘对对流管束的磨损,从而延长对流管的使用寿命。为此须技改锅炉上部受热面大件(中后部),技改后锅炉结构及烟气流程图如图3、图4所示。

图3 技改后锅炉结构图

图4 技改后烟气流程图

从图3、图4可知,其具体改造措施如下。

●4.1.1 更换上下锅筒

上锅筒筒径不变,长度不变,安装位置不变;下锅筒筒径不变,长度延长556mm,延长部分在安装时,是在原位置基础上朝炉前布置的。

●4.1.2 增加对流受热面积

上下锅筒之间的对流受热面管由原来的横向18组、纵向30组,改为横向18组、纵向37组,由此增加了对流受热面积40.7m2。

●4.1.3 更改烟气流程

烟气流程由原设计的二回程改为单流程,锅炉出口烟道由原设计的左侧布置(出口尺寸:500mm×700mm)改成沿锅炉中心线对称布置(出口尺寸:1600mm×700mm)。这样当烟气从炉膛出口流经对流管束时,是直向均流经过对流管束的。

技改后,增大了对流管束区域内烟气的流通截面,降低了烟速。经过对流管束的平均烟速由原来的8.11m/s降低到4.37m/s。同时由于取消了旋风燃烬室,杜绝了烟气走廊形成,且烟气是直向均流通过对流管束的,从而大大延长了对流管的使用寿命。

技改锅炉上部受热面大件(中后部)后,烟气流速得以降低,虽然能有效地解决对流管束的磨损问题,但由于烟气流速降低,会对锅炉整体吸热效果带来一定的负面影响。为此在对上部受热面大件进行改造的过程中,尽管受到锅炉结构的限制,还是增加对流受热面积40.7m2。

4.2 对喷料装置出口进行整改

针对二次风嘴结炭严重的问题,现场用刮刀将其清理干净,同时制订了定期清理风嘴的制度;针对下料口平台角度不够的问题,现场将下料口平台用铸石板进行铺设,且使其外口略高于内口2.5mm,这样使燃料能够更好地抛向空中;针对出料口扇形角度不够问题,现场对出料口进行了重新施工,使其成为一个内口宽为400mm,外口宽为520mm的对称扇面;同时喷燃装置出口下料板经常被磨损及烧坏,现场还用耐高温的不锈钢板制作了下料板,以保证其经久耐用。

4.3 增设余热回收换热器以回收烟气余热

在对锅炉上部受热面大件进行改造的过程中,由于受锅炉原有结构的束缚,仅能增加对流受热面40.7m2,同时锅炉设计排烟温度较高,经热力计算,需在尾部烟道内增设余热回收换热器来继续回收烟气余热。为了便于布置,现场在空气预热器与除尘器之间的烟道上增设了“余热回收换热器”,并采用管壳式竖直布置。烟气余热是通过锅炉软水进行回收的,这样既减少了除氧器的蒸汽消耗(除氧器采用热力式大气除氧),又降低了烟气排放温度,从而提高了锅炉效率。

5 效果检查

通过上述改造后,锅炉能安全稳定经济运行,并经锅炉热工性能检测,其效果如下:

1)酒糟着火及时,燃烧正常,能充分燃烬,灰渣可燃物含量为2.09%。

2)锅炉排烟温度约为140℃,低于原设计的锅炉排烟温度(原设计排烟温度为170℃,因干糟含硫量极低,仅为0.17%,属低硫燃料,故烟气排烟温度可适当降低一些)。

3)锅炉出力不仅能达到额定出力,并具有超负荷的能力。

4)经热工性能检测,锅炉热效率为80.13%,明显高于改造前锅炉设计热效率(70%)。

以上数据表明,针对酒糟锅炉的技改是相当成功的。同时还为同类锅炉技术改造提供了很好的参考意见。

[1] 袁益超,刘聿拯.燃酒糟锅炉运行性能热态试验研究[J].锅炉技术,2005,36(04):68-72.

[2] 范从振.锅炉原理[M].北京:中国电力出版社,1986.

[3] 西安电力学校锅炉教研组.小型火力发电厂锅炉设备及运行(修订版)[M].北京:水利电力出版社,1988.