液化石油气生产系统封存及闲置设备的管理

2018-03-12谢飞

谢 飞

(中海石油(中国)有限公司崖城作业公司,广东深圳 518067)

0 引言

受Y13-1气田产能下降和销售合同约束的影响,深圳南山终端处理原料凝析油随之减少,LPG(Liquefied Petroleum Gas,液化石油气)生产系统无法继续连续生产。维持LPG生产处理有间歇式和引入回流补充原料2种方式,间歇式每周生产2 d,引入回流补充原料不足的方式可连续生产。间歇式生产设备频繁启停,管线管件、压力容器冷热切换频繁能耗较大,设备损耗及安全风险相对较高。技术改造引入回流的生产模式受产量的限制,效率低、能耗大,单位能耗随原料的逐渐减少而日趋增加。本着降本增效原则,从公司经济利益角度,对2种生产模式作运行成本的经济核算。

1 运行成本核算

根据生产报表数据统计和未来5 a收入预测,分析计算超低流量工况下,2种生产模式的经济效益。

按每年运行360 d计算,LPG处理系统总功率为270 kW,电耗233×104kW·h/a,生产系统加热消耗燃气90×104m3/a,装置维保费平均约120万元人民币/a,连续生产年度电费约240万元人民币,燃气燃烧加热耗气费156万元人民币,共计400万元人民币/a。同理,按每周运转2 d计算间歇式生产,年度耗能费用 112.4万元人民币。

LPG装置连续生产和间歇式生产的经济性分析见表1,其中LPG价格大约5000元人民币/t,市政电网供电价格1元人民币/(kW·h),天然气价格按3000元人民币/t估算。

根据表1对比计算,目前及将来工况下,LPG处理系统无论是采取间歇模式还是改造后连续生产模式,收入远低于运维成本,运行经济收益为负值[1]。为保障公司生产经营的利益而关停LPG生产系统,将导致系统设备长期闲置待用。为保障设备设施的完整性,以及将来区域新油气田开发或外来油气接入海底管线留用作好准备,停运装置但不作废弃处理,因此,管理好闲置设备非常必要[2]。

2 系统封存

目前,国内外闲置设备的管理各有特色,不同厂家的指导资料不尽相同,但最终目标都是根据生产单元的特点研究出既能保障设备完整、随时可用,又能节省劳动力和维护成本的方法。常用的做法是惰化封存管理或拆除封存处理。惰化封存管理一次性资金投入较少,具有启用恢复周期短、资金少的优点;缺点是日常保养需要持续不断地投入少量资金和劳动力。拆除封存就是拆除解体设备、清洁干净后用油脂封存或按厂家推荐的仓储方式存储管理,可一次性解决问题无需后续资金投入,仓储劳动力需求少,缺点是一次性投入资金大,在设备的拆除、安装过程中需专业技术人员指导和相对较长的作业时间,恢复生产时还需要更换部分损坏配件,存储场地较大。南山终端LPG生产系统设备多,具有管线长、管件多、工艺复杂及体积大等特点,综合考虑资金和未来5 a后启用等因素,选用经济实惠的氮气惰化封存方式。

表1 LPG装置连续生产和间歇式生产的年经济性分析

2.1 系统关停、隔离、放空、吹扫和清洁

惰化封存处理分系统关停冷却、放空泄压、清洁和惰化封存3个步骤逐。关停申请获批后,研究封存方案、分析作业风险控制并做好关停计划,按关停冷却、断电隔离和工艺隔离→放空、惰化吹扫 →清洁、防腐→封存隔离的顺序逐步推进。

在保证安全的前提条件下,按操作程序逐步关停系统,为保证现场设备和作业安全而采取的措施是生产设备的断电隔离和工艺隔离。断电隔离避免设备漏电及作业过程中误操作启动设备风险的有效控制措施,主要针对马达和电加热器的断电、挂牌和上锁。

待系统冷却至常温和断电隔离完成后进行泄压排空、工艺隔离,工艺隔离优先使用阀门关断法,工艺中重要位置或泄漏风险较高的位置采用双阀关断或安装盲板隔离,发生过泄漏的阀门不作为隔离选项,控制阀、蝶阀、截流阀、单向阀和油嘴等不能作隔离阀。工艺隔离完成后,移除或旁通系统中的控制信号如液位、压力开关及传感器、高低液位报警和关停等,防止误动作和误报警。

隔离完成后,做好长期隔离的相关程序文件,在P&ID(Process and Instrument Diagram,工艺流程图)中作好盲板安装的位置标注,阀门开关情况另加附件说明,详细登记阀门开关状况,并修改封存后的P&ID图纸。

LPG生产系统属于烃类油气生产设备设施,系统惰化吹扫一般选用惰性气体或不与烃类发生反应的氮气。系统冷却后,用氮气吹扫系统中的烃类物质再作惰化、放空生产系统,惰化气体用量根据生产系统的容积计算,估算方法为容器体积加上管线估算体积[3]。南山终端LPG系统容积体积估算见表2。

由表2可知,系统估算容积1047 m3,根据理想气体方程PV等于常数[4],按103.421 35 kPa计算吹扫替换一次最少需要的氮气约为2094 m3(常压),吹扫次数为3~5次,最大需求共计10 470 m3(常压)。最后封存压力103.421 35 kPa(表压),根据理想气体方程计算得出,需惰化氮气约2094 m3,共计 12 564 m3约 15.71 t。

惰化合格标准的判断方法是取容器排出口气体进行组分分析[5],依据可燃气体体积浓度判断惰化程度,一般取燃气浓度<5×10-5(50 ppm)(即可燃气浓度降到爆炸下限的50%)时似为惰化合格,否则需继续吹扫置换。能用水清洗的设备和容器清洗晾干避免残留,旋转部件涂抹油脂密封保护,静止部件可选用刷油漆或涂油脂等防腐措施。

2.2 系统封存

惰化吹扫完毕作气密试验,发现泄漏及时维修更换密封件,确保系统无泄漏,防止封存氮气泄漏失效而带来负面影响。系统充气封存,容器、管线及设备全覆盖避免死角。保压测试观察时间≥3 d,如有压力变化或泄漏情况,查找、排除泄漏点,再重做充压测试,最后系统充压至103.421 35 kPa。

封存完成后,恢复生产系统中设备本身带有或需要电加热防潮的设备如电机、控制箱,配电柜和设备润滑油箱的加热器电源,使加热防潮设备的正常工作,并做好标注和文档记录,以便恢复生产和日常维修保养时能快捷、方便地查阅。

3 闲置设备的管理

设备管理理念、维护维修策略是预防性维护结合修正性维修的全生命周期管理[6],根据油气生产处理设备的特点,制定长期滚动循环维修的设备管理机制。闲置设备管理与正常使用设备的维修保养一样,因设备本身属性的不同,维修保养方式也截然不同[7-8]。南山终端LPG生产系统设备主要有泵类、脱碳二塔、脱碳四塔、空冷器、重沸器、LPG储存罐及管件阀门和控制仪表设备等,见表3。

3.1 闲置设备失效形式

设备是为工程生产的实现而设计,长期待用闲置受环境条件、承受载荷、温度、介质及工况的影响而改变,其失效形式与运行使用时的失效方式有所区别[9]。南山LPG生产系统设备主要失效形式有5种。

表2 南山终端LPG系统容积体积估算

表3 南山终端LPG生产系统动设备

(1)腐蚀造成的设备性能降低或损坏,如脱碳塔、管件、机电设备和仪表设备。

(2)长期闲置,局部零件长期受不均的应力作用发生变形失效[4],如泵的叶轮、轴、弹簧(控制阀、判断阀和安全阀)、管线及连接螺栓、风机、压缩机盘根及密封等。

(3)温度、介质及工况的改变导致密封失效,老化损坏等,如泵的密封、电机密封、管件和脱碳塔的垫片及金属设备内部腐蚀等。

(4)设备闲置受潮导致绝缘降低或失效,仪表、仪器的漂移或损坏,如电机、防爆控制箱和变送器、显示表等。

(5)设备内部的油、气、水长期的工况变化和不流动而出现变质或硬化,带来次生影响设备损坏,其他因素的变化导致设备的损坏,如轴承润滑油脂和润滑油变质、设备内介质变质或被置换、冷却水变质硬化等。

3.2 闲置设备管理措施

闲置设备管理的目的是保障设备闲置的全生命周期的完好性。利用有限的资源,采取有效管理措施,确保停用、闲置设备始终处于良好状态,减少和避免设备在停用、闲置期间造成非正常损坏,避免资产流失、保证后续正常生产。

3.2.1 管理方案制定要求

根据设备闲置失效形式,以解决和防止闲置设备失效为基础制定经济可行的管理方案,管理方案要求以坚持提质增效、节省成本为根本,以预防维护为主,检修为辅的原则,充分利用精、准、细的设备管理举措。

(1)精。精心维护,主要体现在维护保养的方式、方法的正确和精准,精益求精,另一方面是人的责任心到位。

(2)准。是维护重点准确把握,准确无误,主要体现在设备维护维修的精准。

(3)细。仔细、致密、精细化,机、电、仪设备全方位覆盖,维护保养中注重细节避免盲区,从日常检查到年度维修,从具体设备维护步骤到文档记录做到细致入微。

针对性地制定正确有效的维修保养方案,并采取行动加以管理和措施,是实现闲置设备的完整性管理的前提。

3.2.2 维修保养的措施细则

依据设备的特点及失效形式,从日常维护、年度检修及特定维修策略实现闲置的管理。

(1)日常维护。各部门每天巡检,检查系统的惰化压力、清洁状况、润滑油液位和品质及外观的腐蚀和泄漏情况等,发现问题及时保质、保量的完成整改。每3个月对泵、压缩机、风机、压力容器、防爆控制箱及仪表设备执行一次季度检查和保养,做好巡检和保养的详细记录,季度检查和保养内容见表4。日常管理是非常重要的基础工作,是针对失效形式而制定的防护措施,维护的质量和时效直接关系设备的可靠性和完整性,也是减少设备修正性维修的理想方法,是提质增效和节省维护成本的重要环节。

(2)年度检修和维修策略。年度检修是保障控制系统和设备本身的性能测试,设备的年度检修是在日常维护的基础上对仪表设备进行的年度取证和年度校验,是设备管理和法律法规的管理规范要求,需按要求执行。

表4 南山终端LPG生产系统设备季度检查和保养内容

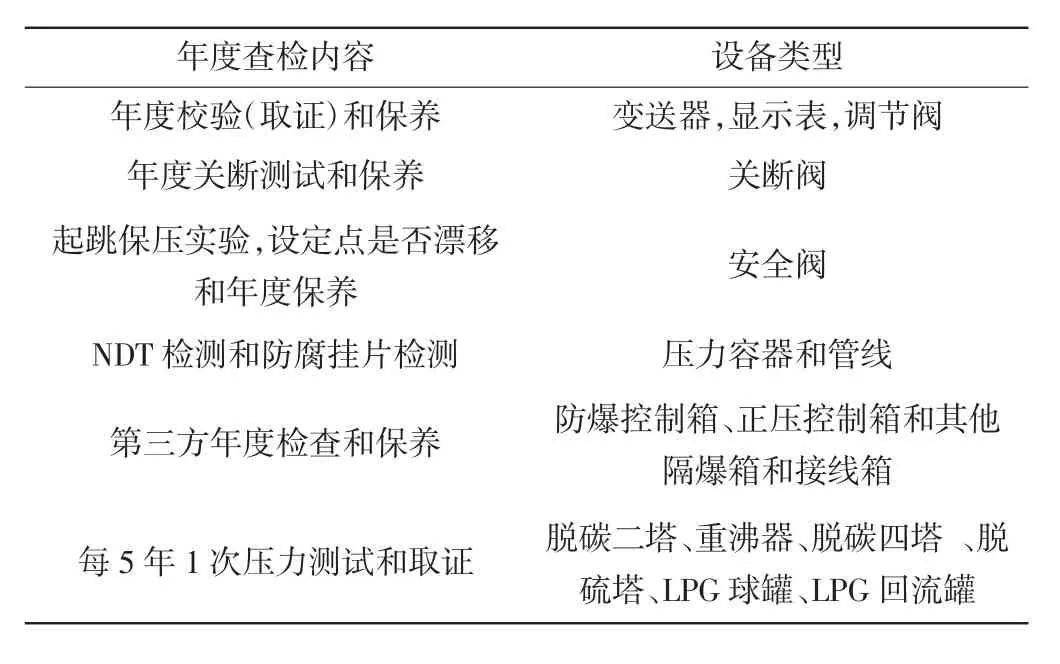

如表5显示,每年对变送器,显示表,调节阀,关断阀,安全阀等设备的功能测试,防爆控制箱的第三方年度检查。压力容器和管线要求每年一次年度NDT(Non-destructive Test,无损检测)和防腐挂片检测,罐类压力容器每五年还需要一次压力测试。

闲置设备本身处于待用状态,无运行消耗和磨损,日常维护基本能保障设备的完好性。在实际管理过程中,由于设备零件本身的生命周期有限,在正常封存过程中也会有少量设备零件因气候变化、意外事故及零件自身生命周期等原因造成损坏和消耗。由于闲置设备本身不产生经济效益,维修策略以节省资金为主,保证设备完好的最低要求为指导,以点修、局部维修替代大修和中修的维修管理方式。

表5 南山终端LPG生产系统设备年度校验和检测内容

4 结语

氮气吹扫、惰化封存石油石化生产系统,安全、环保、成本低,在石油领域应用广泛。闲置设备的管理以养为主,年度检测为辅的管理方式,降低管理成本。封存质量的关键在于惰化流程和检测标准的控制。闲置设备的完整性是系统惰化封存管理的核心,最容易出的问题是系统中惰性气体的泄漏和日常维护管理不到位,发现问题及时整改并防止故障扩大化是闲置设备管理的关键,充分利用好日常维护和年度检修,保障闲置设备的完整可用,防止油气田设备资产流失,为区域油气生产开发或新油气接入生产备用做好准备。