新型最大叶片式搅拌器用于工业规模反应器气液混合特性的数值模拟

2018-03-10苏红军徐世艾

郭 莉,苏红军,徐世艾

(烟台大学 化学化工学院,山东 烟台 264005)

气-液混合搅拌是工业生产中常用的单元操作,在化工、制药、食品等领域中具有广泛的应用[1],而选择搅拌桨类型对搅拌效率有着至关重要的影响。近年来,日本以发展新型聚合反应器为背景开发了包括最大叶片式搅拌桨在内的多种新型搅拌桨。新型最大叶片式搅拌桨能够很好地适用于宽黏度域,因此,在各种生产过程中可以稳定操作,不需要考虑黏度的变化。但在工业规模生产中,新型最大叶片式搅拌桨在搅拌混合高粘流体时的气液混合性能需要进一步研究。若仅依赖于传统实验来研究新型最大叶片式搅拌桨,不但会消耗大量的时间和资金,很多混合参数也是无法直接测量的,而迅速发展起来的计算流体力学(CFD)为解决这一问题提供了有效的手段。近年来,随着计算技术的不断完善,利用计算流体力学方法在计算机上实现数值求解成为可能。随着其计算方法的日趋完善,以及应用范围的不断扩大,如今CFD技术早已超越了传统的流体机械与流体工程等应用范畴,被成功的应用于如航空、航运、环境、水利等各种科学技术领域[2]。目前,CFD可用于对毫升规模的丝状微生物的培养过程进行模拟[3];对静电除尘器的粒子充电放电模拟[4]以及基于CFD的对离散空间滤波器的性能研究[5]等。在搅拌方面,计算流体力学(CFD)对于搅拌釜的模拟可以直观的地反映出搅拌釜内各处混合的效果,发现搅拌装置中存在的问题,对搅拌器的开发和设计具有重要意义。黄原胶是一种广泛应用于化工、食品、医药等多个领域的天然生物胶[6]。但因黄原胶发酵液在发酵过程中黏度变化较大,制约了整个发酵过程,从而很难实现黄原胶的理想高效规模化生产。

1 数值模拟

1.1 模拟方法

本文以计算流体力学(CFD)为基础[7],以1.0 %质量分数黄原胶溶液为研究体系,利用商业CFD软件Fluent对新型最大叶片式搅拌桨进行数值模拟计算。探究新型最大叶片式搅拌桨在黄原胶溶液中的搅拌性能。研究计算软件为ANSYS FLUEN 14.5,使用64核服务器进行并行计算(Parallel)。旋转桨叶区域采用多重参考系法(MRF)[8-10]进行处理,即将计算域分为动、静两个区域,桨叶及附近流体设置为动区域,动区域内流体转速与搅拌桨转速相同;其余区域设置为静区域,静区域内流体速度设置为零,动、静区域间通过交界面进行数据传递。液面采用压力出口边界,桨叶和釜壁的均为无滑移壁面边界,选用湍流模型RNG k-ε模型[11]计算,气泡的处理方法采用群体平衡模型(PBM)。

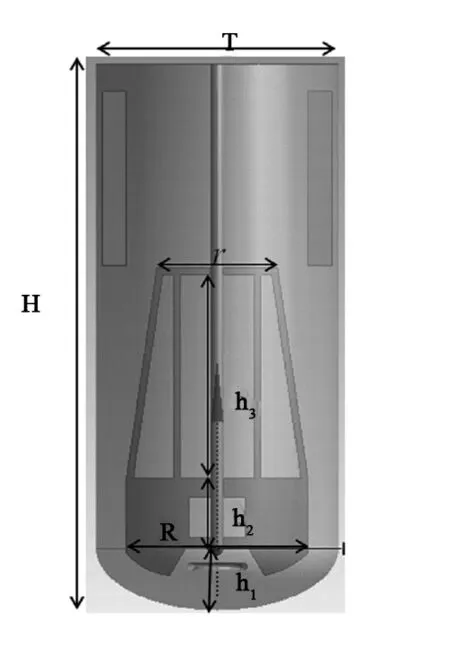

1.2 搅拌设备的结构和网格划分

模拟使用的搅拌釜为上部设有四块挡板的圆筒形椭圆封底敞口釜,现在工业生产黄原胶普遍使用大高径比反应釜,本研究为高径比约为3∶1的大高径比的工业规模(10 m3)机械搅拌釜。桨型为新型最大叶片式搅拌桨,其结构如图1所示,尺寸如表1所示。

图1 新型最大叶片式搅拌桨结构图 表1 搅拌釜及最新型最大叶片式搅拌桨尺寸

几何参数尺寸数值几何参数尺寸数值H/m4.00h3/m1.60T/m1.80r/m0.90h1/m0.45R/m1.25h2/m0.455

计算网格的合理设计和高质量是CFD计算精确的前提条件。本模拟采用ANSYS嵌入的Meshing软件对整个搅拌釜进行非结构化四面体网格划分,网格尺寸为0.005 m。为了提高计算精确度,对桨叶区和气体分布环进行网格加密处理。研究先对单相流体进行计算,在单相计算收敛的基础上导入Euler-Euler模型。在气泡处理方法方面,本模拟选用群体平衡模型(PBM)。PBM模型充分考虑了气泡在运动过程中聚并和破碎对气泡尺寸分布的影响[12-14],相对而言,比均一气泡尺寸假设更符合实际。随后,进行气-液两相模拟计算。

2 结果分析与讨论

模拟主要研究了在单位体积功耗Pv=1.1kW·m-3,搅拌转速为42 r/min时,不同通气量(0.76、0.82、0.88、0.94、0.99 vvm)对新型最大叶片式搅拌桨流体力学行为的影响。其中,主要考察了搅拌器在通气后的单位体积功耗、气含率、气泡尺寸和气液传质系数。

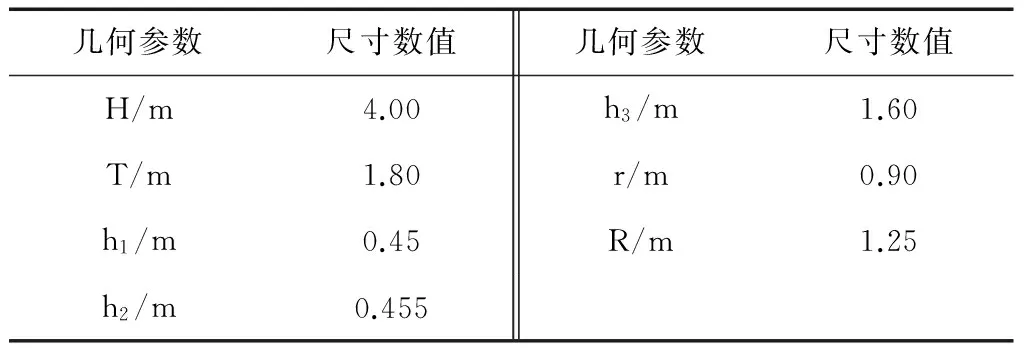

2.1 宏观流动场

新型最大叶片式桨搅拌的搅拌流场速度矢量图如图2所示。由图可以看出,新型最大叶片式搅拌桨在搅拌过程中会形成一个整体大循环,而在搅拌桨的底部和上部中会形成个较小循环,这与搅拌桨的结构有关。在桨叶区,流体由桨叶排出后沿搅拌轴向下运动至釜底后会沿釜壁向上运动形成整体循环;在挡板区,挡板的存在限制了流体的切向速度,使得大部分流体由挡板作用向搅拌轴方向运动,在搅拌轴处向下运动,最终返回到桨叶区完成一个整体循环。随着搅拌转速的增大,桨叶的排出性能增强,搅拌釜内整体的液相速率增大,循环强度增大。

图2 新型最大叶片式搅拌桨的速度矢量图

2.2 单位体积功耗

搅拌过程的功率消耗是衡量搅拌器搅拌能力的重要参数[15],它的大小反映了搅拌过程的能耗和经济成本。

(1)

其中,Pv为单位体积功耗,单位:W/m3;N为搅拌转速,单位:r/s;M为搅拌扭矩,单位:N·m;V为搅拌釜体积,单位:m3。

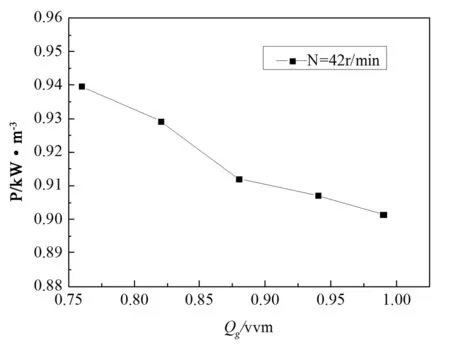

由式(1)计算得到新型最大叶片式搅拌桨在相同转速不同通气量下的单位体积功耗曲线如图3所示。

由图3可知,通气后,新型最大叶片式搅拌桨的单位体积功耗随着通气量的增加而减小,且其值小于通气前的单位体积功耗1.1 kW·m-3。这是因为气体的加入一方面降低了流体的表观密度,减小了流体对桨叶的阻力,另一方面是桨叶在旋转时,在其背部会形成气穴,而气穴的存在会使桨叶旋转阻力减小,从而进一步降低了功耗。

图3 新型最大叶片式搅拌桨单位体积功耗与不同通气量的关系

2.3 气含率

2.3.1 局部气含率

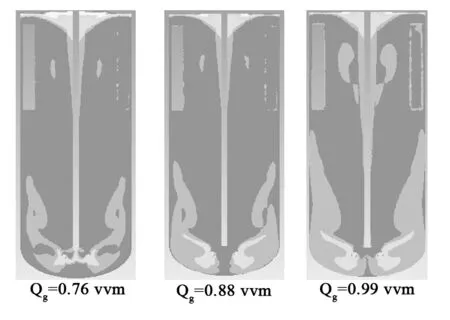

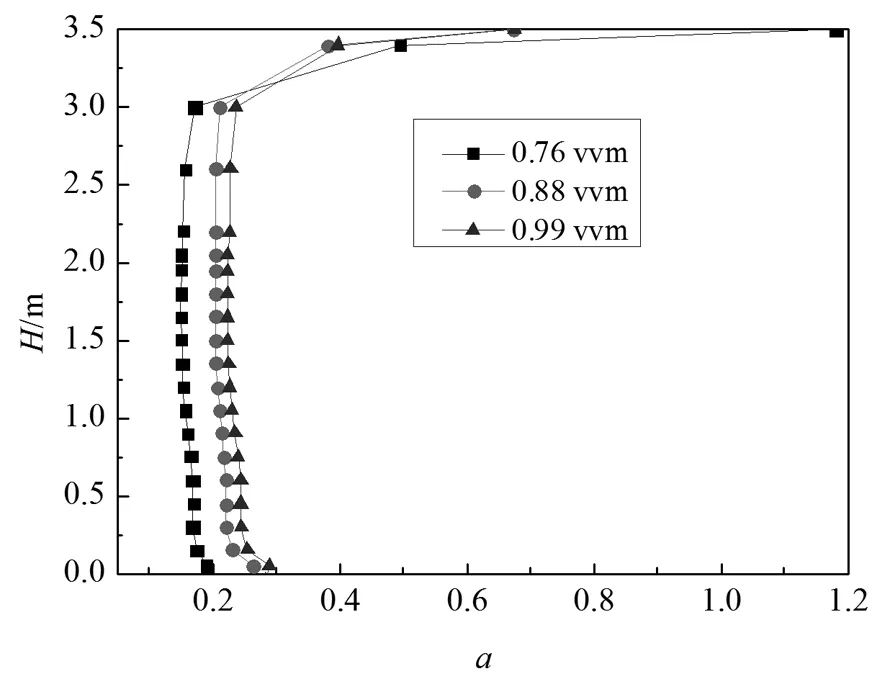

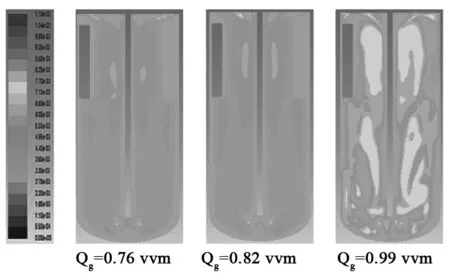

气含率是用来表征搅拌釜内气液分散特性的一种参数[16],在相同转速不同通气量下,搅拌釜内局部气含率分布及其轴向分布随通气量的变化分别如图4、5所示。

图4 新型型最大叶片式搅拌桨局部气含率分布云图

图5 新型最大叶片式搅拌桨局部气含率轴向分布图

由图4、5可以看出,在相同搅拌转速下,釜内局部气含率随着通气量的增大而增大。整体来看,釜内上循环区的局部气含率较大,其次是下循环区,叶轮区的局部气含率相对较小。此模拟结果与Nienow等[17]的研究结果相符。

2.3.2 总体气含率

总体气含率是局部气含率的综合反映,它与流体性质、搅拌设备及操作条件相关。本文是通过对全釜局部气含率积分得到总体气含率。

图6 总体气含率与通气量的关系曲线

图6为在相同转速下总体气含率随通气量的变化曲线。由图可以清楚地看出,总体气含率随着通气量的增大而增大。此结果与局部气含率的分析结果相同。

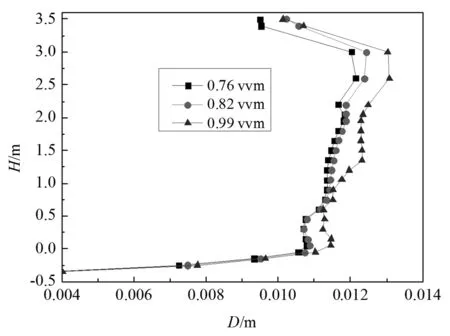

2.4 气泡尺寸分布

本文采用PBM聚并模型,将釜内气泡尺寸分为5组。气体进口尺寸设置为2.52 mm和3.99 mm且气体进口分率分别设为0.5、0.5。新型最大叶片式搅拌桨气泡尺寸分布情况如图7和图8所示。

图7 新型最大叶片式搅拌桨不同通气量下釜内的 气泡尺寸分布

图8 新型最大叶片式搅拌桨不同通气量下釜内的 气泡尺寸分布

由图7、8可以看出,在新型最大叶片式搅拌桨的搅拌作用下,釜内气泡尺寸随着通气量的增大而增大但分布较为均匀。小尺寸气泡主要集中在搅拌器区域,搅拌轴区域以及釜壁区域。这是因为在搅拌器附近,桨叶旋转带动流体的湍动能大,剪切较强,气泡发生破裂的可能性更大,气泡尺寸较小。在桨叶排出流与壁面接触的地方及附近区域,因流线发生强烈弯曲而存在大量携带高能量的湍流涡,这些区域破碎占主导作用,气泡直径相对较小。而在气体分布器附近区域及挡板后的死区由于气含率较高,增加了气泡之间的相互碰撞发生聚并的几率,因此,气泡尺寸较大。

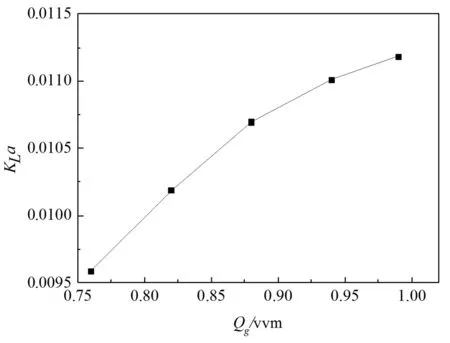

2.5 气液传质系数

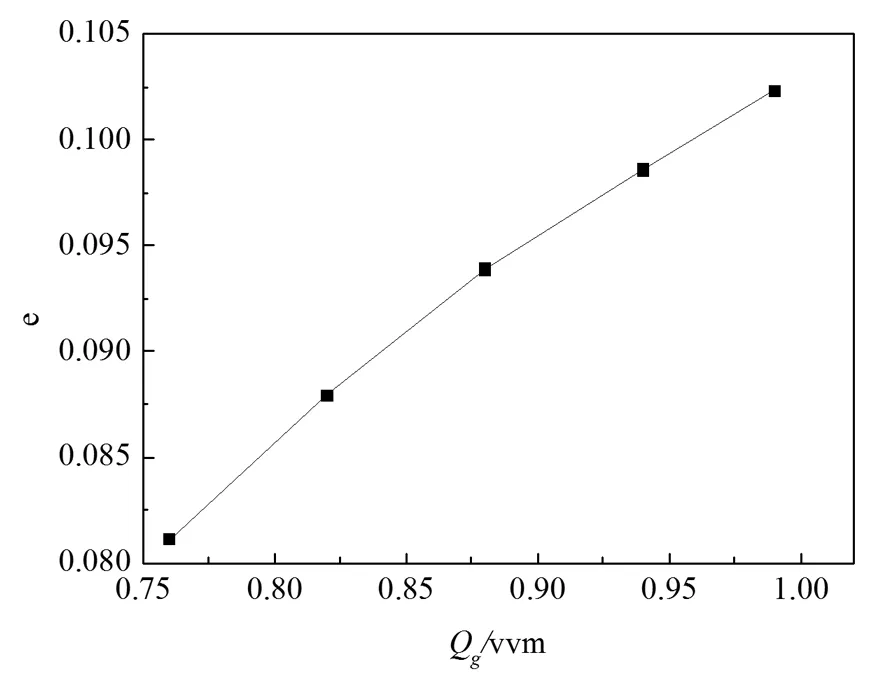

图9 气液传质系数有与通气量的关系曲线

传质系数能反应传质过程的强化程度,是度量相间传质过程快慢的重要参数。黄原胶溶液为高粘假塑性流体,气液传质过程中主要受液膜控制,因此,在分析过程中忽略其气膜传质阻力。

气速是影响Kla 的重要因素。由图9可以看出,气液传质系数随着通气量的增大而增大。这是因为气速增大,釜内气含率增大,气泡数量增多而导致气-液相界面积增大,使气液传质能力加强,Kla 的值增大。

3 结论

本节利用Fluent软件,研究了在单位体积功耗1.1kW·m-3,搅拌转速为42 r/min,不同通气量下,新型最大叶片式搅拌器在搅拌釜内气液混合过程参数,直观的给出了实验条件无法给出的釜内的局部信息,得出以下结论:

(1)新型最大叶片式搅拌桨在搅拌过程中形成一个大循环,且循环强度随着搅拌转速的增加而增加;

(2)通入气体后,新型最大叶片式搅拌桨的单位体积功耗降低。且在相同转速下,通气量增加,搅拌器的单位体积功耗下降;

(3)在新型最大叶片式搅拌桨的作用下,釜内上循环区的局部气含率较大,其次是下循环区,叶轮区的局部气含率相对较小。在相同转速下,随着通气量的增大而增大;

(4)在相同转速下,釜内气含率、气泡尺寸以及气液传质系数等参数均随着通气量的增加而增大。

[1]王 凯,虞 军.搅拌设备[M].北京:化学工业出版社,2004.

[2]张 慧,康士廷.FLUENT14 流场分析自学手册[M].北京:人民邮电出版社,2014:20.

[3]Brüning S,Weuster-Botz D.CFD analysis of interphase mass transfer and energy dissipation in a milliliter-scale stirred-tank reactor for filamentous microorganisms[J].Chemical Engineering Research & Design,2014,92(2):240-248.

[4]Arif S,Branken D J,Everson R C,et al.CFD modeling of particle charging and collection in electrostatic precipitators[J].Journal of Electrostatics,2016,84:10-22.

[5]Vidal A B,Lehmkuhl O,Trias F X,et al.On the properties of discrete spatial filters for CFD[J].Journal of Computational Physics,2016,326:474-498.

[6]任宏洋,王新惠.黄原胶的特性、生产及应用进展[J].酿酒,2010,37(2):17-19.

[7]厉 鹏,刘庆宝,金志江.搅拌釜内流场实验研究与数值模拟的进展[J].化工机械,2010,37(6):799-804.

[8]张国娟.搅拌槽内混合过程的数值模拟[D].北京:北京化工大学,2004.

[9]Dakshinamoorthy D,Khopkar A R,Louvar J F,et al.CFD simulations to study shortstopping runaway reactions in a stirred vessel[J].Journal of Loss Prevention in the Process Industries,2004,17(5):355-364.

[10]Kerdouss F,Bannari A,Proulx P.CFD modeling of gas dispersion and bubble size in a double turbine stirred tank [J].Chemical Engineering Science,2006,61(10):3313-3322.

[11]钟 丽,黄雄斌,贾志刚.用CFD研究搅拌器的功率曲线[J].北京化工大学学报(自然科学版),2003,30(5):4-8.

[12]Hulburt H M,Katz S.Some problems in particle technology: A statistical mechanical formulation[J]. Chemical Engineering Science,1964,19(8): 555-574.

[13]Smith J M,Gao Z.Power demand of gas dispersing impellers under high load conditions[J].Chemical Engineering Research & Design,2001,79(5):575-580.

[14]Prince M J,Blanch H W. Bubble coalescence and break-up in air-sparged bubble columns[J]. Aiche Journal,1990,36(10): 1485-1499.

[15]孟汉卿,郭 莉,栾欣欣,等.新型Maxblend搅拌器用于工业规模反应器混合特性的数值模拟[J].山东化工,2016,45(15):169-172.

[6]Wan X,Takahata Y,Takahashi K.Power consumption,gas holdup,and mass‐transfer coefficient of triple‐impeller configurations in a stirred vessel with vertical tubular coils[J].Canadian Journal of Chemical Engineering,2016,94(2):349-354.

[17]Nienow A W,Wisdom D J,Middleton J C.The effect of scale and geometry on flooding,recirculation,and power in gassed stirred vessels[C]//2nd European Conference on Mixing.England: Cambridage,1977:F1.1-F1.16.