适于餐厅与家庭的叶菜外部品质在线检测与分级系统

2018-03-10魏文松邢瑶瑶李永玉彭彦昆张文平

魏文松,邢瑶瑶,李永玉,彭彦昆,张文平

0 引 言

中式菜肴主要由原料、配料搭配而成,其中原料质量安全是中式菜肴食用品质安全的关键。叶菜作为中式菜肴的重要原料之一,其叶表面积大、组织脆软、含水量高[1]。叶菜采后经过贮藏运输,在中小型餐厅场合和家庭作为中式菜肴原料食用时,往往需要将整株叶菜分成单片菜叶,在存放时间过长、储存条件不适宜等条件下,极易失去光泽的外表以及饱满弹性的质地,出现黄化腐烂现象[1]。黄化腐烂的叶菜堆积在一起会加快周围其他叶菜变质的速度,且随着叶菜的失水、变黄、萎蔫、腐烂等一系列变化,叶菜中的叶绿素开始转变为叶黄素,营养物质也开始流失,甚至会产生对人体有害的亚硝酸盐等致癌物质[2]。而虫眼过多、过大的叶菜作为中式菜肴的原料会直接影响食用。

为了保证叶菜的品质与食用价值,叶菜投入烹饪之前,需要对叶菜的品质进行一次筛选,将黄化、腐烂与带有虫眼的叶菜剔除。由于目前中式菜肴工业化程度低,大多为家庭手工作坊形式[3]。叶菜品质的筛选主要依靠人体感官进行判断及分选,不仅费时费力,且人为因素干扰也会产生误判。机器视觉技术[4-7]具有无损、实时、精度高等特点,被国内外学者广泛应用于农产品检测研究[8-15]。在国内,田芳等[16]利用透射光源系统,并结合机器视觉技术对马铃薯内部黑心病进行检测,对马铃薯黑心病判别率达 96%以上。赵娟等[17]设计了一套基于机器视觉技术检测水果外观缺陷的系统,对苹果缺陷的分级正确率达到92.5%。杜宏伟等[18]利用机器视觉技术研制了胡萝卜外观品质分选线,分选速度可达到20个等级/s,分级精度达到93.5%。何东健等[19]通过机器视觉采集彩色图像,获取苹果果实表面颜色和着色面积等信息并通过图像处理,将颜色空间由RGB转换为HLS, 用合适色相值下累计着色面积百分比进行颜色分级的方法。分级试验结果表明,通过机器视觉技术分级与人工分级一致度达 88%以上。孔彦龙等[20]利用马铃薯的面积和周长为参数,结合机器视觉技术完成对马铃薯外观尺寸、形状与质量的分级。李明等[21]以机器视觉为基础,利用图像处理方法对黄瓜果实图像的瓜长、把长、横径差、弓形高度进行了提取和计算。分级试验表明平均分级精度为96.7%,但分级速度不快。黄星奕等[22]利用正常秀珍菇与缺陷秀珍菇在图像上的区别特征,结合机器视觉技术与支持向量机建模方法对畸形秀珍菇建模,正确率达到96.67%。在国外,Megha等[23]利用机器视觉技术,开发了在线的西红柿分级系统,结合神经网络分级模型,对成熟与否,损坏与否 2个参数进行了分级,分级正确率分别为100%和96.47%。Payman等[24]利用机器视觉技术,对苹果外部特征进行了分级,分别采用SVM算法与KNN算法对缺陷苹果进行了分级,分级正确率最高达到92.5%。Hosein等[25]利用机器视觉技术开发了从开心果壳筛选出优良开心果核的在线检测系统,并结合支持向量机方法完成了对开心果核的预测建模,准确率达到94.33%,分级速度可达到22.74 kg/h。Ayoub等[9]采用机器视觉系统,针对洋葱样品对其机械性能进行了测定,包括应力应变、弹性模量与泊松比等,并将测量结果与传统方法进行了对比,结果发现机器视觉方法与传统方法测量无明显差别,吻合率达到 99%。Mehrdad等[26]利用机器视觉技术对投入市场之前的无花果进行了分级,并开发了在线检测系统,分级精度达到95.2%,分级速度可到90 kg/h。Elena等[10]利用近红外机器视觉系统,对橄榄果进行分级测试,分别从健康果、轻微损伤、小面积损伤、中等损伤、大面积损伤这 5个等级进行了检测,其中健康果与大面积损伤正确率100%,其余正确率大于70%。以上针对果蔬的检测以及图像处理的研究,主要是针对块形、圆形、扁形等形状类果蔬的识别。与叶菜类蔬菜相比,这些果蔬质地较硬、不易损伤、容易提取特征信息。机器视觉在检测叶菜品质方面研究较少,如徐海霞等[27]利用机器视觉技术对菠菜的品质进行检测,结合颜色变量提取方法,对菠菜新鲜度的判断准确率超过85%,但此研究为静态检测,且样品在检测时候,需要逐个放置,检测效率低。除此缺点外,机器视觉在叶菜品质检测领域的在线装置也匮乏,极大了限制了机器视觉在叶菜品质无损检测的发展。

针对机器视觉技术和图像处理技术在叶菜类蔬菜分选的存在的上述问题,为有效控制中式菜肴原料品质安全,本文自主研发了叶菜外部品质在线检测与分选系统,包括硬件结构和软件部分。并利用图像处理算法完成叶菜外部品质中叶菜品质中黄化叶,烂叶与虫眼叶的检测与分级,为中小型餐厅场合和部分家庭分选中式菜肴原料提供技术支撑,也为叶菜品质分选装置的产业化研发提供了技术参考。

1 在线检测与分级系统工作原理与工作过程

1.1 工作原理

本研究针对中式菜肴中食用叶菜类蔬菜,需要对叶菜外部品质进行检测筛选的需求,利用机器视觉技术对叶菜类蔬菜外部品质在线检测与分级。实际生活中,消费者食用的往往是单个分离的成片叶菜,在使用本系统检测之前需要将叶菜从叶柄处单个分离成单菜叶,然后在线传输至图像检测单元逐个进行检测,并针对正常叶菜中的黄化叶、烂叶与虫眼叶特征参数,进行图像和数据的处理与分析,最后根据分析结果完成正常叶菜中不同外部品质叶菜的检测与分级。本文所研制的在线检测与分级装置包括用于分离叶菜、传输叶菜、检测叶菜与分级叶菜的硬件部分,以及对叶菜特征进行图像采集、数据处理与分级判别的软件部分。其工作原理为:在系统软硬件共同作用下,叶菜样品被逐个分离后,经传输单元传至图像采集单元过程中,若被检测传感单元感应到并传至与其相连的单片机时,单片机将信号传至计算机,计算机软件控制图像采集单元完成叶菜样品的图像数据采集、传输、处理、结果存储及显示;随着叶菜样品继续传输,被分级传感单元感应并传至与其相连的单片机时,单片机将信号传至计算机,计算机软件根据之前图像数据分析的结果等级及单片机传至计算机的信号决定分级单元是否对叶菜样品剔除分级,若图像处理等级为正常叶,则在传输单元结束端保留此样品,分级单元不执行剔除动作,若图像处理为非正常叶菜样品,计算机控制分级单元工作,完成对样品的剔除分级。系统的工作原理如图1所示。

图1 叶菜在线检测与分级系统原理框图Fig.1 Schematic diagram of online detection and classification system of leaf vegetables

1.2 工作过程

系统的工作过程如图 2所示,首先打开控制单元总开关,启动计算机控制软件,控制单元启动用于图像采集的光源单元,预热30 min,然后启动控制传输单元、叶菜分离单元开始运转。待光源与叶菜分离单元与传输单元稳定后,将成片叶菜样品放入叶菜分离单元中,待叶菜逐个分离后,经传输单元传至图像采集单元。当检测传感单元检测到叶菜到达最佳采集位置时,检测传感单元将此信号经由单片机传输至计算机并保存,计算机内软件控制图像采集单元自动完成叶菜图像采集,同时利用颜色空间变换、二值化、形态学变换、图像增强与平滑等图像处理算法完成对黄化叶、烂叶以及虫眼叶的图像算法处理,并将结果保存至计算机。随着传输单元继续传输,到达分级单元时,分级传感单元检测到叶菜样品,并将感应信号传输至计算机。在计算机内部,检测传感单元信号a、计算机对叶菜样品图像处理的结果b、以及分级传感单元信号c,这3种信号进行相与运算后若满足剔除条件,则触发分级单元完成所检测叶菜样品中黄化叶、腐烂与虫眼叶的剔除,若不满足则叶菜为正常叶菜,需保留,不需剔除。

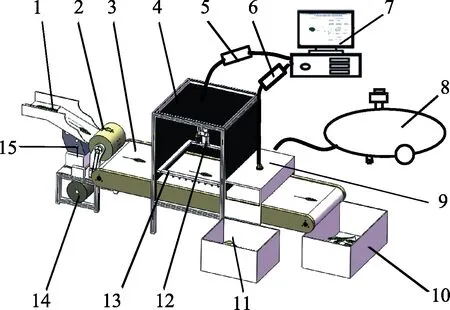

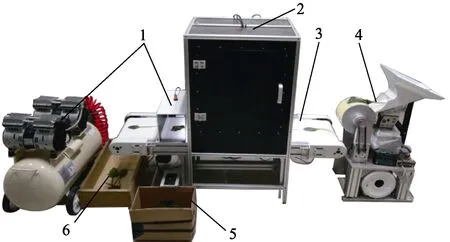

2 检测与分级装置硬件设计

为了得到高质量、无失真的叶菜样品图像信息,进而分析得到客观准确的检测与分级结果。在硬件设计过程中需要对设备的选择、机械装置的设计以及各个参数的确定进行研究,从而保证整个系统的正常工作。检测与分级装置硬件部分主要由叶菜样品分离单元、驱动传输单元、光源单元、图像采集单元、传感单元、分级单元以及计算机等组成,如图3所示。

图3 叶菜在线检测与分级系统硬件结构示意图Fig.3 Schematic diagram of hardware structure of online detection and classification system of leaf vegetables

2.1 叶菜样品分离单元

实际生活中,中式菜肴食用的基本是单个的成片叶菜,在使用本系统检测之前首先需要将叶菜单个分离,并在线传输至图像检测单元逐个叶片进行检测,叶菜样品分离单元结构如图 4所示,主要由带吸附孔的负压滚筒、步进电机、驱动器、上料振动器、带传输板的样品料槽以及负压泵等组成。

图4 叶菜分离单元装置图Fig.4 Unit diagram of leaf vegetable separation unit

其工作过程为:成片的叶菜样品放置于样品料槽内,料槽下端布置有与水平面呈一定角度的传输板,样品在上料振动器的作用下,在传输板内沿抛物线向前上方抛射,在空中进行微量跳跃后,向滚筒表面方向移动。经过不断振动,叶菜样品传输至滚筒表面。滚筒内部一部分中空,与负压泵相连,且表面布有吸附孔;一部分实心填充,无气流通过,在负压泵的作用下,滚筒内中空部分在吸附孔处形成高强度的吸附气流,保证叶菜贴合在滚筒表面,随着滚筒旋转至实心部分,滚筒内吸附气流消失,叶菜在自身重力作用下,脱离滚筒落至传送带,完成叶菜的分离。

滚筒内部中空部分与实心部分如图4b所示,A、B、C、D为滚筒表面吸附孔位置,EOFD为实心腔部分,EBF为负压腔部分,滚筒从负压腔部分旋转至实心腔部分时,气流消失,叶菜会在EDF弧面落至传送带,继续传输。

在本研究中,成片叶菜分离装置与后续的输送线是2个单独的控制系统和速度,也就是说,当输送线高速运行时,并不会影响到叶菜分离装置的速度,叶菜分离装置分离叶菜的速度由装置内的驱动电机速度决定,本文中电机型号57HBP80AL4 步距角1.8°,转矩2 Nm,电流3 A,转速60 r/min。叶菜分离单元的负压滚筒直径30 cm,横向宽11 cm,单片叶菜长度10~15 cm(带梗),宽度5~8 cm,在滚筒表面的负压吸附孔以90°间隔均匀分布在滚筒四周,此时2个相邻负压孔之间的弧长公式为

式中N为相邻2个负压吸附孔之间的圆周角度,文中N为90°,R为滚筒半径,R为14 cm,相邻吸附孔之间弧长L为21.98 cm,长度大于单片叶菜的长度(10~15 cm)。在叶菜分离装置开始工作后,滚筒每转 1周,理想状态下会分离 4片叶片,由于最后菜叶要经过无负压的实心区域,滚筒每转1周相当于分离3片菜叶,在60 r/min的情况下,分离速度F为180片/min,相当于3片/s,且由于滚筒上负压吸附孔之间距离是一定的,当输送线传输速度一定时,叶菜分离装置分离的叶片在输送线上的分布间距是固定的,2片叶菜之间在传输方向上的最小距离是15 cm,由于叶菜分离速度为3片/s,此时叶菜分离单元的速度相当于传输速度45 cm/s。若要实现更加高速的分离,可调高驱动速度,或者增加分离滚筒的直径大小与滚筒表面负压吸附孔的个数,保证在 1个圆周上的叶菜样品多于增加前,则可以增加单位时间内的叶菜分离个数,从而保证单位时间内到达输送线上的叶菜样品。

2.2 驱动传输单元

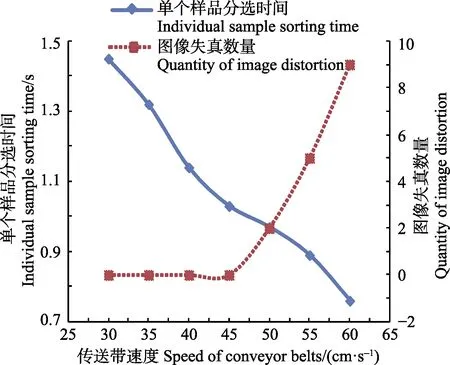

驱动传输单元主要实现检测过程中样品的传输,保证叶菜样品从样品分离单元传输至图像采集单元与分级单元。本系统的驱动传输单元主要包括传送带、调速器、驱动电机、链条、链轮等。传送带有效宽度为300 mm,长度为2 000 mm,传输带颜色为亮白色。调速器可以改变驱动电机转速,进而改变传送带的运行速度,其调速范围为0~100 cm/s。在叶菜样品传输过程中,从样品分离单元到图像采集单元的距离是一定的,若样品传输过快,而计算机采集速度慢,则采集的图像会失真与拖影,若样品传输过慢,则会影响检测速度与效率,因此传输速度对系统的检测分级至关重要。为确定最佳的样品传输速度,取速度区间为30~60 cm/s,依次选择7个不同速度,重复100个样品,进行速度测试。通过数据记录,整理不同速度条件对单个样品检测时间与采集图像失真数量的影响,图5所示。

图5 不同传送带速度对样品分选的影响Fig.5 Effect of different conveyor belts speed on sample sorting

从图 5可以看出,随着速度的提高,单个样品检测所用的时间逐渐减少,且速度在30~45 cm/s时,相机采集的图像并不发生失真,但当传输速度超过45 cm/s时,图像发生失真,且随着速度的提高,失真样品数量急速增加。综合以上分析,选择驱动传输单元速度为45 cm/s,此速度下,图像采集单元采集样品图像不发生失真,而且样品检测速度快。

2.3 光源单元

光源单元的主要功能是为图像采集单元提供一个完整的、均匀的、强度足够大以及范围足够广的照射范围,保证样品在检测区域无死角、无暗影。本文在线检测与分级系统的光源单元主要由光照暗箱、LED光源、开关电源以及光源固定装置组成。光照暗箱的尺寸为长度540 mm,宽度350 mm以及高度800 mm的黑色暗箱,能够避免外界光线的影响。本试验针对叶菜外部品质中的黄化叶、烂叶以及虫眼叶的检测与分级,在可见光范围内就能实现对这些外部特征的检测与判断,因此采用若干白色的、有效波长范围430~760 nm的贴片LED光源带,总功率24 W,寿命可达10×104h以上。为LED光源供电的开关电源为12 V 5 A。由于传输带的宽度为300 mm,为了保证在足够大的范围内照射样品,需要在光照暗箱的侧壁上安装4条LED光源带,如图3所示。

2.4 图像采集单元

图像采集单元是叶菜外部品质检测与分级的核心部件,其性能参数直接影响系统的功能与检测结果。本系统的图像采集单元主要包括CCD相机(MV-EM200C/M彩色相机,微视图像,北京)、镜头(H0514-MP2,computar,Japan)、光源单元(LED贴片带)与检测传感单元。CCD相机的分辨率为1 600×1 200像素,像素尺寸4.4×4.4 (μm),帧率20 fps,镜头焦距5 mm,最小物距0.1 m,视场角76.7°×65.5°×51.4°(D×H×V),最小物距视场范围12.9 cm×9.6 cm(H×V))。由于传输带的宽度300 mm,叶菜样品有可能在传输带的不同位置,为了保证光源照射范围内的样品都能被采集到,需要根据光源照射的范围以及相机的视场角确定镜头到被检测样品的距离,同时光源单元的安装位置要保证在镜头下方,避免光源直接入射至镜头,本设备中镜头物距180 mm,光源单元距样品的垂直距离100 mm,此时所能照射的样品检测范围长15 cm,宽30 cm。

2.5 传感单元

为实现图像采集单元对样品的图像采集与采集后的分级,在检测位置附近与分级位置附近安装有传感单元,实现样品位置和信号有无的判断。其中检测位置传感单元安装固定于CCD相机前端,分级位置传感单元安装在分级单元内,所用的传感单元为E18-F10NK型红光色标传感器,在样品颜色与背景颜色有着细微的差别的情况下也可以检测到,且设备中样品颜色为绿色或黄色,背景颜色为白色。该型号传感器的发射端与接收端在同一侧,在检测位置附近,当无样品经过时,传感器输出到计算机信号为0,接收端信号发蓝光,当有样品经过时,传感器输出到计算机信号为1,接收端发红光,此时计算机软件开始采集样品图像信息,在分级位置附近,传感单元的输出与检测位置一致,且当下 1个样品通过时,重复以上过程。

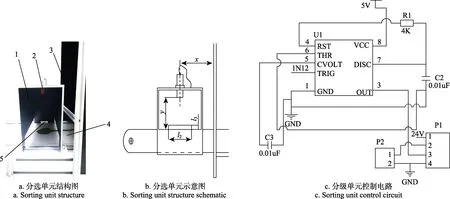

2.6 分选单元

分选单元是整个叶菜外部品质在线检测与分选装置的重要组成部分,在图像采集单元采集完叶菜样品后,根据图像处理结果,若为正常叶菜则计算机的判别信号为0,若为黄化叶、烂叶或虫眼叶中的一种则计算机的判别信号为1,同时与检测传感单元信号与分级传感单元信号相与计算,计算机向分级单元发送分级命令,考虑到叶菜易损伤,采用气吹方式将黄化叶、烂叶以及虫眼叶吹至剔除箱内。分选单元主要由气源、气管、继电器、分级罩体、吹气嘴、电磁阀、分级传感单元、开关电源与控制电路等组成,气源由空气压缩机提供,分级罩体为矩形,在驱动传输方向下端开有进出样品孔,在垂直传输方向一端封闭一端敞开,封闭一端连接气管,要剔除的样品通过敞开的一端被吹气嘴吹至剔除箱内。图 6a为分选单元实物图。当样品到达罩体内时,分级传感单元能够感受到样品信号,并且将信号发送给计算机,计算机向控制电路发送信号,通过继电器与电磁阀操纵气源的开启与关闭,控制喷气嘴完成对叶菜样品的分选,吹气嘴设计成扁平状,吹出的空气呈散状分布,能够均匀地覆盖整个叶菜表面。吹气嘴太大易使相邻合格叶菜也被剔除,反之,气嘴太小则又很难将叶菜吹离传送带。结合叶菜面积,经大量气吹试验,吹气嘴尺寸长度 l2=30 mm、宽度l3=1 mm的矩形吹气嘴分选效果最好。

对缺陷叶菜的分选由控制电路驱动分级单元来完成。控制电路由单片机输入信号、555定时器、VQ21A1-5GZ-C8型电磁阀、D0061A型固态继电器与E18-F10NK型红光色标传感器等组成。电路原理如图 6c所示。U1为定时器(NE555,ST意法半导体,Swiss),P1为继电器(DO061B,Crydom,France)连接端口,P2为电磁阀(VQ21A1-5G-C8,SMC,Japan)控制端连接端口。当计算机通过单片机向分级控制电路发送信号时,传输至555定时器的TRIG端口,经过内部定时器振荡电路的脉冲细分在输入端OUT输出频率一定的脉冲信号,脉冲信号最高振幅4 V,最低0 V,继电器的开启电压3.2 V,在脉冲信号的作用下继电器开启,进而控制电磁阀开启气源吹气,完成样品的分级。

图6 分选单元结构和控制电路Fig.6 Sorting unit structure and control circuit

3 在线检测与分级装置软件设计

叶菜外部品质在线检测与分级装置的硬件离不开软件的支持,软件应该满足功能完整、美观以及操作简单等要求,本文开发的软件以PC为硬件平台,开发环境为Windows 7系统。软件程序利用OpenCv和Visual C++作为开发平台。软件结构设计如图7a所示。装置参数设置模块用于对检测系统中图像采集单元的CCD相机的初始化参数进行设置,包括串口号的选择、相机的曝光时间、光源单元的开启与叶菜分离机构中负压滚筒的速度设置;驱动传输模块用于对在线检测传输速度的设置、选择与调节;传感信号传输模块主要用于将检测位置的传感单元信号与分级位置处的传感单元信号传至计算机,进而控制图像采集模块与分级模块的工作;样品图像采集模块用于对在检测区域内的叶菜样品进行图像采集,与采集的样品图像的实时界面显示;图像数据处理模块用于对采集的图像进行颜色空间变换、灰度化、二值化及形态学消噪等处理;结果实时显示模块包括图像处理结果与分级结果的显示;检测结果保存模块用于保存原始样品图像、处理结果与分级结果的保存;传感信号匹配模块用于将检测位置传感信号、图像采集结果与分级位置传感信号三者进行匹配、计算与传输;分级模块用于根据传感信号匹配模块的计算结果,计算机发出分级信号,驱动分级单元完成对黄化叶、烂叶与虫眼叶的剔除。软件的操作界面如图7b所示,软件操作界面主要分为4个区,分别为设备初始化设置区、图像实时显示区、缺陷特征区和检测结果显示区。能够实现:1)参数设置、图像信息采集以及图像实时显示;2)自动处理采集的图像信息;3)实时计算各缺陷参数值,并将分选结果实时显示;4)结果保存。

图7 在线检测与分级装置软件模块和操作界面Fig.7 Online detection and sorting software module operation interface

4 在线检测与分级装置性能验证

为了验证在线检测与分级装置的性能,选用中式菜肴常用的圆叶菠菜进行试验。试验地点在北京朝阳区御香苑餐厅,试验时间为2017年10月15日、16日,试验所用系统实物图如图8所示。

图8 叶菜外部品质在线检测与分级系统实物图Fig.8 Prototype diagram of online detection and classification system of leaf vegetables

试验样品为从北京市美廉美超市购买的山东寿光圆叶菠菜。菠菜株高30~40 cm、单叶面积30~50 cm2,每株菠菜上叶菜3~5片,共70株。为了与实际中式菜肴食用叶菜时需要将叶菜一片片分离的情况一致,首先将每株菠菜上菜叶一片片分离,并将每个叶面上的尘土清洁后放置于密封袋内,并储存于 6 ℃的冰箱内。试验之前从密封袋内选出 320片菠菜叶片,并按照黄化叶、腐烂叶、虫眼叶以及正常叶分为4组,各数分别为91、75、90和63片,以供在线检测与分级用。

试验样机尺寸为180×35×90(长×宽×高,cm)。试验之前设定输送线传输速度为45 cm/s,视觉系统采集速率为20帧/s。

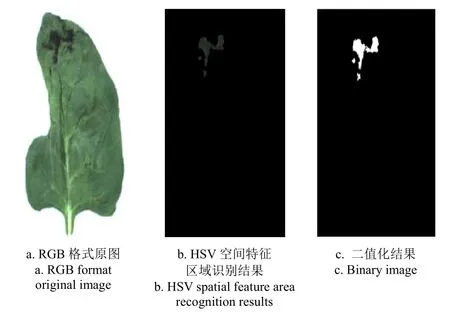

4.1 黄化叶与腐烂叶菜特征信息提取及检测

基于自主研发的在线检测系统采集的菠菜样品图像如图9a所示。系统获取的图像是RGB格式,因RGB各分量相关性高,图像经灰度化处理(图 9b)后,其灰度值(图 9c)分散,很难确定识别目标的阈值范围[15]。本研究首先将系统获取的RGB格式图像进行空间转换,使其转变成HSV(H色调,S饱和度,V亮度)格式图像,转换关系如式(2)~(4)所示[13-14]。

图9 菠菜黄化叶识别结果Fig.9 Feature extraction results of yellow spinach leaves

设置H、S分量阈值来提取图像中的黄色信息。通过50个黄叶样品特征信息提取试验,确定了判别黄叶的H值与S值的取值范围分别H∈(60°, 130°), S∈(0, 0.17)。实际黄叶识别结果如图10所示。

图10 菠菜烂叶特征提取结果Fig.10 Feature extraction of spinach rotten leaves

由于叶菜腐烂时腐烂区域会产生黑色斑点,可以将识别叶菜中的黑色区域作为识别烂叶的条件,设定判别烂叶的V值取值范围为V∈(0, 0.23),实际烂叶识别结果如图10所示。

4.2 虫眼叶菜特征信息提取及检测

对虫眼叶菜原始图像(图11a)经过全局二值化(图11b),设定一个全局的阈值T,将大于T的像素群的像素值设定为白色,小于T像素群的像素值设定为黑色。通过形态学滤波的开运算,消除图像上的噪点,并利用形态学滤波的闭运算,先膨胀图像(图 11c),然后经腐蚀处理,去除叶柄,保证叶菜与背景完全分离,轮廓界限明确。图 11d为形态学滤波之后得到的去柄图像,然后将此图像逆向二值化有利于进一步提取虫眼叶的特征信息(图11e)。

图11 虫眼叶菠菜图像预处理Fig.11 Image preprocessing of spinach bug leafs

在实际条件下,虫眼的面积与个数直接决定了消费者的食欲,参考国家标准[26]查询菠菜等级、蔬菜质量验收标准以及超市挑选虫眼的标准。对于虫眼轮廓个数≥3的叶菜直接剔除,而虫眼轮廓个数<3则需根据最大虫眼轮廓面积进行判断。图像处理无法利用实际虫眼面积来直接衡量,但可以将虫眼面积转换为像素数大小来确定虫眼的大小。本研究取虫眼轮廓最大长度0.2cm(其轮廓大小接近普通绿豆粒大小)作为虫眼衡量标准。实际虫眼面积转换为虫眼像素数的公式如下:

式中B为每个虫眼所占像素数;b为实际虫眼面积,cm2;q为相机分辨率;k为相机拍摄区域面积,cm2

据公式(5)确定的每个虫眼所占像素数B=348。若提取的叶菜最大虫眼轮廓像素数>348,则认为虫眼面积大,需要剔除。反之,则认为虫眼面积小,保留,可供食用。

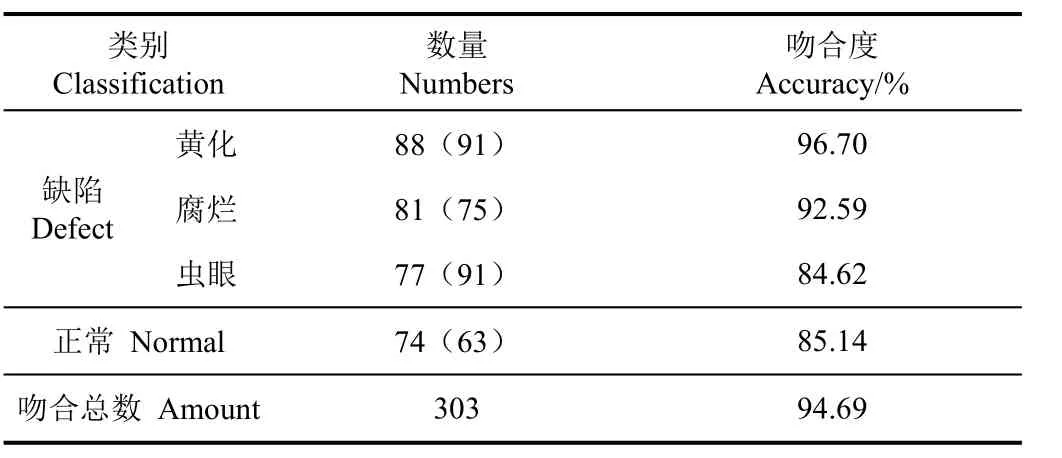

4.3 与人工分选对比试验结果分析

利用在线检测与分级系统完成 320个样品图像采集与分级,记录下结果,然后对样品进行人工分选。为避免人工分选的偶然性,挑选 5名对叶菜分选娴熟的工人依次对样品进行分选。5名工人对每片叶菜的平均分选时间1.43 s。对比在线检测与分级系统的结果与人工分选结果,如表1所示。

分选对比试验结果表明:使用叶菜外部品质在线检测与分级系统对菠菜品质分选黄化叶与人工分选黄化叶的吻合度(即在线检测与分级系统分选的特征个数与人工分选的特征一致的个数的比值)达96.70%。对腐烂叶菜的吻合度达93.75%,对虫眼叶菜分选吻合度达85.56%,在对 320个样本分选中,系统分选与人工分选整体吻合度达到94.69%,上述结果表明该系统可用于黄化叶、腐烂叶以及虫眼叶菜的分选。从结果可以看出,系统对虫眼叶菠菜的分选低于黄化叶与腐烂叶,在以后的研究中,可在虫眼叶的算法处理上继续研究,例如可用分水岭算法对图像继续进一步处理,同时在叶菜分离过程中,精确调节负压滚筒的气压,可以保证叶菜在检测区域完全展开,避免有相互遮挡现象,以保证检测结果更加的准确。

表1 在线检测与分级结果与人工分选结果对比Table 1 Comparison between results of on-line detection and classification system and artificial separation

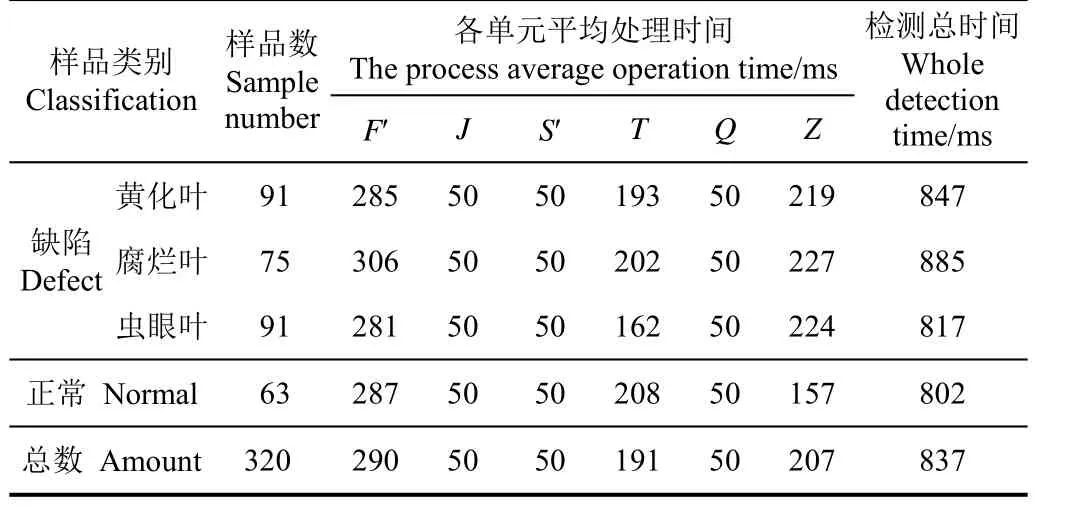

4.4 在线检测速度分析

本研究中的检测速度主要由以下几个因素来决定,叶菜分离单元的分离速度F、输送线传输速度C、检测位置传感单元信号传输时间J,视觉系统采集速度S,图像数据处理平均时间T,分级位置传感单元信号传输时间Q,分级机构执行时间Z。当输送线传输速度达到最高45 cm/s时,对于叶菜分离装置,要保证最大效率的分离叶菜,叶菜样品分离速度F应为3片/s,传输线上相邻2个叶菜之间的距离为15 cm,满足叶菜的尺寸范围(长15 cm,宽10 cm)。同时在保证样品采集图像不失真的条件下,视觉采集系统采集速度越快,则输送线的速度可以越高,在本研究中的视觉系统采集速率为20 帧/s,检测位置传感单元信号传输时间J为50 ms,图像数据处理平均时间T为180 ms,分级位置传感单元信号传输时间Q为50 ms,分级机构执行平均时间Z为207 ms。因此当视觉系统采集1副图像用时50 ms时,从叶菜样品到达视觉系统再到分级完成,所需要的时间范围为330(分级机构不执行工作时)~507 ms(分级机构需要工作时),在45 cm传输线速度的情况下,叶菜在检测时间内所运行的距离约为13.5~23 cm。由于视觉系统的镜头物距180 mm,光源单元距样品的垂直距离100 mm,此条件下的视场角范围约为长度15 cm,宽度30 cm,在此采集速度下,由于叶菜之间的最小间隔为15 cm,叶菜在此检测时间内完全可以实现完成图像采集与后期的分级,不会发生叶菜在同 1副图像重叠现象,1个样品的分选时间为0.84 s。具体黄化叶、腐烂叶与虫眼叶的检测时间与速度如表 2所示。从表 2可以看出缺陷叶菜在检测单元与分级单元所需的处理时间更长,这是因为缺陷叶菜需要算法处理的时间更长,且在分级单元还要完成叶菜剔除的动作。由于本文重点研究的是利用叶菜在线检测系统对中式菜肴的外部品质的检测与分级的可行性,因此在后期若要实现更加高速的采集,需要提高视觉系统的采集速率S和图像数据处理速度T,可以考虑更换采集速率更快,图像处理速度更快的相机系统。

表2 不同品质叶菜样品在线检测速度分析Table 2 Online detection speed analysis of different quality leaf vegetables samples

5 结 论

1)针对中式菜肴中检测黄化叶、烂叶与虫眼叶的问题,本研究基于机器视觉方法,自主研发了叶菜外部品质在线检测与分级装置,包括叶菜分离单元、驱动传输单元、图像采集单元、传感单元与分级单元。保证叶菜逐个到达图像采集单元进行检测,且不重叠。并提出了利用RGB到HSV的颜色空间变换并分别设定H、S、V的各分量值来实现了菠菜烂叶、黄叶的检测分选菠菜外部品质(烂叶、黄化叶、虫眼叶)特征信息提取及检测的方法。

2)编写了叶菜外部品质无损快速检测系统软件,实现了叶菜外部品质无损在线检测分选,分选装置充分考虑到叶菜质地脆嫩、易损伤的特点设计扁平状的吹气嘴使吹出的气体呈散状分布,能够覆盖整个叶菜表面,将缺陷叶菜吹出的同时,又不损伤叶菜。

3)本文所设计的外部品质在线检测与分级装置主要针对中小型餐厅、家庭场合使用,成本低,体积小,已经进行了推广与试用。通过 320个叶菜样品进行装置性能验证,黄化叶与人工分选黄化叶的吻合度达96.70%。对腐烂叶菜的吻合度达93.75%,对虫眼叶菜分选吻合度达85.56%。系统分选与人工分选整体吻合度达到94.69%,与人工分选相比,系统的检测速度达 1个样品分选时间为0.84s。表明该系统可用于黄化叶、腐烂叶以及虫眼叶菜的在线检测与分选。

[1] 林旭东,凌建刚,康孟利,等. 鲜切叶菜贮藏保鲜技术研究进展[J]. 农产品加工·学刊,2014,14(7):68-70.Lin Xuding, Ling Jiangang, Kang Mengli, et al. Research progress on the preservation of fresh-cut leafy vegetables[J].Academic periodical of farm products processing, 2014,14(7): 68-70. (in Chinese with English abstract)

[2] 赵静,王娜,冯叙桥,等. 蔬菜中硝酸盐和亚硝酸盐检测方法的研究进展[J]. 食品科学,2014,35(8):42-49.Zhao Jing, Wang Na, Feng Xuqiao, et al. Advances in detection methods for nitrate and nitrite in vegetables [J]. Food Science,2014, 35(8): 42-49. (in Chinese with English abstract)

[3] 王静,孙宝国. 中国主要传统食品和菜肴的工业化生产及其关键科学问题[J]. 中国食品学报,2011,11(9):1-7.Wang Jing, Sun Baoguo.Industrialization of Chinese traditional food and dishes and the scientific problems [J]. Journal of Chinese Institute of Food Science and Technology, 2011,11(9): 1-7. (in Chinese with English abstract)

[4] 赵娜,赵平,高轶军. 机器视觉技术在我国现代农业生产中的应用研究[J]. 天津农学院学报,2015,22(2):55-58.Zhao Na, Zhao Ping, Gao Yijun. Study on application of machine vision technology to modern agricultural in China[J]. Journal of TianJin Agricultural University, 2015, 22(2):55-58. (in Chinese with English abstract)

[5] 冯斌,汪懋华. 基于颜色分形的水果计算机视觉分级技术[J]. 农业工程学报,2002,18(2):141-144.Feng Bin, Wang Maohua. Computer vision classification of fruit based on fractal color[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2002, 18(2): 141-144. (in Chinese with English abstract)

[6] 应义斌,饶秀勤,赵匀,等. 机器视觉技术在农产品品质自动识别中的应用研究进展[J]. 农业工程学报,2000,16(3):4-8.Ying Yibin, Rao Xiuqin, Zhao Yun, et al. Application of machine vision technique to automatic quality identification of agricultural products [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(3): 4-8. (in Chinese with English abstract)

[7] 成芳,应义斌. 机器视觉技术在农作物种子质量检验中的应用研究进展[J]. 农业工程学报,2001,17(6):175-179.Cheng Fang, Ying Yibin.Application of machine vision to quality evaluation of agricultural seed resources[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2001, 17(6): 175-179. (in Chinese with English abstract)

[8] Sofu M M, Er O, Kayacan M C, et al. Design of an automatic apple sorting system using machine vision [J]. Computers and Electronics in Agriculture, 2016, 127(C): 395-405.

[9] Ayoub J, Malekabadi M, Khojastehpour B, et al.Development of a machine vision system for determination of mechanical properties of onions[J]. Computers and Electronics in Agriculture, 2017, 141: 131-139.

[10] Elena G, Vincent B, Juan A, et al. Infrared machine vision system for the automatic detection of olive fruit quality [J].Talanta, 2013, 116(22): 894-898.

[11] Vithu P, Moses J. Machine vision system for food grain quality evaluation: A review [J]. Trends in Food Science &Technology, 2016, 56: 13-20.

[12] Zhang Baohua, Huang Wenqian, Li Jiangbo, et al. Principles,developments and applications of computer vision for external quality inspection of fruits and vegetables: A review[J]. Food Research International, 2014, 62(62): 326-343.

[13] 陈兵旗,孙明. 实用数字图像处理与分析[M]. 北京:中国农业大学出版社,清华大学出版社,2007.

[14] 何东健,杨青. 实用图像处理技术[M]. 西安:陕西科技出版社,1998:54-56.

[15] 毛星云,冷雪飞,王碧辉,等. OpenCv3编程入门[M]. 北京:电子工业出版社,2015.

[16] 田芳,彭彦昆,魏文松,等. 基于机器视觉的马铃薯黑心病检测机构设计与试验[J], 农业工程学报,2017,33(5):287-294.Tian Fang, Peng Yankun, Wei Wensong, et al. Design and experiment of detection mechanism for potato blackheart based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017,33(5): 287-294. (in Chinese with English abstract)

[17] 赵娟,彭彦昆,Sagar Dhakal,等. 基于机器视觉的苹果外观缺陷在线检测[J]. 农业机械学报,2013,44(增刊 1):260-263.Zhao Juan, Peng Yankun, Sagar Dhakal, et al. On-line detection of apple surface defect based on image processing method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp1): 260-263. (in Chinese with English abstract)

[18] 杜宏伟,邓立苗,熊凯,等. 基于计算机视觉的胡萝卜外观品质分级系统与装备[J]. 农机化研究,2015,37(1):196-200.Du Hongwei, Dong Limiao, Xiong Kai, et al. Quality grading systerm and equipment of carrot based on computer vision [J].Journal of Agricultural Mechnization Research. 2015, 37(1):196-200. (in Chinese with English abstract)

[19] 何东健,杨青,薛少平,等. 果实表面颜色计算机视觉分级技术研究[J]. 农业工程学报,1998, 14(3): 202-205.He Dongjian, Yang Qing, Xue Shaoping, et al. Computer vision for color sorting of fresh fruits[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1998, 14(3): 202-205. (in Chinese with English abstract)

[20] 孔彦龙,高晓阳,李红玲,等. 基于机器视觉的马铃薯质量和形状分选方法[J]. 农业工程学报,2012,28(17):143-148.Kong Yanlong, Gao Xiaoyang, Li Hongling, et al. Potato grading method of mass and shapes based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(17): 143-148. (in Chinese with English abstract)

[21] 李 明,房俊龙,乔翊博,等. 基于机器视觉黄瓜果实自动分级方法[J]. 农机化研究,2016,38(11):229-233.Li Ming, Fang Junlong, Qiao Yubo, et al. Automatic grading method of cucumber fruits based on machine vision[J].Journal of Agricultural Mechnization Research. 2016, 38(11):229-233. (in Chinese with English abstract)

[22] 黄星奕,姜 爽,陈全胜,等. 基于机器视觉技术的畸形秀珍菇识别[J]. 农业工程学报,2010,26(10):350-354.Huang Xingyi, Jiang Shuang, Chen Quansheng, et al.Identification of defect pleurotus Geesteranus based on computer vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(10): 350-354. (in Chinese with English abstract)

[23] Megha P A, Lakshmana. Computer vision based fruit grading system for quality evaluation of tomato in agriculture industry[C]. 7th International Conference on Communication,Computing and Virtualization 2016: Procedia Computer Science,2016, 79: 426-433.

[24] Payman M, Alireza S, Hossein P. Computer vision-based apple grading for golden delicious apples based on surface features[J]. Information Processing In Agricultural, 2017, 4(1): 33-40.

[25] Hosein N A, Mahmoud O, Saeid S M, et al. Design,development and evaluation of an online grading system for peeled pistachios equipped with machine vision technology and support vector machine [J]. Information Processing in Agriculture, 2017, 4(4): 333-341.

[26] Mehrdad B, Ahmad B, Saeed M, et al. Machine vision system for grading of dried figs [J]. Computers and Electronics in Agriculture, 2015, 119(C): 158-165.

[27] 徐海霞. 基于机器视觉和电子鼻技术的菠菜新鲜度无损检测研究[D]. 镇江:江苏大学,2016.Liu Haixia. Study on Nondestructive Detection of Freshness of Post-harvest Spinach Based on Machine Vision and Electronic Nose[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

[28] NY/T 1985-2001《中华人民共和国农业行业标准-菠菜等级规格》[S]. 2001.