基于加热均匀性的射频干燥系统结构优化与试验

2018-03-10谢永康林雅文朱广飞于贤龙薛令阳高振江刘嫣红

谢永康,林雅文,朱广飞,于贤龙,薛令阳,高振江,刘嫣红

0 引 言

射频(radio frequency,RF)是一种高频交流变化的电磁波[1],其频率范围是3 kHz~300 MHz。为避免对通讯产生干扰,美国联邦通信委员会(Federal Communications Commission,FCC)规定国际上用于工业、科研以及医药行业的3个射频频率分别为13.56、27.12和40.68 MHz[2]。射频可穿透到物料内部,引起物料内部极性分子和带电离子的振荡迁移,相互摩擦,将电能转化为热能,物料的温度随之升高,进而达到干燥的目的[3]。同时,相比微波加热,射频技术具有设备投资小,穿透深度大和产品质量高等优势[4]。利用射频能量穿透深度大的优势,可解决装料厚度受限的问题,提高生产率[5]。但装料厚度过大易导致物料内部热量和水分扩散受阻,会出现局部高温,由于与射频加热速率正相关的介电损耗因子随温度的升高而增大,射频能量往往集中于局部温度较高的部位,导致该部位过热,出现热偏移现象[6]。此外,当装有物料的规则料盘(如长方体料盘)放在上下极板之间加热时,作用于料盘边缘的电场线会发生弯曲,边角处电场密度增大,造成边角处物料过度加热,产生边角效应,出现加热不均匀的情况[7-8]。射频加热过程中出现的热偏移问题和边角效应问题不仅降低了物料的整体干燥速率,还会降低其干燥品质,是影响射频技术推广的主要障碍[9-10]。

物料的干燥过程主要由内部水分扩散与表面水分蒸发或外部水分扩散所决定。因此,堆积物料表面附近未及时扩散的水分和表面蒸发水分之间较低的浓度差,减弱了对流传质驱动,从而降低了干燥速率[11]。热偏移和边角效应引起的干燥不均主要有 2类,一是整个样品热点处出现加热过度,二是冷点处物料未降至安全水分,这两种不均匀都会导致物料的品质难以得到保障[12]。因此,改善和解决热偏移问题及边角效应问题十分必要。

通过热风对流方式可带走干燥过程迁移至物料表面的水分。根据对流热风与物料相对运动的方向,热风干燥方式可分为横流干燥、顺流干燥及逆流干燥,其中,横流干燥方式由于热空气流动方向气流量损失较多,一般常用于薄层物料的干燥,而顺流干燥方式常用于大装载量物料的干燥[13]。文献研究表明[14],热风在射频干燥过程中主要起2个作用:一是加强物料表面的空气流通,使物料表面气化的水分尽快逸散到周围环境中去,加强对流传质效果,从而提高干燥速率;二是当物料温度较高时起到降温作用,当物料温度较低时起到加热作用,使物料温度保持在适宜的范围,从而提高射频加热均匀性。同时,文献研究中也发现通过多层料盘分层装料可使物料内部产生的热量散失,进而提高射频加热的均匀性[14-15]。因此,本文采用射频干燥结合水平热风对流干燥技术,以及分层装料的方法,解决射频加热大装载量物料时产生热偏移问题和边角效应问题。

由于金属材料会反射射频能量,电磁波会在金属中激发电子产生大电流而在金属材料和射频极板之间产生大电流,进而放电产生火花,严重时会击穿极板及烧坏其它元器件。因此,一般称量设备不可直接放置在射频干燥装置的 2个极板之间,而需在射频加热停止后将物料取出称量,进而计算相关参数,调节设备参数,操作极为不便。与此同时,在物料取放及射频设备启闭过程中,外界环境条件难免对物料及干燥腔的状态参数(比如温度、相对湿度等)产生影响,无法实现干燥过程的精准控制[16]。目前相关文献和专利中并无射频加热系统自动称量装置,而与射频加热同属介电加热的微波系统中,董浩杰等[17]公开了微波干燥设备在线称量系统,此称量系统虽可实时检测物料的质量变化,但称量对象是整个微波干燥设备,相比微波干燥设备,物料的质量所占比重很小,因此测得的物料质量误差较大,试验精度不高。因此,设计一种射频-热风对流联合干燥装备在线称重装置,对于提高射频-热风对流联合干燥的自动化程度及试验精度,是十分必要的。

本文针对现有射频干燥系统装料量大时,热偏移和边角效应导致的干燥不均匀及干燥过程无法实时称重等问题,设计了一种热风对流加热装置、装料装置及称量装置,采用射频干燥结合热风对流技术,同时通过将装有薄层物料的多层物料盘叠放在一起,中间留出适当间隙的方法,解决热偏移问题和边角效应问题,进而提高射频加热均匀性;同时,设计的称量装置,可以实时监测物料干燥过程中的含水率。

1 射频-热风对流联合干燥设备结构及工作原理

1.1 射频-热风对流联合干燥设备总体结构

射频-热风对流联合干燥设备总体结构如图1所示。系统主要由热风对流加热装置、装料装置、称量装置及控制系统等组成。

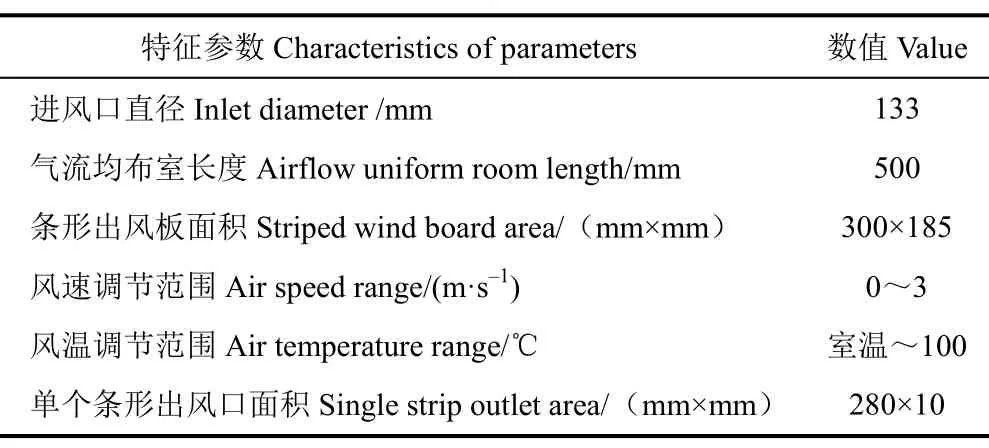

热源供给系统由离心风机、加热管和通风管道等组成,风温风速控制系统包括出风口温度和风速的调节,气流分配室由喇叭口、分流圆柱体和条形出风板组成。装料装置由多层料盘组成,料盘由聚丙烯材料制成[18]。称量装置由传感器(KNX-6型,北京航宇时代传感器有限公司,中国)、托盘和支柱等组成。控制系统由继电器、变送器和控制盒等组成。热风对流加热装置的主要技术参数如表1所示。

1.2 工作原理

工作时,外界气体在离心风机的作用下进入加热管室,经加热后送入喇叭口气流分配室,在气流分配室内的分流圆柱体作用下,气体从条形出风口均匀的流出。当气体温度和风速达到预定值时,开启射频干燥设备,射频联合热风对流干燥料盘中的物料。当温度传感器检测的出风口温度低于预设值时,加热管开始加热,而当温度超过预设值时,加热管停止加热。在气体流量允许损失范围内,来自水平方向的热风可以沿料盘长度方向带走多层物料产生的热量和水分,提高干燥均匀性。特氟龙材料的支柱和聚丙烯材料的称量托盘避免了射频 2个极板之间存在金属的问题,称量系统每隔一定时间读取并储存物料的质量数据,可以实时监测物料含水率。

图1 射频-热风对流联合干燥机实物及结构示意图Fig.1 Prototype structure and schematic of combined RF and hot air convection dryer

表1 热风对流加热装置主要技术参数Table 1 Main technical parameters of hot air convection heating device

2 关键部件设计

2.1 气流分配室模拟分析及结构优化

2.1.1 气体控制方程及边界条件

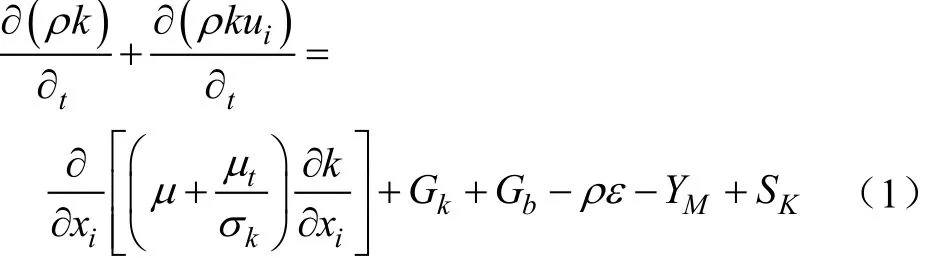

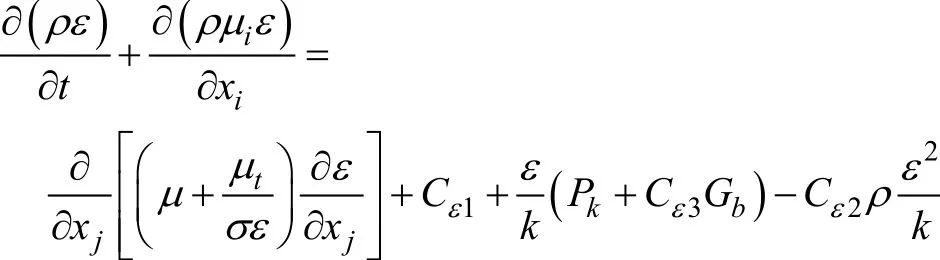

气流经入风口进入气流分配室后以湍流形式运动,受压力差作用由条形出风口喷出,流体部分广泛采用k-ε湍流模型来计算流体与壁面间的对流换热边界条件。标准k-ε的湍流连续性k方程和ε方程[19]如下

式中ρ为流体密度,kg/m3;k为湍动能,J;μi为流体流速,m/s;μt为湍黏度,Pa·s;μ为黏度,ε为湍动能耗散,Gk为由平均速度梯度产生的湍流项,Gb为浮力产生的湍流动能,J;YM为因扩散而产生的湍流,σk为k的湍流特朗普数,SK为用户定义的源项,PK为由平均速度梯度产生的湍流项,为生成项,为浮力修正

边界条件:选取速度入口为入口边界条件,沿法向进气,入口速度选取0.5~2.5 m/s范围内每隔0.5 m/s下的值。条形出风口为压力出口边界条件,定义类型为静压。固体壁面使用无滑移条件,采用标准壁面函数法进行修正[20-21]。

2.1.2 气流分配室结构优化

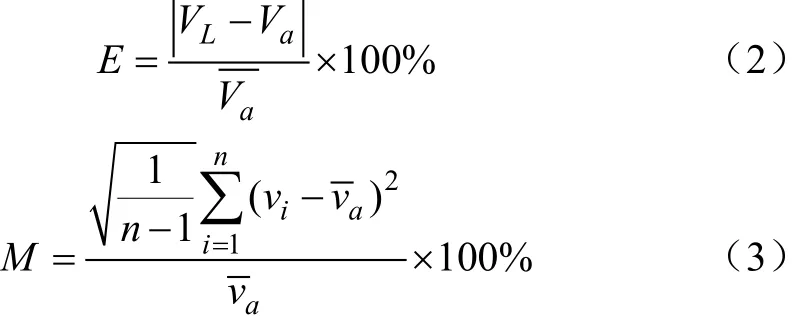

气流分配室主要承担着优化流场分布、平均分配条形出风口流速的重要作用,不合理的设计会导致出风口的气流速度不均匀,继而影响物料内部热量和水分的扩散[22]。因此,为了确保条形出风口风速均匀一致,通过SolidWorks建立气流分配室模型,设定边界条件,采用Flow Simulation插件进行流场模拟分析。速度偏差比 E用来评价不同高度方向条形出风口气流速度的偏差程度,速度不均匀性系数M用来评价速度分布的均匀性[23]。

图 2为气流分配室的原始模型和条形出风口速度模拟分析结果,由图2b可以看出,原始模型为长方体结构时,由于进风口面积相比气流分配室较小,在正对进风口处的条形出风口风速较大,而正对进风口之外处经过的气流较少,导致条形出风口上下及两侧处风速小于中心处的速度[24]。以进风口速度值2.5 m/s时的模拟结果为例进行分析,其速度偏差比为31%,速度不均匀系数为19%。

为了提高条形出风口速度均匀性,消除中间风速高、上下及两侧风速低的现象,通过增大进风口直径,同时改变长方体气流分配室为喇叭口气流分配室[25],经过前期大量模拟结果,选择条形出风口均匀性较好、进风口直径133 mm、倾斜角度19.3°的喇叭口气流分配室,结构示意图如图3a所示。

根据模拟结果,计算得出速度偏差比降为22.4%,速度不均匀系数为13.5%。由计算结果及条形出风口速度分布图3b可知,上述措施虽然一定程度上降低了速度偏差比及速度不均匀系数,提高了出风口均匀性,但并没有完全消除中间风速高、上下及两侧风速低的现象。

图2 优化前气流分配室结构和条形出风口速度分布Fig.2 Structure of airflow distribution room and velocity distribution of strip outlet before optimization

图3 喇叭口气流分配室结构和条形出风口速度分布Fig.3 Structure of flared air distribution room and velocity distribution of strip outlet

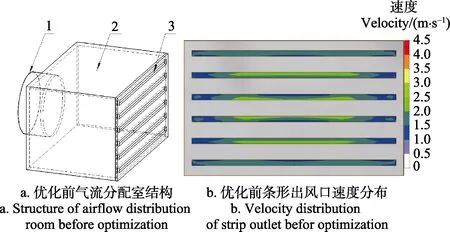

基于以上措施,为了消除中间速度高的现象,需要对经过喇叭口气流分配室内的气体产生扰流作用,使气体均匀流出,因此需要在喇叭口气流分配室内增加扰流装置[26]。由于篇幅有限,本文直接给出优化后的气流分配室结构示意图,如图4a所示。分流圆柱直径为20 mm,3个分流圆柱的俯视图中心点连线构成等腰三角形,其底边长40 mm,高100 mm。

根据优化后的模拟结果,计算得出其速度偏差比降为10.5%,速度不均匀系数降为7.6%。图4b为优化后的条形出风口速度分布图。由图4b可以看出,进风口处的气体在 3个分流圆柱的分散作用下均匀分配于喇叭口气流分配室内,条形出风口处速度大小一致,消除了中间风速高、上下及两侧风速低的现象。

图4 气流分配室优化结构和条形出风口速度分布Fig.4 Optimize structure of airflow distribution room and velocity distribution of strip outlet

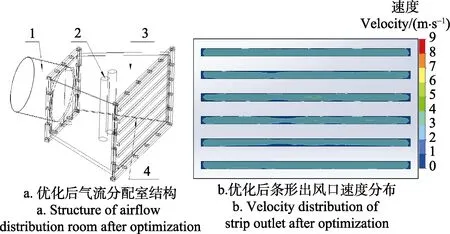

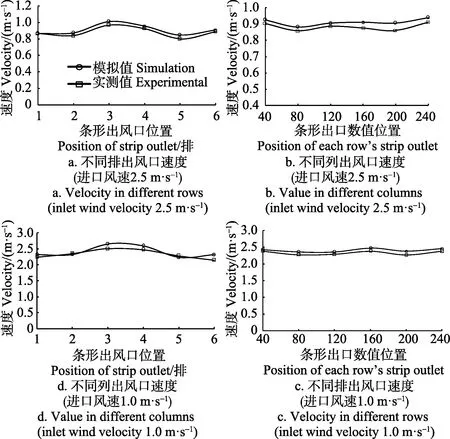

采用等面积法取每排条形出风口 6个点处的风速实测值进行比较[26],测量点如图5所示,1~6代表排数,40~240代表每排测量点的位置。通过热线式风速计(法国凯茂VT100,分辨率0.01 m/s)对1到6排、每排6个等距离测量点进行风速测定并对模拟结果进行试验验证。风速计精度为0.01 m/s。测量时,热线式风速计测风计放置于测量点位置正前方0.01 m处,选取进风口速度值为2.5和1.0 m/s时、每排和每列垂直位置处实测值平均速度与模拟值平均速度进行对比。

图5 气流速度测量点Fig.5 Air flow velocity measurement point

测量结果和模拟结果对比如图6所示。结果显示:模拟值和实测值基本一致,在风速0.5~2.5 m/s范围内,模拟值和实测值相对误差范围为0.01%~5.60%。

图6 不同进口风速下出风口速度的模拟值和实测值对比Fig.6 Comparison between simulated and calculated velocity value under different inlet wind velocity

2.2 料盘的设计与制作

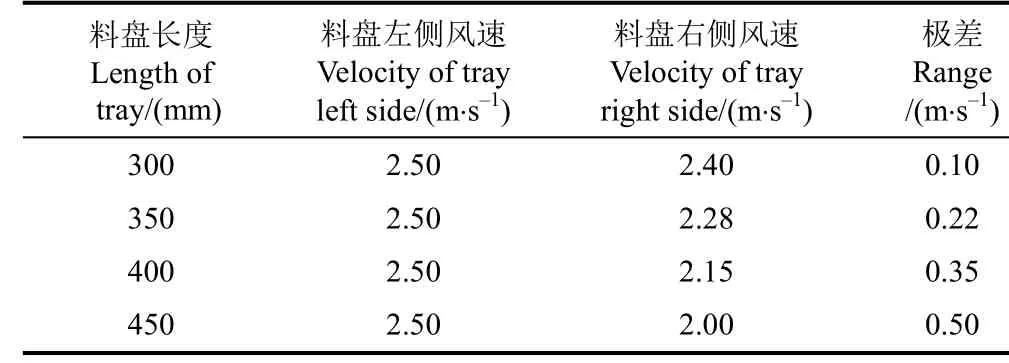

射频干燥系统结构优化前,玉米种子为单层厚装载量状态,由于热风方向垂直于物料向上,热风在玉米种子中为多孔介质流动,其流动特性受玉米种子装载量和物料本身特性影响较大。考虑到待干燥样品料盘中心处热量需要及时散失,本试验设计了一款可多层叠放的料盘。基于上述设计的单个条形出风口的尺寸(长×高)为280 mm×10 mm,2个条形出风口之间的间距为30 mm,为了使水平热风带走料盘中心处物料产生的水分和中心热量,设计料盘的左右档边高度比前后档边的高度低,且料盘中物料上方间隙与单个条形出风口高度对应,为10 mm,其宽度稍小于条形出风口宽度,选择宽度为250 mm,高度为2个条形出风口之间的距离。为使风速在料盘长度方向上损失最小,在出风口速度值为 0.5~2.5 m/s条件下,用风速计测量不同料盘长度方向左右端速度值,统计测量结果发现,不同速度值下料盘左右两端速度呈现左高右低的趋势,且随着出风口速度的增大左右两端的相对误差增大。由表 2数据分析可知,条形出风口速度值2.5 m/s条件下,料盘长度较长时,风速损失大;料盘长度较短时,虽然风速损失小,但物料装载量相应减少,因此,综合考虑,选择料盘长度为350 mm。设计后的分层料盘,其热空气经过玉米种子上部,为低雷诺数湍流运动,物料特性对介质流动特性影响较小。在预试验中发现,料盘四周档边无孔时,料盘四周温度较高;当边角处添加孔后,四周温度降低。这是由于分层结构并未改变边缘处电磁场弯曲程度,而是流过的热风和料盘边角处增加的孔隙加快了边角处的传热传质效果,进而降低了边角处的温度。料盘内孔的形状为正方形,边长为4 mm。

表2 不同料盘长度两侧风速及极差值Table 2 Air velocity and range on both sides of different tray length

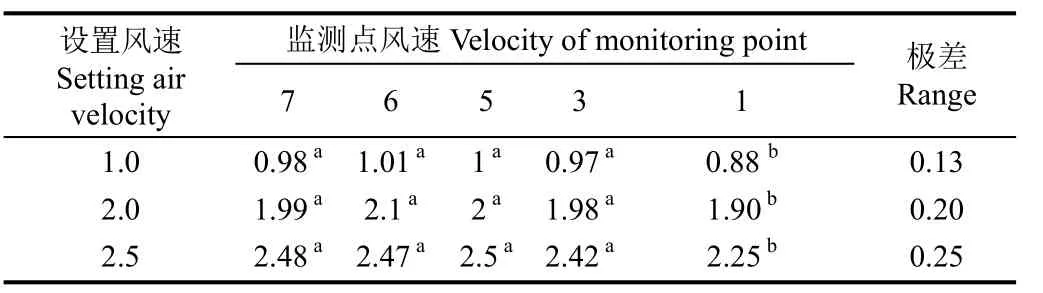

2.3 实时称量装置的设计与制作

由于金属材料反射射频能量,射频 2个极板之间不能存在金属物质,此外,金属称量传感器离极板较近时,容易受射频场影响,造成称量不准。因此,金属称量传感器固定在下极板下方20 cm处的底板上。然而物料的加热在 2极板之间进行,不能直接与称量传感器相连,因此,通过穿过下极板(不与下极板接触)的 4个等高特氟龙材料支柱连接称量传感器和聚丙烯材料称量托盘,其物料放置于称量托盘上。称量传感器的结构和量程,根据射频下极板的结构以及试验用物料的最大质重量来确定。选择 4个常用的悬臂式称量传感器[27],单个传感器的量程为6 kg,4个传感器的最大量程为24 kg,精度为0.05%,称量误差范围为0~12 g。考虑到实际料盘结构、尺寸及极板间距,经试验验证,适合于薄层物料干燥的最大处理量为18 kg。图7为称量装置的模型和实物图。

2.4 控制系统

控制系统的作用主要实现物料内部温度、环境温度和物料质量的监测。通过单片机输出数字信号控制固态

继电器,从而控制加热管和离心风机。风速的调节控制由单独的变压调节器完成。

图7 自动称量装置模型和实物图Fig.7 Model and physical diagram of automatic weighting device

3 试验验证

3.1 试验材料及条件

性能验证试验采用玉米种子(郑单958)为试验材料,其初始湿基含水率为 29.21%±0.45%(烘干法,130 ℃,38 h ±2 h)。将质量为12 kg的试验用玉米种子放在0~4 ℃的冰箱里保存,试验前取出,放在室温下平衡3 h[28]。

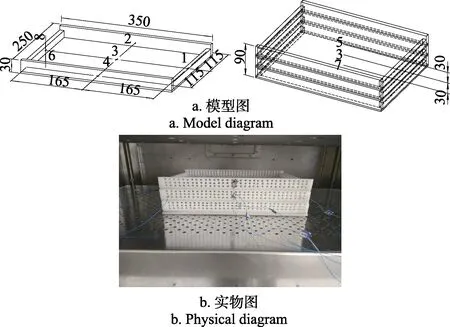

监测点处风温风速均匀性试验:如图 8a所示 1~7标记点用来监测到达料盘处的风温和风速,其中未画出的标记点8用来监测出风口处风温,实际测量中把3个料盘放在下极板正中间如图8b所示。由于热风方向是从左向右,监测点6、3和1用来验证水平方向是否会出现风温和风速左高右低的现象;监测点5、3和7用来验证3个料盘中心处垂直方向风温和风速有无差别;点 1~4和 6用来验证同一水平面不同位置处的温度有无差异。每个监测点风速采用VT100热线式风速计(法国凯茂公司,分辨率0.01 m/s)测量3次取平均值;每个监测点温度采用FOT-L型光纤温度传感器(加拿大FISO公司)监测15 min。数据采用SPSS19.0进行显著性分析。

图8 风温与风速监测点布置和实物图Fig.8 Monitoring point location diagram and physical monitoring diagram of air velocity and temperature

射频系统优化前后加热均匀性对比试验:为了对比射频系统优化前后加热均匀性效果,进行了 2组对比实验。在预试验中发现,热风(风温值和风速值)和射频输出功率(与极板间距有关)的合适匹配对消除射频干燥能量富集区有明显作用,当目标温度、风温不变,要保持良好的均匀性,极板间距和风速呈负相关,例如:当极板间距减小,热风风速必须增大;当极板间距增大,热风风速必须减小。因此,经过预试验,设计的对比试验及条件如下:其中优化前的设计试验为:质量2 kg玉米种子不分层放置于 2个极板正中间,在极板间距 180 mm、横流热风温度 40 ℃、风速 1.5 m/s条件下加热30 min。优化后的设计试验为:质量2 kg玉米种子分3层放置于2个极板正中间,在极板间距180 mm、顺流热风温度40 ℃、风速1.5 m/s条件下加热30 min。每组试验重复3次取平均值,玉米种子每次加热30 min后,迅速在 Ti55红外热像仪(Fluke International Corporation,Utah, USA)下拍摄其表面温度,再用SigmaPlot 12.5处理数据,计算出物料表面平均温度及均匀性系数,以验证射频-热风对流联合加热系统结构与料盘形状的优化设计是否解决了大装载量物料中心热量和水分扩散的问题。射频加热均匀性系数用来评估射频加热均匀性优劣的重要参数,已得到广泛应用[29-30]。计算公式如下:

式中α0和α分别代表物料的初始和最终的平均温度,℃;σ0和σ1分别代表初始和最终物料温度的标准差,λ值越小说明射频加热均匀性越好。

称量试验:自动称量装置的安装首先不能影响射频的使用,通过有无自动称量装置观察不同极板间距下射频面板上阳极电流的变化以及 2个极板之间有无打火现象,以验证自动称量装置对射频有无影响;把标准砝码放在称量托盘上,在无热风和有热风条件下读取标准砝码的质量,以验证热风对称量结果有无影响。

3.2 结果与分析

3.2.1 监测点处风速风温均匀性分析

如表3,根据测风点1、3、6风速大小、极差值和显著性可知:在水平方向上,料盘最右端的测风点 1和测风点3、测风点6的风速值之间有显著性差异,这是由于料盘有一定的长度,在长度方向上会有一定的流量损失,但从极差值看,风速可以满足试验要求。由测风点3、5、7风速值及其显著性分析可知:在垂直方向上,风速分布均匀,测风点速度值之间差异不显著。

表3 各风速监测点的风速及极差值Table 3 Air velocity and range of monitoring points m·s-1

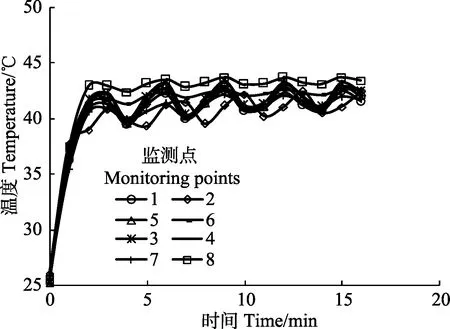

风速的不均匀分布会导致风温的分布也不均匀。由图9可以看出,测温点1~4和6表示同一料盘水平面的温度值,温度值为42 ℃±1.5 ℃,因此,没有出现温度左高右低的现象。测温点5、3和7分别表示上中下3个料盘中心点的温度,其温度值为42 ℃±1.5 ℃,因此,3层之间的温度差值也很小。测温点 8表示出风口的温度,温度在44 ℃上下波动。无论从水平方向和垂直方向,都满足温度分布均匀的试验要求。

图9 各风温监测点的温度曲线Fig.9 Temperature profile of each wind temperature monitoring point

3.2.2 加热均匀性分析

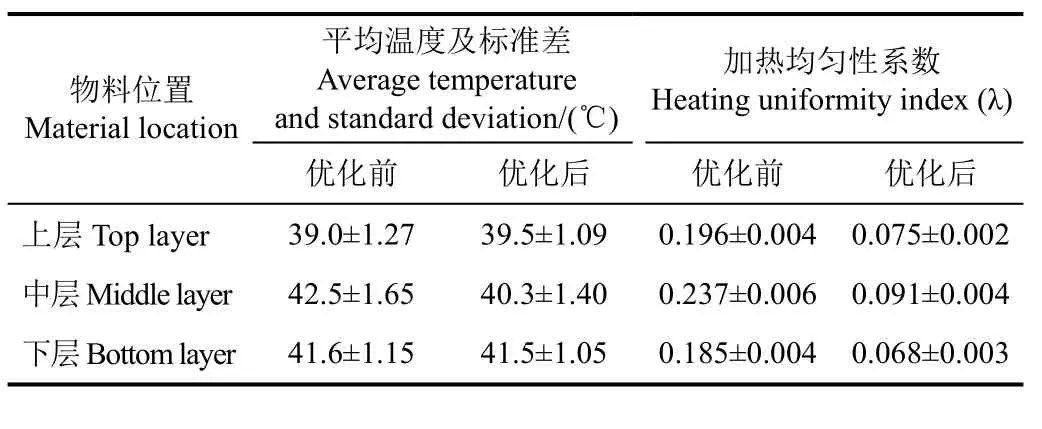

由表 4中的数据可知,结构优化前玉米种子层之间温差达到3.5 ℃,均匀性系数最大为0.237,其上层物料平均温度较低,这是由于横流热风在热空气流动方向气流量损失较多,上层物料缺乏热风保温,表面热量很快散失到空气中;中间物料平均温度较高,这是由于厚装载量物料中间热风很少穿透过去,热量散失不出去。优化后玉米种子层与层之间的温度差值在 2 ℃之内,最大均匀性系数为0.091,均匀性指数提高了61.6%。因此,在热风和射频合适的匹配参数下,采用射频干燥结合热风对流技术,同时将装有薄层物料的多层物料盘叠放在一起,中间留出适当间隙的方法,可以解决热偏移问题和边角效应问题,进而提高射频加热均匀性。

表4 优化前后物料表面的温度和均匀性系数(平均值±标准差)Table 4 Temperature and uniformity index of material surface before and after optimization (average ± standard deviation)

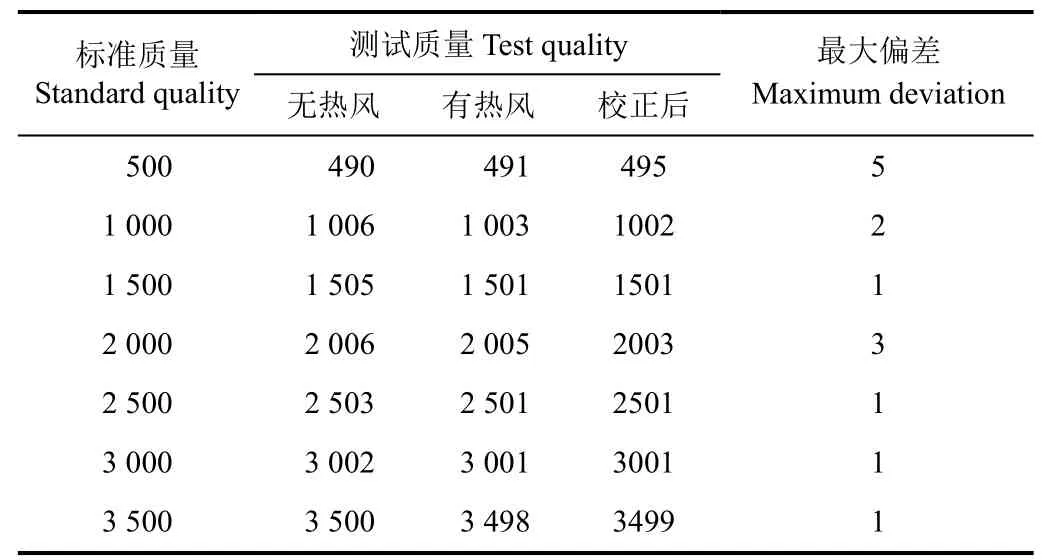

3.2.3 实时称量分析

本研究使用的射频加热系统是由英国 Strayfield International公司生产的 COMBI 6-S型设备,功率为6 kW,频率为 27.12 MHz,其使用说明书标注同一极板间距下,阳极电流Ia的变化如果大于0.01 A说明极板之间有装载物料或者有其他信号影响射频加热。在不同极板间距下观察有、无自动称重装置时控制面板上Ia的值,从表5中数据可以看出Ia的值变化不超过0.01 A,故安装自动称重装置不会影响射频加热。本研究采用的称量装置仪器总体精度在0.05%之内,量程为24 kg,误差范围为0~12 g。有、无热风下用该自动称量装置称量标准砝码,标准值与测试值如表6所示,2种条件下测试质量值与标准质量值偏差为1~10 g。有、无热风下,测试质量值之间偏差为1~4 g,表明,热风对自动称量装置称量结果的影响小于仪表的基本误差。通过设置修正系数对称量仪表的测试质量值进行校正,有热风条件下测试值与标准值的偏差可缩小为 1~5 g,自动称量装置的总体精度可提高至0.02%。本自动称量装置量程较大,从表中数据也可以看出,物料质量越大,称量越准确,建议应用时物料质量大于1 000 g。

表5 有无称量装置对射频面板电流参数的影响Table 5 Influence of weighing device on RF panel current parameters

表6 称量传感器在有无热风下测量值及校正后测量值和最大偏差值Table 6 Measurements of weighing sensor under having or having not hot air and measured values after correction as well as maximum deviation value g

4 结 论

本文优化了射频干燥系统结构,优化后的系统由热风对流加热装置、装料装置和称量装置组成。

1)改变气流分配室为喇叭口形状及增加分流圆柱体可提高条形出风口的均匀性,其出风口监测点速度偏差比从31%降为10.5%,速度不均匀系数从19%降为7.6%。风速值计算结果和模拟结果相对误差范围为 0.01%~5.60%。

2)下极板下方20 cm处安装自动称量装置,其阳极电流变化值不超过0.01 A,安装位置不会影响射频加热。有、无热风 2种条件下测试质量值与标准质量值偏差为1~10 g;测试质量值之间偏差为1~4 g,表明,热风对自动称量装置称量结果的影响小于仪表的基本误差。顺流热风下,通过设置修正系数对称量仪表的测试质量值进行校正,测试值与标准值的偏差可缩小为1~5 g,自动称量装置的总体精度可提高至0.02%。称量装置最大量程为24 kg,分层后的薄层物料每次试验最大处理量为18 kg,在最大处理量范围内,称量质量越大,称量越精确,建议应用时物料质量大于1 000 g。

3)优化后的射频系统,其物料层之间的温度差在2 ℃之内,均匀性系数为0.091,较优化前提高了61.6%。因此,在热风和射频合适的匹配参数下,射频干燥技术基础上结合热风对流技术,同时通过将薄层物料的多层物料盘叠放在一起,中间留出适当间隙的方法解决了由热偏移和边角效应导致的射频加热不均匀问题。

[1] Zhang P, Zhu H, Wang S. Experimental evaluations of radio frequency heating in low-moisture agricultural products[J].Emirates Journal of Food & Agriculture, 2015, 27(9): 662-668.

[2] 刘嫣红,杨宝玲,毛志怀. 射频技术在农产品和食品加工中的应用[J]. 农业机械学报,2010(8):115-120.Liu Yanhong, Yang Baoling, Mao Zhihuai. Radio frequency Technology and its application in agricultural product and food processing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010(8): 115-120. (in Chinese with English abstract)

[3] Liu Y, Tang J, Mao Z, et al. Analysis of bread loss factor using modified Debye equations[J]. Journal of Food Engineering, 2009. 93(4): 453-459.

[4] 邓云,王竹怡,钟宇,等. 射频技术及其在低水分活度食品中的应用[J]. 食品与机械,2013(3):250-253.Deng Yun, Wang Zhuyi, Zhong Yu, et al. Radio frequency heating technology and its application in food with low water activity[J]. Food and machinery, 2013(3): 250-253. (in Chinese with English abstract)

[5] Zhao Y, Flugstad B, Kolbe E, et al. Using capacitive (radio frequency) dielectric heating in food processing and preservation-a review[J]. Journal of Food Process Engineering,2010, 23(1): 25-55.

[6] Tang J, Chan T V C T. Microwave and radio frequency in sterilization and pasteurization applications[M]// Yanniotis S,Sundn B. Heat Transfer in Food Processing. Southampton:WIT Press, 2007: 102-157.

[7] Orfeuil M. Electric process heating[M]. Columbus: Battelle Press, 1987: 519-573.

[8] Barber H. Electroheat[M]. London: Granada Publishing Limited, 1983: 226-278.

[9] Tang J, Wang Y, Chan T V C T. Radio-frequency heating in food processing[A]// Barbosa- Canovas GV, TapiaMS,CanoMP. Novel food processing technologies[C]. NEW York CRC, 2005: 501-524.

[10] Birla S L, Wang S, Tang J, et al. Improving heating uniformity of fresh fruit in radio frequency treatments for pest control[J]. Postharvest Biology & Technology, 2004.33(2): 205-217.

[11] 朱文学. 食品干燥原理与技术[M]. 北京:科学出版社,2009.

[12] 王昆. 射频加热系统上极板电压的模型验证和分布均匀性研究[D]. 杨凌:西北农林科技大学,2016.Wang Kun. Model Validation and Distribution Uniformity on Top Electrode Voltage of Radio Frequency Heating Systems[D]. Yangling: Northwest Agriculture & Forestry University,2016. (in Chinese with English abstract)

[13] 肖红伟,张世湘,白竣文,等. 杏子的气体射流冲击干燥特性[J]. 农业工程学报,2010,26(7):318-323.Xiao Hongwei, Zhang Shixiang, Bai Junwen, et al. Air impingement drying characteristics of apricot[J]. Transactions of the Chinese Society of Agricultural Engineering, 2010,26(7): 318-323. (in Chinese with English abstract)

[14] 张丽. 红枣的射频热风联合干制技术研究[D]. 杨凌:西北农林科技大学,2010.Zhang Li. Study on the Combined Radio Frequency & Hot Air Drying of Chinese Date[D]. Yangling: Northwest Agriculture & Forestry University, 2010. (in Chinese with English abstract)

[15] 王云阳. 澳洲坚果射频干燥技术研究[D]. 杨凌:西北农林科技大学,2012.Wang Yunyang. Study on Radio Frequency Drying Protocol of Macadamia Nuts[D]. Yangling: Northwest Agriculture &Forestry University,2012. (in Chinese with English abstract)

[16] 巨浩羽. 基于温湿度控制的热风干燥装置设计与试验[D]. 北京:中国农业大学,2016.Ju Haoyu. The Design and Experiment of Hot Air Drying Technology Based on Being Controlled Temperature and Humidity[D]. Beijing: China Agricultural University, 2016.(in Chinese with English abstract)

[17] 董浩杰,苏建勇,王晓东. 微波干燥设备用自动提升物料装置[P]. 中国专利:201220692694.6,2013-07-10.

[18] Zheng A, Zhang B, Zhou L, et al. Application of radio frequency pasteurization to corn (Zea mays L.): Heating uniformity improvement and quality stability evaluation[J].Journal of Stored Products Research, 2016. 68: 63-72.

[19] 陈粤,赵高晖,仲梁维,等. 基于 SolidWorks Flow Simulation的换热器流场仿真分析及优化[J]. 软件导刊,2017,16(3):11-14.Chen Yue, Zhao Gaohui, Zhong Liangwei, et al. Flow field analysis and optimization of heat exchanger based on SolidWorks flow simulation[J]. Software Guide, 2017. 16(3):11-14. (in Chinese with English abstract)

[20] 赵江涛. 基于Flow Simulation的液压元件流体仿真[J]. 煤矿机械,2016(5):194-196.Zhao Jiangtao. Hydraulic Valve Fluid Simulation Based on Flow Simulation[J]. Coal Mine Machinery, 2016(5): 194-196. (in Chinese with English abstract)

[21] 郭斌. 基于 SolidWorks流体仿真的排气箱结构改进设计[J]. 科技创新与生产力,2014(6):92-93.Guo Bin. Improved Design of Fume Cupboard Structure of Flow Simulation Based on SolidWorks[J]. Science and Technology Innovation and Productivity, 2014(6): 92-93.(in Chinese with English abstract)

[22] 代建武,肖红伟,白竣文,等. 气体射流冲击干燥机气流分配室流场模拟与结构优化[J]. 农业工程学报,2013.29(3):69-76.Dai Jianwu, Xiao Hongwei, Bai Junwen, et al. Numerical simulation and optimum design on airflow distribution chamber of air-impingement jet dryer[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(3): 69-76. (in Chinese with English abstract)

[23] 雷贤良,李会雄,张庆,等. 锅炉转向室烟气调节屏的调节性能与优化设计[J]. 华中科技学报学报,2011,39(10):128-132.Lei Xianliang, Li Huixiong, Zhang Qing, et al. Regulation performance and optimal design of the gas adjust-screen in boiler steering rooms[J]. Journal of Huazhong University of Science and Technology, 2011, 39(10): 128-132. (in Chinese with English abstract)

[24] 王庆惠. 核桃热风干燥装置的设计及试验[D]. 北京:中国农业大学,2015.Wang Qinghui. The Design and Experiment of Hot-Air Equipment for Walnut[D]. Beijign: China Agricultural University, 2015. (in Chinese with English abstract)

[25] 田松涛,高振江. 基于Fluent的气体射流冲击烤箱气流分配室改进设计[J]. 现代食品科技,2009,25(6):612-616.Tian Songtao, Gao Zhenjiang. Improved design of airflow distribution chamber in air-impingement oven based on fluent[J]. Modern Food Science and Technology, 2009. 25(6):612-616. (in Chinese with English abstract)

[26] 巨浩羽,肖红伟,方小明,等. 果蔬真空-蒸汽脉动漂烫机的设计与试验[J]. 农业工程学报,2015,31(12):000230-238.Ju Haoyu, Xiao Hongwei, Fang Xiaoming, et al. Design and experiment of vacuum-steam pulsed blancher for fruits and vegetables[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015. 31(12): 000230-238. (in Chinese with English abstract)

[27] 郭文川, 赵志翔, 杨沉陈. 基于介电特性的小杂粮含水率检测仪设计与试验[J]. 农业机械学报,2013,44(5):188-193.Guo Wenchuan, Zhao Zhixiang, Yang Chenchen. Moisture meter for coarse cereals based on dielectric properties[J].Transactions of the Chinese Society for Agricultural Machinery, 2013. 44(5): 188-193. (in Chinese with English abstract)

[28] 贾洪雷,蔡森森,徐艳阳,等. 玉米热风与微波联合干燥工艺优化研究[J]. 食品研究与开发,2011(07):61-64.Jia Honglei, Cai Sensen, Xu Yanyang, et al. Studies on process optimization of maize dehydrated by a combination of hot-air and microwave drying[J]. Food Research and Development, 2011(07): 61-64. (in Chinese with English abstract)

[29] Jiao S, Johnson J A, Tang J, et al. Tolerance of codling moth,and apple quality associated with low pressure/low temperature treatments[J]. Postharvest Biology &Technology, 2013. 85(11): 136-140.

[30] Wang S, Tang J, Johnson J A, et al. Heating uniformity and differential heating of insects in almonds associated with radio frequency energy[J]. Journal of Stored Products Research, 2013.55(4):15-20.