污泥-稻壳混烧灰胶凝性浸出试验研究

2018-03-08缪剑锋胡振华张登峰薛永杰

缪剑锋 胡振华 张登峰,3 王 晨 周 逸 薛永杰

(1.广东冠粤路桥有限公司 广州 511400; 2.武汉理工大学硅酸盐建筑材料国家重点实验室 武汉 430070;3.武汉工大土木工程检测公司 武汉 430070)

在混烧过程中,原材料中大量的重金属富集在灰渣中,因此若灰渣不经处置即堆放或者丢弃将引起严重的环境问题。随着经济发展和环保意识的提高,混烧灰渣“资源化”引起行业广泛的兴趣和关注。灰渣的资源化利用必须综合考虑市场适宜性和环境安全性两方面,在经济效益最大化和环境风险最小化中寻求最佳平衡点。

目前来看,污泥-稻壳的混烧处置具有广阔前景,然而混烧灰中重金属含量较高,且具有生态毒性。当以混烧灰渣作为原料进行复合胶凝材料的开发时,需重点关注混烧灰渣对胶凝材料抗压强度、抗冻融性能及环境性能的影响,这类研究将为混烧灰基复合胶凝材料的应用、改进及推广提供理论指导[1-3]。此外耐久性能也是胶凝材料的重要指标,且耐久性能和重金属的浸出行为有密切联系。因此混烧灰对于材料长期稳定性以及长期稳定性与环境性能的相互关系也是研究重点。

在众多胶凝材料的长期病害中,冻融破坏为最主要诱因之一。综合前人对于胶凝材料的抗冻融性能的研究成果[4-7],可知冻融作用可降低材料的力学强度。因此,本文主要针对不同混烧灰的胶凝性开展研究工作,并探讨制备的胶凝材料的强度与抗冻融特性。

1 实验仪器及测定方法

1.1 原材料

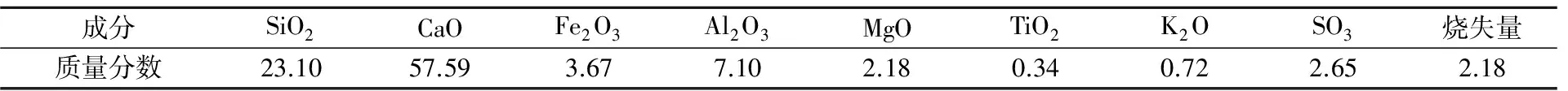

本实验所用的水泥是华新牌P.C 32.5级普通复合硅酸盐水泥,其主要化学成分见表1。

表1 水泥的化学成分 %

1.2 净浆凝结时间测定

凝结时间的测定按国家标准GB/T1346-2011进行,向水泥中加入标准稠度用水量,慢搅120 s,停15 s,快搅120 s,制得净浆,装模刮平,放入标准养护箱内养护。从加水搅拌起,至维卡仪试针沉入净浆中距底板4±1 mm时所需时间为初凝时间;至指针沉入净浆0.5 mm时所需时间为终凝时间。

1.3 水化热测定

本文用微量热仪C80(SETARAM Company, France)同步监测水泥浆体在水化过程中的发热量,测试温度为30 ℃,测试时间为168 h。

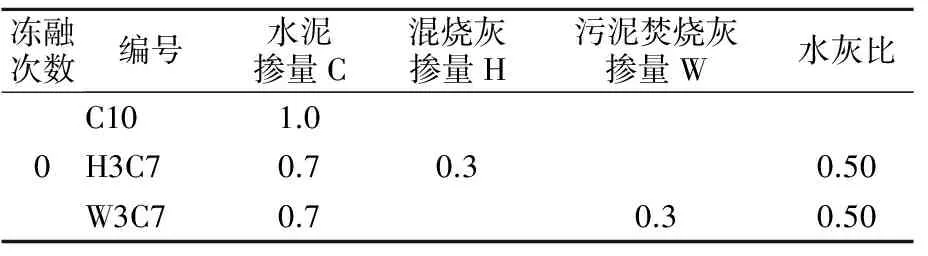

2 净浆的制备及连续实验设计

1) 为测定污泥-稻壳混烧灰渣基复合胶凝材料的力学性能,按表2中的配比分别制备净浆试块(40 mm×40 mm×40 mm),并于恒温恒湿养护箱中养护(20 ℃,97%相对湿度)至设定龄期3,7,28 d。

2) 将不同龄期的净浆试件进行抗压强度的测试,抗压强度的测定方法参考GB/T 17671-1999 《水泥胶砂强度检验方法》。

3) 将测试完28 d抗压强度的净浆试块破碎,并置于酒精中中止水化,60 ℃烘干后过9.5 mm孔径的筛,收集筛下部分进行3步TCLP浸出实验。

4) 按1)中成型方法制备净浆试块,养护28 d后在60 ℃的恒温烘箱中烘干。将干化后的样品放入定量的去离子水中(水固比为20∶1 ml/g),并置于20 ℃环境下。待试块恒重后装入密封袋放入冷冻设备(-18 ℃)中冷冻4 h,将冷冻后的试块重新放入20 ℃的去离子水中解冻4 h,这一系列过程称为1次冻融循环。将经过5次及10次冻融循环的试块进行抗压强度测试,并计算抗压强度损失率。

抗压强度损失率=

表2 材料配比及编号

注:C表示水泥;H表示污泥-稻壳混烧灰;W表示污泥焚烧灰。

3 实验测试结果及分析

3.1 凝结时间

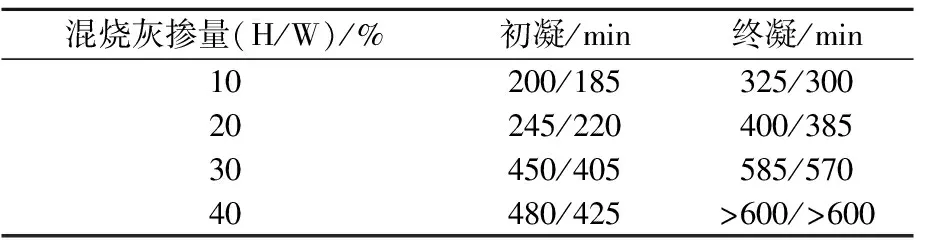

表3列举了部分不同混烧灰掺量下复合胶凝材料的凝结时间。

表3 混烧灰掺量对凝结时间的影响

注:“/”前数值为试验数据最高值,后数值为试验数据最低值。

由表3可知,随着混烧灰掺量的增加,胶凝材料的凝结时间呈增加趋势,这是因为混烧灰中Al,Si含量高而Ca含量低,其水化活性远低于水泥。且当混烧灰掺量不超过30%时,混烧灰基复合胶凝材料的凝结时间均满足GB175-2007 《通用硅酸盐水泥》中对复合硅酸盐水泥的要求,标准中规定复合硅酸盐水泥初凝时间不小于45 min,终凝时间不大于600 min。且在同等掺比的条件下,含H的复合胶凝材料的凝结时间显然长于含W的复合胶凝材料。这主要是由于混烧灰H残余了大量的稻壳多孔结构,比表面积更大,因此以H制备胶凝材料时需水量更大。

总体来说,根据凝结时间的要求,在开发复合胶凝材料时,混烧灰的掺量不宜超过30%,同时为尽可能消纳混烧灰,本章后续研究均以混烧灰的替代量为30%的复合胶凝材料为研究对象。

3.2 抗压强度

图1为不同试件(W3C7,H3C7,C10)不同养护龄期(7,28 d)的抗压强度。以C10为参比物,评价混烧灰的加入对胶凝材料的抗压强度的影响。

图1 不同龄期的抗压强度

由图1可见,混烧灰的加入明显降低了净浆早期的抗压强度。C10的3 d强度为7.3 MPa,H3C7和W3C7的3 d抗压强度分别为5.9 MPa和4.1 MPa,相比C10分别降低了19.9%和43.8%。这是由于在水化阶段早期,混烧灰仅作为惰性物质参与水化反应,并未发生明显的化学反应。

由图1可知,混烧灰的火山灰活性在120~130 h才会被激发。经过7 d水化后,W3C7的抗压强度略小于C10,而H3C7抗压强度超过C10。相对3 d抗压强度来说,复合胶凝材料7 d抗压强度的大幅增加主要是由于火山灰效应及二次C-S-H的生成。我们除了可由水化放热曲线推测火山灰反应的发生,由水泥体中不同龄期的CH含量的比较也可推测出类似结论。并且相较初始C-S-H,二次C-S-H的抗压强度更大。通过28 d的养护,抗压强度的排序为:H3C7>C10>W3C7,该强度排列顺序很好地印证了根据矿物组分及微观结构对固结体抗压强度的推论。

此外,由前文对水化放热过程的研究可知,混烧灰中的重金属会阻碍水化过程的发生,而由7 d抗压强度及28 d抗压强度的变化可知水化过程并未被阻碍。这主要是由于火山灰效应对抗压强度有提升作用,重金属对水泥水化的阻碍作用可忽略不计。

3.3 抗冻融性能

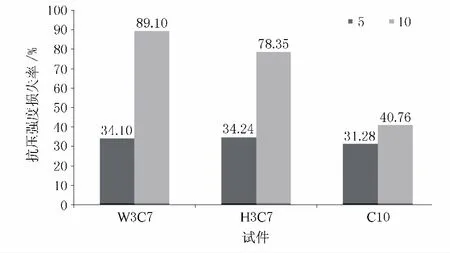

图2为养护28 d后不同试件(H3C7,W3C7,C10)经过不同冻融循环次数后的抗压强度损失率。

图2 不同冻融循环次数后抗压强度的损失率

图2清晰地表现了冻融作用对抗压强度的影响。经过5次冻融循环后,试件的抗压强度显著降低,H3C7,W3C7和C10在经过5次冻融循环后,强度损失率分别高达34.42%,34.1%和31.28%。

由结果可知,当冻融循环的次数较小(<5)时,混烧灰基复合胶凝材料的抗冻融性能与PC水泥相近。然而当冻融循环次数增加到10次时,H3C7和W3C7的抗压强度损失率分别高达78.35%和89.1%,远超C10的40.76%。说明混烧灰的引入对胶凝材料较短时间维度的耐久性能(抗冻融性能)未有明显影响,然而将时间轴拉长后发现,混烧灰对材料的耐久性能有显著的负面效果。

胶凝材料的水化作用使得试件的抗压强度增强,冻融作用所引起的微裂纹的形成与生长使得试件的抗压强度降低,2个作用在试验过程中同时存在。微裂纹在冻融循环中的形成与生长是以试件中的自由水结冰而产生的内压作为驱动力。水化作用与微裂纹效应的综合效应决定了抗压强度的变化趋势。

本文所选用的水灰比较大,自由水含量大,因此微裂纹效应占据主导作用,经过冻融循环后试件的抗压强度显著降低。而相较于C10,H3C7和W3C7受到冻融作用的影响更大。这主要是由于冻融作用能阻碍火山灰反应的发生,且混烧灰的高比表面积及多孔性使得浆体在冻融过程中产生更大的内压,进一步加速了微裂纹的形成与生长。综上所述混烧灰的加入降低了胶凝材料的抗冻融特性。

4 结论

1) 随着混烧灰掺量的增加,胶凝材料的凝结时间增加,且当混烧灰掺量不超过30%时,混烧灰基复合胶凝材料的凝结时间均满足《通用硅酸盐水泥》要求。

2) 混烧灰的加入降低了净浆早期的抗压强度,但提高了中后期的抗压强度,这主要是由混烧灰的强火山灰效应引起。当经过28 d的养护,抗压强度的排序为:H3C7>C10>W3C7。

3) 冻融作用显著降低了胶凝材料的力学性能,且混烧灰的加入降低了胶凝材料的抗冻融特性。这主要是由于冻融作用能阻碍火山灰反应的发生,且混烧灰的高比表面积及多孔性使得浆体在冻融过程中产生更大的内压,进一步加速了微裂纹的形成与生长。

[1] 徐强.污泥处理处置技术及装置[M].北京:化学工业出版社,2003.

[2] SHIMP G F, ROWAN J M, CARR J S. Continued emergence of heat drying: a technology update[J]. Proceedings of the Water Environment Federation,2000,2000(1):385-391.

[3] MATHEWS Dr Peter.污泥利用条例的制定: 有机废弃物管理与利用国际学术研讨会[C].南京,2000.

[4] 张辉,胡勤海,吴祖成等.城市污泥能源化利用研究进展[J]. 化工进展,2013,32(5):1145-1151.

[5] MARDANI-AGHABAGLOU A, KALPCLAR I, S-EZER G, et al. Freeze-thaw resistance and chloride-ion penetration of cement-stabilized clay exposed to sulfate attack[J]. Applied Clay Science,2015,115:179-188.

[6] ALDAOOD A,BOUASKER M,AL-MUKHTAR M. Effect of water during freeze-thaw cycles on the performance and durability of lime-treated gypseous soil[J]. Cold Regions Science & Technology,2016,123:155-163.

[7] Ma C., Chen B.. Properties of magnesium phosphate cement containing redispersible polymer powder[J].Construction & Building Materials,2016,113:255-263.