锌铝镀层热轧板的耐蚀性

2018-03-07武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室武汉008湖北省高性能钢铁材料协同创新中心武汉008黄石山力科技股份有限公司黄石500黄石山力兴冶薄板有限公司黄石500

, ,,,(. 武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,武汉 008; 2. 湖北省高性能钢铁材料协同创新中心,武汉 008; .黄石山力科技股份有限公司,黄石 500; . 黄石山力兴冶薄板有限公司,黄石 500)

钢材表面镀锌可以有效提高材料的耐蚀性,延长钢材使用寿命。镀锌产品因具有优异的耐蚀性,而广泛运用于航空、船舶、容器、电力、家电、机械等领域[1-2]。但随着材料耐腐蚀标准的不断提高,普通纯锌镀层产品已经满足不了使用需求[3-4]。20世纪60年代开始,研究人员通过在锌液中添加铝,使镀层表面形成一层Al2O3保护膜,防止镀层表面氧化,增加镀层的耐蚀性[5]。目前,发展比较成熟的Zn-Al合金镀层主要有三类:美国伯利恒钢铁公司开发的Galvalume(55%Al-43.4%Zn-1.6%Si)、国际铅锌组织(ILZRO)开发的Zn-5%Al-0.1%RE合金镀层和日本新日铁公司开发的Super-Zinc(Zn-4.5%Al-0.1%Mg)[6-7]。

石焕荣等[8]研究了Q235钢热镀锌和55Al-Zn合金镀层的腐蚀行为,发现铝合金镀层的耐蚀性优于热镀锌层的。PEREZ等[9]采用磁控溅射沉积方法研究了不同锌铝涂层在5%氯化钠溶液中的腐蚀行为,发现涂层的腐蚀行为与锌含量有关,当锌含量很高时,涂层会发生分解,降低材料耐蚀性。董梅等[10-11]采用中性盐雾试验研究了纯锌镀层和锌铝镀层的耐蚀性,发现锌铝镀层的耐盐雾腐蚀能力明显强于纯锌镀层的。TACHIBANA等[12]采用曝光试验研究了沿海地区镀锌和锌铝合金双镀层钢的腐蚀行为,发现锌铝镀层的寿命约是锌镀层的4倍。

由于锌铝镀层的耐蚀性优于纯锌镀层的,因此关于锌铝镀层的研究受到越来越多的关注。大多数关于锌铝镀层的研究是定性的,缺乏定量的分析。动力学研究是定量分析的有效方法。锌铝镀层腐蚀动力学的建立可为理解其腐蚀规律和提高产品质量提供重要价值。然而,目前关于锌铝镀层腐蚀动力学的研究极少。本工作以镀锌铝层热轧板为研究对象,运用扫描电子显微镜观察热轧板的表面形貌,采用中性盐雾试验研究其耐腐蚀,定量分析了腐蚀面积随时间的变化规律,并建立了锌铝镀层热轧板的腐蚀动力学模型,为延长镀锌板的使用寿命提供理论依据。

1 试验

试验材料为热轧板,化学成分见表1,板厚为3.0 mm。采用热浸镀方式对热轧板施镀,镀层厚度为80 g/m2,具体工艺流程为:上卷→开卷→切头→焊接→(入口活套)→加热还原→镀锌铝→空气冷却→水淬冷却→干燥→拉矫→钝化→干燥→(出口活套)→涂油→分切→卷取→卸卷→包装。

表1 热轧板的化学成分(质量分数)Tab. 1 Chemical composition of hot rolled plates (mass) %

按GB/T 10125-2012《人造气氛腐蚀试验:盐雾试验》标准,对锌铝镀层热轧板进行中性盐雾试验,并与无镀层热轧板进行比较。试验设备为Q-FOG盐雾试验箱。试样尺寸为150 mm×70 mm,试样边缘用胶带保护,以防止腐蚀从热轧板无镀层的横截面进行。盐雾溶液为(50±5) g/L的NaCl溶液,pH为6.5~7.2(用HCl或NaOH来调整),试验温度为(35±2) ℃,喷雾器压力控制在70~170 kPa,沉降量为1.5 mL/(80 cm2·h)。试验时间为57 d,前24 h每隔8 h观察一次,24 h之后,每隔2 d观察一次。在试验过程中,通过在锌铝镀层表面覆盖透明并划有方格的塑料薄膜,将锌铝镀层主要表面划分成若干方格,方格总数N为200。若方格的腐蚀面积大于1/2, 则记为1个有效腐蚀区,否则忽略不计。盐雾试验后,根据有效腐蚀区域的方格数n,计算腐蚀面积比为n/N,分别记录出现5%白锈和5%红锈时的时间。

采用美国FEI公司生产的Nova 400 Nano场发射扫描电镜(SEM)观察无镀层热轧板和锌铝镀层热轧板的表面形貌,并利用X射线衍射仪(XRD)检测分析白锈产物。

2 结果与讨论

2.1 表层形貌

由图1可以看出:锌铝镀层热轧板表面被均匀覆盖一层致密的锌铝镀层,该镀层充当空气与热轧板基体的隔离带,在潮湿的空气环境中,空气首先与锌铝镀层发生电化学反应,当锌铝镀层被全部腐蚀后,才开始腐蚀钢基体;无镀层热轧板表面存在很多龟甲纹状凹坑缺陷[10],在潮湿的空气环境中,凹坑缺陷处易产生电化学腐蚀,破坏热轧板使用性能。

(a) 锌铝镀层

(b) 无镀层图1 两种热轧板的表层SEM形貌Fig. 1 SEM morphology of surfaces of hot rolled plates with Al-Zn coating (a) and without coating (b)

2.2 耐蚀性

由图2可以看出:在盐雾腐蚀8 h后,无镀层热轧板表面布满红锈,已完全被腐蚀,而锌铝镀层热轧板表面无变化,未出现腐蚀现象。这表明锌铝镀层可明显提高热轧板的耐蚀性。

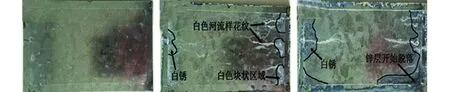

由图3(a)可以看出:盐雾腐蚀3 d后,锌铝镀层热轧板表面开始出现白点,其两端出现的白点较中间多,且分布不均匀。由于锌在阳极不断溶解,导致锌铝镀层发生局部点蚀,所以表面生成了许多白色小点,这表明锌铝镀层开始出现腐蚀。由图3(b)可以看出:锌铝镀层热轧板表面出现白色河流样花纹,且由试样两端向中间蔓延,边部出现白色块状区域,腐蚀区域扩大,经腐蚀面积统计,发现此时白锈面积达到约5%。由图3(c)可以看出:当腐蚀时间延长至28 d时,白色块状区域中心开始出现锌铝镀层脱落,白色河流样花纹继续向试样中心延伸。由图3(d~g)可以看出:随着腐蚀时间的进一步延长,锌铝镀层脱落的面积不断扩大,白锈不断增多,钢基体渐渐显露出。由图3(h)可以看出:当腐蚀时间延长至51 d时,只有试样中心部位保留极少锌铝镀层,边部开始出现红锈。此后,随着腐蚀时间的增长,锌铝镀层热轧板表面红锈由边部向内部延伸,腐蚀面积增加,如图3(i)所示。根据统计结果可知,锌铝镀层热轧板表面红锈面积达到5%时需要的腐蚀时间为54 d。

(a) 无镀层,腐蚀前 (b) 无镀层,腐蚀8 h后(c) 锌铝镀层,腐蚀前 (d) 锌铝镀层,腐蚀8 h后图2 盐雾腐蚀8 h前后两种热轧板的表面形貌Fig. 2 Surface morphology of two hot rolled plates before and after salt spray corrosion for 8 h: (a) without Al-Zn coating, before corrosion; (b) without Al-Zn coating, after corrosion; (c) with Al-Zn coating, before corrosion; (d) with Al-Zn coating, after corrosion

(a) 3 d (b) 15 d (c) 28 d

(d) 34 d (e) 38 d (f) 42 d

(g) 46 d (h) 51 d (i) 57 d图3 盐雾腐蚀时间对锌铝镀层热轧板腐蚀情况的影响Fig. 3 Effect of salt spray corrosion time on corrosion situation of hot rolled plate with Al-Zn coating

利用X射线衍射(XRD)对白锈产物进行分析,结果见图4。结果表明:白锈主要由ZnO,Zn5(OH)8Cl2·H2O及部分Zn5Al2(OH)16CO3·4H2O组成。白锈产生的机理实际是氧浓度差产生电化学腐蚀,由于Cl-存在,提高水的电导率,从而增大电化学腐蚀的速率[13]。在盐雾试验过程中,Cl-迁移到阳极位置,生成Zn5(OH)8Cl2·H2O(碱式氯化锌),如式(1)所示。

Zn5(OH)8Cl2·H2O+2OH-

(1)

Zn5(OH)8Cl2·H2O为不溶性的胶状物质,其隔断了镀层与外界的物质传输,增强了锌铝镀层的耐蚀性。腐蚀产物Zn5(OH)8Cl2·H2O具有较低的电导率,覆盖在镀层表面,形成了致密且有效的保护层,使ZnO的生成受到抑制[14]。同时,锌铝镀层表面的Al3+和H2O反应形成氢氧化铝,均匀附着在镀层表面,随着时间的延长,逐渐形成一层锌铝化合物层[15-16]。如果环境中的碱度太高,碱式氯化锌就会分解,导致式(1)所示反应逆向进行,Cl-会被释放,离子越多,电解液的导电性就会越强,促使了新腐蚀的进行[17]。

图4 白锈产物的XRD谱Fig. 4 XRD pattern of white rust product

在腐蚀过程中,锌的阳极氧化和氧的阴极还原反应同时发生,生成Zn2+、OH-,锌的阳离子和氢氧根阴离子反应生成氢氧化锌或氧化锌,如式(2)~(4)所示。

(2)

(3)

(4)

ZnO具有半导体的性质,而且体积大、疏松多孔,其对阴极反应的限制作用较小,从而使腐蚀加快。

锌铝镀层热轧板表面腐蚀区域出现的红锈颜色深浅不同,这主要与腐蚀产物中氧的含量有关,颜色越深,含氧量越高[10]。锌铝镀层热轧板处于5% NaCl气氛的潮湿环境中,热轧板表面的锌铝镀层被全部腐蚀,钢基体显露出来,空气中的氧气直接与钢基体发生反应,生成由FeO、Fe2O3和Fe3O4组成的铁锈,因Fe2O3和Fe3O4含量较高,故呈现为红色[18]。

2.3 腐蚀动力学分析

图5为锌铝镀层热轧板腐蚀面积比随腐蚀时间的变化规律。利用Johnson-Mehl-Avrami(JMA)方程[19-20],对锌铝镀层热轧板腐蚀面积比随腐蚀时间变化进行非线性拟合,见式(5)。

F=1-exp[-b(t-τ)n]

(5)

式中:F为腐蚀面积比;b为常数;t为腐蚀时间。

拟合得到的实际方程即腐蚀动力学模型为

F=1-exp[-8.304×109(t-192)2.817]

(6)

拟合结果表明,拟合程度很好,R2为0.975 63,锌铝镀层热轧板腐蚀面积比随时间的变化规律适合Johnson-Mehl-Avrami方程。

图5 锌铝镀层腐蚀面积比随腐蚀时间变化规律Fig. 5 Relationship between corrosion area ratio of Al-Zn coating and corrosion time

用累积腐蚀面积比除以对应的时间,即可得这段时间的平均腐蚀速率,再利用Origin软件拟合得到锌铝镀层热轧板的平均腐蚀速率随腐蚀时间的变化规律,如图6所示。结合图5和图6可以看出:在前48 h锌铝镀层热轧板基本没有发生腐蚀,腐蚀面积比为零;随着时间的延长,腐蚀面积比开始增加,腐蚀大约72 h时,锌铝镀层热轧板出现局部蚀点;当腐蚀超过200 h后,腐蚀速率逐渐增大,这是由于随着腐蚀继续进行,阴极产生的氢氧根离子不断增多,使得碱度变大,先前生成的碱式氯化锌分解,产生大量的氯离子,增加了溶液的导电性,从而加快了腐蚀的进程;当腐蚀进行至950 h左右时,腐蚀速率达最大值,随后,腐蚀速率逐渐降低。腐蚀时间延长至1 152 h时,红锈开始生成,这是钢基体与NaCl喷雾接触并发生腐蚀反应的结果。

图6 锌铝镀层平均腐蚀速率随腐蚀时间的变化规律Fig. 6 Relationship between corrosion rate of Al-Zn coating and corrosion time

3 结论

(1) 结合试验数据,在Johnson-Mehl-Avrami(JMA)方程的基础上建立了锌铝镀层热轧板腐蚀动力学模型,模型与试验数据拟合程度较好,为锌铝镀层热轧板定量研究提供依据。

(2) 镀锌铝工艺可以填补热轧板表面的凹坑,使热轧板的耐蚀性显著提高。锌铝镀层热轧板的耐蚀性强于无镀层热轧板的。锌铝镀层热轧板出现白锈和红锈的时间分别为第6天和第48天时,作为检测标准的5%白锈和5%红锈出现的时间约为第15天和第54天。

(3) 腐蚀初期,腐蚀速率很低,腐蚀面积增大缓慢。腐蚀中期,由于氯离子使导电性增加,加快了腐蚀速率,使得热轧板的腐蚀面积加速增大。腐蚀后期阶段,腐蚀速率相对变得平缓。

[1] 王静,伍林,易德莲,等. 镀锌层无铬钝化膜耐腐蚀性能的研究[J]. 材料保护,2006,4(11):28-30.

[2] 李宇鹏,伍林,易德莲,等. 镀锌板复合钝化工艺的研究[J]. 化学与生物工程,2010(1):75-78.

[3] 张益明,马荣贵,符寒光. 耐蚀热镀锌钢板在汽车工业中应用的进展[J]. 腐蚀与防护,1999,20(11):483.

[4] 顾国成,刘邦津. 热浸镀[M]. 北京:化学工业出版社,1988.

[5] 陈新. 热镀锌中主要合金元素的作用及机理研究[J]. 云南冶金,2009,38(4):45-47.

[6] 李正明,张伟,张德晶,等. 热镀锌镀层合金最新研究进展和发展趋势[J]. 湖南有色金属,2011,27(2):35-37.

[7] 熊自柳,张雲飞,姜涛. 锌铝合金镀层的性能与发展现状[J]. 河北冶金,2012(4):8-11.

[8] 石焕荣,魏元际,丁毅,等. 热镀锌和锌铝合金镀层的微观组织及盐雾腐蚀行为[J]. 材料保护,2002,35(3):35-36.

[9] PEREZ A,BILLARD A,RÉBÉRÉ C,et al. Influence of metallurgical states on the corrosion behaviour of Al-Zn PVD coatings in saline solution[J]. Corrosion Science,2013,74(4):240-249.

[10] 董梅,丰慧,施国兰. 热镀锌板腐蚀及盐雾试验研究[C]//2006年全国轧钢生产技术会议集. 宜昌:[出版者不详],2006.

[11] 董梅,丰慧,施国兰. 热镀锌板盐雾试验研究[J]. 钢铁研究,2008,36(3):32-35.

[12] TACHIBANA K,MORINAGA Y,MAYUZUMI M. Hot dip fine Zn and Zn-Al alloy double coating for corrosion resistance at coastal area[J]. Corrosion Science,2007,49(1):149-157.

[13] 孔纲,卢锦堂,车淳山,等. 热镀锌钢白锈产生原因分析及预防[J]. 腐蚀与防护,2005,26(10):450-452.

[14] 吕家舜,李锋,杨洪刚,等. 热浸镀锌铝镁钢板镀层组织及腐蚀性能研究[J]. 材料工程,2012(10):89-93.

[15] SERE P R,ZAPPONI M,ELSNER C I,et al. Comparative corrosion behaviour of 55 aluminium-zinc alloy and zinc hot-dip coatings deposited on low carbon steel substrates[J]. Corrosion Science,1998,40(10):1711-1723.

[16] LIN K L,YANG C F,LEE J T. Correlation of microstructure with corrosion and electrochemical behavior of the batch-type hot-dip Al-Zn coatings:partⅡ. Zn and 55% Al-Zn Coating[J]. Corrosion,1991,47(1):9-17.

[17] 谯赵辉,张清廉,李静,等. 钢基表面Zn-Mg合金镀层抗腐蚀机理的研究进展[C]//第五届全国腐蚀大会论文集. 北京:中国腐蚀与防护学会,2009.

[18] 马海涛. SS400钢板红锈成因分析[J]. 辽宁专师学报(自然科学版),2005,7(3):72.

[19] RUDMAN P S. Hydriding and dehydriding kinetics[J]. Journal of the Less Common Metals,1983,89(1):93-110.

[20] HOUT J,LIANG G,BOILY S,et al. Structural study and hydrogen sorption kinetics of ball-milled magnesium hydride[J]. Journal of Alloy and Compound,1999,293/295:495-500.