FCC汽油选择性加氢装置产品低辛烷值原因分析及改进措施

2018-03-06孙守华

孙守华

中化泉州石化有限公司

汽油辛烷值是表征车用汽油抗爆性的指标,是指车用汽油在发动机气缸内燃烧时抵抗爆震的能力。汽油辛烷值主要由各类型的组分辛烷值共同贡献影响[1],然而,目前汽油加氢精制工艺在脱硫的同时必然伴随着大量烯烃加氢饱和,导致汽油辛烷值降低[2]。因此,在保证有效降低汽油中硫含量的同时,如何合理抑制烯烃饱和反应或增加高辛烷值组分是汽油加氢精制及配套工艺亟待解决的问题。

FCC汽油选择性加氢装置为国外专利组合技术在国内的首次应用,该装置以催化裂化装置(MIP工艺)稳定汽油为原料[3-5],生产出低硫轻质醚化汽油和低硫重质汽油等调和汽油组分。装置于2014年4月22日一次开车成功,产品质量满足国Ⅴ汽油标准要求。截至目前,装置已安全运行3年多,然而在装置运行过程中,陆续出现装置产品研究法辛烷值偏低的现象,严重影响公司的经济效益。本研究主要针对装置产品辛烷值低的现象进行分析,并提出应对措施。

1 装置概况

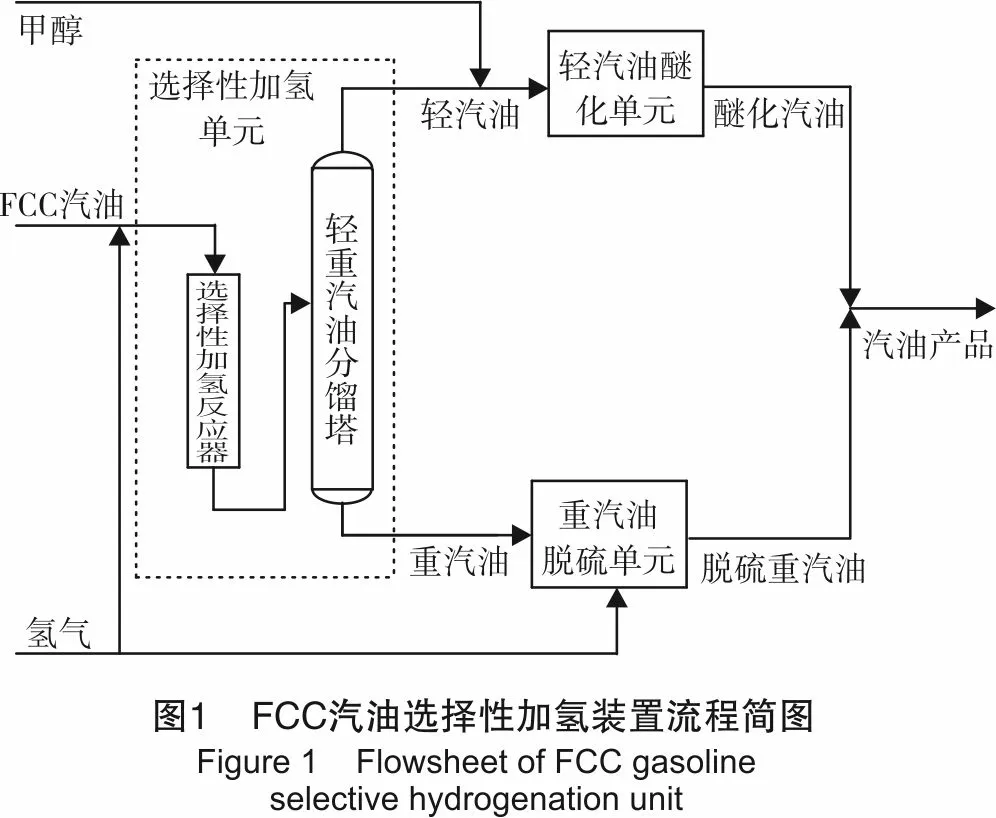

汽油选择性加氢装置由选择性加氢单元、轻汽油醚化单元及重汽油加氢脱硫单元组成[6-7],装置流程见图1。

如图1所示,FCC汽油与氢气混合,经换热后,首先在选择性加氢反应器内发生加氢异构化反应、硫醚化及二烯烃加氢成单烯烃反应;然后选择性加氢产物在轻重汽油分馏塔内切割成轻汽油和重汽油两种馏分,其中:轻汽油与甲醇混合,依次在醚化预反应器、醚化分馏塔及醚化后反应器内发生三段醚化反应,生成醚化汽油;重汽油在氢气环境下,相继在加氢脱硫塔及精制反应器内发生两段加氢脱硫反应,将重汽油中硫化物脱除,生成脱硫重汽油;最后醚化汽油与脱硫重汽油混合后,作为汽油产品送至罐区。

2 研究法辛烷值的测定

研究法辛烷值的测定方法采用了国家标准GB/T 5487-2015《汽油辛烷值的测定 研究法》,即:使用标准CFR发动机,在特定的进气温度和较低的发动机转速((600±6)r/min)下,通过内插法比较待测试样与标准燃料的爆震强度得到辛烷值。

3 产品辛烷值低的原因分析

3.1 选择性加氢催化剂选择性差

选择性加氢反应器的主要作用是在Ni-Mo系催化剂的作用下,FCC汽油与氢气发生加氢异构化反应、硫醚化及二烯烃加氢生成单烯烃反应。装置开工初期,考虑到选择性加氢催化剂初始活性较高的因素,装置对选择性加氢催化剂采取了相应的老化措施,经10余天老化后,其催化活性较高,但选择性较差,导致选择性加氢产物辛烷值损失严重,最高损失1.4个单位。经过对选择性加氢反应条件及反应原理进行分析,结果表明:装置实际处理量为130 t/h,而其设计值为190 t/h,在现有反应条件下,FCC汽油经过选择性加氢反应后,虽然有效地将硫醇转化为硫醚及双烯烃转化为单烯烃,保证了轻汽油醚化催化剂的需要,但加氢异构化反应效果不明显,同时,副反应单烯烃加氢饱和严重,进而导致选择性加氢催化剂的选择性差,加氢产物辛烷值偏低。

3.2 碳六烯烃饱和严重

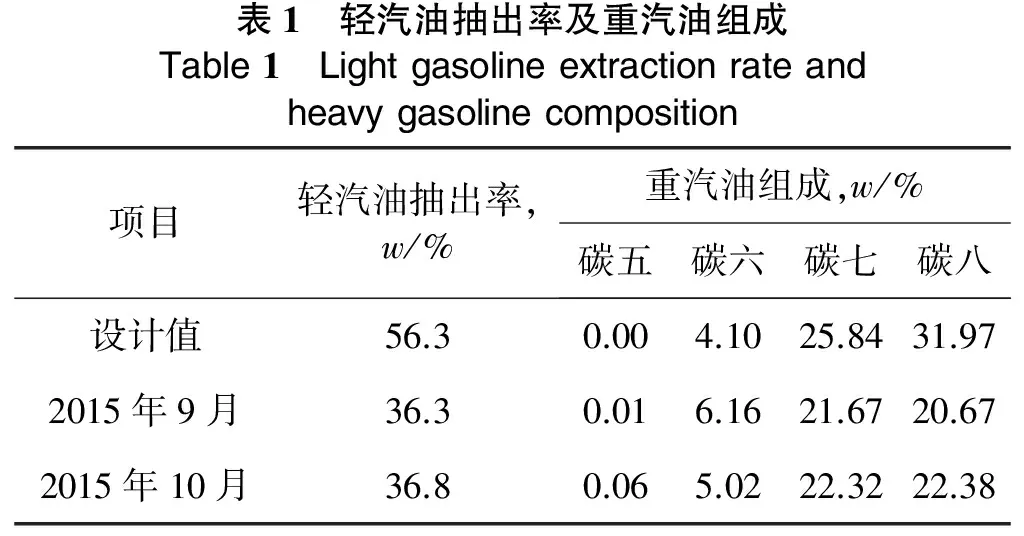

轻重汽油分馏塔的主要作用是将选择性加氢产物切割成轻汽油和重汽油两种馏分。在目前的正常工况下,轻汽油抽出率实际控制在36%~37%,低于设计值,见表1。这主要是由于装置原料的性质与设计值相差较大。由表1可知,在目前轻汽油抽出率的操作条件下,重汽油中碳五组分和碳六组分均高于设计值。重汽油送至重汽油脱硫单元,在氢气环境下,发生加氢脱硫反应的过程中,重汽油中高辛烷值的碳六烯烃转化成低辛烷值的碳六烷烃,进而导致脱硫重汽油的辛烷值降低。

表1 轻汽油抽出率及重汽油组成Table1 Lightgasolineextractionrateandheavygasolinecomposition项目轻汽油抽出率,w/%重汽油组成,w/%碳五碳六碳七碳八设计值56.30.004.1025.8431.972015年9月36.30.016.1621.6720.672015年10月36.80.065.0222.3222.38

3.3 异戊烯醚化率低

轻汽油醚化单元的作用是将轻汽油中活性异戊烯(叔碳烯烃)与甲醇反应生成高辛烷值的甲基叔戊基醚(TAME),进而提高醚化汽油的辛烷值。醚化反应为可逆、放热反应,异戊烯醚化率受动力学和热力学共同控制,随着温度的增加,异戊烯醚化率先增加后降低,即:异戊烯醚化率存在一个峰值[8],随着装置运行时间的增加,该峰值逐渐降低,但对应的温度却逐渐增加。另外,研究表明:在同一温度下,异戊烯醚化率与轻汽油的负荷有关,一般随着空速的增加而降低[9]。

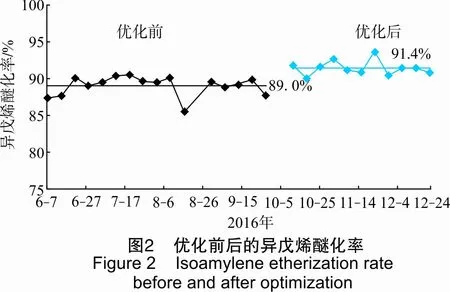

轻汽油醚化单元的醚化催化剂采用了阳离子交换树脂催化剂Amberlyst 35[10]。装置开工初期,在醚化催化剂Amberlyst 35的作用下,异戊烯醚化率高达95%以上,然而2016年6月~2016年10月的异戊烯醚化率统计结果表明:异戊烯醚化率仅为89.0%,见图2。这是因为:①截至2016年10月,装置已安全运行2.5年,而设计寿命为1~3年,醚化催化剂寿命已处于中后期,其活性降低;②2016年年初,催化裂化装置掺炼焦化汽油,焦化汽油中含有碱性氮化物,在一定程度上影响了醚化催化剂活性,随后采取长时间置换冲洗醚化催化剂的措施,效果不佳。在上述两方面的影响下,醚化催化剂活性过低,原有的醚化反应温度已不能满足异戊烯醚化反应的需要,进而影响了醚化汽油辛烷值。

4 改进措施及效果

4.1 优化选择性加氢反应条件

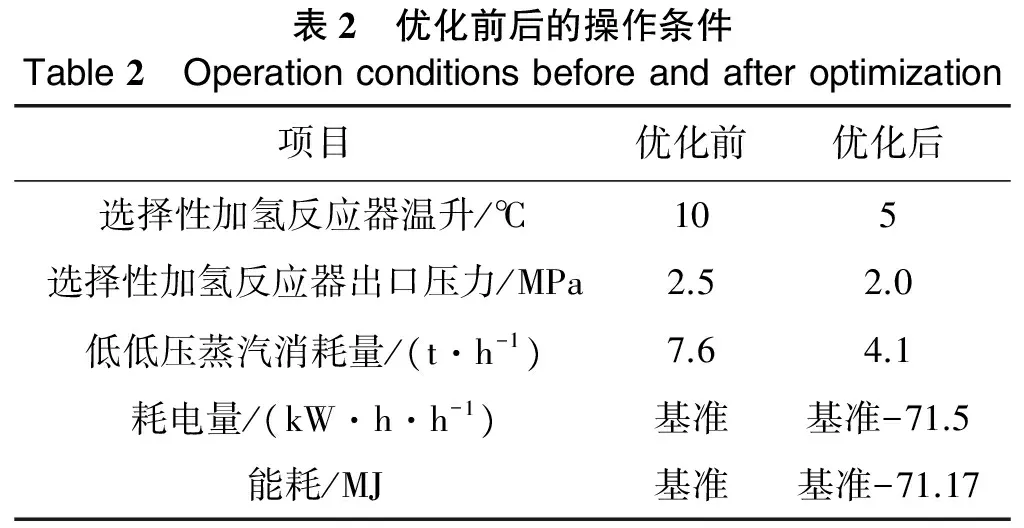

催化剂选择性通常与反应压力、反应温度、空速、氢油体积比等有关,一般认为,空速越低,催化剂活性越高、选择性越差。然而受原料油性质的影响,装置原料的烯烃含量明显低于设计值,装置运行正常后,为合理降低单烯烃饱和反应,逐渐将氢油体积比由16降至11;另外,经轻重汽油分馏塔分馏后得到的重汽油量偏高,在负荷为130 t/h(设计负荷为190 t/h)的条件下,重汽油脱硫单元已满负荷操作,此种工况下未考虑空速对选择性加氢催化剂选择性的影响。为详细探究该催化剂选择性的最佳反应条件,取2014年5月11日至2014年5月19日为试验周期,以选择性加氢反应器为研究对象,以反应器出口压力及温升为调整参数,采用正交法设计并实施试验方案[11],结合试验结果,确定了优化后的操作条件,见表2。

表2 优化前后的操作条件Table2 Operationconditionsbeforeandafteroptimization项目优化前优化后选择性加氢反应器温升/℃105选择性加氢反应器出口压力/MPa2.52.0低低压蒸汽消耗量/(t·h-1)7.64.1耗电量/(kW·h·h-1)基准基准-71.5能耗/MJ基准基准-71.17

由表2可知,优化后选择性加氢反应器的操作苛刻度明显降低,选择性加氢产物辛烷值明显增加。加氢反应器温升由10 ℃降至5 ℃,由于反应器温升主要通过进料温度进行调整,优化后反应器进料能耗降低,低低压蒸汽耗量约降低了3.5 t/h,折合能耗为65.73 MJ;选择性加氢反应器出口压力由2.5 MPa降至2.0 MPa,由于新氢管网压力为2.3 MPa,需增设新氢压缩机,然而,优化后选择性加氢反应器出口压力降为2.0 MPa,此时可停用新氢压缩机,既节省了投资,又可节约电耗5.44 MJ。与调整前相比,能耗累计降低71.17 MJ,同时选择性加氢产物的研究法辛烷值增加1.5个单位。

4.2 提高轻汽油抽出率

为合理避免重汽油在脱硫过程中碳六烯烃饱和,可通过提高轻汽油抽出率,将碳六烯烃抽出至轻汽油中,其效果是:①碳六烯烃可在醚化催化剂的作用下,与甲醇反应生成相应的高辛烷值醚化物,进而提高汽油辛烷值;②避免了碳六烯烃因加氢饱和而使汽油辛烷值降低。

对于轻重汽油分馏塔操作,影响轻汽油抽出率的因素主要有塔底温度、塔顶压力及回流量。由于塔顶尾气需要送至轻烃回收装置,塔顶压力过低,将限制塔顶尾气的外送。因此,在调整过程中主要考虑了塔底温度对轻汽油抽出率的影响。针对装置现状,于2015年12月28日制定了实施方案,在不改变FCC汽油组成的前提下,根据碳分布分析,将轻汽油抽出率逐渐提高至40%以上,目的是将重汽油中的碳六组分全部抽出至轻汽油中。在操作上,逐渐提高塔底温度,以增加轻重汽油分馏塔气相负荷,同时,为保证较高的分离精度(重汽油进料碳分布中碳六质量分数≤0.5%),适当调整塔的回流量。调整后,统计优化后(2015年12月~2016年3月)相关数据的平均值,见表3。

表3 优化前后的操作条件Table3 Operationconditionsbeforeandafteroptimization项目优化前优化后塔底灵敏板温度/℃177.96180.86回流量/(t·h-1)89.4691.50轻汽油抽出率/%36.5542.10能耗/MJ基准基准+52.75

提高轻汽油抽出率主要通过增加轻重汽油分馏塔塔底温度,同时,为保证轻汽油的分馏精度,操作调整过程中适当增加了塔顶回流量,而上述措施均增加了装置能耗。与优化前相比,轻汽油抽出率由36.55%提高至42.10%后,装置能耗增加了52.75 MJ,但从汽油品质考虑,轻汽油抽出率增加后,重汽油中碳六烯烃可送至轻汽油醚化单元进行醚化从而增加辛烷值,同时也有效抑制了送至加氢脱硫单元发生加氢饱和从而降低辛烷值。经统计计算分析,优化后装置汽油产品研究法辛烷值可增加0.5个单位,经济效益明显增加。

4.3 提高醚化反应温度

异戊烯与甲醇反应生成甲基叔戊基醚的反应为液相状态下的可逆、放热反应。异戊烯醚化率主要与反应温度、醇烯比及空速等因素有关。目前,醇烯比基本控制在1.65左右,保证了甲醇过量,有效促进醚化反应向正反应方向进行,有利于异戊烯发生醚化反应;而轻汽油处理量则取决于上游单元,虽属于非可控因素,但波动范围基本在允许范围内。

2016年10月,以醚化预反应器为研究对象,探索异戊烯醚化率峰值所对应的醚化反应温度。结果表明:目前,在轻汽油醚化单元进料负荷下,最优醚化反应温度为60~63 ℃。同时,随着运行时间及进料量的增加,该醚化反应温度略有增加。根据试验结果,逐渐将醚化预反应器进料温度及醚化后反应器进料温度逐渐调高至约62 ℃,优化后的醚化反应温度见表4。醚化分馏塔采用了催化蒸馏技术,在操作调整上,通过增加醚化分馏塔的塔顶压力及醚化分馏塔塔底热源,逐渐提高催化剂床层温度,以达到增加异戊烯醚化率的效果。与优化前比较,醚化分馏塔塔顶压力由0.30 MPa提高至0.35 MPa后,醚化分馏塔第3催化剂床层温度逐渐由76.32 ℃提高至81.86 ℃。

表4 优化前后的操作条件Table4 Operationconditionsbeforeandafteroptimization项目优化前优化后醚化预反应器进料温度/℃55.7862.66醚化分馏塔塔顶压力/MPa0.300.35醚化分馏塔第3催化剂床层温度/℃76.3281.86醚化后反应器进料温度/℃55.8861.20甲醇进料量变化/(t·h-1)基准基准+0.09能耗/MJ基准≈基准

采取提高醚化反应温度的措施后,轻汽油醚化单元的能耗基本未发生变化。这是因为:①醚化预反应器进料热源来自醚化分馏塔塔底油,提高醚化预反应器进料温度不需要额外热源;②醚化分馏塔塔底热源采用了1.0 MPa蒸汽,虽然提高醚化塔床层温度需要增加塔底热源,然而醚化预反应器进料温度提高后,异戊烯醚化率增加,醚化反应热越大,醚化分馏塔消耗的1.0 MPa蒸汽量越少;③醚化后反应器进料温度通过醚化塔塔顶空冷器的冷后温度控制,醚化后反应器进料温度提高后,空冷器的负荷和电耗降低。由图2可知,优化后的异戊烯醚化率由89.0%提高至91.4%,增幅为2.4%。由于异戊烯中仅活性异戊烯发生醚化反应,实际活性异戊烯醚化率高于2.4%。为合理评价醚化效果,将异戊烯醚化率进行折损,实际活性异戊烯醚化率增量以2.0%进行计算,此时甲醇消耗量较优化前可增加0.09 t/h,进而将低附加值的甲醇增

为高附加值的醚化汽油,经济效益增加。从醚化物对汽油辛烷值的影响分析,活性异戊烯醚化前后,仅考虑醚化物组分辛烷值对醚化汽油的贡献值,轻汽油经醚化转化为醚化汽油后,经计算可得,醚化汽油的研究法辛烷值可提高0.05个单位。

5 结 论

(1) 选择性加氢催化剂选择性差、碳六烯烃饱和严重及异戊烯醚化率低等因素是影响汽油选择性加氢装置开工初期及运行过程中装置产品辛烷值偏低的原因。

(2) 优化选择加氢反应条件后,选择性加氢反应苛刻度降低,加氢产物的研究法辛烷值提高了1.5个单位;提高轻汽油抽出率后,碳六烯烃饱和得到有效控制,汽油产品的研究法辛烷值提高了0.5个单位;提高醚化反应温度后,异戊烯醚化率略有增加,醚化汽油的研究法辛烷值提高了0.05个单位。

[1] 李长秀, 王亚敏, 田松柏. 成品汽油组成及馏程与计算辛烷值的分布关系[J]. 石油学报(石油加工), 2017, 33(1): 138-143.

[2] 樊莲莲, 高晓冬, 习远兵. FCC汽油选择性加氢脱硫过程中烃类组成与辛烷值损失的关系[J]. 石油炼制与化工, 2010, 41(9): 70-73.

[3] CHENG C L, XU Y H. The MIP technology and its commercial application[J]. China Petroleum Processing and Petrochemical Technology, 2009(1): 1-5.

[4] GONG J H, XU Y H, XIE C G, et al. Development of MIP technology and its proprietary catalysts[J]. China Petroleum Processing and Petrochemical Technology, 2009(2): 1-8.

[5] 崔守业, 许友好, 程从礼, 等. MIP技术的工业应用及其新发展[J]. 石油学报(石油加工), 2010(增刊): 23-28.

[6] 孙守华, 孟祥东, 周洪涛, 等. 催化裂化轻汽油催化蒸馏醚化技术的工业应用[J]. 现代化工, 2014, 34(12): 128-130.

[7] 孙守华, 孟祥东, 宋寿康, 等. 催化蒸馏技术在催化裂化重汽油加氢脱硫装置中的应用[J]. 石油炼制与化工, 2015, 46(5): 48-52.

[8] 兰骏萍, 张星. FCC轻汽油醚化装置催化剂失活原因分析[J]. 石油与天然气化工, 2010, 39(3): 218-220.

[9] 王洪立, 刘立新, 欧阳福生. 管式反应器中合成甲基叔戊基醚动力学研究[J]. 炼油技术与工程, 2006, 36(12): 18-22.

[10] 张强, 孟祥东, 孙守华, 等. Amberlyst35树脂催化剂在催化裂化轻汽油醚化装置的工业应用[J]. 石油炼制与化工, 2015, 46(1): 28-33.

[11] 张强, 周洪涛, 孙守华, 等. FCC汽油选择性加氢脱硫单元产品辛烷值的影响因素分析[J]. 炼油技术与工程, 2014, 44(10): 46-49.