塔河油田高含硫混烃分馏脱硫工艺探讨

2018-03-06赵德银文军红崔伟侯建平

赵德银 文军红 崔伟 侯建平

中国石油化工股份有限公司西北油田分公司

塔河油田为10区、12区高含硫区块,部分区块油田伴生气中H2S质量浓度最高可达128 000 mg/m3,进入轻烃处理站的伴生气中H2S质量浓度平均达到35 000 mg/m3,原油中H2S质量浓度高达1 900 mg/L。原油脱硫采用负压气提脱硫工艺,原油中H2S随气提气进入气相,冷凝后产生的混烃中H2S质量分数高达0.68%,有机硫质量分数为0.22%,需进行脱硫处理。

国内油田混烃脱硫技术鲜有报道,主要为炼化厂轻烃、溶剂油、液化气(LPG)脱硫。常见的油品脱硫工艺包括:碱洗脱硫、氧化脱硫、加氢脱硫、生物氧化脱硫、吸附脱硫、萃取脱硫、膜分离等[1]。碱洗脱硫工艺简单、投资小,但存在处理成本较高、产生的高含硫废水难以处理等问题,其他化学脱硫工艺不仅处理成本高,且所需装置费用高。吸附脱硫主要以锌系、铁系、锰系的氧化物以及活性炭或改性活性炭为吸附剂,其操作费用较低,但主要用于含硫量较低的油品[2-4]。萃取脱硫法在LPG脱硫中应用较为广泛,具有脱除效率高、操作费用低等优点,尤其适用于H2S的脱除,但由于混烃中成分较为复杂,重烃含量较高,影响萃取剂再生[5]。因此,为了保障混烃在储运过程中的安全性,塔河油田采用了碱洗脱硫技术,但运行成本较高,产生的碱渣硫化物高达51 899 mg/L,处理难度大。

针对上述系列问题,根据现场流程,提出了混烃分馏处理新思路,可实现混烃的低成本、安全脱硫处理,为后期改造提供技术借鉴。

1 现有工艺及存在问题分析

1.1 现有工艺流程简介

天然气进站分离后的凝液、原油负压脱硫气提气凝液以及1号脱丁烷塔塔底轻烃混合后依次进入碱洗罐、水洗罐和分水罐,脱硫后的混烃再进入2号脱丁烷塔进行稳定处理,其主要目的是脱除混合轻烃中的部分C3/C4组分,保证产品轻烃的蒸汽压达标。塔底稳定轻烃进入储罐,塔顶气为液化气,冷却后进入储罐。具体工艺流程见图1。

1.2 现有工艺存在问题分析

塔河油田混烃经碱洗、脱丁烷塔分馏后,稳定轻烃产品中平均总硫为0.03%(w),满足GB 9053-2013中轻烃产品标准要求。但碱消耗量大(2 t/d),产生碱渣多(4 t/d),碱渣中硫化物质量浓度高达51 899 mg/L,化学需氧量94 525 mg/L,总溶解固体质量浓度为59.35 g/L,氨氮质量浓度为16 000 mg/L,各项污染指标极高,处理难度极大,处理成本高。

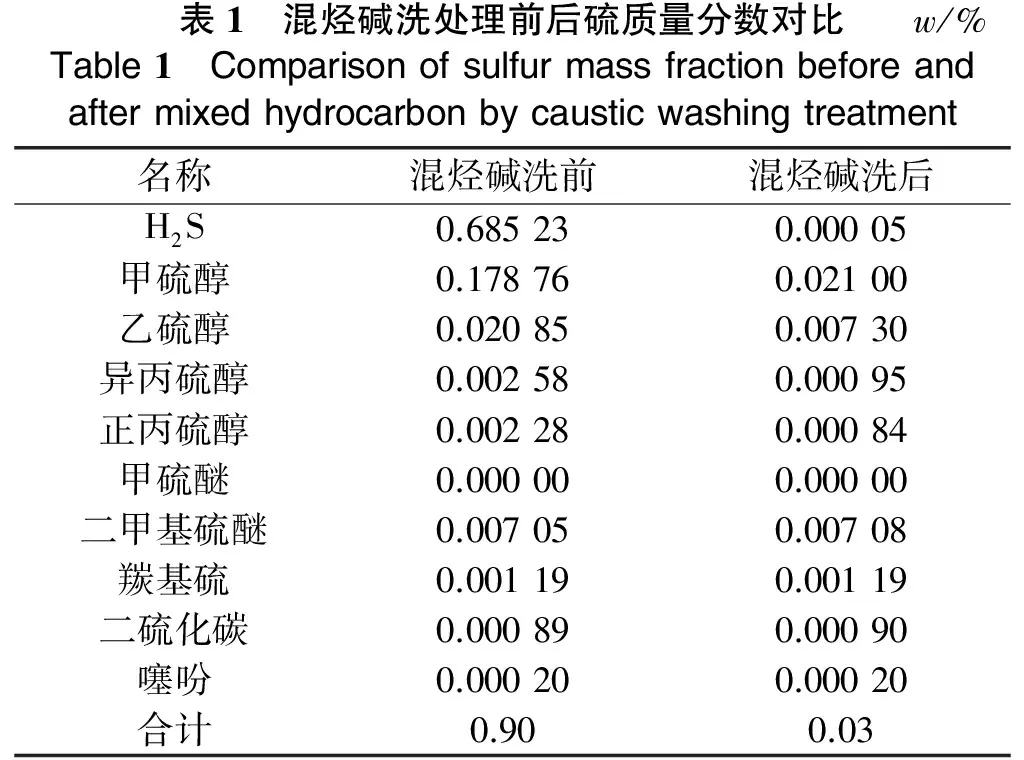

碱洗脱硫工艺主要脱除混烃中H2S和有机硫,其中脱除H2S耗碱量占总耗碱量的75%(w),硫醇耗碱量占总耗碱量的25%(w)。混烃碱洗前后硫质量分数及碱洗废液污染物分析分别如表1、表2所列。

表1 混烃碱洗处理前后硫质量分数对比w/%Table1 Comparisonofsulfurmassfractionbeforeandaftermixedhydrocarbonbycausticwashingtreatment名称混烃碱洗前混烃碱洗后H2S0.685230.00005甲硫醇0.178760.02100乙硫醇0.020850.00730异丙硫醇0.002580.00095正丙硫醇0.002280.00084甲硫醚0.000000.00000二甲基硫醚0.007050.00708羰基硫0.001190.00119二硫化碳0.000890.00090噻吩0.000200.00020合计0.900.03

表2 碱洗废液污染物分析表Table2 Analysisofpollutantsfromcausticwashingwaste项目pH值ρ(硫化物)/(mg·L-1)化学需氧量/(mg·L-1)ρ(总溶解固体)/(g·L-1)ρ(氨氮)/(mg·L-1)1#样品10.6852151.20108250.0062.0018428.572#样品10.7351647.3280800.0056.7013571.43平均10.7151899.2694525.0059.3516000.00

2 工艺流程改进

2.1 工艺流程改进

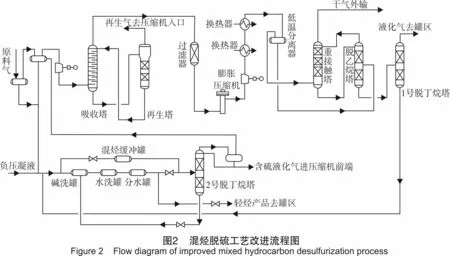

通过对现场流程进行分析,提出如下改进思路:将1号脱丁烷塔的稳定轻烃和负压汽提凝液混合后先不进入碱洗流程,直接进入2号脱丁烷塔,利用分馏原理将H2S和部分甲硫醇随液化气由塔顶带出,含硫液化气进入天然气处理系统进行脱硫处理;2号脱丁烷塔塔底产生的稳定轻烃再经碱洗后进入储罐。具体流程如图2所示。

2.2 分馏脱硫分析

为分析不同操作条件下的分馏脱硫效果,利用ProMax模拟软件进行模拟分析,改变混烃进塔温度、进塔压力和塔底再沸温度,在塔高17.40 m、直径0.8 m、填料装填量4.02 m3、塔顶无回流、直接进入天然气处理系统的条件下,考察分馏效果。

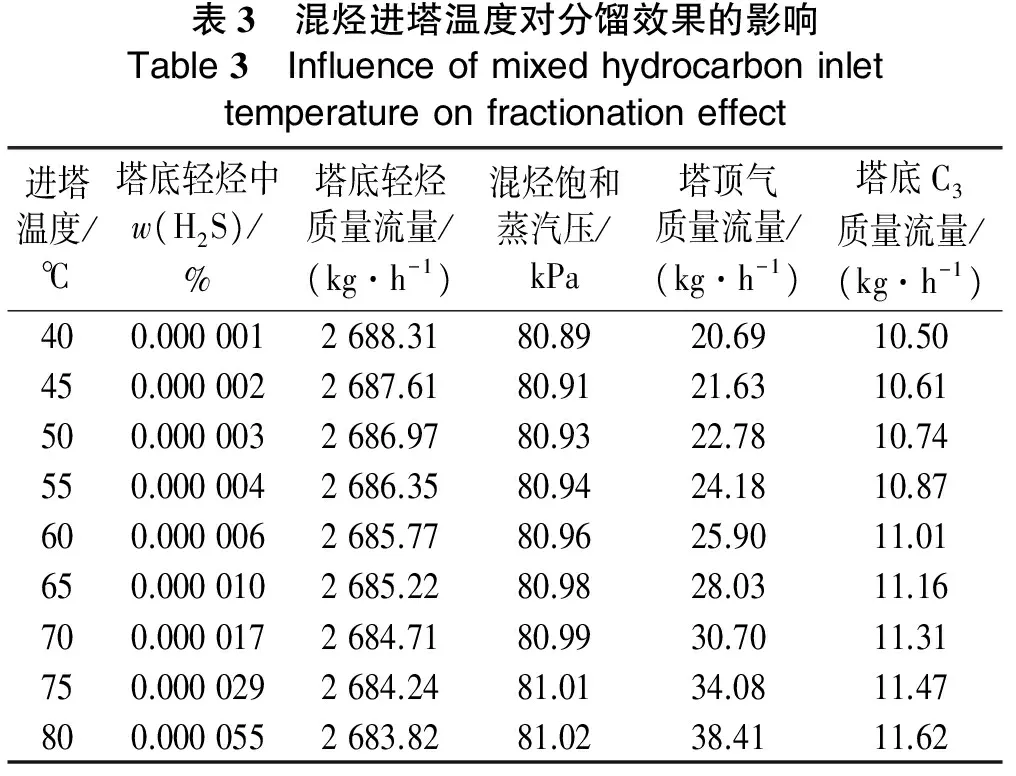

2.2.1混烃进塔温度对分馏效果影响

在进塔压力为720 kPa,塔底再沸温度为130 ℃的条件下,混烃进塔温度对分馏效果的影响如表3所列。由分析结果可知,进塔温度越低,塔底轻烃中H2S和C3含量越低,表明较低温度进塔有利于混烃中易挥发组分的分离;进料温度越高,混烃中较重组分进入塔顶气的流量越大,塔底轻烃流量越小。

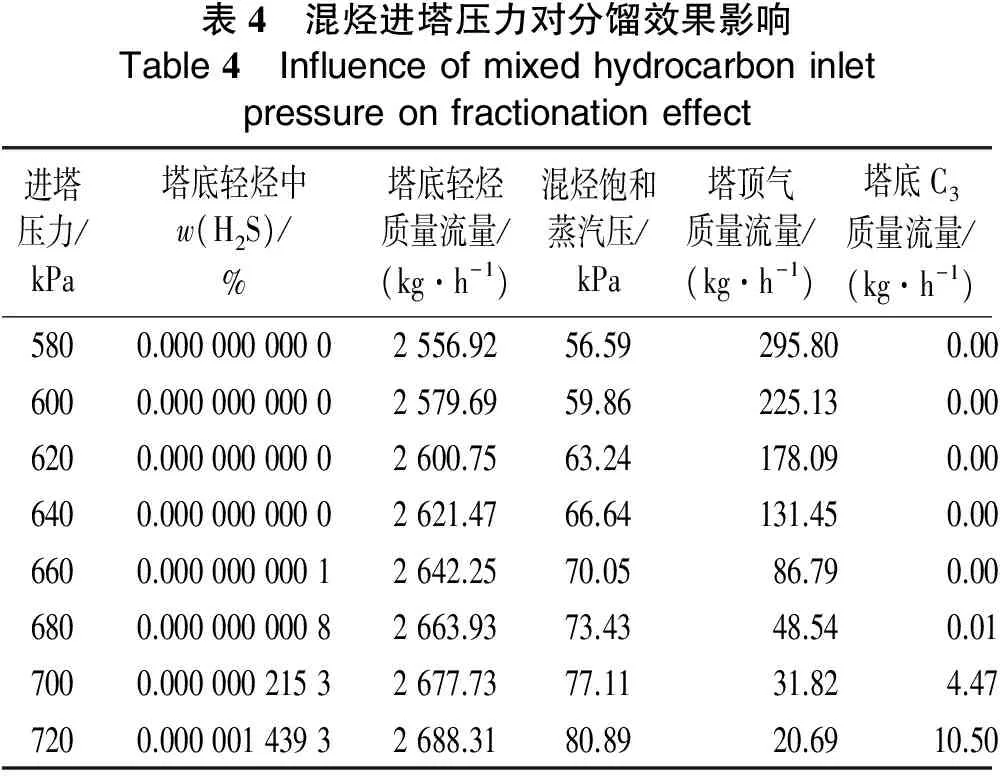

2.2.2混烃进塔压力对分馏效果影响

在进塔温度为40 ℃,塔底再沸温度为130 ℃的条件下,混烃进塔压力对分馏效果的影响如表4所列。由分析结果可知,进塔温度越低,塔底轻烃中H2S和C3含量越低;进料压力越高,混烃中较轻组分分离效果相对较差,塔顶轻烃饱和蒸汽压及C3含量越高。

表3 混烃进塔温度对分馏效果的影响Table3 Influenceofmixedhydrocarboninlettemperatureonfractionationeffect进塔温度/℃塔底轻烃中w(H2S)/%塔底轻烃质量流量/(kg·h-1)混烃饱和蒸汽压/kPa塔顶气质量流量/(kg·h-1)塔底C3质量流量/(kg·h-1)400.0000012688.3180.8920.6910.50450.0000022687.6180.9121.6310.61500.0000032686.9780.9322.7810.74550.0000042686.3580.9424.1810.87600.0000062685.7780.9625.9011.01650.0000102685.2280.9828.0311.16700.0000172684.7180.9930.7011.31750.0000292684.2481.0134.0811.47800.0000552683.8281.0238.4111.62

表4 混烃进塔压力对分馏效果影响Table4 Influenceofmixedhydrocarboninletpressureonfractionationeffect进塔压力/kPa塔底轻烃中w(H2S)/%塔底轻烃质量流量/(kg·h-1)混烃饱和蒸汽压/kPa塔顶气质量流量/(kg·h-1)塔底C3质量流量/(kg·h-1)5800.00000000002556.9256.59295.800.006000.00000000002579.6959.86225.130.006200.00000000002600.7563.24178.090.006400.00000000002621.4766.64131.450.006600.00000000012642.2570.0586.790.006800.00000000082663.9373.4348.540.017000.00000021532677.7377.1131.824.477200.00000143932688.3180.8920.6910.50

2.2.3塔底再沸温度对分馏效果影响

在进塔温度为40 ℃,进塔压力为580 kPa的条件下,混烃再沸温度对分馏效果的影响如表5所列。由表5可知,再沸温度越高,塔底轻烃中H2S和C3含量越低,但随着温度的升高,混烃中进入气相的组分越多,导致塔底稳定轻烃产量越低。

表5 再沸温度对分馏效果影响Table5 Influenceofreboilertemperatureonfractionationeffect再沸温度/℃塔底轻烃中w(H2S)/%塔底轻烃质量流量/(kg·h-1)混烃饱和蒸汽压/kPa塔顶气质量流量/(kg·h-1)塔底C3质量流量/(kg·h-1)1150.00000552142739.7589.258.2314.231200.00000014402676.3377.2932.694.951250.00000000002616.5066.47125.630.001300.00000000002556.9256.59295.800.001350.00000000002448.1352.96671.870.00

2.2.4操作条件优选

由前述分析可知,进塔温度和压力越低,塔底再沸温度越高,对混烃脱硫越有利。由于在实际运行中产生的混烃温度为40 ℃,塔顶气进入天然气处理系统需要一定的压力,同时,进塔也需要一定的压力,塔底再沸温度越高,所需能耗越高。为此,结合GB 9053-2013《稳定轻烃》中相关技术要求,确定操作条件为混烃进塔温度40 ℃,操作压力0.68 kPa,塔底温度125 ℃,在此条件下,模拟数据如表6所列。

由表6可知,经脱丁烷塔分馏后,混烃中的H2S和甲硫醇脱除率分别为100%和35%,总硫质量分数由0.90%降至0.15%。分馏处理后塔底轻烃中甲硫醇、乙硫醇质量分数分别为0.114%、0.021%,其余形态的有机硫含量较低,饱和蒸汽压为76.34 kPa。根据GB 9053-2013对1号产品的要求,蒸汽压满足74~200 kPa的要求,但不满足总硫小于0.05%的要求,需依托现有碱洗装置对轻烃进行进一步处理。当前处理混烃量按63 t/d计,碱消耗量需0.22 t/d(考虑不完全反应和碱液与轻烃分离过程的损失),仅为目前碱用量(2 t/d)的约1/10。

表6 分馏前后混烃和稳定轻烃组分Table6 Compositionofmixedhydrocarbonandstabilizedlighthydrocarbonbeforeandafterfractionationw/%组分名称分馏前混烃分馏后稳定轻烃塔顶气C3H81.762020.0718439.90803i⁃C41.682381.4805718.49711n⁃C48.222741.1639328.46746i⁃C59.8354310.624743.07195n⁃C516.8536315.532481.31138C626.4202818.111840.00550n⁃C718.5061422.571720.00002n⁃C88.1032815.808730.00000n⁃C95.057099.086250.00000n⁃C101.911343.375990.00000n⁃C110.497751.313070.00000n⁃C120.199100.473580.00000n⁃C130.039820.165840.00000n⁃C140.009960.077790.00000H2S0.685230.000008.14096甲硫醇0.178760.113580.58846乙硫醇0.020850.020840.00560异丙硫醇0.002580.002580.00011正丙硫醇0.002280.002300.00007甲硫醚0.000000.000000.00000二甲基硫醚0.007050.007060.00000羰基硫0.001190.001190.00000二硫化碳0.000890.000900.00000噻吩0.000200.000210.00000

2.3 工艺改进可行性分析

2.3.1塔顶气对天然气处理系统的影响分析

(1) 对天然气脱硫系统的影响分析。经模拟分析,进入天然气处理系统的塔顶气质量流量为113 kg/h,原天然气质量流量为6 325 kg/h,仅增加负荷1.77%(H2S处理负荷增加2%),该处理站设计处理能力为25×104m3/d,实际处理量为23×104m3/d,满足处理要求。具体影响分析模拟数据见表7。

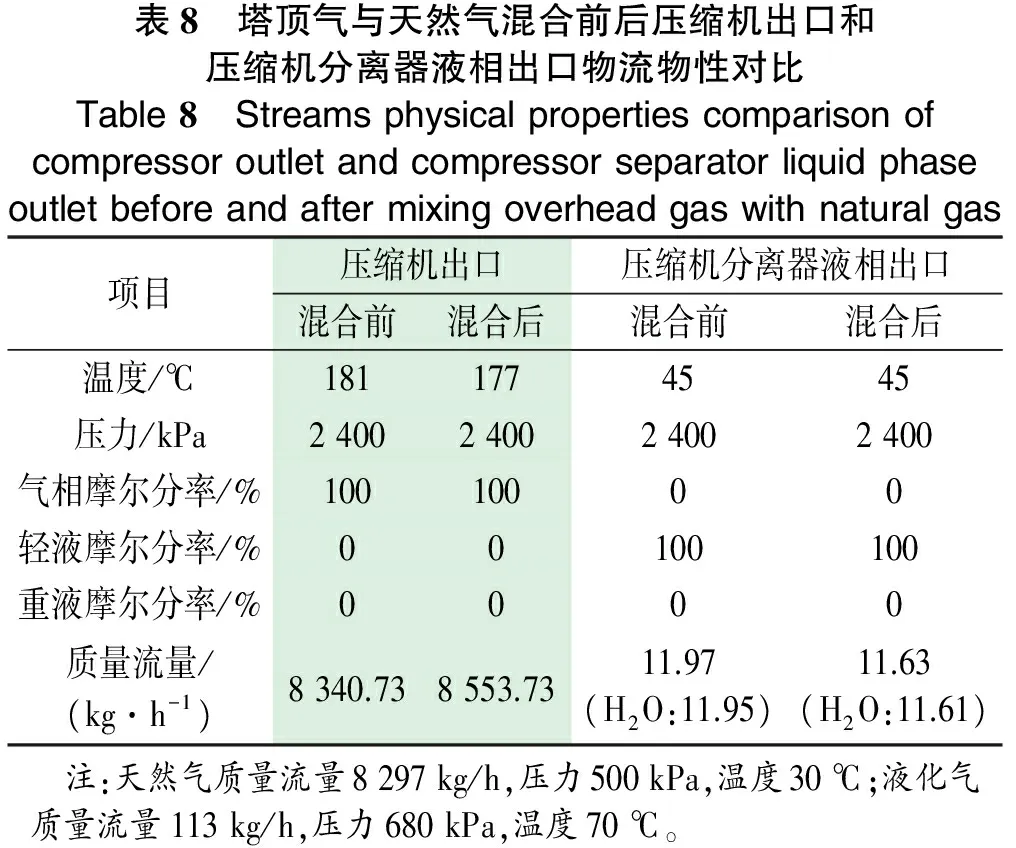

(2) 对压缩机的影响分析。由于塔顶气沸点低于天然气露点,与天然气混合后,因温度降低可能会变为液相,在压缩机增压后将导致压缩机积液[6]。在天然气和塔顶气的混合气体模拟组分、流量、压力、温度的条件下,利用ProMax软件对两种气体混合前后压缩机出口和压缩机出口分离器的物流组分进行分析。其模拟流程见图3,分析数据列于表8。

表7 塔顶气对天然气脱硫系统的影响分析Table7 Effectanalysisofoverheadgasonnaturalgasdesulfurizationsystem项目原料气塔顶气混合气φ(H2S)/10-64977148315045H2S质量流量/(kg·h-1)157.673.25160.93总体积流量(0℃,101.325kPa)/(m3·d-1)5000003464503464

表8 塔顶气与天然气混合前后压缩机出口和压缩机分离器液相出口物流物性对比Table8 Streamsphysicalpropertiescomparisonofcompressoroutletandcompressorseparatorliquidphaseoutletbeforeandaftermixingoverheadgaswithnaturalgas项目压缩机出口压缩机分离器液相出口混合前混合后混合前混合后温度/℃1811774545压力/kPa2400240024002400气相摩尔分率/%10010000轻液摩尔分率/%00100100重液摩尔分率/%0000质量流量/(kg·h-1)8340.738553.7311.97(H2O:11.95)11.63(H2O:11.61) 注:天然气质量流量8297kg/h,压力500kPa,温度30℃;液化气质量流量113kg/h,压力680kPa,温度70℃。

由表8可知,塔顶气与进站天然气混合后压缩机出口物料气相摩尔分率为100%,即不会在压缩机内形成积液。压缩机出口气相冷却至45 ℃,液化气与天然气混合前后液相出口物流质量流量分别为11.97 kg/h、11.63 kg/h,其中H2O质量流量分别为11.95 kg/h、11.61 kg/h,压缩机出口分离器液相物料中主要为H2O,仅有微量其他组分带出,且液化气进入流程后压缩机出口分离器液相质量流量并未增加,表明塔顶气进入压缩机入口前端可行。

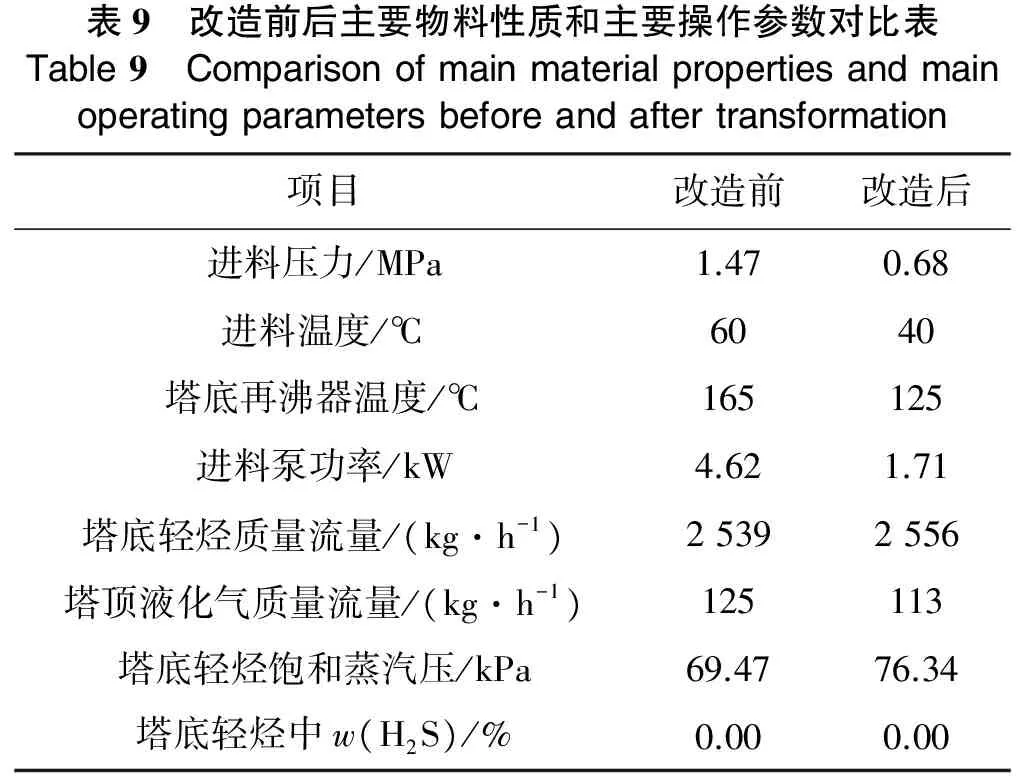

2.3.2改造前后2号脱丁烷塔适应性分析

按照图1中工艺流程改造和2.2节中优化操作条件调整后主要物料性质和相关参数与改造前的对比情况见表9。由表9可知,改造后处理量不变,进料压力、进料温度、塔底再沸器温度均降低,满足负荷要求;塔底稳定轻烃中H2S质量分数为0.00%,饱和蒸气压为76.34kPa,满足GB 9053-2013中1号产品要求,满足处理质量要求。

表9 改造前后主要物料性质和主要操作参数对比表Table9 Comparisonofmainmaterialpropertiesandmainoperatingparametersbeforeandaftertransformation项目改造前改造后进料压力/MPa1.470.68进料温度/℃6040塔底再沸器温度/℃165125进料泵功率/kW4.621.71塔底轻烃质量流量/(kg·h-1)25392556塔顶液化气质量流量/(kg·h-1)125113塔底轻烃饱和蒸汽压/kPa69.4776.34塔底轻烃中w(H2S)/%0.000.00

2.3.3工艺改造主要工作量及经济性分析

(1) 工艺改造主要工作量及改造费用。由于现有2号脱丁烷塔材质为普通碳素钢,处理介质H2S含量较高,且已运行14年,考虑到运行的安全性,需新建与2号脱丁烷塔同等尺寸的脱丁烷塔1座,采用316L不锈钢材质。因此,工艺改造主要工作量包括脱丁烷塔更换、混烃进料缓冲罐、工艺管线、自控配套等,改造费用共162.8万元,详细工作量及改造费用如表10所示。

表10 混烃分馏改造主要工作量及费用Table10 Mainworkloadandcostofmixedhydrocarbonfractionationreconstruction主要工作量数量费用/万元脱丁烷塔(Φ800×1740)/台1110.0混烃进料缓冲罐(Φ2000×5000卧式)/台112.0316L油气配管/km0.513.020#导热油管/km0.816.0DN50闸阀/个52.0混烃管道带压开孔/处40.8天然气管线带压开孔/处12.0DCS系统扩容维护/项12.0智能压力变送器/台40.4一体化温度变送器/台60.2磁翻板液位计(带变送器)/套30.4气动调节阀PN4.0/台50.5其他仪表阀门电缆/项13.0设备基础/m3160.5合计162.8

表11 混烃分馏工艺经济效益分析表Table11 Economicbenefitanalysisofmixedhydrocarbonfractionationprocess项目改造前改造后单价/元节约费用/(万元·年-1)耗碱量/(t·d-1)20.43000175.2废碱液量/(t·d-1)40.44709.1加热气耗/(m3·d-1)52036015.8合计190.1

(2) 经济性分析。采用分馏脱硫工艺后,碱耗量可由2 t/d降至0.4 t/d,废碱液量由4 t/d降至0.44 t/d;由于进料温度由60 ℃降至40 ℃,塔底再沸温度由165 ℃降至125 ℃,所需热负荷降低,热媒油加热所需天然气由520 m3/d降至360 m3/d,可节省运行费用190.1万元/年,一年内可收回投资,经济效益明显(见表11)。

3 结 论

(1) 高含H2S混烃先利用脱丁烷塔分馏,H2S和甲硫醇可随塔顶气分别带出100%和35%,总硫质量分数由0.90%降至0.15%。塔底稳定轻烃中的甲硫醇、乙硫醇质量分数分别为0.114%、0.021%,对残留的有机硫进行碱洗的耗碱量为0.22 t/d,仅为原工艺的约1/10。

(2) 采用分馏脱硫工艺,脱丁烷塔塔顶气可进入天然气处理系统,利用已建装置对其进行处理,对天然气处理系统无影响;现有装置规模满足混烃分馏处理要求,但考虑其抗硫性,需新建脱丁烷塔及配套缓冲罐、工艺管线、自动仪表等。

(3) 采用分馏脱硫工艺可大幅降低分馏脱硫处理成本及处理能耗,降低处理费用190.1万元/年,经济效益明显。

[1] 高建兵, 詹亚力, 朱建华. 液化石油气脱硫技术[J]. 天然气化工, 2001, 26(2): 37-41.

[2] 周广林, 房德仁, 尹长学, 等. QTS-01常温氧化锌脱硫剂首次工业应用[J]. 齐鲁石油化工, 1997, 25(1): 31-33.

[3] 徐立平. CT8-4B固体脱硫剂及其工业应用[J]. 天然气工业, 1995, 16(5): 69-71.

[4] 徐志达, 曾汉民, 冯仰桥. 活性碳纤维的制备及其负载钴盐后脱除硫醇的性能[J]. 石油化工, 1999, 28(8): 520-523.

[5] 王松贤, 夏少青. 液化气脱硫筛板萃取塔的改造设计[J]. 石油炼制与化工, 2006, 37(3): 61-63.

[6] 刘周平, 蒋杰峰. 活塞式压缩机的积液故障处理[J]. 化工生产与技术, 2011, 18(2): 54-55.