大型LNG储罐预冷数值模拟

2018-03-06徐艳华彭文山李金娟曹学文

徐艳华 彭文山 李金娟 曹学文

1.中石化胜利石油管理局桩西采油厂 2.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室 3.中国石油大学(华东) 储运与建筑工程学院

LNG储罐在投产之前必须进行预冷作业,如果直接充装LNG,巨大的温差将使内罐及相关管道产生极大的温度应力[1-3],可能会导致储罐及管道结构破坏;此外,由于受到低温作用导致管道及储罐焊接处以及阀门处可能产生松动变形,引起LNG的泄漏等严重事故,因此,研究LNG储罐的预冷工艺十分必要。目前,对LNG储罐温度场变化的研究集中在储罐保冷性能[4-10]、预冷工艺[11-14]、预冷计算模型的建立方面[15-16],对于冷却动态数值模拟研究较少。本研究在充分考虑了规范要求的冷却标准的基础上,对LNG储罐低温气体预冷过程进行数值模拟,为实际工程中储罐预冷提供参考。

式中:μt为湍流黏度,Pa·s;k为湍流动能,J;ε为湍流耗散率,W/m3;Gk为平均速度梯度引起的湍动能k的产生项;Gb为浮力引起的湍动能k的产生项;YM为可压湍流中脉动扩张的贡献;Sk,Sε分别表示湍动能、湍动能耗散率的源项。

2.2.2模型参数

外罐直径83.6 m,内罐直径80 m,内罐高36.1 m,内罐材质9%(w)Ni钢的导热系数为16.27 W/(m·K),罐壁隔热层厚1 m,导热系数为0.039 1 W/(m·K),混凝土外壁厚0.8 m,导热系数为0.7 W/(m·K)。一个上卸料口直径为1 m,一个出口直径为0.6 m。罐底罐顶隔热层冷却所需预冷介质用量相对罐壁较小[15],为简化模型,只考虑罐顶罐底的漏热,忽略其厚度。

2.2.3边界条件及计算设置

边界条件:入口设置为质量入口,设置入口介质流量初始值、温度、压力,湍流强度=0.16Re-0.125及水力直径;出口设置为压力出口,出口静压10 kPa;流体与罐壁,罐壁与隔热层自动生成流固耦合面和固固耦合面;混凝土外壁面对流换热系数设置为0.5 W/(m2·K),环境温度设置为300 K。设置罐顶漏热量为其平均值3.58 W/m2,罐底漏热量为其平均值8.26 W/m2[16]。

初始条件:储罐内气体初始温度设为293.15 K,参考压力默认为101.325 kPa,重力加速度沿着Z轴方向,设为-9.81 m/s2。

计算方法:激活能量方程,湍流模型选用标准模型,采用PISO算法进行计算。收敛控制条件设为残差均低于10-3,出入口流量差值与入口流量之比小于0.5%。

建立的储罐三维模型如图2所示。

2.2.4结果分析

(1) 储罐BOG预冷温度场分布。大型LNG储罐预冷时,假设储罐内温度为293.15 K,当降低到可以储存LNG的工作温度108.15 K时,185 K的温度差会使储罐材料产生过大的温度应力而损坏材料,因此,要严格控制储罐任意壁面的温降不超过5 K/h。设置储罐内壁上坐标为(-40,0,0)的点为温度监测点。

LNG储罐气体预冷模拟中分5个阶段预冷:

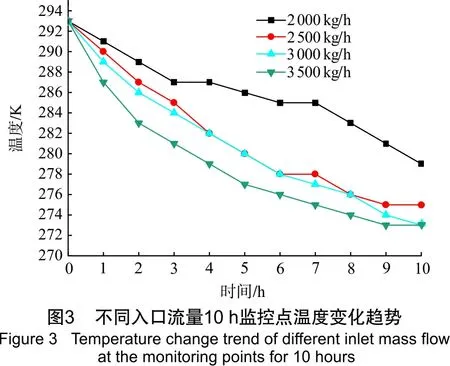

预冷阶段一(273.15 K BOG预冷过程):气体预冷模拟时间设置为10 h,先确定进料口处的质量流量。用FLUENT软件分别试算:0.556 kg/s(约2 000 kg/h)、0.694 kg/s(约2 500 kg/h)、0.833 kg/s(约3 000 kg/h)、0.972 kg/s(约3 500 kg/h),结果见图3。

1 h内温度监控点的冷却速率分别为:2 K/h、3 K/h、4 K/h、6 K/h;10 h内温度监控点的平均冷却速率分别为:1.4 K/h、1.8 K/h、2 K/h、2 K/h。随着时间推移,冷却速率逐渐减小,低于规范要求的最小储罐预冷冷却速率(3 K/h)。1 h内预冷介质入口温度为273.15 K时,入口流量2 500 kg/h和3 000 kg/h均满足规范要求,但10 h内平均冷却速率均低于最小冷却速率。这是因为,用FLUENT软件模拟时,入口温度和入口流量为定值,随着时间的推移,储罐冷却需要更多的预冷介质。因此,实际现场储罐预冷时,需根据冷却速率不断调节进口流量,保证冷却速率在规定范围内,从而提高储罐的预冷效率和质量。故建议预冷介质温度为273.15 K时的初始参考入口流量为0.694 kg/s(约2 500 kg/h),在2 500~3 500 kg/h范围内调节流量。储罐气体预冷的罐壁及罐内气体的温度分布云图如图4所示。

由图4可知,罐内气体冷却速率大于罐壁,且超过5 K/h。而储罐的实质是将罐内壁逐渐冷却到LNG的储存温度,且控制冷却速率在3~5 K/h范围内,罐内任意两个测温元件温差不大于30 K。因此,并不要求罐内气体的冷却速率也要满足规范要求。又因为储罐分阶段预冷,第一阶段是从293.15 K降至273.15 K,温差20 K,二、三、四、五阶段温差30 K,所以也不存在测温元件温差超限问题。

由图4还可知,罐壁温降分布不均匀。这种现象是由进气口位置和非稳态温度场变化的无规律性共同造成的。由于低温BOG气体从罐顶进料口进入储罐后,罐底最先接触冷气进行热量交换,经罐底阻挡回流,沿罐壁向罐顶部移动吸热,因此,罐壁靠近罐底及卸料口的位置较罐壁其他位置温降快,出现温度梯度呈水波状。罐内气流的运动影响了非稳态温度场的变化,罐内气体温度分布呈现类似于活塞的现象,下部温度低于上部温度。储罐混凝土外罐壁温度始终维持在298~300 K之间,说明第一阶段储罐保温层保温效果良好。

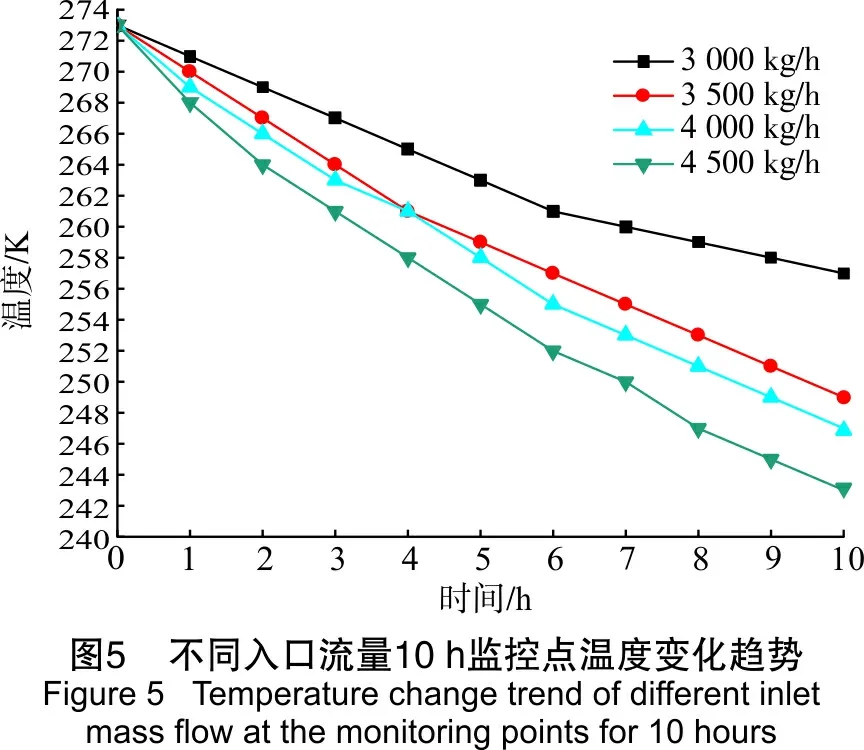

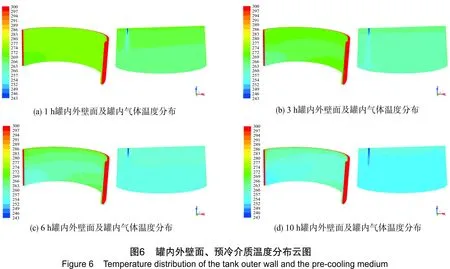

当预冷10 h后,罐内最低温度已接近入口温度,第一阶段预冷结束。预冷阶段二(243.15 K BOG预冷过程):气体预冷模拟时间设置为10 h,先确定上料口处的质量流量。用FLUENT软件分别试算:0.833 kg/s(约3 000 kg/h)、0.972 kg/s(约3 500 kg/h)、1.111 kg/s(约4 000 kg/h)、1.25 kg/s(约4 500 kg/h)。1 h内温度监控点的冷却速率分别为:2 K/h、3 K/h、4 K/h、5 K/h;10 h内温度监控点的平均冷却速率分别为:1.6 K/h、2.4 K/h、2.6 K/h、3 K/h,如图4~6所示,由此得出预冷介质温度为243.15 K时的初始参考入口流量为0.972 kg/s(约3 500 kg/h)。

由图6可知:储罐预冷3 h后罐壁最低温度为264 K,冷却速率为3 K/h;预冷6 h后罐壁最低温度为257 K,冷却速率为2.7 K/h;预冷10 h后罐壁最低温度为249 K,接近第二阶段预冷目标温度,冷却速率为2.4 K/h,低于规范要求的3 K/h;储罐冷却速率随着储罐预冷时间的推移逐渐减小。因此,实际预冷时需调节预冷介质流量,使预冷过程保持在冷却速率范围内,提高预冷效率。储罐预冷第二阶段完成,转为下一阶段预冷。

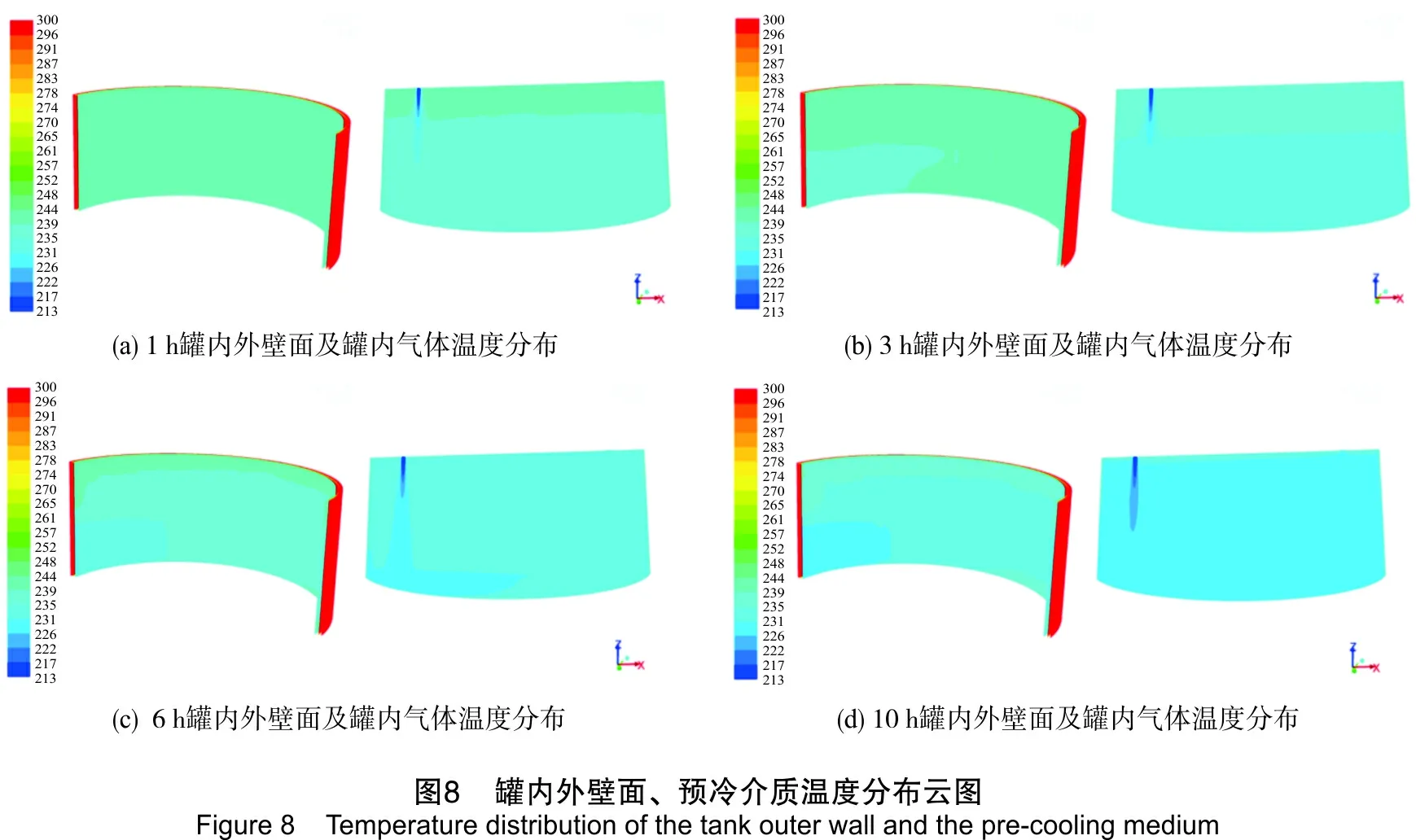

预冷阶段三(213.15 K BOG预冷过程):气体预冷模拟时间设置为10 h,先确定进料口处的质量流量。用FLUENT软件分别试算:1.11 kg/s(约4 000 kg/h)、1.25 kg/s(约4 500 kg/h)、1.389 kg/s(约5 000 kg/h)、1.528 kg/s(约5 500 kg/h)。1 h内温度监控点的冷却速率分别为:2 K/h、3 K/h、3 K/h、4 K/h;10 h内温度监控点的平均冷却速率分别为:1.7 K/h、2.1 K/h、2.6 K/h、2.7 K/h,如图7所示,由此得出预冷介质温度为213.15 K时的最佳入口流量为1.389 kg/s(约5 000 kg/h)。

由图8可知:储罐预冷3 h后罐壁最低温度为234 K,冷却速率为3 K/h;预冷6 h后罐壁最低温度为225 K,冷却速率为3 K/h;预冷10 h后罐壁最低温度为217 K,接近第三阶段预冷目标温度,冷却速率为2.6 K/h,低于规范要求的3 K/h;储罐冷却速率随着储罐预冷时间的推移逐渐减小。因此,实际预冷时需调节预冷介质流量,使预冷过程保持在冷却速率范围内,提高预冷效率。10 h后罐壁温度接近入口温度,储罐预冷第三阶段完成,转为下一阶段预冷。

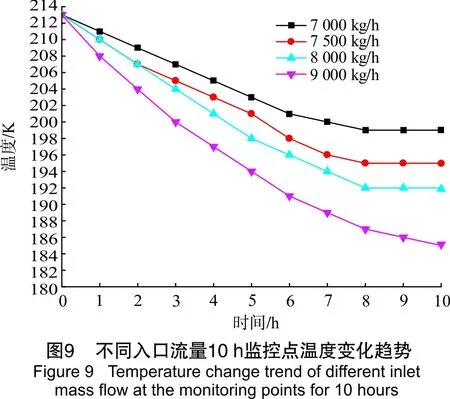

预冷阶段四(183.15 K BOG预冷过程):气体预冷模拟时间设置为10 h,先确定进料口处的质量流量。用FLUENT软件分别试算:1.944 kg/s(约7 000 kg/h)、2.083 kg/s(约7 500 kg/h)、2.22 kg/s(约8 000 kg/h)、2.5 kg/s(约9 000 kg/h)。1 h内温度监控点的冷却速率分别为:2 K/h、3 K/h、3 K/h、5 K/h;10 h内温度监控点的平均冷却速率分别为:1.4 K/h、1.8 K/h、2.1 K/h、2.8 K/h,如图9所示,由此得出预冷介质温度为183.15K时的最佳入口流量为2.22~2.5 kg/s(约8 000~9 000 kg/h)。

由图10可知:储罐预冷3 h后罐壁最低温度为204 K,冷却速率为3 K/h;预冷6 h后罐壁最低温度为196 K,冷却速率为2.8 K/h;预冷10 h后罐壁最低温度为192 K,与第四阶段预冷目标温度183 K相差9 K,冷却速率为2.1 K/h,低于规范要求的3 K/h;储罐冷却速率随着储罐预冷时间的推移逐渐减小。6 h后储罐冷却缓慢,10 h后没有达到第四阶段的预冷目标温度。理论分析得出,在储罐温度降低到193~209 K时,为保证冷却速率需提高预冷介质的流量。因此,在第四阶段预冷3 h后,应提高预冷介质流量,从而保证第四阶段预冷顺利完成。实际预冷时应根据现场情况不断调节预冷介质流量,使预冷过程中的冷却速率满足规范要求,使储罐预冷顺利高效地完成。

储罐预冷第四阶段完成后,转为下一阶段预冷。预冷阶段五(153.15 K BOG预冷过程):气体预冷模拟时间设置为10 h,先确定进料口处的质量流量。用FLUENT软件分别试算:2.778 kg/s(约10 000 kg/h)、2.917 kg/s(约10 500 kg/h)、3.056 kg/s(约11 000 kg/h)、3.333 kg/s(约12 000 kg/h)。温度监控点的冷却速率分别为:3 K/h、3 K/h、4 K/h、6 K/h;10 h内温度监控点的平均冷却速率分别为:1.9 K/h、2 K/h、2.3 K/h、2.9 K/h,如图11所示。建议预冷介质温度为153.15 K时的入口流量为3.056 kg/s(约11 000 kg/h)。

由图12可知:储罐预冷3 h后罐壁最低温度为173 K,冷却速率为3.1 K/h;预冷6 h后罐壁最低温度为165 K,冷却速率为3 K/h;预冷10 h后罐壁最低温度为160 K,接近第五阶段预冷目标温度,冷却速率为2.3 K/h,低于规范要求的3 K/h;储罐冷却速率随着储罐预冷时间的推移逐渐减小。因此,应加大流量,继续预冷,直至罐壁温度达到153 K时,标志第五阶段气体预冷完成。实际应用中根据现场情况调节入口流量,提高冷却速率。

由以上5个预冷阶段模拟结果可知,各阶段初始时冷却速率符合规范要求,随着预冷时间的推移,冷却速率均呈减小趋势。因此,实际储罐预冷时,应时刻关注测温元件的读数,根据现场情况不断调节预冷介质流量,使预冷过程冷却速率保持在规定范围内,提高储罐的预冷效率。通过FLUENT模拟不同入口流量下的储罐温降分布,根据规范要求,得出不同阶段的建议参考入口流量,见表1。

当低温气体预冷的5个预冷阶段结束后,转入低温LNG液体预冷,直至达到预冷标准规定温度。

(2) 储罐预冷压力场分布。由图13可知:LNG储罐预冷过程中,储罐内压力沿X、Y轴方向无明显压力梯度,压力基本一致;沿重力方向存在较明显压力梯度,出口处压力最小。罐底压力最高为13.8 kPa,罐顶压力最低为13.2 kPa,罐内最大压差为0.6 kPa。分析其原因是低温气体重力因素造成的压力降。整个预冷过程中罐内压力波动较小,维持在13 kPa左右,低于储罐初始设置的15 kPa,不存在超压风险。通过调节出口阀门开度控制储罐压力,避免出现超压风险。

3 结 论

(1) LNG储罐预冷过程根据规范要求,冷却速率控制在3~5 K/h内,罐内任意两处测温点温差不超过30 K,将预冷过程分为293 K→273 K、273 K→243 K、243 K→213 K、213 K→183 K、183 K→153 K五个阶段。第一阶段建议参考入口流量为2 500 kg/h、第二阶段为3 500 kg/h、第三阶段为5 000 kg/h、第四阶段为8 000 kg/h、第五阶段为10 500 kg/h,每个阶段可以根据其对应的流量范围调节入口流量值,既可以保证冷却速率,避免温降过快对储罐产生较大热应力,破坏储罐结构,又可以提高预冷效率,节约成本。

(2) 储罐罐壁靠近罐底的位置温降最快,罐内气体温降大于內罐温降。现场预冷操作时,需注意罐壁下面靠近卸料入口的位置的温度监控点的温度。随着预冷时间推移,冷却速率均呈减小趋势。因此,实际预冷时需调节预冷介质流量,使预冷过程保持在冷却速率范围内,提高预冷效率。5个预冷阶段储罐外壁温度始终维持在293~300 K范围内,储罐保温层保温性能达到要求。

(3) 整个预冷过程结束后,沿Z轴方向压力梯度不大,罐内压力低于设计压力的上限(29 kPa),因此,储罐预冷过程中不存在超压的风险。

(4) LNG储罐数值模拟弥补了数学理论分析的不足。模拟结果显示了储罐预冷过程中储罐的温度分布云图,得到储罐预冷过程中的温度的分布规律。最先接触冷气的罐底最先降温,罐壁靠近罐底的位置温降快于罐壁靠近罐顶的位置,为储罐建造中温度检测器的安装位置、热角保护的设置、保温层的铺设等提供参考。

[1] 王良军, 刘杨, 罗仔源, 等. 大型LNG地上全容储罐的冷却技术研究[J]. 天然气工业, 2010, 30(1): 93-95.

[2] 马小红. 大型LNG储罐绝热材料及应用[D] . 兰州: 兰州理工大学, 2012.

[3] 程旭东, 彭文山, 孙连方, 等. 热应力作用下LNG储罐外罐裂缝及失效时间分析[J]. 天然气工业, 2015, 35(3): 103-109.

[4] 彭明, 丁乙. 全容式LNG 储罐绝热性能及保冷系统研究[J]. 天然气工业, 2012, 32(3) : 94-97.

[5] 张湘凤, 郭雷, 姚云. LNG 低温储罐冷量损失在设计中的计算方法[J]. 化工设计, 2012, 22(6): 40-42.

[6] CHEN Q S,WEGRZYN J,PRASAD V. Analysis of temperature and pressure changes in liquefied natural gas(LNG) cryogenic tanks[J]. Cryogenics, 2004, 44(10): 701-709.

[7] 李海润, 徐嘉爽, 李兆慈. 全容式LNG储罐罐体温度场计算及分析[J]. 油气储运, 2012, 30(4): 15-19.

[8] 罗义英, 周湘江, 梁玉华, 等. 大型LNG 储罐底部泡沫玻璃绝热层保冷性能[J]. 低温工程, 2011(6): 33-36

[9] 孙恒, 余霆, 马文华, 等. LNG 大型储罐角保冷块处温度场的有限元分析[J]. 低温与超导, 2010, 38(4): 15-16.

[10] 曹学文, 彭文山, 王萍, 等. 大型LNG储罐罐壁隔热层保冷性能及其优化[J]. 油气储运, 2016, 35(4): 369-375.

[11] 成永强, 魏念鹰, 胡文江. LNG接收站首座储罐冷却相关问题探讨[R]. 广州: 第三届中国LNG论坛, 2012.

[12] 张新建, 陈美全, 姚佐权. 大型LNG储罐预冷工艺热力计算[J]. 石油工程建设, 2012, 30(14): 60-65.

[13] 李宏男, 吴志星, 高玉凤, 等. LNG大型低温储罐冷却技术探讨[J]. 深冷技术, 2012(1): 29-31.

[14] 殷劲松, 马小红, 陈叔平. 大型LNG储罐关键技术[J]. 煤气与热力, 2011, 31(7): 13-17.

[15] 罗天龙. 大型LNG储罐预冷过程非稳态传热分析[D]. 兰州: 兰州理工大学, 2014.

[16] 曹学文, 徐艳华, 彭文山. 大型LNG储罐预冷模型及预冷参数计算[J]. 低温与超导, 2015, 43(11): 16-22.

[17] YANG Y M, KIM J H, SEO H S, et al. Development of the world’s largest above-ground full containment LNG storage tank[C]//Proceedings of the 23rd World Gas Conference. Amsterdam, 2006.

[18] 王冰, 陈学东, 王国平. 大型低温LNG储罐设计与建造技术的新进展[J]. 天然气工业, 2010, 30(5): 108-112 .

[19] 袁中立, 闫伦江. LNG 低温储罐的设计及建造技术[J]. 石油工程建设, 2007, 33(5): 19-22.

[20] Design and manufacture of site built, vertical, cylindrical, flat-bottomed steel tanks for the storage of refrigerated, liquefied gases with operating temperatures between 0 ℃ and -165 ℃——part 5: testing, drying, purging and cool-down: EN 14620-5-2006[S]. 2006