纯电动客车自适应水冷机组控制系统的开发

2018-03-06杨福清徐一凡

杨福清, 徐一凡

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

在电动汽车行驶过程中,电池在充放电过程中发生复杂的化学反应,特别是在加速或爬坡时,容易在电池内部积累大量的热量,导致电池工作温度上升,造成转换效率、循环寿命等电池性能指标下降[1]。而现有的电动汽车结构中,电池冷却系统一般采用自然冷却或强制风冷等技术,通常因为电池包内部有死角位置,风不能到达或冷却不均匀,且冷却风与电池壁面的换热系数低,冷却速度慢,极易造成电池性能下降,直接影响车辆的行驶性能。随着动力电池功率不断增大,电池充放电所产生的热量急剧增大,传统的电池冷却技术已不能完全满足高功率电池的使用要求,严重影响电池自身的热管理系统及安全性能。

为了更加有效地控制动力电池的热管理系统,让电池内部温度控制在最佳温度范围,本文设计一套纯电动客车动力电池水冷机组系统,采用模糊PI控制算法,根据当前电池单体温度及充电功率自适应调整水冷机组的制冷量,同时减少水冷机组频繁启动的次数,降低系统自身功耗,有效提高纯电动客车的续驶里程。

1 水冷机组控制系统

1.1 水冷机组系统架构

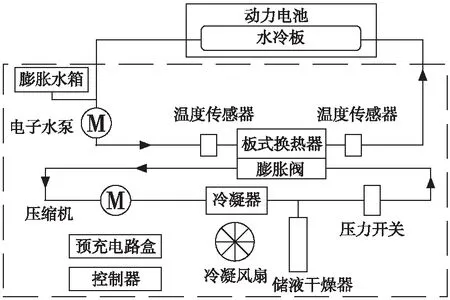

水冷机组系统是基于整车独立式的制冷循环系统,主要由冷却液和制冷剂双支路循环系统组成,如图1所示。

图1 独立式水冷机组系统架构

当系统满足制冷条件时,电子水泵开启水路进行冷却液循环,冷却液经过板式换热器后,进入高压电池包底部的水冷板进行热交换,系统再开启冷凝器风扇和压缩机,水冷机组空调系统开始工作。根据电池包的热负荷大小,系统自适应地调整压缩机转速,控制系统的制冷量。其中板式换热器的作用是将空调系统中的制冷剂在膨胀阀节流后蒸发,吸收并带走电池冷却回路中冷却液的热量,从而给电池降温。板式换热器的冷却液管道两端均安装有温度传感器,用于检测水冷机组出水温度和回水温度。

1.2 水冷机组模糊控制

由于电池在充放电过程中产生的热量受整车行驶工况、环境温度、电池箱体结构、整车总布置、单体内阻变化等因素影响[2-4],且这些因素具有不确定性,被控对象实时变化,无法通过理论公式精确计算电池的产热量,因此,采用模糊控制具有很大的优越性。相对传统的控制方式而言,模糊控制抗干扰能力更强,实时控制性更好,并对系统参数的标定具有更强的鲁棒性。

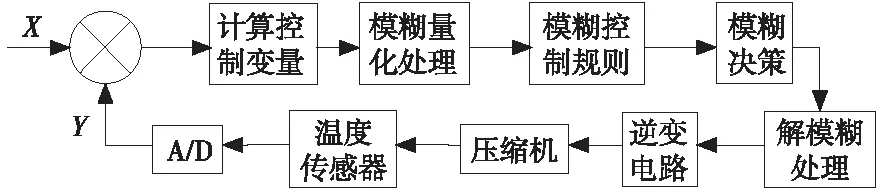

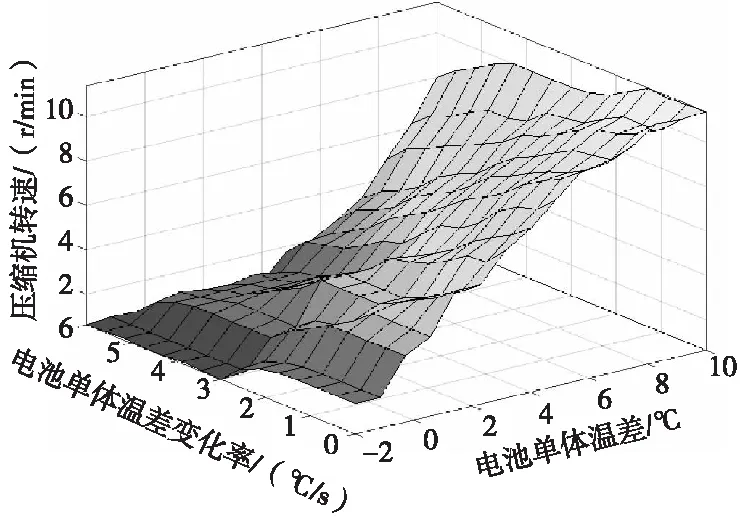

水冷机组模糊控制系统工作原理如图2所示,首先通过CAN接收BMS发送的电池温度信号,计算当前电池温度与目标制冷设定温度的温差及温差变化率,并离散化处理,分成几个离散区间,每个区间对应一个模糊子集,这样就完成精确量的模糊化,得到模糊量值,再根据预先试验结果设定模糊规则,做出模糊决策。通过解模糊处理后得到控制对象的精确控制值,如图3所示,再乘以比例因子K得到控制量[5],水冷机组根据模糊控制系统输出的控制量,从而调节压缩机转速。

图2 模糊控制系统工作原理

图3 模糊控制系统输出量曲面观测窗

1.3 水冷机组PI控制

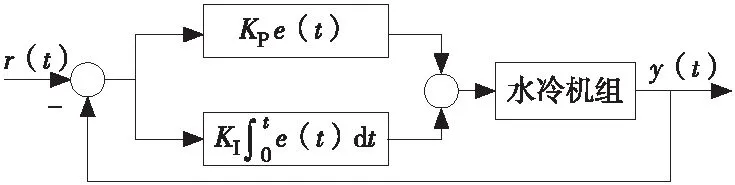

在整车行驶过程中,根据当前整车所需功率的要求,电池充放电功率变化范围很大,电池单体温度也随着快速地升温。为了及时有效地控制电池温升,保持电池系统内部的热平衡,水冷机组控制系统针对充放电功率采用PI控制技术,使控制系统预先感知被控对象的变化趋势,预测压缩机未来的工作频率,从而保持系统温度场的稳态平衡。

图4 PI控制系统原理图

2 系统性能测试

项目组试制出一套独立式水冷机组系统样机,自主开发一套模糊PI自适应的控制系统,匹配在一辆12 m纯电动城市客车上。试验前期,通过系统调试,CAN网络、传感器、控制器和被控对象均能按照设计要求正常工作;并在冷却液循环管道上安装流量计,检测电子水泵的流量是否符合设计需求;同时根据现有车型电池的布置方案,多处设置采样温度传感器,检测电池箱循环管路冷却液温度的一致性。图5为水冷机组试验样机出水口温度采样图片,图中圆圈所示为温度采样传感器。

图5 水冷机组试验样机

水冷机组系统测试主要在整车上集成测试,控制系统实时采集BMS发送的电池温度CAN信号,根据模糊PI控制方法,自适应调节系统的制冷量,而整车测试则在转毂试验台架上动态运行。

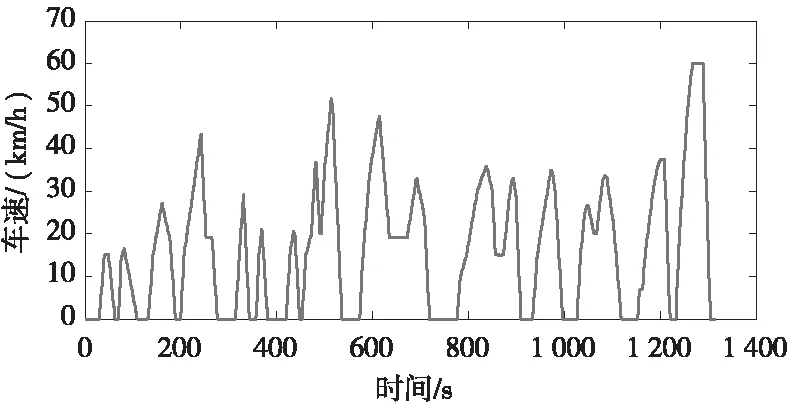

此次水冷机组性能测试采用中国典型城市循环工况[7],持续行驶时间为1 314 s,全程5.83 km,平均车速16.10 km/h,最高车速为60 km/h,速度跟随曲线如图6所示,将此路谱导入转毂Profile中,建立在中国典型城市公交工况下的试验任务。

图6 中国典型城市工况路谱

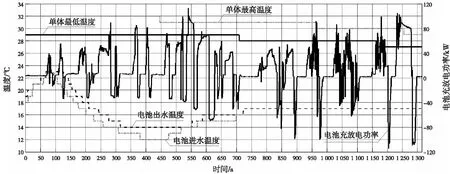

在32 ℃~34 ℃环境温度下,转毂试验台设定水平路面,车辆处于满载,并按照设定的工况运行,通过CAN诊断仪采集数据分析如图7所示。

试验开始前期,水冷机组尚未开始运行,当电池温度及电池箱体进出水温度达到制冷开启阈值,水冷机组开始按模糊PI控制自适应控制压缩机转速,从而调整系统的制冷量。为了控制电池与冷却液的温差范围,保持最大的换热效率,当电池箱体进水温度达到设定温度时,水冷机组开始降低制冷量。因中国典型城市工况的运行特性,在工况后段需要进行大功率的充放电,电池的产热量大于制冷量,电池箱体进出水温度开始回升,但仍处于较低温度,此时水冷机组调节压缩机维持在较低功耗运行。由于冷却液与电池的温差控制在设定的合理范围,热交换效率高,工况后期电池单体温度再度下降,整车运行完一个循环工况后,该锂电池温度维持在最佳工作温度15~35 ℃之间,单体温差控制在5 ℃内[8],且电池单体平均温度降低2.5 ℃,水冷机组系统能够自适应调节电池的温升,且压缩机无需频繁启动,相比市场上开关量控制的水冷机组功耗低30%。同时从进出水温升数据和流量计数据分析可知,电子水泵的流速能够满足设计要求,进出水温差较小。

图7 中国典型城市工况温升数据

3 结束语

本文对水冷机组控制系统进行研究,采用模糊PI控制方法,通过整车在转毂试验台上运行特定工况,测试水冷机组性能,试验结果表明,该方案能够自适应地控制电池温升,水冷机组热交换的效率高达85%,相比市场上开关量控制的水冷机组功耗低30%,从而在相同路况百公里下,延长整车的续航里程至少2 km,为后续产品的量产化奠定基础。

[1] 王永秋,王庆国.电动客车动力电池温度测量电路及仿真[J].客车技术与研究,2010,32(4):37-38.

[2] 李哲,韩雪冰,卢兰光,等.动力型磷酸铁锂电池的温度特性[J].机械工程学报,2011,47(18):115-120.

[3] 陈宏珍.电动汽车用锂离子动力电池组热管理数值研究[D].天津:天津大学,2014.

[4] ZHU C, LI X, SONG L, et al., Development of a theoretically based thermal model for lithium ion battery pack [J].Journal of Power Sources,2013, 23(1): 155-164.

[5] 石辛民,郝整清.模糊控制及其MATLAB仿真[M].北京:清华大学出版社,2008:76-78.

[6] 黄友锐,曲立国.PID控制器参数整定与实现[M].北京:科学出版社,2010:41-42.

[7] 全国汽车标准化技术委员.电动汽车 能量消耗率和续驶里程 试验方法:GB/T 18386-2005[S].北京:中国标准出版社,2005:13.

[8] 刘博渊.纯电动客车动力电池热管理系统开发[D].长春:吉林大学,2016.