某中型客车非独立前悬架的K&C分析及优化设计

2018-03-06赵紫薇吴长风于国飞应玉峰叶松奎叶诚伟

赵紫薇, 吴长风, 于国飞, 应玉峰, 叶松奎, 叶诚伟

(1.厦门理工学院 机械与汽车工程学院, 福建 厦门 361024; 2.厦门金龙联合汽车工业有限公司, 福建 厦门 361023;3.福建省客车和特种车辆协同创新研究与开发中心, 福建 厦门 361024)

悬架系统是客车重要组成部分,其性能的好坏不仅直接影响到操纵稳定性、平顺性等性能,还对轮胎的磨损和使用寿命有一定的影响。因此,改善悬架系统的性能对提高客车品质有重要意义[1-3]。本文采用虚拟样机技术,借助Adams/Car多体动力学软件对某中型客车非独立前悬的K&C性能进行仿真分析,并借助Insight模块对悬架硬点进行优化设计,为改进悬架系统性能提供参考。

1 原非独立前悬架的K&C仿真分析

汽车悬架的几何运动学特性(Kinematics,简称K特性)揭示的是在车轮跳动及转向运动过程中,悬架各种性能参数的变化特性;汽车悬架的弹性运动学特性(Compliance,简称C特性)揭示的是在轮胎和路面之间各种力和力矩作用下,悬架各种性能参数的变化特性[4]。本文涉及的某中型客车非独立前悬架由上下推力杆、空气弹簧、减振器、稳定杆、承载座等组成。其优点为:由于空气弹簧单位质量的储能比较大,本身质量比较轻,簧下质量小,故动态响应能力以及车辆的操控性好[5];又由于气囊内空气介质的内摩擦小,工作噪声小,高频振动的吸收和隔声性好,故使用空气弹簧可改善客车行驶的平顺性,吸收路面产生的冲击载荷,减少车身振动和冲击,延长客车车身的使用寿命[6-7]。

1.1 Adams/Car模型的建立

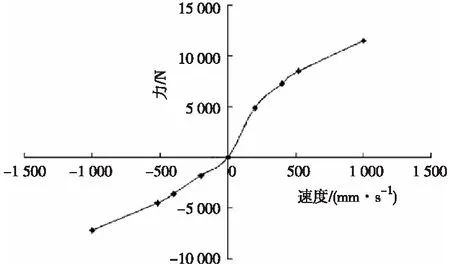

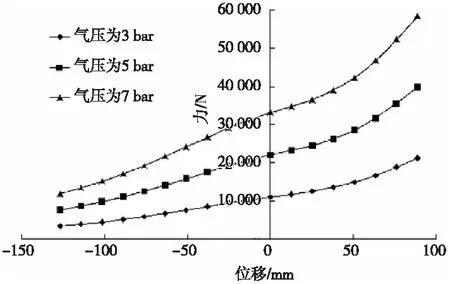

本文分析车辆满载状态。满载状态车辆的基本参数如下:前轮前束0.28°,车轮外倾1°,轮距2 053 mm,轮胎自由半径510 mm,轮胎质量48 kg,轮胎刚度762 N/mm,满载前轴荷4 520 kg,满载车轮上跳量60 mm,满载车轮下跳量-60 mm,空气弹簧预载力 15 100 N。所采用的减振器特性曲线如图1所示,所采用的空气弹簧特性曲线如图2所示。

图1 减振器特性曲线

图2 空气弹簧特性曲线

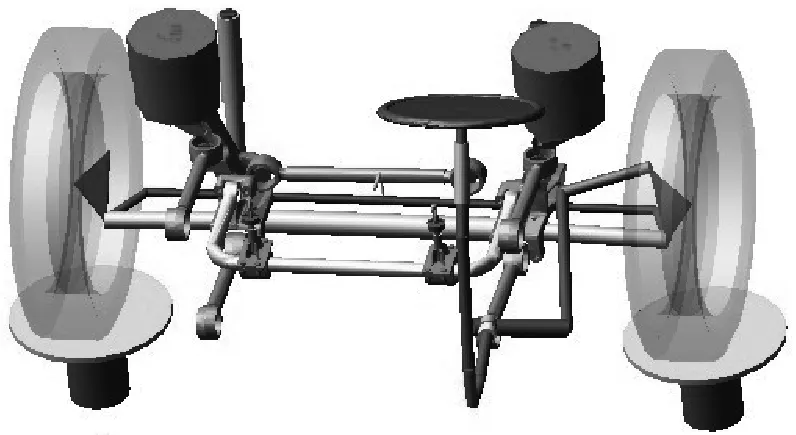

根据以上基本参数建立该中型客车非独立前悬架仿真分析模型,如图3所示。

图3 某中型客车非独立前悬架的Adams/Car模型

1.2 K&C仿真分析

本文的分析工况为平行轮跳工况。平行轮跳工况是给左右车轮同时施加相同的跳动量,左右车轮运动方向相同,上跳为正,下跳为负[8]。进行平行轮跳工况仿真时,设定车轮上下跳动量为(-50~50 mm)。

1)前轮前束角仿真分析。前轮前束角的作用是消除外倾角的不良影响,保证客车直线行驶性能[1]。仿真结果如后文图5中的相应曲线所示,左前轮前束角变化范围为(1.20°~0.10°)/100 mm,右前轮前束角变化范围为(-0.63°~0.47°)/100 mm。前束角在±50 mm的变化量达到1.2°,直线行驶时易跑偏,不满足变化量小于1°的设计要求,需要进一步优化。

2)前轮外倾角仿真分析。前轮外倾角不仅影响客车直线行驶的稳定性,还影响轮胎的磨损情况,因而外倾角的变化量不宜超过1°[9]。仿真结果如后文图6中的相应曲线所示,左前轮外倾角变化范围为(0.96°~1.01°)/100 mm,变化量为0.05°;右前轮外倾角变化范围为(1.05°~0.99°)/100 mm,变化量为0.06°,基本满足设计要求。

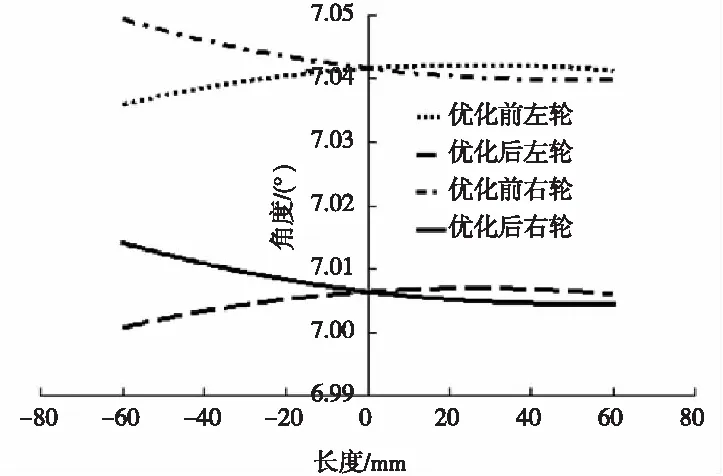

3)主销内倾角仿真分析。主销内倾的作用是在客车行驶中提供一定的回正作用,从而提高转向轻便性。设计中合理的变化量应小于1°。仿真结果如后文图7中的相应曲线所示,左前轮主销内倾角变化范围为(7.03°~7.04°)/100 mm,左前轮主销内倾角变化范围为(7.04°~7.03°)/100 mm,左右轮的变化量均为0.01°,符合设计要求。

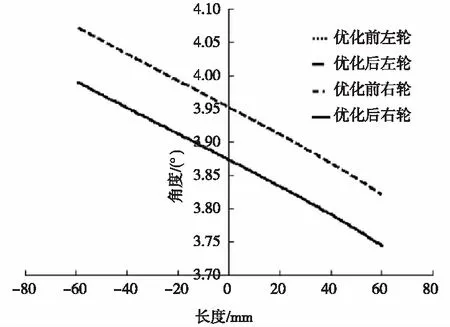

4) 主销后倾角仿真分析。主销后倾的作用是当客车在直线行驶中遇外力发生偏转时,为车轮提供自动回正力矩,保证直线行驶中的稳定性[10]。仿真结果如后文图8中的相应曲线所示,左右轮主销后倾角变化范围均为(4.05°~3.85°)/100 mm,变化量为0.2°,小于要求的1°,符合设计要求。这说明非独立悬架的主销定位角度在随车轮上下跳动过程中几乎不会变化。

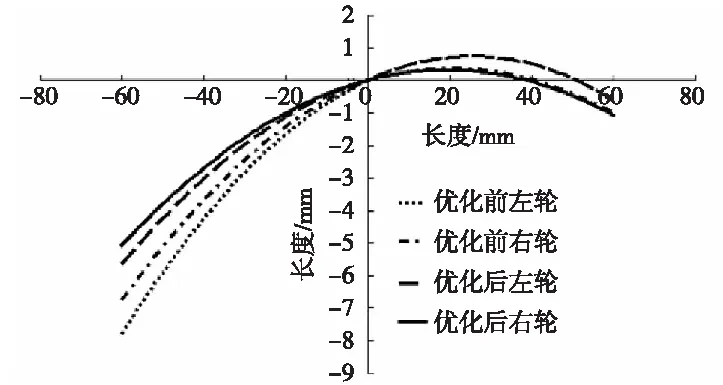

5)车轮中心纵向位移仿真分析。左右轮轮心纵向位移仿真结果如后文图9中的相应曲线所示,其变化范围左为(-5.89~0.76 mm)/100 mm,变化量为6.65 mm;右为(-5.09~0.40 mm)/100 mm,变化量为5.49 mm。虽然车轮在纵向移动时,可以绕安装轴转动,下跳时的纵向位移对轮胎磨损影响较小,但该值变化量大于5 mm,不符合设计要求。

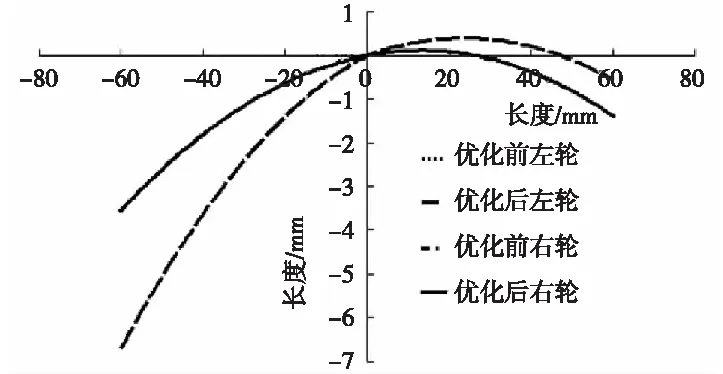

6)车轮中心侧向位移仿真分析。轮心侧向位移是指车轮上跳或下落过程中,接地点产生的横向位移变化量[11]。非独立悬架的设计要求侧向位移变化量小于5 mm。过大的侧向位移不仅会导致轮胎的磨损增大,还会影响客车的操纵稳定性。仿真结果如后文图10中的相应曲线所示,左右轮轮心侧向位移变化范围是(-5.06~0.40 mm)/100 mm,变化量为5.46 mm,不符合设计要求。

2 悬架的优化设计

2.1 设计变量

根据前文的分析结果,选取前轮前束角、轮心纵向位移、轮心侧向位移为优化分目标。设计变量的选择方法是用Adams/Car中Insight模块对该中型客车非独立前悬架硬点进行灵敏度分析,找出对优化目标影响系数大的硬点坐标作为设计变量。

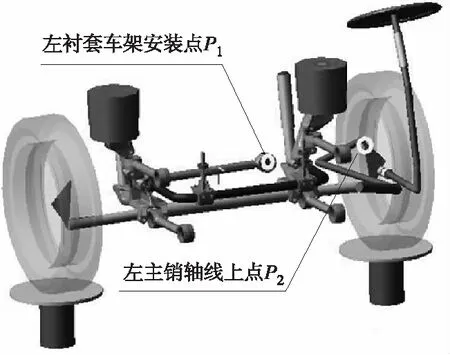

本文中灵敏度分析采用的是全因子设计算法,进行多次仿真分析后,选取左衬套车架安装点P1和左主销轴线上点P2在x、y、z方向上共6个坐标作为设计变量,记为P1(x1,x2,x3)和P2(x4,x5,x6)。具体位置如图4 所示。

图4 设计变量的位置示意图

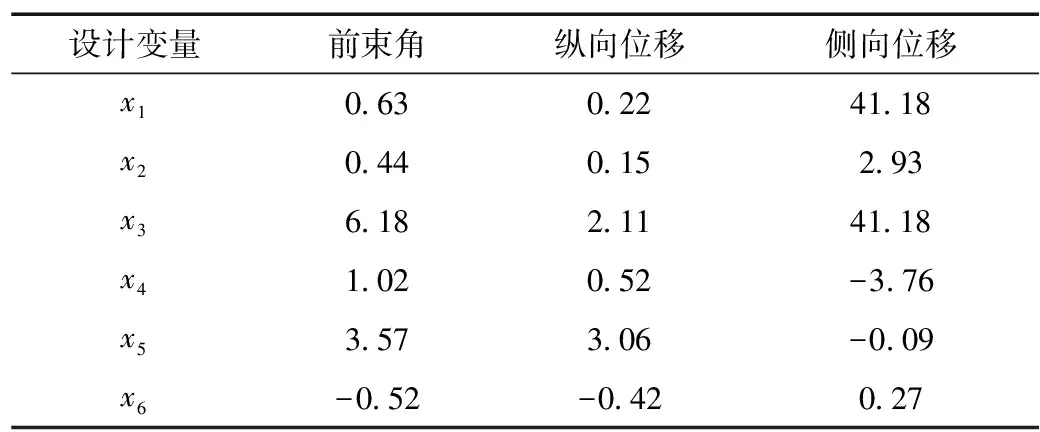

表1为设计变量对3个优化分目标的贡献度。

表1 设计变量对优化分目标的贡献度

考虑到布置和设计要求,设计变量xi(i=1,2,3,4,5,6)的变动范围均为±10 mm。

2.2 约束范围

根据公司对悬架的设计要求以及客车实际情况,优化设计的约束条件为:

|f1(xi)|<1,i=1,2,3,4,5,6

|f2(xi)|<5,i=1,2,3,4,5,6

|f3(xi)|<5,i=1,2,3,4,5,6

其中|f1(xi)|、|f2(xi)|、|f3(xi)|分别为各优化分目标变动范围的绝对值。

2.3 优化目标函数

优化采用的是多目标优化算法中的加权法,将多目标函数转化为单目标。权重系数依据经验和各分目标对目标函数的重要程度得出。依据参考文献[12],其具体取值如下:W1=0.16,W2=0.08,W3=0.76。

则目标函数为:

F(xi)=min[0.16|f1(xi)|+0.08|f2(xi)|+0.76f3(xi)|],i=1,2,3,4,5,6

其中|f1(xi)|、|f2(xi)|、|f3(xi)|分别为各分目标变动范围的绝对值。

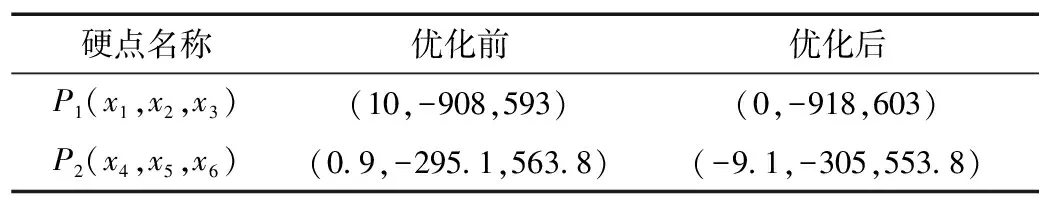

在Insight优化界面中,通过调节设计变量的值,计算出目标函数取最小值时的优化坐标。如表2所示,列出了优化设计前后的硬点坐标变化。

表2 硬点优化前后对比

2.4 优化结果分析

根据表2列出的优化后硬点坐标,返回Adams/Car悬架模型,调整这些硬点坐标后再进行一次仿真,将所得的曲线与优化前的曲线进行对比分析。

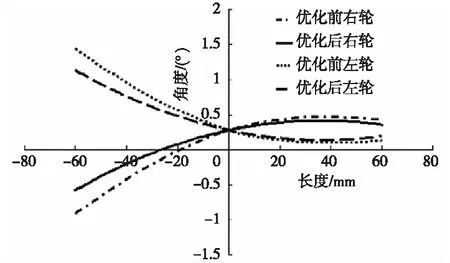

1)如图5所示,左前轮前束角的变化范围由(1.20°~0.10°)/100 mm优化为(0.94°~0.14°)/100 mm,变化量减少了0.3°。右前轮前束角的变化范围由(-0.63°~0.47°)/100 mm优化为(-0.39°~0.42°)/100 mm,变化量减少了0.29°。

图5 优化前后平行轮跳前束角变化曲线

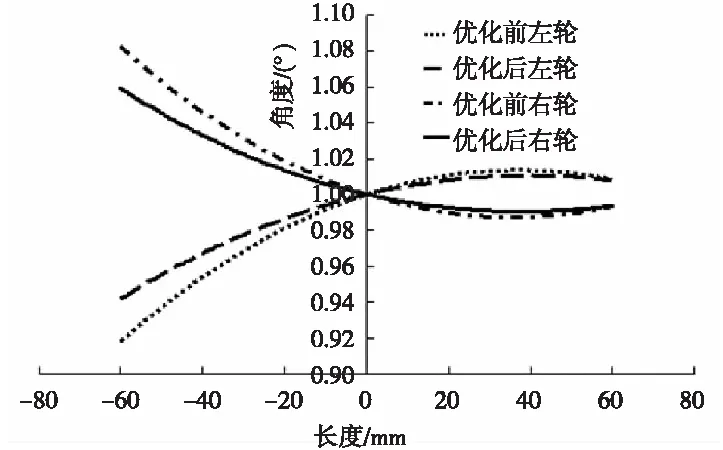

2)如图6所示,左前轮外倾角的变化范围由(0.95°~1.01°)/100 mm优化为(0.96°~1.01°)/100 mm,变化量减少了0.01°。右前轮外倾角的变化范围由(1.05°~0.99°)/100 mm优化为(1.04°~0.99°)/100 mm,变化量减少了0.01°。

3)如图7所示,左前轮内倾角的变化范围由(7.03°~7.04°)/100 mm优化为(7.00°~7.01°)/100 mm。右前轮内倾角的变化范围由(7.04°~7.03°)/100 mm优化为(7.01°~7.00°)/100 mm。变化量均为0.01°,满足设计要求。

图6 优化前后平行轮跳外倾角变化曲线

图7 优化前后平行轮跳内倾角变化曲线

4) 如图8所示,左右前轮后倾角的变化范围均由(4.05°~3.85°)/100 mm优化为(3.97°~3.77°)/100 mm。变化幅度不变,满足设计要求。

图8 优化前后平行轮跳后倾角变化曲线

5)如图9所示,左前轮轮心纵向位移的变化范围由(-5.89~0.76 mm)/100 mm优化为(-4.23~0.76 mm)/100 mm,变化量减少了1.66 mm。右前轮轮心纵向位移的变化范围由(-5.09~0.4 mm)/100 mm优化为(-3.78~0.40 mm)/100 mm,变化量减少了1.31 mm。

6)如图10所示,左右前轮轮心侧向位移的变化范围由(-5.06~0.40 mm)/100 mm优化为(-3.38~0.40 mm)/100 mm,变化量减少了1.68 mm。

图9 优化前后平行轮跳轮心纵向位移变化曲线

图10 优化前后平行轮跳轮心侧向位移变化曲线

2.5 结果分析

通过上述分析可知,前轮前束角、轮心纵向位移、轮心侧向位移的优化目标得到优化后,前轮外倾角、前轮内倾角和前轮后倾角均得到了优化,改善了客车的操纵稳定性。同时,车轮中心纵向、侧向位移量明显减小,减少了轮胎的磨损,延长了轮胎使用寿命。

3 结 论

1)利用 Adams/Car 建立了某中型客车非独立前悬架运动学的精确模型,通过平行轮跳工况仿真分析,发现该客车的前轮前束角、轮心纵向位移、轮心侧向位移随车轮跳动变化较大。

2)利用Adams/Insight模块,以主销轴线上点和左衬套车架安装点坐标为设计变量,对悬架定位参数的影响进行了仿真分析和优化设计。优化后的悬架系统,运动学性能得到一定提升。

[1] 廖林清,宋礼,陈兵,等.客车空气悬架的建模与K&C特性分析[J].重庆理工大学学报(自然科学版), 2015,29(1): 6-11.

[2] 刘国猛,谷玉川,赵若琳,等.K&C 试验台及其应用[J].机电工程技术,2010,40(8):124-126.

[3] 李琤,倪晋挺,姜能惠.基于Adams/Insight的麦弗逊前悬架振动分析及优化设计[J].噪声与振动控制, 2017,37(1):63-67.

[4] 黄芬,王全保.非独立悬架的仿真分析与优化设计[J].北京汽车,2009,32(5):18-21.

[5] 王林林.基于ADAMS车辆操纵稳定性前悬架优化研究[D].西安:长安大学, 2016.

[6] 陈双,钟孝伟,李刚,等.基于ADAMS/Car的空气悬架虚拟样机建模研究[J].农业装备与车辆工程, 2016,54(2):29-32.

[7] 徐本祥,刘望树.某轻型客车的前独立悬挂K&C特性仿真分析[J].客车技术与研究, 2016,38(2): 23-26.

[8] 陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008:114-115.

[9] 丁亚康,翟润国,井绪文.基于Adams/Insight的汽车悬架定位参数优化设计[J].汽车技术,2011,42(5):33-36.

[10] 王全保.某轻型越野车前悬架的仿真分析与优化设计[J].北京汽车,2009,32(1):10-12.

[11] 杨彦三.大客车操纵稳定性 ADAMS 建模与仿真[D].长春:吉林大学,2012.

[12] 李延敏.客车前悬架导向机构硬点优化与整车操纵稳定性研究[D].厦门:厦门理工学院,2016.