燃料电池客车动力系统的匹配研究

2018-03-06杜微微赵昌锋

杜微微, 赵昌锋

(中国第一汽车股份有限公司 技术中心, 长春 130011)

全球汽车产业一直探索新的能源技术,希望找到高效、清洁环保的车用能源。燃料电池汽车因其高效、节能、零排放的特点,成为各大汽车厂商青睐的对象,是新能源汽车的重点研发领域之一[1]。

1 燃料电池汽车的驱动模式及特点

燃料电池汽车的驱动模式可以分为4种[2],系统示意图如图1所示。

图1 燃料电池汽车系统示意图

1) 纯燃料电池驱动模式:燃料电池单独提供能量。优点:构型简单、整备质量轻、控制系统简单。缺点:现阶段燃料电池的动态响应时间长,且纯燃料电池车辆成本高、无法回收能量、可靠性差、启动时间长等。

2) 燃料电池与动力电池的混合驱动模式:燃料电池和动力电池一同为车辆提供能量,以燃料电池为主、动力电池为辅。此种混合模式被广泛应用。燃料电池工作在最佳工作区,功率波动由动力电池平衡。优点:可选择小功率的燃料电池,燃料电池寿命长,系统响应迅速,具有能量回收功能。缺点:结构较纯燃料电池模式复杂[3]。

3) 燃料电池与超级电容的混合驱动模式:燃料电池和超级电容一同为车辆提供能量,以燃料电池为主,超级电容辅助燃料电池系统工作。优点:超级电容充放电效率高、循环寿命长、比功率高,可以在车辆爬坡、加速时瞬间提供大功率,另外,电容使用寿命较长,可以大大降低售后成本。缺点:其比能量远低于动力电池。

4) 燃料电池、超级电容和动力电池的混合驱动模式:3个能量源一同参与工作,以燃料电池为主,超级电容和动力电池共同辅助燃料电池工作。优点:此模式兼顾3种动力源的优点,可以满足理想的动力性、经济性需求。缺点:控制系统及结构复杂、成本高[4]。

合理的系统构型方案是在满足车辆性能的前提下,综合考虑可行性、经济性。基于上述各种模式的优缺点对比,本次研究采用燃料电池与动力电池混合的驱动模式。此种模式可有效降低对燃料电池系统功率动态特性的要求;可提供瞬时大功率用于起步、加速、爬坡等工况;能够能量回收;具有一定的续驶里程;成本适中、控制及结构复杂程度适中。

2 动力系统参数匹配

本次研究的车辆是一款12 m低入口城市客车。由于对爬坡度要求不高,本车未额外采用变速器。

2.1 驱动电机参数的确定

1) 最高转速nv。

式中:nv为最高车速对应的电机转速,依据性能指标,最高车速vmax取69 km/h;主减速器传动比i0为6.14;轮胎滚动半径r为0.462 m。

2) 额定功率Pr。使车辆持续工作在最高车速工况的能力。

式中:Pad为车辆附件功率(空调、除霜机、DC/DC、风扇、气泵、油泵等功率之和),Pad=30 kW。传动系效率η1为0.92;电机与控制器总效率η2为0.92;满载质量m为17 700 kg;滚动阻力系数f=0.007 6+0.000 056ua;迎风面积A为8 m2;空气阻力系数CD为0.6。

3) 峰值功率。电机的峰值功率应大于爬坡功率或加速功率[5]。

①爬坡功率Pαmax。

Pad=130 kW

式中:依据性能指标,最大坡度tanαmax取17%;爬坡车速v取10 km/h。

②加速功率Pa。在不考虑坡度阻力的情况下,加速度a的表达式为:

以性能指标0~50 km/h加速时间小于18 s为条件,计算得到Pa=143 kW;质量换算系数δ取1.3。

③峰值功率Pm。

Pm≥max{Pαmax,Pa} =143 kW

4) 峰值扭矩Tm。车辆爬坡时,对于扭矩的需求最大。峰值扭矩不能直接由峰值功率算出,因为峰值扭矩与峰值功率并不是对应关系,即在电机达到峰值扭矩时刻的功率不是峰值功率。一般在低速负载很大时出现峰值扭矩,此时的功率却不大。

Tmi0η1η2/r≥mgfcosαmax+mgsinαmax+CDAv2/21.5

Tm≥2 710 N

另外,驱动力应小于等于地面附着力,附着系数μ取0.5。

根据以上计算,在电机制造厂家现有产品型谱中选择适合的电机。选定电机参数如下:额定功率100 kW;额定转矩955 N·m;额定转速1 000 r/min;峰值功率250 kW;峰值扭矩2 800 N·m;最高转速3 200 r/min;额定电压576 V。

2.2 燃料电池功率的确定

对于城市客车,绝大多数时间在低速工况下行驶。根据经验,以整车满载状态下,车速v=40 km/h等速行驶时车辆的需求功率为参考值,来确定燃料电池发动机的额定功率Pfc。

式中:DC/DC效率η3为0.97。

根据计算,选定某厂家额定功率60 kW的燃料电池系统。燃料电池系统参数如下:类型为水冷质子交换膜燃料电池系统;额定电流240 A;电压范围为300~420 V;发电效率>50%。

2.3 动力电池参数确定

燃料电池混合动力客车对于动力电池有以下几点要求:

1) 响应迅速。燃料电池对于功率突变的动态响应速度无法满足电动系统的要求,因此要求动力电池对于车辆功率的动态变化能够迅速响应,使得车辆具有良好的动态响应性能[6]。

2) 瞬时大功率。由燃料电池特性决定,在车辆启动、爬坡、加速工况下,无法提供瞬时大功率。动力电池需要提供瞬时大功率,以满足整车的性能要求。

3) 制动能量回收。燃料电池无法进行能量回收,所以需要动力电池回收制动能量。

4) 储存能量。燃料电池响应时间较长,车辆启动初期,无法迅速提供启动、检测、控制等活动需要的能量。所以动力电池需要储存一定能量,以便车辆顺利启动[7]。

结合整车控制策略,对电池功率要求如下:在坡度为17%、车速v=10 km/h、坡长L=1.5 km的工况下,动力电池单独工作可以满足车辆正常行驶。此时

135.3 kW

式中:Pev为动力电池输出功率;电池效率η4为0.95。

动力电池电量Eev=Pev×L/(0.75v)=27 kW·h

式中:动力电池的SOC设定在20%~95%区间内,以保证电池的使用寿命和工作状态,所以电池实际可以充入或放出的能量为电池总能量的75%(0.75);L为对应坡长;v为相应车速。

本车选用钛酸锂电池,单节额定电压为2.3 V;单节额定容量为10 Ah。本车采用250节串联5支并联的成组方案。电池系统参数如下:容量为50 Ah;额定电压为575 V;能量为28.75 kW·h。

3 控制策略

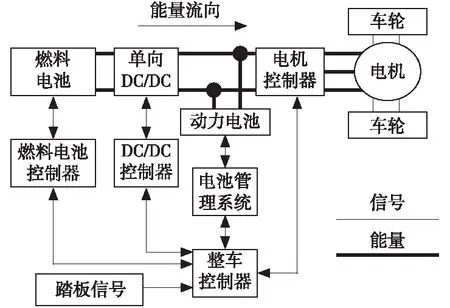

在燃料电池与动力电池组成的混合动力系统中,根据车辆的功率需求和电池的荷电状态分配能量。驾驶员控制踏板(油门踏板、制动踏板),踏板位移的行程量转换为电信号,传送至整车控制器,整车控制器计算出车辆在当前工况的功率和扭矩需求并按照控制策略分配能量,燃料电池联合动力电池向电机提供能量。整车控制器通过CAN总线,实现与电机控制器、电池管理系统、燃料电池控制器的可靠通信,进行状态的采集及控制指令的输出。动力系统控制原理如图2所示。

图2 动力系统控制原理图

选择工作模式和分配功率是控制策略的核心[8]。本次研究的控制策略包括两个方面:一是设定各工作模式的进入和退出条件;二是设定各工作模式下能量的分配原则。

3.1 驱动模式的控制策略

基本思路:燃料电池工作在设定功率段内,由动力电池平衡能量波动;将SOC控制在某个设定值附近,保证动力电池不会过度放电,同时又留有空间用于再生制动能量回收和接收燃料电池对它充电。

工作状态分为以下3种模式:其中Pfc_eff为燃料电池高效点输出功率;Pbat为动力电池输出功率;Pdem为车辆总需求功率;Pfc_max为燃料电池最大输出功率;Pfc_min为燃料电池最小输出功率;SOCmax为动力电池剩余电量上限;SOCmin为动力电池剩余电量下限;SOC*=(SOCmax+SOCmin)/2。

1) 当SOC≤SOC*时:

①当Pdem≤Pfc_eff时,燃料电池以Pfc_eff恒功率输出,同时向电机及动力电池输出能量;直到SOC=SOC*时停止为动力电池充电,燃料电池跟随需求功率变化而变化。

②当Pfc_eff ③当Pdem>Pfc_max时,燃料电池以Pfc_max输出,不足功率由动力电池补充。直到SOC=SOCmin。 2)SOC* ①当Pdem≤Pfc_max时,燃料电池单独工作,功率跟随需求功率变化而变化。 ②当Pdem>Pfc_max时,燃料电池以Pfc_max恒功率输出,不足部分由动力电池补充。 3)SOC>SOCmax时,禁止对电池充电: ①当Pdem ②当Pdem≥Pbat时,动力电池同燃料电池联合输出能量,动力电池作为主动力源向电机提供能量,功率不足的部分由燃料电池补充。 制动能量回收是提高车辆经济性的有效途径[9-10]。 3.2.1 制动力分配策略 车辆制动时,经过EBS调节控制,近似实现理想的前后制动器制动力分配。当制动强度<0.4、动力电池SOC<0.8、车速>5 km/h时,车辆进行能量回收。由于再生制动仅作用于驱动桥,所以前桥的制动力等于前制动器制动力;后轴输出的制动力等于再生制动力与后制动器制动力之和。不满足再生制动条件时,电机再生制动力输出为“0”,此时后轴输出的制动力全部来自后制动器制动力。 3.2.2 制动功率分配策略 1)当松开油门踏板时,整车控制器对制动强度、电池荷电状态、车速进行判断,若满足能量回收条件,则进入再生制动模式,此过程中驱动桥制动力由电机单独提供[11]。 2)当踩下制动踏板时,进入再生制动和机械制动共同作用阶段。当满足能量回收条件,且再生制动可以满足制动力需求时,再生制动单独作用;当满足能量回收条件,但再生制动无法满足制动力需求时,再生制动和机械制动共同作用;当不满足能量回收条件时,由机械制动单独提供制动力。 3)在制动强度达到ABS的工作点之前,可采用3种策略: ①恒转矩能量回收:在制动过程中,电机以恒定转矩输出。此策略控制简单、系统波动较小,制动踏板制动感觉较好。 ②最大制动能量回收:电机以最大制动转矩输出。此控制策略回收能量的能力最强,但对电机控制要求较高,能量回收过程中电机抖动剧烈,影响车辆平顺性。 ③恒速率能量回收:电机转速保持在设定值,电机转矩随负载增加而增大。此控制策略相对复杂。 本车采用恒速率能量回收策略。 4)当车轮即将抱死时,EBS退出工作,电机退出再生制动模式,ABS系统合理分配各车轮的制动力。 1)按照标准GB/T 12544-2012[12]对车辆的最高车速进行检测,在控制策略不限制车速的情况下,最高车速可以达到90.4 km/h。由于法规对城市客车车速的限制,车辆实际运行时,限制车速不超过 69 km/h。 2)通过转鼓实验,测得最大爬坡度18%。 3)按照标准GB/T 12543-2009[13]对车辆的加速性能进行检测,0~50 km/h加速时间为13 s。 4)按照标准GB/T 19754-2015[14]对汽车车辆的能量消耗量进行检测。在CCBC工况下,百公里耗气量为290 L。试验中,仅计算氢气的消耗量,这是因为动力电池的SOC被控制在期望值附近波动,近似认为动力电池始终处于理想电量状态。 5)在CCBC工况下能量回收效率为25%。 [1] 陈全世.我国新能源汽车产业的发展与挑战[J].时代汽车,2015,12(10):13-23. [2] 马紫峰,章冬云.氢电混合燃料电池汽车动力系统技术[J].电源技术,2008,32(6):357-360. [3] 曹文明.燃料电池/蓄电池双能源电动汽车动力系统匹配的研究[D].重庆:重庆大学,2004. [4] 古敏雄.混合动力电动汽车结构与控制对策分析[J].企业技术开发,2016,35(9):91. [5] 刘峰,田韶鹏.电动汽车动力性能计算与仿真[J].北京汽车,2011,34(3):44-46. [6] 虞铭.燃料电池汽车动力系统参数匹配及控制策略初步研究[D].上海:上海交通大学,2011. [7] 吴澈.燃料电池汽车动力系统匹配及控制策略研究[D].太原:中北大学,2016. [8] 贾迎春.燃料电池混合动力电动车仿真分析与控制策略研究[D].长春:吉林大学,2005. [9] 孙刚.混合动力车辆制动能量回收系统的控制研究[D].哈尔滨:哈尔滨工业大学,2006. [10] 陈雪荣,吴新兵,何仁,等,城际混合动力客车动力系统参数匹配及耗能特性影响因素分析[J].公路与汽运,2016,32(3):1-6. [11] Chen X L, Liang D Q, Zhang W D. Braking energy recovery for electric traction based on super-capacitor and Bidirectional DC-DC converter[C].Power Electronics and Motion Control Conference, 2012(2):879-883. [12] 全国汽车标准化技术委员会.汽车最高车速试验方法: GB/T 12544-2012[S].北京:中国标准出版社:2012:5. [13] 全国汽车标准化技术委员会,汽车加速性能试验方法:GB/T 12543-2009[S].北京:中国标准出版社,2009:7. [14] 全国汽车标准化技术委员会.重型混合动力电动汽车能量消耗量试验方法:GB/T 19754-2015[S].北京:中国标准出版社,2015:8.3.2 制动模式的控制策略

4 结 论