圆棒送料机设计与关键零部件分析

2018-03-05朱忠伟

朱忠伟

(宜兴市华鼎机械有限公司,江苏 宜兴 214214)

工业自动化是指机器或者装置在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程,其目标是 “稳、准、快”[1]。自动化技术已广泛应用于工业、农业、军事、科学研究、交通运输、商业、医疗、 服务和家庭等方面[2]。工业自动化是工业发展进程中不可缺少的一个部分,是区分人工作业和机器作业的重要标志,也是工业生产步入智能化时代的必经之路[3]。本文主要对圆棒送料机整体结构进行设计。

1 设计要求

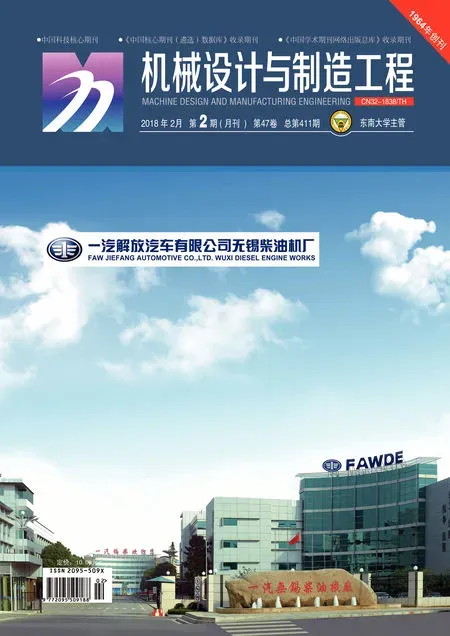

圆棒送料机作为圆棒加工生产线不可缺少的自动化生产设备之一,是保证整线自动化运行的关键装备。圆棒尺寸为长度100mm、直径20mm,如图1所示。

图1 圆棒结构图

根据生产线的生产要求,对圆棒送料机的设计要求应满足以下几点:

1)圆棒送料机的总体尺寸为L=1 570mm,B=1 740mm,H=1 218mm;

2)自动取料功能;

3)根据生产节拍的需要,棒料送料、放料具有可控性和时间顺序要求;

4)棒料回流设计,即在送料过程中如遇不符合设备加工要求的圆棒姿态,需要将圆棒退回圆棒堆后重新上料。

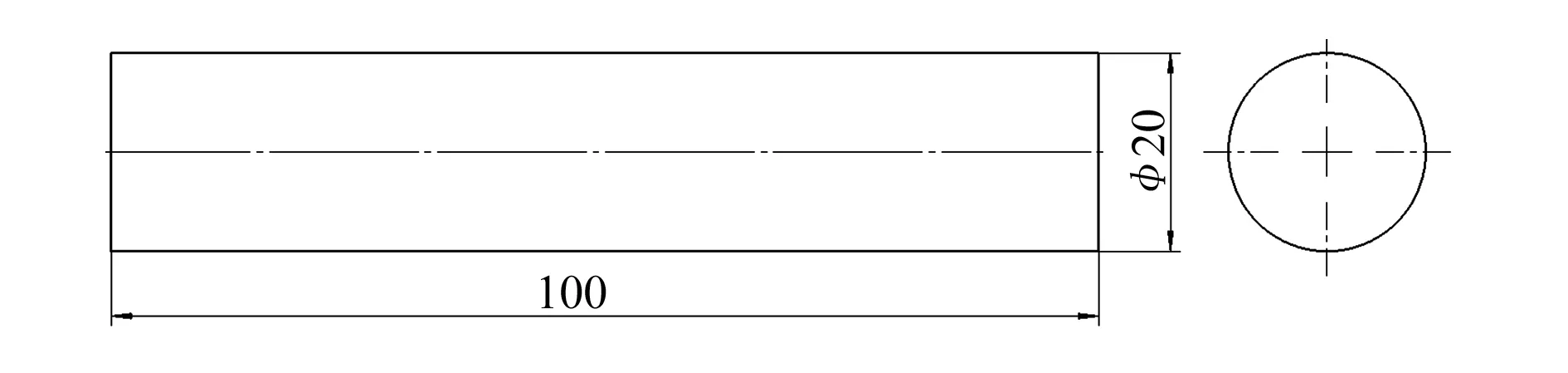

2 圆棒送料机总体设计

圆棒送料机由机架、堆料漏斗、三推板送料机构、放料缓冲机构、回料机构和传输料机构组成,如图2所示。

1—机架;2—堆料漏斗;3—三推板送料机构;4—放料缓冲机构;5—回料机构;6—传输料机构

机架起固定支撑作用,乱序圆棒由送料漏斗承载,圆棒在漏斗中乱序放置,由三推板机构中的一级推板托起,依次输送到二级推板和三级推板,并在输送过程中改变圆棒姿态,变成统一的姿态后送入放料缓冲机构,放料缓冲机构依次放料到传输料机构中,最终输送至圆棒加工端。

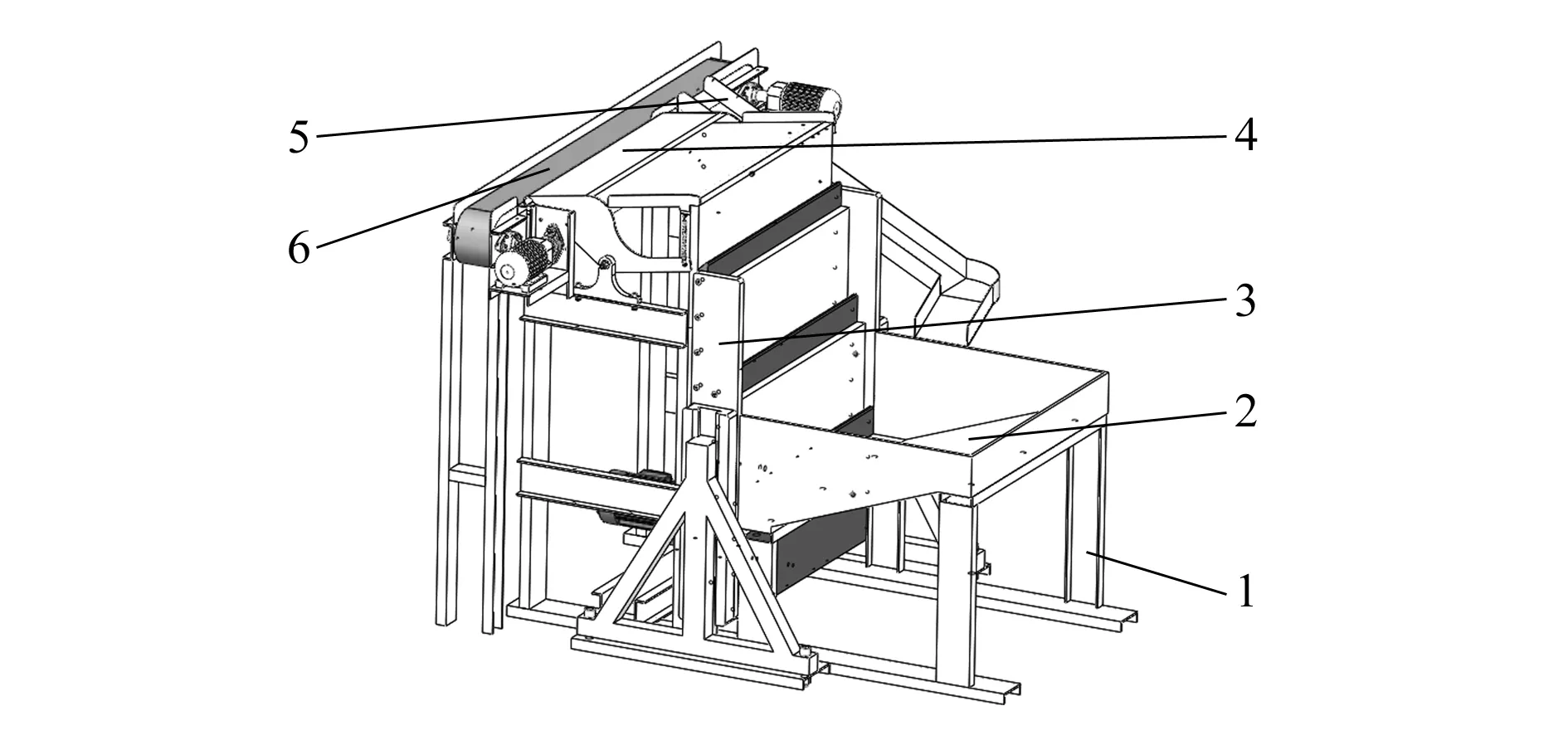

3 三推板送料机构设计

三推板送料机构由固定在滑块上的三连推板和固定在机架上的三连定板组成,如图3所示。推板和定板之间的间隙δ=25mm,保证圆棒只能以横卧的姿势固定于推板和定板之间,每次推料最多8根,推板推送高度h>240mm,保证推料距离超过定板,推板上沿采用45°斜边设计,当推板垂直向上运动时,1级推板从料堆漏斗中顶起杂乱无章的棒料送入2级推板之中,其中只有横卧姿态的棒料能够被顺利送入,其他棒料落回送料漏斗之中,依次2级推板送入3级推板之中,至此已经完全剔除不规则姿势的棒料。

1—料斗架;2—1级推板;3—2级推板;4—3级推板;5—三连定板

三推板送料机构采用曲柄滑块机构送料,利用主动件的角度偏心结构,使滑块复合运动。在三推板送料机构中,设计最短杆为曲柄,最长杆为机架,在规定的已知滑块行程为240mm的前提下,保证运动机构不存在干涉,即行程速比系数K>1,根据机架与曲柄的长度,确定连杆长度为402mm,曲柄长度为163mm。其结构运动简图如图4所示。

图4 三推板送料机构运动简图

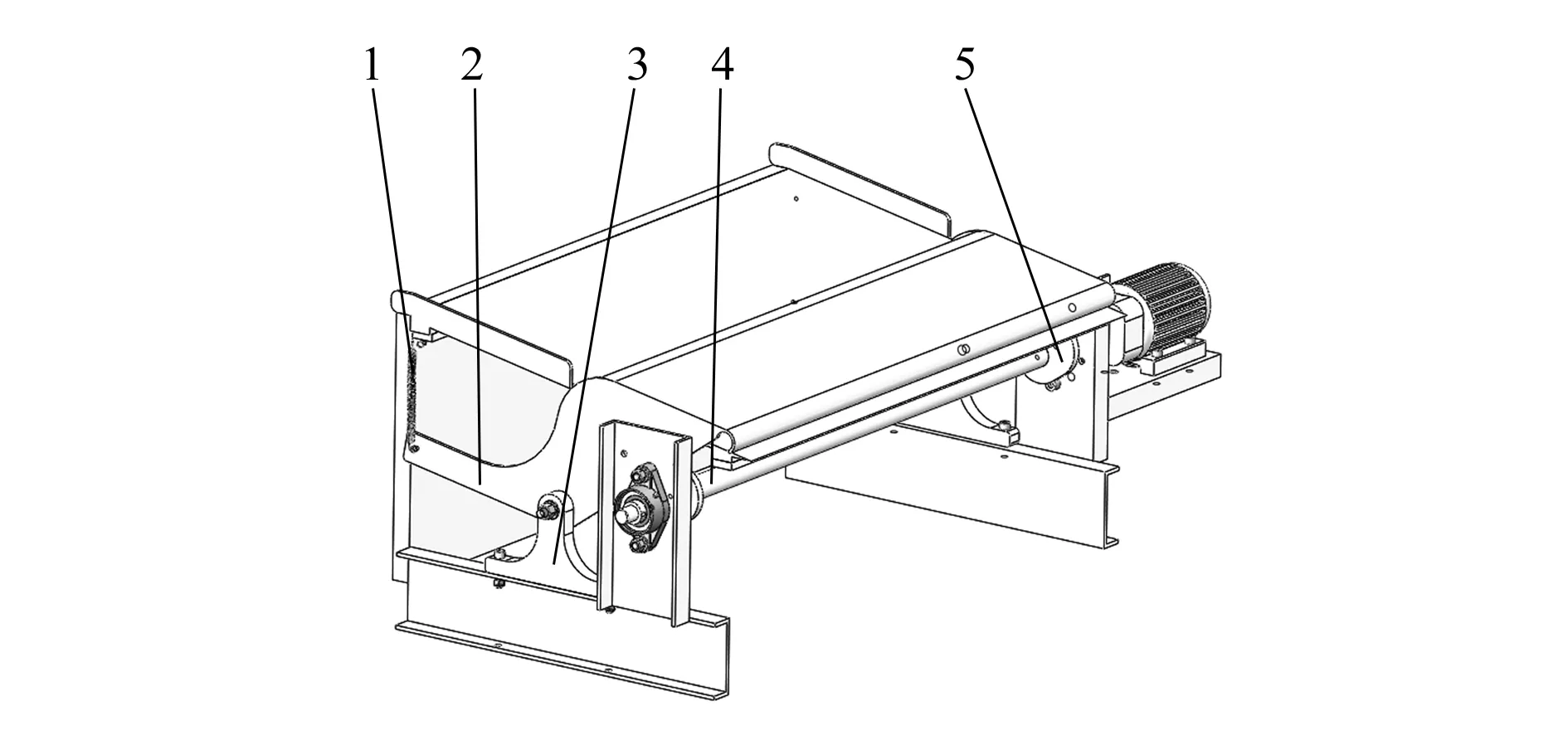

4 放料缓冲机构设计

放料缓冲机构可以控制圆棒放料的节奏,放料机构由放料盖、复位弹簧、支架座、顶起凸轮和传动轴组成,如图5所示。机构采用杠杆原理,需要放料时电机带动传动轴,继而带动凸轮顶起放料盖,此时复位弹簧拉伸,圆棒沿着放料倾斜槽进入输料机构,电机持续转动,弹簧复位,停止送料。

1—复位弹簧;2—放料盖;3—支架座;4—传动轴;5—顶起凸轮

5 三推板机构关键零件有限元分析

三推板传动机构中,连杆部件受力最大,属于危险零件。本文以连杆机构为研究对象,首先利用SolidWorks建立连杆零件的三维模型,然后采用ABAQUS软件进行联合仿真。ABAQUS具有强大的工程模拟仿真功能[4]。

推板机构总体受力为推料机构的受力总和,假设2级推板和3级推板完全满载,1级推板处于堆料漏斗之中,受力较为复杂。以推板和定板相对高度为堆料高度,底排圆棒为横卧姿态,其他圆棒以纵卧姿态排列,可达到理论最大重力。姿态图如图6、图7所示。

图6 2级和3级推板姿态图

图7 1级推板姿态图

根据各级推板的最大满载的装载姿态,可知最大负载压力F为:

F=πr2hρgn

式中:r为圆棒半径;h为圆棒长度;ρ为圆棒材料密度;g为重力加速度;n为各级推板所承受最大载荷的个数。由计算可知,总载荷F=588.8N。

设计时连杆和滑块之间是间隙配合,且间隙量相当大,满载时连杆和滑块之间的接触为线接触,受力如图8所示。线载荷均匀分布,载荷大小为F载=14.7N/mm。

根据连杆结构尺寸,首先利用SolidWorks对连杆部件三维建模,然后将模型导入ABAQUS软件进行联合仿真。已知连杆材料为Q235,弹性模量为210GPa,泊松比为0.3,忽略在推板送料过程中圆棒和定板之间的摩擦力和推板自重,以线载荷的形式施加载荷F载=14.7N/mm,固定连杆与曲柄接触端,建立有限元模型。

图8 连杆受力图

在推板推料过程中,连杆垂直于滑块的位置为承受弯矩最大部位,本文以此状态为分析状态,分析结果如图9、图10所示。

图9 受力分析图

图10 位移分析图

由图8和图9可知,连杆在承受最大载荷作用时,最大应力出现在连杆与三推板机构作用处的圆弧下侧,应力大小为85MPa,随后应力向模型固定端逐渐减小。由于模型的简化作用,没有显示固定端的反作用力产生的内应力。因为此杆件为二力杆,固定端的反作用力与承载端的内应力总体大小相等反向相反,所以内应力远远小于连杆的屈服应力350MPa,满足应力条件。连杆变形的最大位移处于杆件受力端,为1.6mm,杆件处于弯曲变形状态,当杆件圆周运行时,位移变形处于循环变化状态,同样满足设计需求。

6 结束语

本文对圆棒送料机进行了结构设计,并利用有限元软件仿真分析关键零部件,证明结构设计可靠,能够满足送料需求,但本文的结构设计和有限元分析均建立在理论的基础之上,后续工作的重点是根据样机的实际情况进行可靠性分析,并对现有设计进行改进。

[1] 李勃.浅谈工业自动化的发展趋势[J].科技传播,2011(4):60-61.

[2] 邓悦.计算机控制技术在工业自动化生产中的应用研究[J].科技与企业,2016(3):73,76.

[3] 于常友.工业自动化技术的特点及工业自动化的重要性[J].冶金自动化,2001(2):1-5.

[4] 连昌伟.ABAQUS后处理二次开发在塑性成形模拟中的应用[J].锻压技术,2006,31(4):111-114.